钢铁企业供用电系统节电技术应用实践

徐建国

(河钢集团邯钢公司邯宝能源中心,河北邯郸 056015)

引言

1 钢铁企业供用电系统存在的主要问题

钢铁行业属于工业链中高能耗企业,在生产环节消耗的能源中,电能成本所占比例大致在20%~30%,节约用电,减少电费支出成为企业降低成本、提高利润空间的有效手段。有些企业供用电系统从设备配置、系统运行以及用电环节缺少合理规划,用电浪费问题还比较严重。邯钢西区通过对供用电系统进行内部挖潜改造,优化供电方式、运行方式以及移峰调荷等方面的技术攻关,很好的解决了用电浪费问题,综合降低了企业的用电成本。

1.1 配置不合理,设备利用效率低

钢铁企业为保证工艺调整的空间,在设备选型时有意放大了设计裕量,很多配置的变压器存在容量偏大、负载率低,一些变压器负载仅达到容量的15%左右,“大马拉小车”的情况相当普遍。低负载率导致变压器无功损耗增大,造成了一定的电能浪费。

1.2 电能质量差,设备运行综合损耗高

钢铁企业用电设备种类多,大量使用整流器、变频器等非线性电力设备,启动频繁、负荷变化大,除产生较大的瞬变电压和浪涌电流外,还会产生大量谐波[1]。很多企业无功补偿装置和滤波装置没有正常投入运行,设备运行功率因数较低,致使系统电压和电流波形畸变,不仅降低了电网电能质量,也不利于设备的安全运行,增加了供电系统损耗。

1.3 工艺调整不到位,用电设备能耗高

在钢铁企业用电设备中,泵、压缩机等二次方律负载机械占有重要地位,而此类设备耗电量较大,设备大多数在设计频率(额定频率)运行,并未完全根据现场工况、实际所需的压力和风量进行调节,造成了用设备能耗升高。

1.4 未合理利用峰谷电价差异

对于间歇性运行的生产线、生产负荷不饱满产线,未严格执行“避峰就谷”的生产运行模式;检修计划同样没有真正按照就峰检修谷段生产方式安排,检修时液压、风机等辅助设备没有及时停运,整个生产工序未充分利用峰谷段电价的差异来组织,造成了吨钢电耗的升高。

1.5 缺少技术手段,供用电系统未做到的精益化管理

未建设电力集控中心的集中监控平台,无法实现数据收集、处理和报表;也无法实现电能的综合平衡、合理分配、优化调度和电耗定额的管理分析,对发用电系统进行统一的平衡调整、动态调荷避峰移峰;没有专门的软件对各种规格的产品耗电量进行分析和研究,不能有针对性地按照产品的型号和规格安排“避峰就谷”生产,无法达到节约用电的目的。

2 节电技术实施方案及措施

鉴于钢铁企业供用电设备、用电现状,邯钢西区采用供配电系统节电技术、工艺系统节电技术以及依托电力集控平台,规划出一整套科学合理、符合生产实际和可实施的技术创新方案,重点从以下几个方面进行了优化和改进。

2.1 优化供电系统运行方式,降低变压器空载消耗

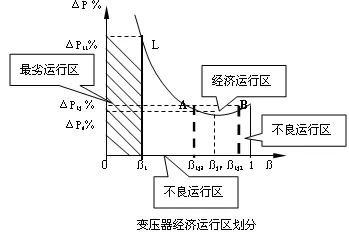

遵循用电设备负载特性,调整变压器运行方式,减少空载消耗,变压器损失率的负载特性是一个非线性函数[2](见图1)。

图1 变压器损失率随负载变化的关系曲线

为避免出现“大马拉小车”现象,结合邯钢西区的各台变压器实际运行情况,建立变压器运行管理制度,杜绝10 kV 电力变压器长期低负载不经济运行状态。在确保变压器安全运行和生产稳定的基础上,当变压器负载率长期低于30%以下时,停运一台变压器,即变压器由2 台并列运行改为一用一备。通过组织实施,总计停运变压器64 台,退出变压器总容量达93 960 kVA。各单位变压器的负载率也相应提高,其中焦化厂由原来的0.24 提高到0.42,炼铁厂由原来的0.34提高到0.42,能源中心由原来的0.3提高到0.45。每年节约电量181.6 万kWh,节约电费109 万元。

从公车后门上车后,我会转身往车尾走四步,再右转身面对车窗,然后举起右手拉住吊环,稳住重心,视线水平朝着窗外。

2.2 调控功率因数补偿方式,形成就地补偿和集中补偿的联调机制

邯钢西区原有无功补偿装置和滤波装置共计79 套,由于原设计无功补偿装置容量大、负荷不稳定等因素,致使其中30套装置不能投运。为了降低线路的损耗,根据现有补偿装置设备参数和二级配电室负荷性质,通过进行运行方式调整和装备升级改造,补偿装置全部投运,各单位无功补偿装置投运后功率因数变化明显(见表1)。依托集中化监控系统,补偿方式相应转变为以用户就地补偿为主、变电站集中补偿为辅,采用实时适量的无功过补偿,做到对无功功率实时监控调整,建立联动联调机制,让各段的谐波含量都在可控范围之内,降低了线路和变压器因输送无功功率造成的电能损耗,提高了各变电站的功率因数。[3]

表1 邯钢西区各二级厂无功补偿装置投入前后功率因数及运行电流对比

2.3 制定工艺设备经济运行模式,攻关高耗能设备的节电

针对不同工艺设备,对全公司范围内的风机、水泵类负载进行运行状况统计,深度挖掘设备潜能及减少备用安全裕量,对运行模式和参数进行优化调整。

(1)结合生产和工艺,优化焦化煤气鼓风机循环管开度,在保障生产的前提下,将开度由原来的30%调整为20%左右,开度下降10%,2 台10 kV 的1 000 kW 电机电流全部下降5 A,年节电约55 万kWh。

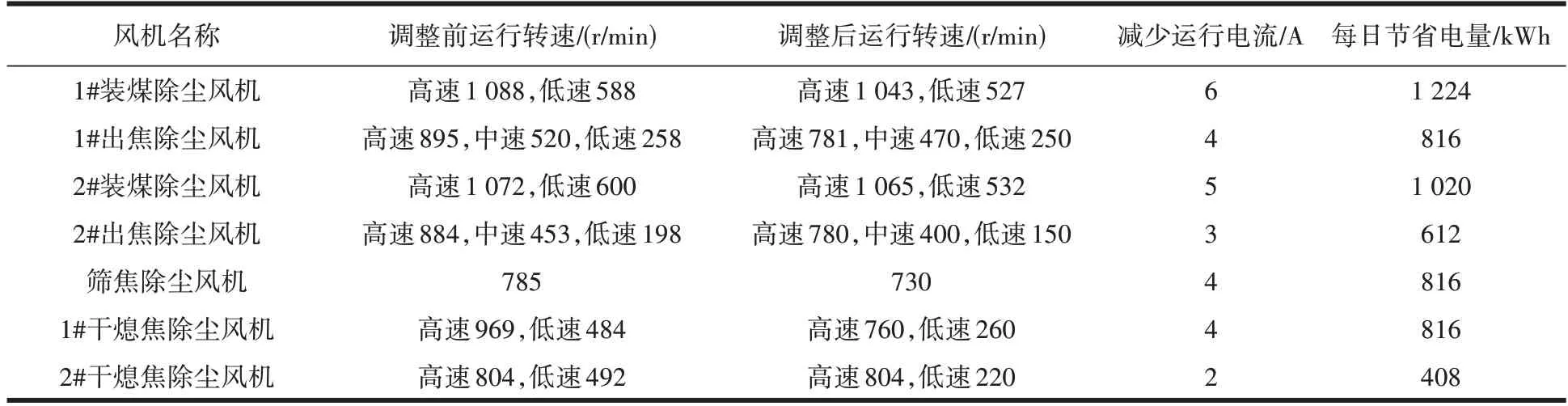

(2)对焦化厂7 台大型除尘风机高低转速进行优化调整,运行电流累计下降28 A,年节电约208 万kWh(见表2)。

表2 焦化厂风机转速调整前后对比

(3)将炼铁厂出铁场除尘风机(1 600 kW 电机)的低速参数由30%逐步调整为25%,电机转速下限值变更为375 r/min。经实际检测,电机电流下降6 A 左右,按照2 台风机低速运行时间30%估算,综合节电效率提高13.5%,年节电约344 万kWh。

(4)在保障烧结正常生产情况下,根据负压和风量两个参数变化情况,将烧结主抽风门开度有原来的70%调整为65%以下,主抽风励磁系统功率因数由原来的0.92 调整到0.98,年节电480 万kWh。通过以上两项主要措施的实施,烧结工艺工序电耗由原来的42 kWh/t降低到37 kWh/t。

(5)炼钢二次除尘风机运行从原来兑铁到出钢都为高速调整为转炉兑铁和出钢的时高速,吹炼时中速,其余时间低速。通过运行并观测,电机电流下降20 A左右,此项措施年节电约573 万kWh。

(6)精细化操作流程,合理控制鼓风机工作点与放风线的距离,逐步调整鼓风机静叶角度,静叶角开度由54%调整为52%,放风量由900 m3/min 减为800 m3/min,电机功率下降0.5 MW。

2.4 优化生产节奏、设备运行方式,积极推进“避峰就谷”节电

(1)优化焦化煤后皮带系统运行时间段,调整后每天高峰段运行区间由原来的3 h 减少为现在的1 h,平段运行区间由原来的8 h 减少到7 h,同时通过调整配煤量,皮带总运行时间缩短3 h,每天节约电费峰段4 338.6 元,平段1 521.45 元,全天合计5 860.05元。

(2)合理组织燃料破碎时间,优化布袋除尘运行方式,由原来的24 h 运行改为谷段运行、峰段停车,每天分两次停车,每天可停车8 h,每月可节电约9 万kWh。

(3)高炉煤粉系统执行避峰就谷生产安排,上煤系统全天峰段停产8 h,平段停产2 h,谷段全开,制粉系统全天峰段停产8 h。

(4)继续协调和推进炼钢厂简易线生产,走简易线的比例已由去年的8%上升到现在的15%,月节约用电可达100 万kWh 左右;严格执行3 吹2 模式,优化调整3 吹2 时间,由以前的18∶00-24∶00 提前至16∶00-20∶00,有效减少了峰段的用电量。

(5)精整车间的生产线(剪切线和平整线)第一选择在22∶00-8∶00的谷段时间进行生产,合同紧张时可选择11∶00-16∶00 的平段生产,杜绝16∶00-22∶00 峰段组织生产;酸轧线运输链控制在晚10 点以后的谷段时间从热轧接卷。

2.5 优化检修计划安排,实现就峰检修谷段生产

(1)轧线的日修及各生产班组的检调时间必须安排在峰段(8∶00-11∶00 或16∶00-21∶00)进行,夏季6、7、8 月份(18∶00-21∶00)、冬季(17∶00-19∶00)有尖峰段,优先安排在尖峰段进行检修。

(2)合理安排连铸机计划停浇及换段时间,争取在峰段(8∶00-11∶00 或16∶00-21∶00)停浇,组织准备下一个浇次计划或进行换段,平谷段进行生产。

(3)根据周计划合理安排检修,按照如下时间段组织∶

8 h计划∶13∶00-21∶00进行(5 h峰段或2 h峰段和3 h尖峰段)

10 h 计划∶11∶00-21∶00 进行(5 h 峰段或2 h 峰段和3 h尖峰段)

12 h计划∶9∶00-21∶00进行(6 h峰段或3 h峰段和3 h尖峰段)

(4)18 h 以上的高炉定修计划,按照6∶00-24∶00(8 h平段、8 h峰段和2 h谷段)安排检修。

2.6 依托电力集控平台,实时动态调整发电、用电负荷

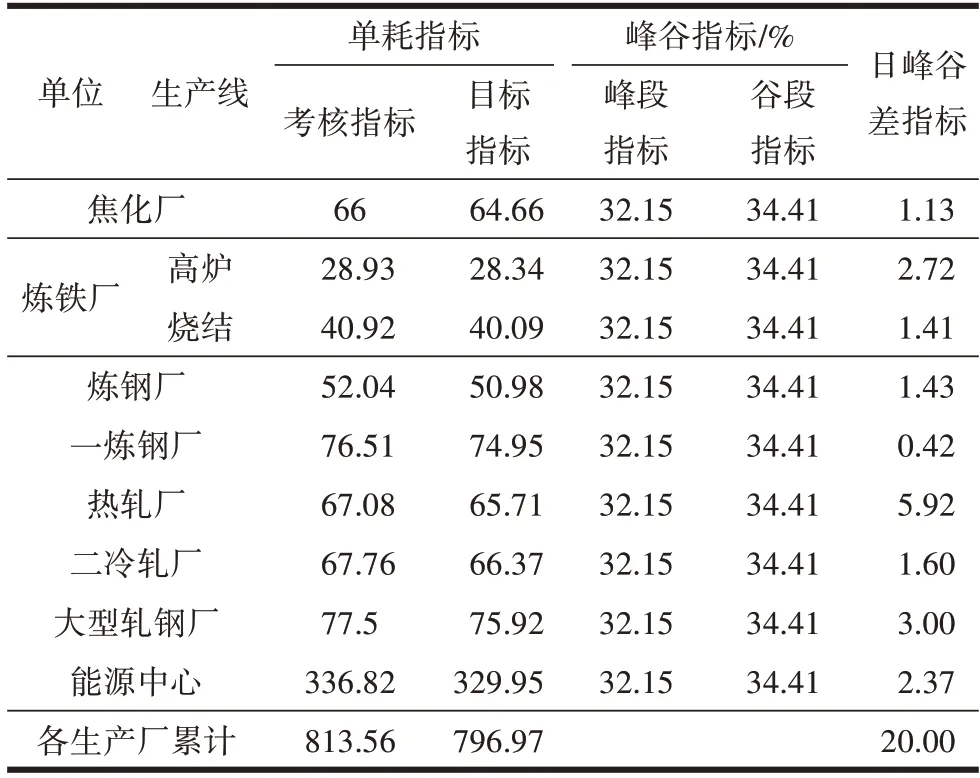

精细化分解、建立全体系工序电耗指标及峰谷用电指标,强化全过程跟踪、监管和掌控用电状况,见表3。

表3 工序电耗指标及峰谷用电量化指标分解 单位∶万kWh

实时跟踪用电、发电负荷潮流分布,在能源网中建立用电量自动采集系统,上传的相关数据,生成日电力报表和峰平谷用电报表,见表4。

表4 2021年11月29日邯钢西区主要生产厂峰平谷电量统计表 单位∶kWh

通过动态分析各单位峰平谷用电数据,确保每日完成20 万kWh 峰谷差指标,在此基础上,合理调整发电、用电负荷,减少检修期间的返送电量,折合节约用电费86.5 万元/月。

2.7 在轧钢系统(热轧和冷轧)建立数学模型,实现避峰就谷生产

建立轧钢系统不同规格产品与用电量对应的数学模型,找出用电量和钢种、规格(厚度,宽度,重量)关系,指导生产按照“避峰就谷”原则进行组织生产。通过后台数据采集系统,建立电量和产品对应数据库、运行趋势,利用专门的分析软件,总结出各品种的电耗情况,将电耗较高的品种安排在谷段或平段生产,电耗低的品种安排在峰段生产。

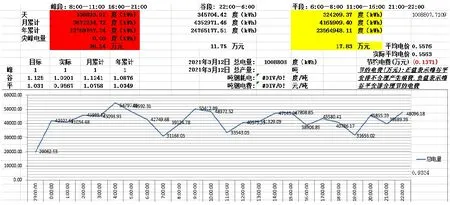

图2 是热轧系统借助后台数据库采集系统,搭建用电量统计数据库,形成每天用电实绩趋势图。

图2 热轧系统日用电实绩趋势图

图中包含了峰平谷用电量信息,用于每天峰谷用电的监督和钢种、规格调整,月累计和年累计用于电量分析和计量。

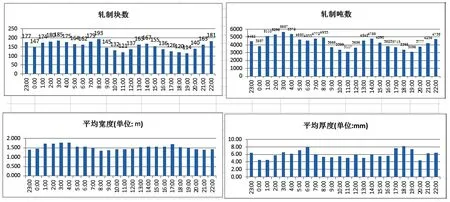

搭建热轧机轧制实绩数据库,其意义在于可以统计峰平谷产量和规格,小时过钢的块数、重量、平均宽度和平均厚度等关键信息,生成轧制品种规格棒图(见图3),时时掌握生产状况。

图3 热轧系统峰平谷段对应产品规格棒图

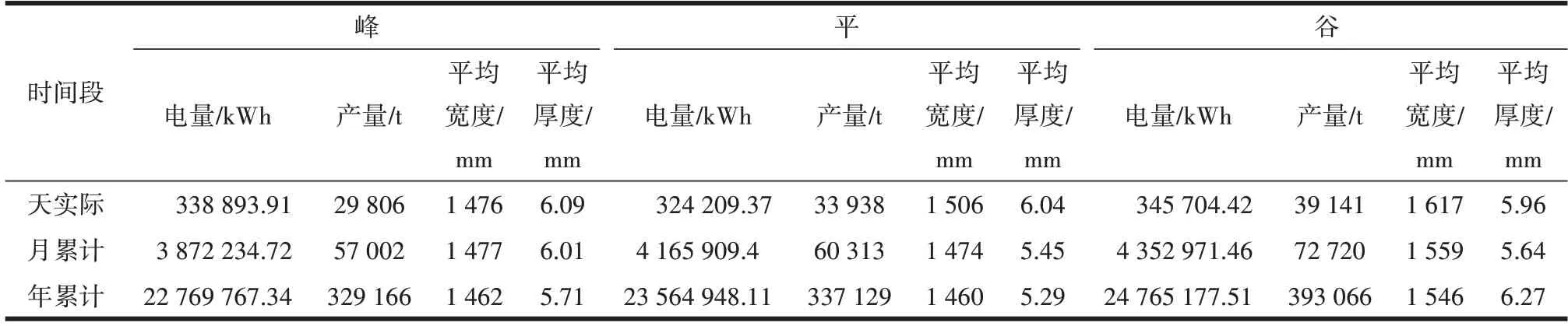

编写软件生成Excel 报表,报表中统计天实际、月累计和年累计,统计轧制实绩的峰平谷用电量、产量、平均宽度和平均厚度等关键信息(见表5),用于每天轧制品种规格与峰谷用电的综合分析。

此项措施突破了传统的节电理念,通过用电量数据库和轧制数据库的科学统计手段,定性和定量的分析出了不同产品规格和用电关系的信息,为真正实行峰谷生产、降低单位电价提供了科学依据。

3 实施效果

通过各项节电技术、优化措施的实施,邯钢西区整体用电得到了显著改善,在确保供用电系统长周期安全稳定运行的同时,提高了供用电系统的整体经济效益。2021 年同口径吨钢单耗比2020 年降低了6.06%,峰谷实际指标达到峰段32.449%,谷段34.180%,与公司“1∶1.02∶1.04”的峰平谷指标相比,峰段比例下降0.23%,谷段比例上升0.19%。全年邯钢西区优化节约电费约6 000 万元,为公司节省了大量的用电成本。

表5 热轧系统品种规格与峰平谷用电量统计

4 结束语

钢铁企业节电工作存在着较大潜力,在当前电力供应紧张和电价上涨的大环境的驱动下,企业各生产工序将会进一步推广节电技术的应用,加强和优化节电管理,降低供用电系统损耗,提高电能综合利用效率,以此有效降低企业的用电成本。