高层建筑全机制砂高性能混凝土研制及泵送技术的应用探析

覃萧,池汇海,向上,马政,陈林

(贵州中建建筑科研设计院有限公司,贵阳 550009)

1 工程概况

某高层建筑工程项目,建设内容为商业综合体、住宅楼、办公楼,建筑物为地下3 层,地上30~32 层的高层建筑,建筑总高度分别为102 m、125 m、127 m。该项目采用全机制砂配置超高层用混凝土,混凝土强度等级分别为C50、C60,抗渗等级较高,总用量为20 896.00 m3。

2 高层建筑全机制砂高性能混凝土配制

2.1 混凝土配合比

全机制砂高性能混凝土的配制过程中,骨料级配会直接影响混凝土的泵送性能。所以,还应注意控制混凝土原材料的骨料级配,深入分析骨料孔隙率对混凝土制备效果、匀质性的影响。控制骨料级配时,可分别根据不同比例混合粒径为5~10 mm、10~16 mm 的骨料,计算最佳级配比例。然后结合不同骨料级配松散堆积密度变化,适当调整粒径为5~10 mm 的碎石的添加量。结合相关配制试验可知,5~10 mm、10~16 mm 骨料的掺和比例为3∶7、4∶6 时,骨料的空隙率最小,混凝土中会有较多的砂浆余量,使全机制砂高性能混凝土的工作性能达到最佳。

2.2 胶凝材料掺量

配制全机制砂高性能混凝土时,混凝土胶凝材料中,矿物掺量在一定范围内时,胶凝材料会接近最紧密堆积状态,有助于增强混凝土的抗压强度。但若矿物掺和材料中硅灰掺量增加时,混凝土的黏度会下降,并且在硅灰掺量提高到6%时,全机制砂高性能混凝土工作性能明显下降,所以,在配制该类混凝土时,相关人员需要严谨地控制硅灰掺量[1]。

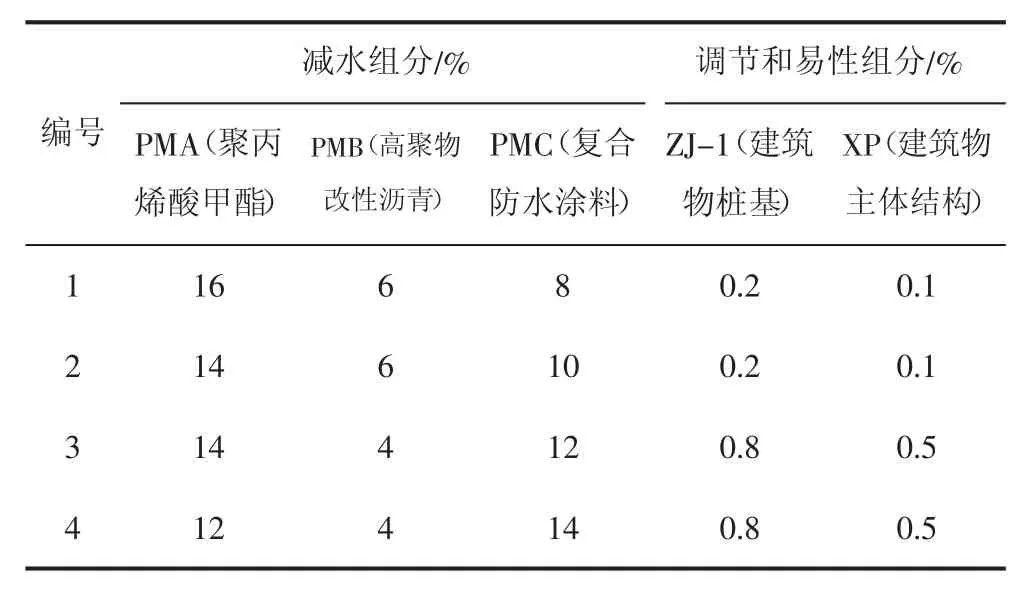

2.3 研制超长保坍型外加剂

对于高层建筑工程,施工期间应用全机制砂高性能混凝土时,需要通过泵送的方式进行施工,所以,研制高性能混凝土时,需要制备泵送剂、超长保坍型外加剂,同时减少泵送剂对混凝土性能的影响,其中,超长保坍型外加剂的常用配合比见表1。另外,增加PMC(复合防水涂料)材料时,混凝土在6 h后的扩展度损失较小,PMC 材料在全机制砂高性能混凝土中的占比为14%时,混凝土6 h 后的坍落度过大,同时存在离析情况。但是在泵送过程中采用PC3 泵送剂时,能够降低混凝土黏度,增强混凝土匀质性,改善混凝土工作性能[2]。

表1 超长保坍型外加剂的配合比

3 高层建筑全机制砂高性能混凝土泵送技术的应用

3.1 划分泵送梯级

高层建筑所需的C50、C60 全机制高性能混凝土的理论配合比为:水泥∶粉煤灰∶矿粉∶矿灰∶外加剂(PC4)=65/66∶18∶12∶4∶1.6,砂率为47.1%,水灰比为0.28,胶凝材料总量约为550 kg/m3。在此基础上,相关人员可根据高层建筑施工中不同高度混凝土的泵送要求划分泵送梯级。通常情况下,建筑高度为0~100 m 时属于第一梯级,100~150 m 属于第二梯级。

3.2 选择混凝土泵

结合高层建筑混凝土浇筑施工方案,以及建筑物的最大输出量、泵送高度选用型号和规格适中的混凝土泵,确定混凝土泵的数量、额定压力、额定排量。对于全机制高性能混凝土,由于该类混凝土中的胶凝材料用量较多,混凝土材料的黏度大,需要适当调整混凝土泵的负荷,提前测试混凝土材料的黏度,计算泵送压力。

3.3 制备泵送基础设备

高层建筑泵送施工过程中,需要布设混凝土输送管道与布料设施。相关人员可结合全机制砂高性能混凝土材料的特点以及泵送时的压力值计算输送管道的最小壁厚,同时选用耐磨损能力较强的泵送管道。选配布料设备时,具体可根据高层建筑混凝土浇筑平面尺寸进行选择,布料设备需要覆盖整个混凝土结构面,满足高层建筑施工中快速、均匀布料的基本要求。

3.4 分梯级配制混凝土

1)在确保混凝土强度等级的基础上,安装不同泵送高度梯级,调整混凝土配合比,保证混凝土的可泵性。然后,施工人员需要根据全机制砂高性能混凝土的黏度系数计算混凝土理论泵送压力,经现场实测后,确定最终的泵送压力。泵送压力的计算公式为:

式中,P为泵送压力;b为混凝土的黏度系数;Q为泵送时的排量;L为泵送管道长度;D为管道直径;ρ 为混凝土密实度;g为泵送时设备的重力加速度;H为高层建筑施工时的泵送高度。

2)对于本高层建筑,全机制砂高性能混凝土的泵送梯级主要集中在第一梯段、第二梯段。第一梯段的混凝土泵送施工中,全机制砂高性能混凝土由S75 级矿粉、P·O 42.5 水泥、Ⅱ级粉煤灰、萘系减水剂组成,混凝土材料中的胶凝材料总量为680 kg。第二梯段的全机制砂高性能混凝土中,需要将矿粉更换为硅粉,并调整粉煤灰等级,外加剂改为聚羧酸高性能减水剂,确保混凝土强度等级不低于78 MPa。第一梯段、第二梯段的泵送高度由混凝土黏度系数、泵送时的排量决定。

3)借助浆体流变仪测试、理论泵送压力计算公式,计算混凝土理论泵送压力,对比实际情况后,分析不同梯段、不同配合比的全机制高性能混凝土是否符合泵送施工要求,同时持续优化混凝土配合比,降低混凝土的黏度系数,提高混凝土强度等级。

3.5 安装泵送系统

高层建筑施工中,混凝土泵需要布设在施工现场,具体位置应靠近高层建筑主楼。安装混凝土泵前,还应提前设置基础工作台,基础工作台所用的混凝土等级应不低于C25。为满足泵送期间的排水要求,平台中心区域应适当增高,周围还应布设沉淀池。

固定混凝土材料的水平输送管道时,施工人员可用专用支架将管道固定在建筑混凝土结构的基础墩台中,支架的间距约为3 m。固定竖向输送管道时,应沿着高层建筑的剪力墙结构布设,剪力墙上可提前设置预埋件,随后将预埋件中的钢板、固定支架焊接,焊接时的角焊缝高度为5 mm。水平输送管、竖向输送管相互连接时,相关人员可用专用的连接弯管进行连接固定。由于高层建筑首层的水平输送管、竖向输送管连接处的弯管受力大,必要时可用异形混凝土墩固定泵送管道。

为在高层建筑泵送过程中,还应在混凝土泵出口区域、第二层竖向输送管区域布设截止阀,避免出现混凝土回流的情况,之后施工人员可安装布料机,布料机通常需要设置在高层建筑施工中的液爬模架上,同步爬升有助于控制布料机的装卸时间,节约施工时间。

3.6 明确泵送施工要点

1)按照混凝土泵的说明书、全机制砂高性能混凝土泵送施工要求,调整混凝土泵的泵送压力。比如,当全机制砂混凝土黏度系数不高于4.3 Pa·s、泵送管道直径为125 mm 时,当泵送高度分别为0~100 m、100~150 m、150~200 m 时;30%排量的泵送压力分别为:9.1 MPa、12 MPa、14.9 MPa;35%排量的泵送压力分别为:10.2 MPa、13.4 MPa、16.6 MPa;40%排量的泵送压力分别 为:11.4 MPa、14.8 MPa、18.3 MPa;45%排量的泵送压力分别为:12.5 MPa、14.8 MPa、18.3 MPa;50%排量的泵送压力分别为:13.6 MPa、17.6 MPa、21.6 MPa。

2)混凝土泵送施工期间,施工人员需要连续、快速地进行泵送作业。建设单位需要组织专业的管理人员,协调好全机制高性能混凝土拌和、运输、混凝土泵运行、布料设备浇筑工作。混凝土泵送、浇筑过程中,应确保布料的均匀性,连续浇筑后将混凝土材料振捣密实。

3)泵送前,还应在混凝土泵内先泵送1 m3的水,然后再泵送2 m3的润滑砂浆,将管道浸润后,再开始泵送混凝土。泵水时,施工人员还应全面地将混凝土泵料斗、活塞、输送管内壁浸润,从而减少润滑砂浆的掺入量。

4)开始泵送时,将混凝土泵控制在匀速、缓慢的运行状态,泵送速度应坚持“先慢后快”的基本原则。泵送过程中,施工人员需要注意观察混凝土泵压力的变化,以及泵送系统的其他设备的运行情况,泵送系统处于正常运行状态后,按照正常速度泵送。

5)全机制砂高性能混凝土到场后,施工人员要检查混凝土的配合比和坍落度。

4 结语

高层建筑项目中,全机制砂高性能混凝土生产、研发的关键在于控制混凝土原材料的配比,以及各类添加剂的选用。在科学配置全机制砂混凝土的前提下,相关人员还应结合高层建筑施工质量控制要求,完善混凝土泵送技术方案,合理计算泵送出口压力,选用合适的泵送设施,使全机制砂高性能混凝土能够顺利浇筑到指定区域,促进高层建筑内混凝土的全覆盖浇筑,提升高层建筑施工的便捷性。