利用钛渣制备液体硅钾肥的研究*

蒙正炎,高遇事▲,贾韶辉,李志豪,彭云峰,赵先锐

(1贵州科学院,贵州 贵阳 550000;2贵州省建筑材料科学研究设计院有限责任公司,贵州 贵阳 550000)

0 引言

硅是地壳中第二丰富的元素,含量约占地壳质量的26%,早在19世纪初,已有学者发现植株体内含有硅[1]。自1926年Sommer指出硅是水稻生长不可缺少的元素后,硅肥对植物生理生化和施用效果方面的相关研究报道逐渐增多[2-3],硅系列肥料的种类与生产方法相关研究也越来越多。目前液体硅钾肥生产工艺主要有:(1)干法:按照一定比例对石英砂和碳酸钾进行混合,然后进行熔融反应,制成硅酸钾固体后进行溶解、浓缩得到产品。该工艺反应温度高、能耗大。(2)湿法:硅酸钠与硝酸反应制得硅凝胶,经去离子水漂洗后,再加硝酸酸化提纯,漂洗至中性,离心脱水后制成纯度较高的二氧化硅,以此二氧化硅与氢氧化钾反应制成硅酸钾。该工艺复杂、原料浪费严重、生产周期长,同时副产的废酸较难处理。

某矿业公司的钛矿经湿法冶金后堆存有大量钛渣,该钛渣粒度细、比表面积大、吸水性强、难以处置,对环境造成较大危害,但其富含多孔状二氧化硅,且具有化学活性高的特点。因此,结合钛渣中二氧化硅的性质与液体硅钾肥的生产工艺,经实验及分析研究出一条可行的工艺路线,在低成本的条件下制得优质的液体硅钾肥产品,实现钛渣资源的高效利用。

1 实验部分

1.1 实验材料

(1)钛渣:取自某矿业公司,使用前充分烘干,相关物理及化学性质测试结果见表1。

表1 钛渣测试结果Tab.1 Test results of titanium residues

(2)氢氧化钾:分析纯氢氧化钾。

(3)水:自来水。

1.2 实验仪器

主要实验仪器为玻璃器皿、电动搅拌机、电炉、真空泵、抽滤瓶、布氏漏斗等。

1.3 实验方法

由钛渣测试结果(表1)可知,其主要成分为二氧化硅,含量达86.95%,其次10%的烧失量主要为有机质,其他杂质较少,同时由于其粒径小、比表面积大、多孔状结构,使得该钛渣具备较高化学活性。依据二氧化硅与氢氧化钾的反应原理,在一定条件下两者会发生如下化学反应,生成硅酸钾和水。

nSiO2+2KOH=K2O·nSiO2+H2O

将钛渣与氢氧化钾在水溶液中混合,控制搅拌频率与溶液温度进行反应,反应完毕后进行固液分离,检测不溶物中SiO2含量,计算SiO2反应率。通过实验细化参数变化梯度,分析反应温度、氢氧化钾用量、反应时间等因素对钛渣中SiO2反应效果的影响,并确定最佳实验条件。

2 结果与讨论

2.1 反应温度对钛渣中SiO2反应率的影响

温度是影响钛渣与氢氧化钾进行反应的重要因素,为保证实验的可比性,对实验条件进行了一致性约束。由二氧化硅与氢氧化钾反应原理可知,反应生成的K2O·nSiO2存在模数为n(n≥1),为使反应时氢氧化钾充足,取n=1以确定氢氧化钾用量;反应时水的用量以目前市场上在售的液体硅钾肥产品作为参考,即含水60%液体硅钾肥,并且假设钛渣中所含86.95%的二氧化硅能完全参与反应。

实验设定条件为:(1)钛渣100 g;(2)氢氧化钾用量为100×0.8695×2×56/60=162.3 g;(3)水用量为(100×0.8695×154×0.6)/(60×0.4)-(100×0.8695×18/60)=308.7 g;(4)反应时间2 h;(5)搅拌机转速80 r/min。在上述条件下,钛渣与氢氧化钾在不同温度下充分反应2 h,分析不同反应温度条件对钛渣中二氧化硅反应率的影响,实验结果如图1所示。

由图1可知,在氢氧化钾充足、反应时间足够的情况下,二氧化硅反应率与反应温度成正比。随着反应温度的提高,钛渣中二氧化硅剩余量逐渐减少,二氧化硅反应率不断上升,当反应温度提高至80 ℃后,二氧化硅反应率处于缓慢上升趋势,继续提高温度对其影响不显著,且提高温度对设备要求相应提高,所需能耗变大,所以反应温度选取80 ℃为宜,此时二氧化硅剩余量为11.2 g,二氧化硅反应率达到87.12%。

图1 反应温度对钛渣中SiO2反应率的影响Fig.1 Effect of the reaction temperature on the reaction rate of SiO2 in titanium residues

2.2 氢氧化钾用量对钛渣中SiO2反应率的影响

当钛渣量固定时氢氧化钾的用量会直接影响到所制得液体硅钾肥的质量,氢氧化钾用量过多,会造成氢氧化钾的浪费以及液体硅钾肥碱性过大,氢氧化钾用量太少,会造成反应不完全。实验设定条件为:(1)钛渣100 g;(2)反应温度80 ℃;(3)水用量由氢氧化钾量所定;(4)反应时间2 h;(5)搅拌机转速80 r/min。实验结果如图2所示。

图2 氢氧化钾用量对钛渣中SiO2反应率的影响Fig.2 Effect of the potassium hydroxide dosage on the reaction rate of SiO2 in titanium residues

由图2可以看出,在此实验条件下,氢氧化钾用量由40 g增加至70 g区间,二氧化硅反应率极速提升,二氧化硅剩余量不断减少,说明氢氧化钾用量未能满足反应的需求。当氢氧化钾用量达到70 g后,逐步增加其用量时二氧化硅反应率基本保持在86%~87%,对其无太大影响,说明此时氢氧化钾已经过量。为了使氢氧化钾能充分利用,实验选取氢氧化钾用量为70 g为宜,钛渣与氢氧化钾质量比为1∶0.7,此时二氧化硅剩余量为11.36 g,二氧化硅反应率达86.94%。

2.3 反应时间对钛渣中SiO2反应率的影响

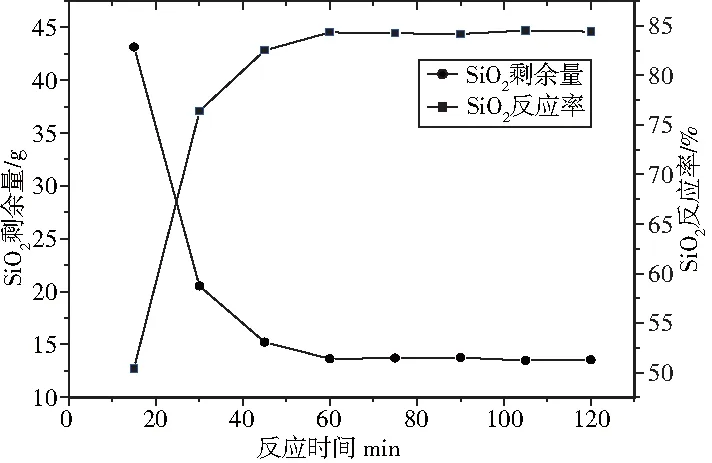

在物料充足、反应温度得到控制的条件下,反应时间成为钛渣与氢氧化钾否能进行充分反应的决定因素。实验设定条件为:(1)钛渣100 g;(2)氢氧化钾70 g;(3)加入水180 g;(4)反应温度80 ℃;(5)搅拌机转速80 r/min。实验结果如图3所示。

由图3可知,反应时间在15~60 min,随着时间的延长,钛渣中二氧化硅剩余量不断减少,二氧化硅反应率不断提高,当反应时间延长至60 min后,二氧化硅反应率提高速度变慢,再延长反应时间,其反应率基本保持不变,说明反应已经完成。考虑到实际作业中的经济性,确定最佳反应时间为60 min,此时二氧化硅剩余量为13.64%,二氧化硅反应率达84.31%。

图3 反应时间对钛渣中SiO2反应率的影响Fig.3 Effect of the reaction time on the reaction rate of SiO2 in titanium residues

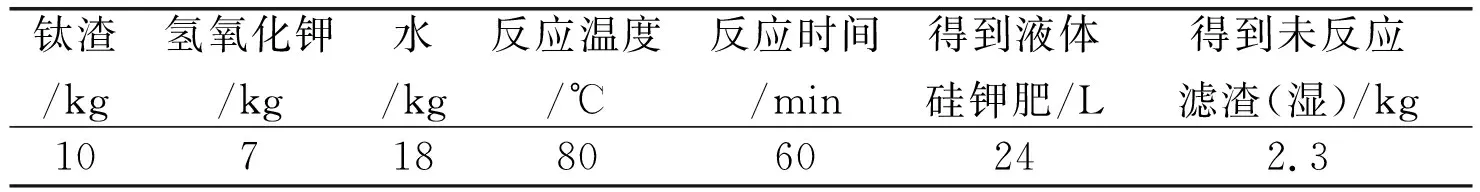

2.4 工艺参数优化扩大实验

由上述实验确定了优化工艺参数为:(1)钛渣∶氢氧化钾∶水=1∶0.7∶1.8(质量比);(2)反应温度80 ℃;(3)反应时间60 min;(4)搅拌机转速80 r/min。按照此条件进行扩大实验,实验时加料顺序为先加水、再加钛渣、最后加入氢氧化钾,此时发现反应体系中由氢氧化钾放热产生的温度可以达到约80 ℃,所以实验过程中不需要提供太多热量,只需要保持此温度60 min即可。实验参数及结果如表2、表3。由表3可折算出此液体硅钾肥中K2O含量为15.89%、SiO2含量为22.35%。

表2 扩大实验工艺参数Tab.2 Process parameters of the expanded experiment

表3 产品测试结果Tab.3 Test results of the product

3 结论

(1)利用工业钛渣中二氧化硅的高活性特质使其在较低要求的条件下与氢氧化钾合成液体硅钾肥。通过实验确定了生产工艺条件:钛渣∶氢氧化钾∶水=1∶0.7∶1.8(质量比);反应温度80 ℃;反应时间60 min,搅拌机转速80 r/min。得到的产品液体硅钾肥指标为:K2O含量15.89%、SiO2含量22.35%。

(2)与液体硅钾肥传统生产工艺相比,本次实验工艺简单、生产周期短、设备要求不高、能耗低。主要原因在于其能够在体系放热温度下(80 ℃)进行充分反应,大大降低了其对设备、能耗的要求。

(3)1 kg工业钛渣能制得2.4 L(3.12 kg)液体硅钾肥,与当作普通二氧化硅处理,其价值至少提高了3~5倍。在钛渣得到处置的同时,使其变为对农业有用有益的产品,不仅体现了其经济价值及社会价值,也为工业钛渣以及类似钛渣的处置提供了一条出路。