30CrMnSiA合金前端吊耳断裂原因分析

郑 洪, 林文钦, 杨元熙, 徐心洁, 邓 枫, 吴佳欣, 蒋洪俊

(航空工业成都飞机工业(集团)有限责任公司, 四川 成都 610091)

某产品试验过程中发生异常,检查发现前端吊耳断裂。前端吊耳(后文简称吊耳)材料为30CrMnSiA合金,主要制造流程:车工→线切割→钳工→线切割→检验→铣工、钳工→检验→热处理(表面吹细砂)→磁粉检验(100%检)→钳工、车工、铣工、钳工→清洗→检验→热处理(去应力)→表面处理(镀锌)→成品检验;其中热处理工艺卡片显示,吊耳的热处理参数:(890±10) ℃保温90~120 min,油(20~70 ℃)冷;(520±20) ℃保温70~90 min,水(≥60 ℃)冷,硬度要求为35~40 HRC。吊耳表面处理采用氰化镀锌,彩虹色钝化,镀层厚度要求为8~12 μm,该工序外包。本文对断裂吊耳断口宏微观形貌、化学成分、显微组织和硬度进行了检查,确定了断裂性质,并基于制造工艺对断裂原因进行了分析,最后提出了产品处置与后续预防措施。

1 试验过程与结果

1.1 宏观检查

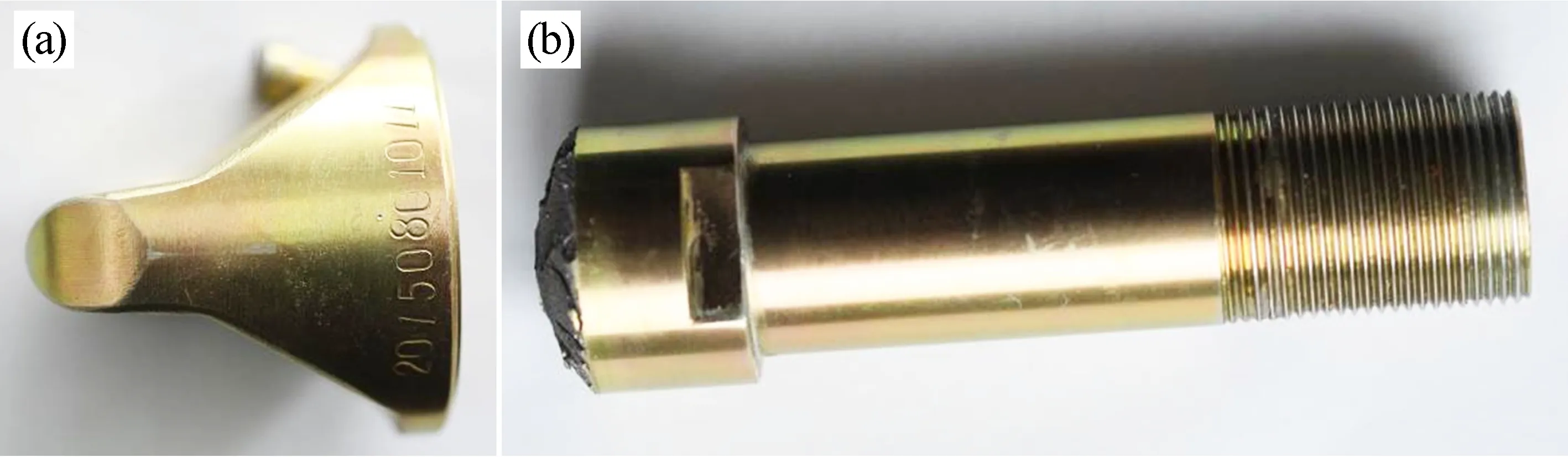

失效前端吊耳宏观形貌如图1所示,可见吊耳断成两部分,断裂位置在吊耳吊环与螺栓杆部过渡台阶处,断口附近无明显塑性变形。对断口进行目视检查,可见从表面萌生并向心部发散的断裂棱线,杆部上断面呈凸出锥面形状,断面中间存在一处与零件表面镀层颜色相同的平面,吊环上断口则为凹陷状,中间有一孔洞;经两个断面匹配,断面中间形貌为裂纹裂穿至吊环底面产生的;断面色泽为较均匀的暗灰色,干净、整体较粗糙,除断裂棱线外,还可见不同位置裂纹萌生后,在扩展过程交汇形成的台阶和结晶颗粒状形貌,如图2 所示。

图1 前端吊耳断裂图片

图2 吊环(a)和螺栓杆部(b)断口宏观照片

1.2 微观检查

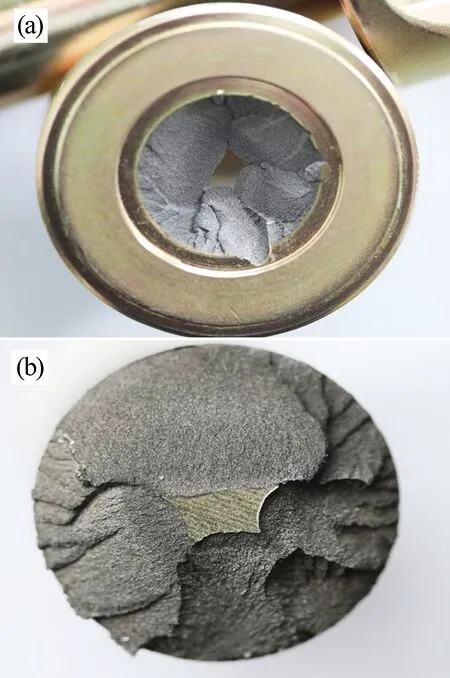

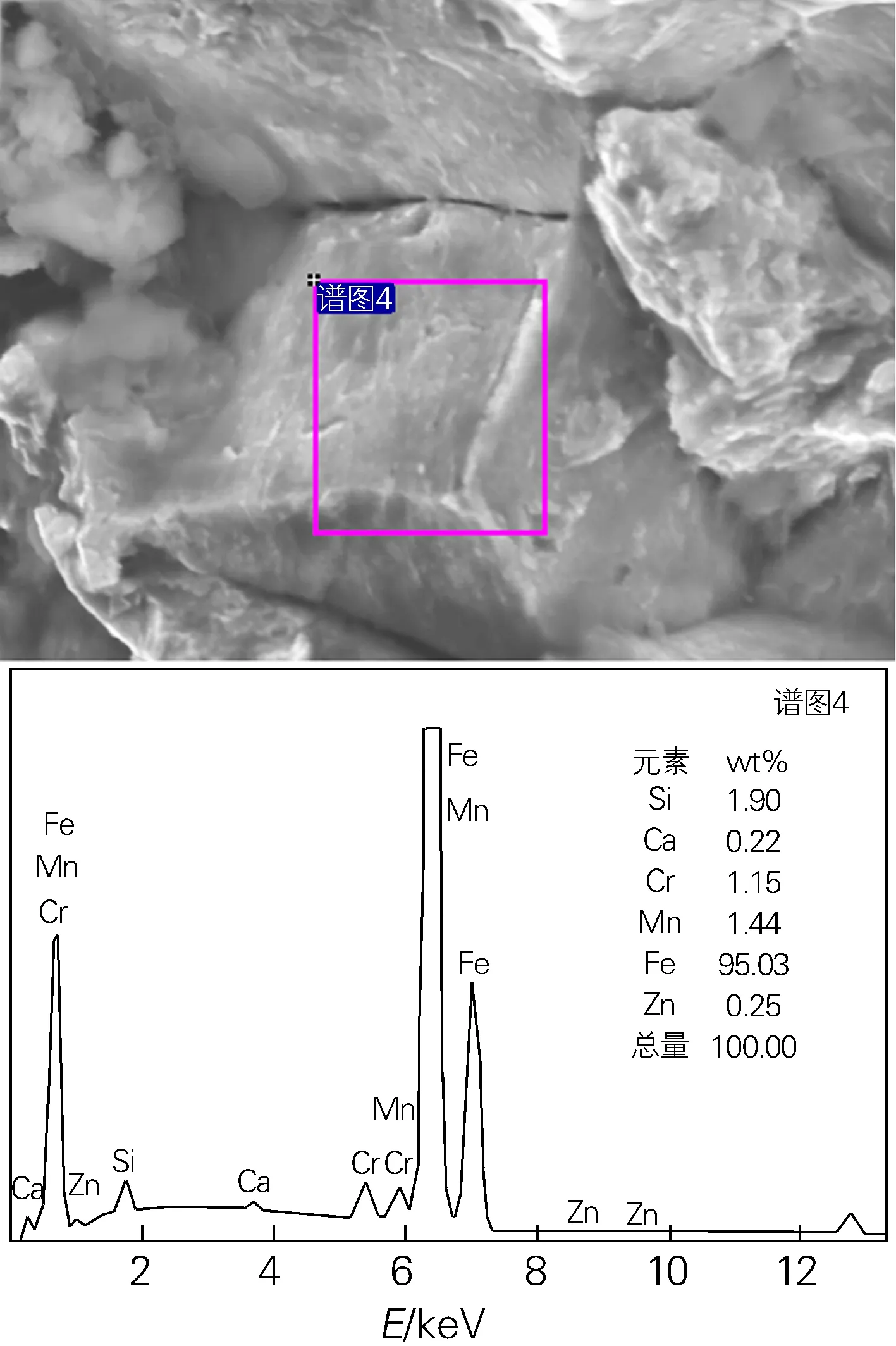

将失效件断口切下,用扫描电镜进行微观检查,断裂从表面起源,源区断口形貌与其它区域基本相同。放大观察,断口形貌均为沿晶+准解理,以沿晶为主,高倍下晶面可见“鸡爪痕”状的断裂棱线;源区晶面较干净,未见表面镀层的渗入,也未见机械加工的损伤痕迹和气孔、夹杂等冶金缺陷,如图3所示。对断口源区进行能谱分析,分析结果主要为零件材料元素,且元素含量与零件材料30CrMnSiA合金基本一致,进一步验证了源区无表面镀层的渗入,能谱分析结果如图4所示。

图3 断裂前端吊耳断口源区形貌

图4 断裂前端吊耳断口源区能谱分析

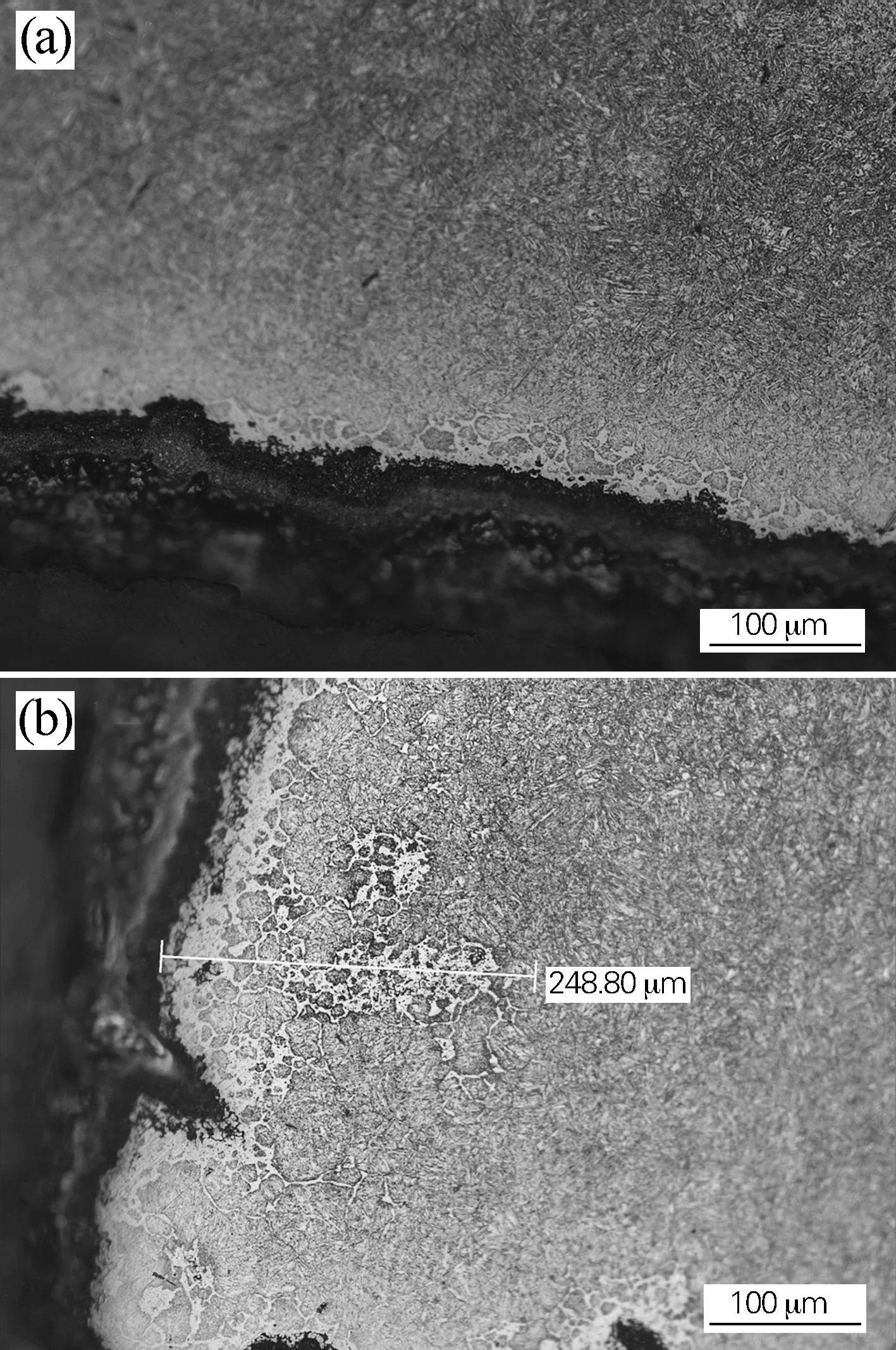

1.3 金相检查

在吊耳断裂附近螺栓杆部沿横向取样制备金相试样,抛光状态下用光学显微镜对表面镀锌层厚度进行测量,镀层比较均匀,测得厚度为8.52~9.48 μm,满足委托方告知的镀层厚度8~12 μm的要求,如图5所示。用体积分数4%硝酸酒精腐蚀后对显微组织进行检查,可见失效件组织为正常索氏体,表面未见脱碳现象,如图6所示。此外,对吊耳吊环部位进行显微组织检查,可见其表面存在晶间氧化和脱碳现象,氧化深度最大可达248.80 μm,如图7所示。

图5 断裂前端吊耳表面镀锌层厚度

图6 断裂前端吊耳螺栓杆部表面(a)和心部(b)显微组织

图7 断裂前端吊耳吊环表面晶间氧化形貌

1.4 硬度测试

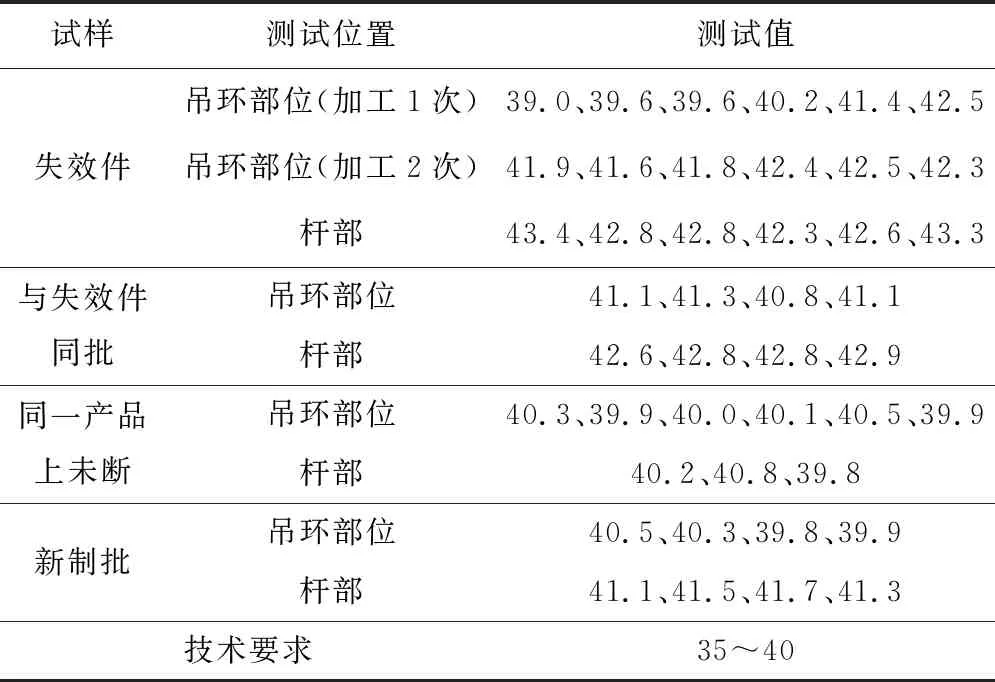

在失效件、与失效件同批、同一产品上未断和新制批杆部、吊环部位取样进行硬度测试,其中杆部测试位置为截面心部,吊环部位为垂直于外表面,测试结果如表1所示,可知4件试样硬度结果均超过硬度范围上限,不符合零件热处理技术要求,其中以失效件硬度值最高,与失效件同一产品上但未断的后段吊耳硬度值最低。同时,可见4件试样吊环部位硬度均比杆部低,特别是失效件,两次加工后硬度存在差异,第2次加工(磨)后的硬度明显比第1次加工高,这与表面存在氧化层有关。

表1 前端吊耳硬度测试结果(HRC)

2 分析与讨论

2.1 断裂性质

前端吊耳断口微观特征主要为沿晶脆性断裂,且晶面可见“鸡爪痕”状的撕裂棱线形貌,属典型的氢脆断口特征[1],故吊耳断裂性质为氢脆断裂。断裂源区未见表面镀层渗入,且断口为一次性起源断裂,说明断裂前无原始缺陷存在。

2.2 断裂条件

零件发生氢脆断裂,必须具备3个条件:①氢的渗入。由吊耳表面镀层能谱分析可知属镀锌,存在氢渗入的工序。②吊耳材料为30CrMnSiA合金,热处理后硬度为35~40 HRC,根据GB/T 1172—1999《黑色金属硬度及强度换算值》将硬度值换算成抗拉强度,为1336~1378 MPa,强度较高,具有氢脆敏感性。③存在拉应力作用。吊耳所安装的产品进行地面试验过程中,前端和后端两个吊耳一同承受了产品自身质量和所加介质质量形成的载荷,该载荷表现为沿吊耳轴向的拉应力,且主要为线性增加的静载荷。综上分析,吊耳存在发生氢脆断裂的条件。

决定其氢脆断裂的主要因素为内部H浓度和受力情况[2]。吊耳断裂位置为吊环与杆部的台阶处,该位置具有应力集中效应,属吊耳薄弱部位,在地面试验加载过程中吊耳持久受力,使得氢原子在断裂位置聚集,当氢浓度达到一定值后,氢致附加应力和外加应力共同作用,导致吊耳氢脆断裂。

2.3 原因分析

导致零件发生氢脆断裂的内部H浓度,主要与零件表面处理后除氢不彻底有关,零件强度(硬度)过高,会促进氢脆的发生[3]。据HB/Z 318—1998《镀覆前消除应力和镀覆后除氢处理规范》[4]的规定,“凡抗拉强度大于或等于1050 MPa的钢制零件,镀覆后都应进行除氢处理,且零件在镀覆后应尽快进行除氢处理,镀覆至除氢处理之间的间隔时间,对抗拉强度>1300 MPa的钢制零件,不得超过4 h,除氢时间不小于23 h,≤1300 MPa 的钢制零件,除氢间隔时间不得超过10 h,除氢时间不小于4 h。”对于用30CrMnSiA材料制造的零件,其热处理后强度要求一般为(1175±100) MPa,按HB/Z 318—1998的规定,镀锌后至除氢处理之间间隔不得超过10 h、除氢时间不小于4 h即可,然而失效件吊耳零件本体实测的强度转换值最高达1378 MPa,需在镀锌后间隔4 h内除氢处理,且除氢时间不小于23 h,因此吊耳硬度过高不仅增加其氢脆敏感性,也可能导致表面处理镀锌后除氢处理工艺不当。后经查,该批零件镀锌后显示除氢时间为4.5 h,未见镀后至除氢的间隔时间,根据HB/Z 318—1998的规定,该除氢时间对失效零件是不当的。除了除氢时间外,镀后至除氢的间隔时间,镀锌槽液是否进行氢脆工艺控制试验,电镀前零件是否酸洗等环节的控制同样会影响氢脆发生。

上述分析表明,吊耳发生氢脆断裂与除氢不彻底有关,硬度偏高不仅增加零件氢脆敏感性,还误导了除氢工艺,硬度偏高可能有以下原因:①热处理工艺不当。参照HB/Z 136—2000《航空结构钢热处理工艺》[5],可适当提高回火温度,以降低硬度;②检验缺失。吊耳热处理采用箱式空气电炉,且零件表面并未涂保护涂料,故零件热处理后表面会产生氧化和脱碳现象,该现象造成零件表面硬度降低[6];显微组织检查也证明氧化的存在,硬度测试要求零件杆部打磨深度≤0.2 mm,但该要求有误,打磨深度应大于某深度值,该要求导致打磨深度未能有效去除氧化层,造成硬度测试结果不真实,未能代表零件实际硬度值,同时零件硬度检验记录显示失效零件批次的硬度值分散性大,从技术要求下限值至上限值均有,进一步说明测试时不同打磨深度的影响。

综上分析,前端吊耳发生氢脆断裂主要与表面镀锌处理后除氢不彻底有关,吊耳硬度超标增加氢脆敏感性,也造成了除氢不当。因失效件表面工序外包,该失效件也折射出在供应商质量控制上的不足,吊耳由供应商提供,该供应商不仅在自身零件热处理环节硬度检验方法不当,表面处理外包也未对次级供应商处理过程进行有效监督,如未能提供镀锌后除氢间隔时间记录、也无槽液氢脆工艺控制试验,因上述热处理及表面处理均属特种工艺,采用过程控制,中间某环节的控制不当会产生批次性、严重的后果,因此应加强对供应商特殊过程的确认和质量审核,包含次级供应商。

3 结论及措施

1) 前端吊耳断裂性质为氢脆断裂;吊耳氢脆断裂与表面处理后除氢不彻底有关,零件强度过高促进了氢脆的发生。

2) 因硬度超标对氢脆的发生有潜在促进作用,应对存在硬度超标的吊耳进行更换。

3) 吊耳制造过程中存在硬度检验方法不当、表面处理外包质量控制缺失现象,应对供应商热处理和表面处理工艺过程控制进行严格质量审核。