基于PIC单片机的智能换卷控制器设计

张克锐,林洪贵,林金表,郑子武,李寒林

(1.集美大学轮机工程学院,福建 厦门 361021;2.福建省船舶与海洋工程重点实验室,福建 厦门 361021;3.船舶辅助导航技术国家地方联合工程研究中心,福建 厦门 361021)

0 引言

纸制品生产线需要稳定的料卷张力及生产速度以保证成品质量。传统的生产线换卷时都存在停机过程,造成了材料浪费,降低了设备的产能。在换卷技术研究方面,柏承东[1]利用变频控制技术,通过PLC实现了纸机换卷的速度控制;XIE[2]利用机光电一体化技术,设计了复合膜自动放卷控制设备;冯开林[3]研究了光电液伺服控制系统的控制方法,利用MATLAB进行了仿真,证明了方法可靠;文献[4-8]研究了换卷过程中张力控制问题。以上研究主要针对主控制器的算法和控制策略,但是由于主控制器同时控制多个换卷单元,布线复杂,部分机械结构控制时间滞后,精度不高。为解决此问题,本文提出现场控制方式,结合光电检测,开发基于PIC单片机的生产线智能换卷控制器,以期改善控制器的稳定性,降低生产成本。

1 换卷单元的工作流程

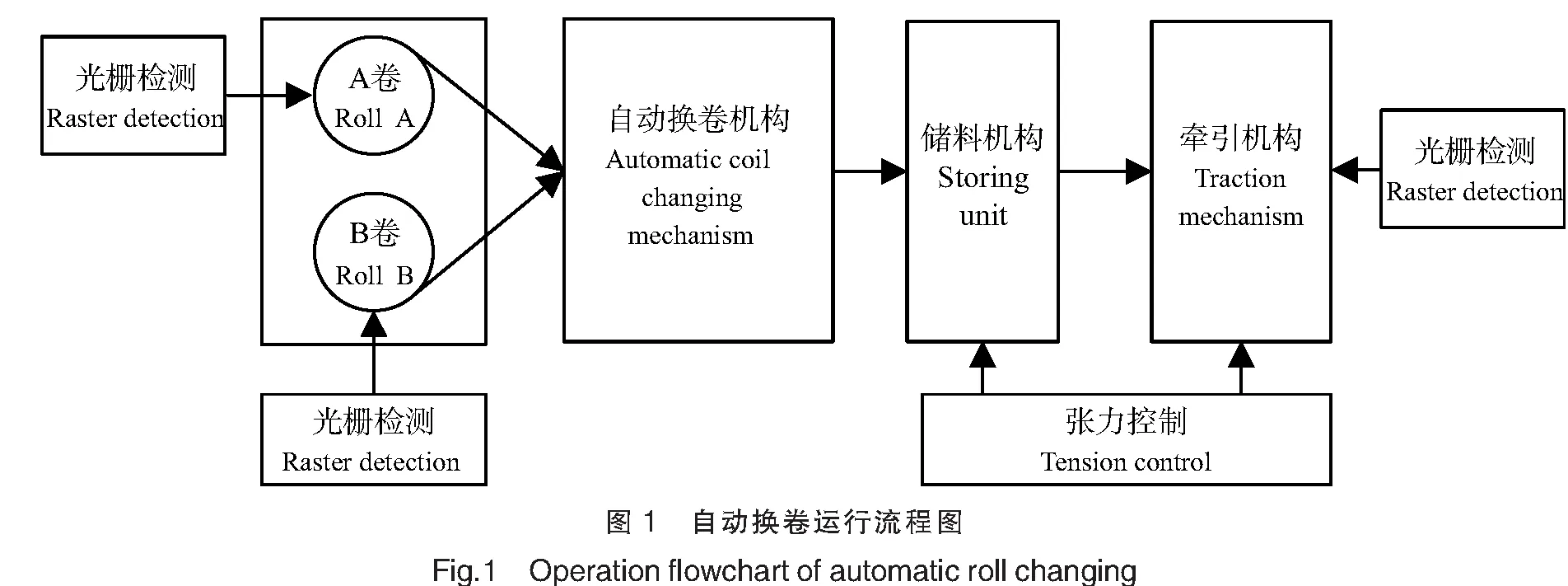

针对某纸制品生产线进行技术改造,该生产线长38 m,分配有7组自动换卷单元,7个换卷单元由一台PLC控制,线路复杂,控制系统采用屏蔽线来抑制信号传输中的干扰,费用高、稳定性差。为解决此问题,本文提出了基于PIC单片机的生产线智能换卷控制策略,每个控制器独立控制相应的换卷单元,生产过程中,换卷单元均采用A卷、B卷自动换卷,A卷运转,B卷备用,A卷放卷完毕自动切换到备用B卷,轮流切换。单元的流程图如图1所示。

A卷和B卷物料分别套在由变频电机驱动的气胀轴上。首先,A卷物料经过自动换卷机构,进入储料机构的储料架上;然后,物料由牵引机构的输送辊,经过二次张力调节杆,传送至后续生产设备。其中,张力控制机构配备有位移传感器或者角度传感器,通过检测位移或角度信号,控制变频电机和输送辊的转速,从而保持张力恒定。

A卷物料开始输出后,控制器利用光栅传感器的信号,间接推算A卷是否接近放卷完毕。如达到换卷标准,由换卷机构自动实现切断A卷尾料、导入B卷运转、两卷接头压紧接合等工作,从而实现不停机状态下的A卷、B卷切换。自动换卷后,控制器发出提示信号,操作人员只需在B卷放卷结束前,重装A卷物料到气胀轴上,即可保证生产过程连续运转。由于储料架可以存储一定长度的物料,其角度变化时,存储的物料长度可以有适当的变化,起到换卷过程中缓冲张力波动作用。

2 硬件电路设计

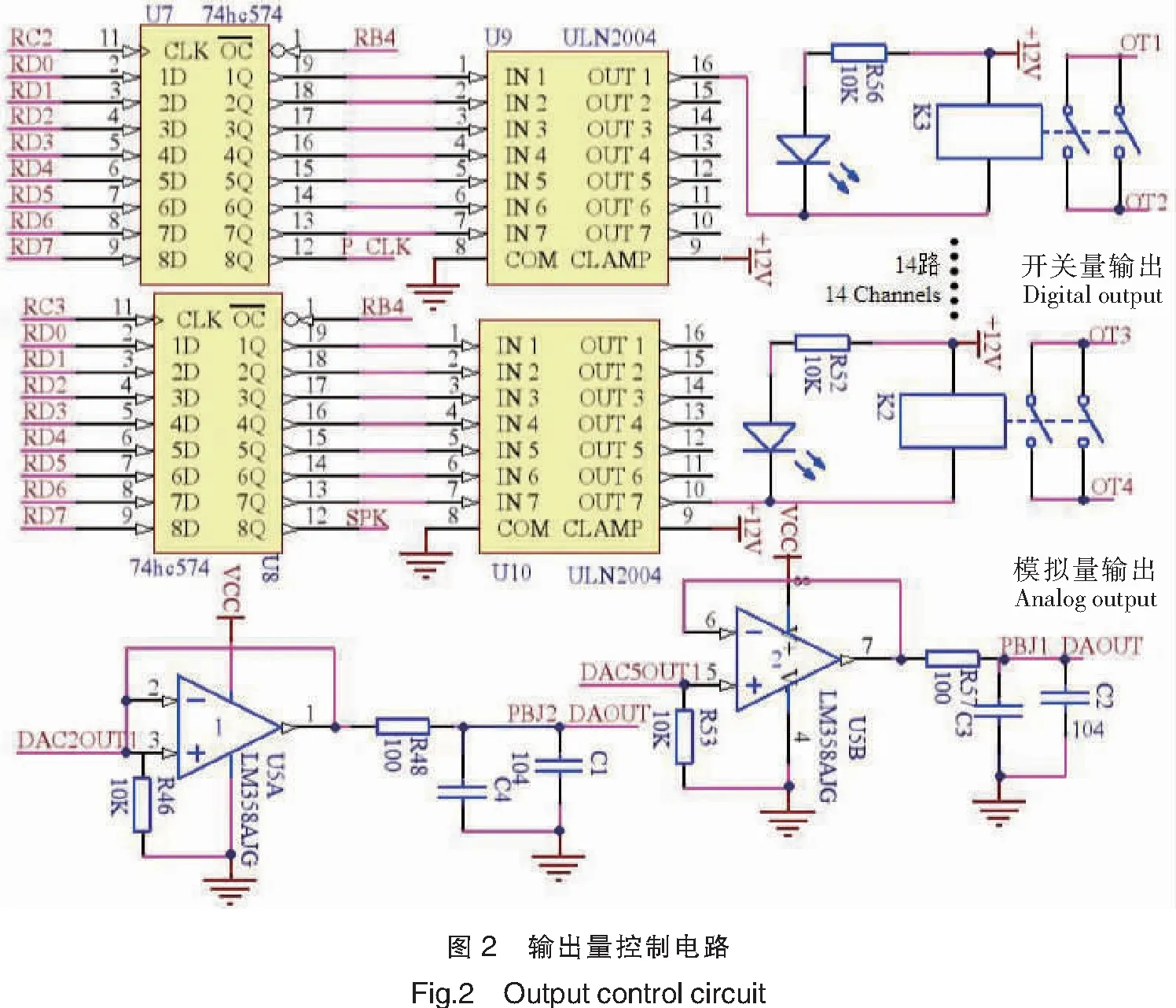

本文选用带有ADC模数转换器和DAC数模转换器的PIC16F1777单片机作为硬件电路的主控制芯片。图2是控制器的部分电路原理图。限于篇幅,输入量控制电路、单片机复位电路、RS485通信电路、电源电路等不具体给出。图2中输入输出信号的引脚标号与单片机相对应,如74HC574的11脚上标注的RA3对应单片机引脚RA3。

2.1 输入量控制电路

输入端口分为开关量输入和模拟量输入。其中:开关量有按钮信号、光电耦合器(以下简称光耦)检测信号;模拟量有位移传感器信号。光耦信号用于检测物料断掉或换卷接合未成功。正常情况下,光耦的红外发射管产生的红外光线,被物料遮挡,无法照射到红外接收管,物料断掉或接合失败时,红外光线照射到红外接收管,使接收管导通。导通信号通过开关量通道输入单片机后,单片机发出报警。

2.2 输出量控制电路

输出量分为模拟量输出和继电器输出(见图2)。单片机数模转换器输出模拟信号至变频器来控制电机的转速。单片机通过2组74HC574芯片和ULN2004芯片驱动12路继电器,从而控制气缸、气胀轴、A卷和B卷电机、变频器输入的三相电源的开关。

2.3 电路的抗干扰设计

峰值电流形成瞬态的噪音电压干扰,使信号失真,采用铁氧体磁珠滤除频率高的干扰,进而滤掉数字电路中的噪音。模电的地线和数电的地线走不同的线,防止数字信号电流在模拟电路地线中产生干扰。同时选用较粗地线,防止电位随电流波动而发生变化,造成定时信号的电平不稳。

3 软件设计

3.1 软件控制流程

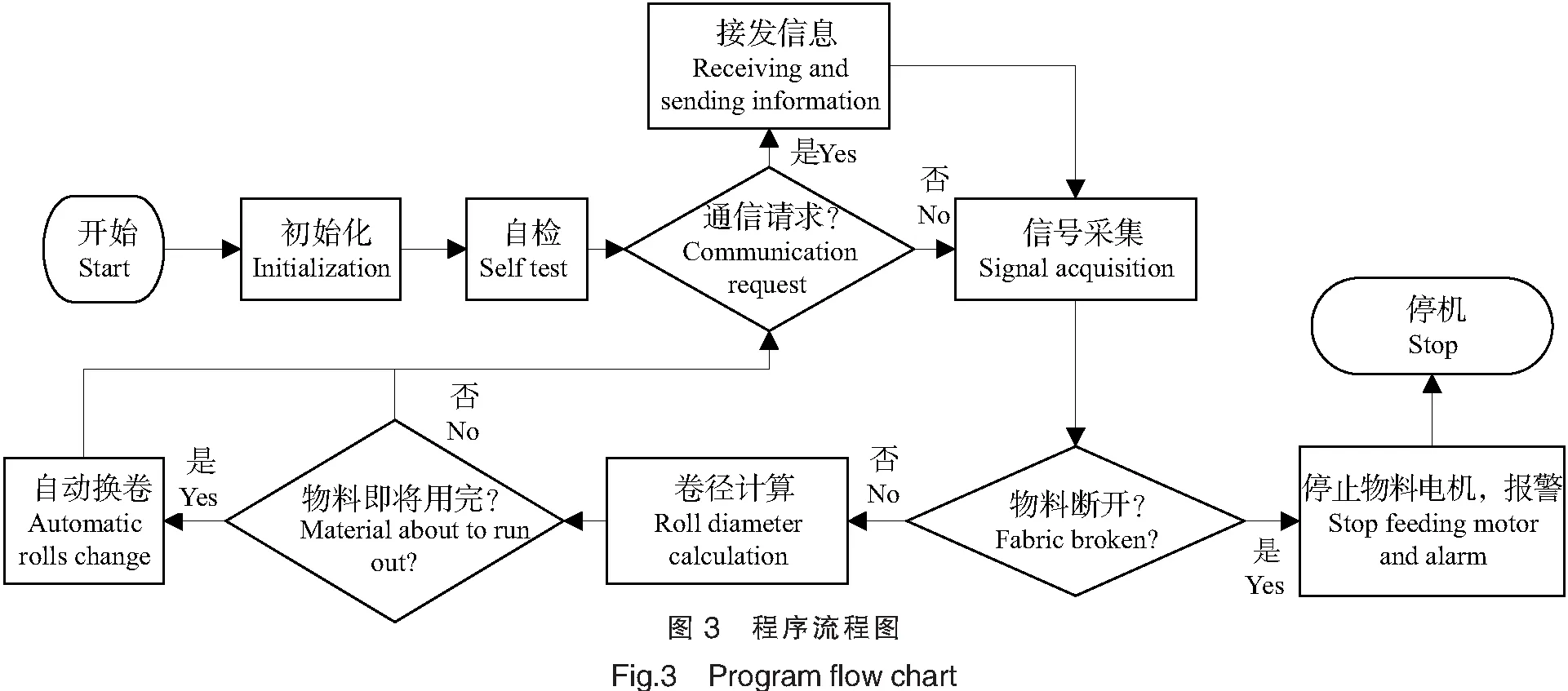

智能换卷控制器的软件部分采用模块化设计,流程图如图3所示。

系统开机之后进行初始化和自检,判断自身是否存在故障。自检后,通过通信请求模块,接收上位机设定的生产线设备运行速度数据,设置物料卷的初始转速,为设备运行做好准备。正常运行时,通过信号采集模块,读取运行物料卷信息,实时检测储料架位置、光电及按钮等信号。通过光耦传感器信号,判断物料是否断开或未接合。通过卷径计算模块,检测输送辊轴和物料卷轴上布置的光栅信号,及时调节输送辊、物料卷电机转速,并利用转速值间接计算卷径。在判断物料即将用完时,通过换卷模块,进行自动换卷,并提示工作人员更换尾料卷。

3.2 自动换卷算法

自动换卷需要推算卷径的大小和换卷时刻,本文采用间接推算方法[9]。由图1可知,由于物料从自动换卷机构至生产设备过程中,经历了储料架和输送辊,因此,总放卷长度为储料架储料长度变化量和输送辊两部分的物料长度之和。

具体推算方法为:选取物料A卷或B卷运转不超过一圈的定时时长T0,物料A卷、B卷和输送辊转动轴上布设光栅盘,开槽数为m个,用光耦检测定时时间T0内A卷或B卷、输送辊转过的槽数。位移或角度传感器检测定时开始和结束时储料架角度分别为θ1和θ2,则物料A卷、B卷输送料长l为:

l=k(πxd/m+z2-z1)。

(1)

式中:k为张力作用下的拉伸率,一般小于1.02;x为输送辊定时时间T0转过的槽数;d为输送辊辊径,一般为120 mm。z1、z2分别为储料架转角为θ1和θ2时对应物料储存长度,其对应关系已经提前存储于单片机内。

假如A卷运行,根据公式(1)实时计算出A卷输送料长,当物料即将用完时,控制器输出控制信号,使A卷电机停止运行,气缸伸出,压住A卷物料,接合气缸伸出,使A卷、B卷物料接在一起,同时切断气缸伸出,推动切刀切断A卷物料。所有气缸回位,B卷电机运行,实现A卷、B卷自动换卷。

3.3 张力控制

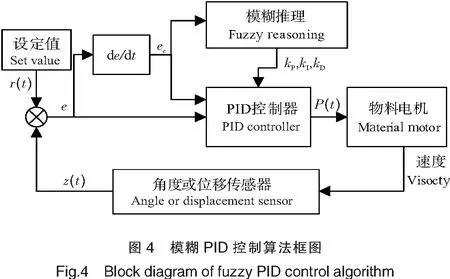

张力控制技术广泛应用于工业领域,收放卷张力的变化会影响产品的质量。张力过大,物料会产生拉伸形变,甚至断裂;张力过小,物料复合时不整齐。采用传统的PID控制算法难以精确实时的控制器的张力;本文采用具有自适应性的模糊PID控制算法来实现张力的有效控制,控制算法具体流程图如图4。

通过储料机构上的位移传感器或角度传感器的测量值与设定值比较,得到转速偏差值e,微分得到偏差变化量值ec。e和ec各乘以相应的系数并取整,模糊化得到相应的模糊量,根据模糊量获取转速控制增量,乘比例因子即为转速控制增量值。

4 现场试验

4.1 张力控制试验

根据智能换卷控制器的硬件电路制作印刷电路板,软件编译并写入单片机后,安装于某纸制品生产线进行试验。试验机台设计最高速度为600片/min,某型号纸制品的总长为530 mm,可以算出最高线速度为318 m/min。试验中先将放卷速度调节到318 m/min左右,人为调节变频器的频率,在正常运行过程中突然改变转速,从318 m/min降速20%、40%、60%,然后又突然增加20%、40%、60%。在非换卷状态下,测得张力控制的储料架最大波动不超过8.3°,张力控制满足生产的需要。

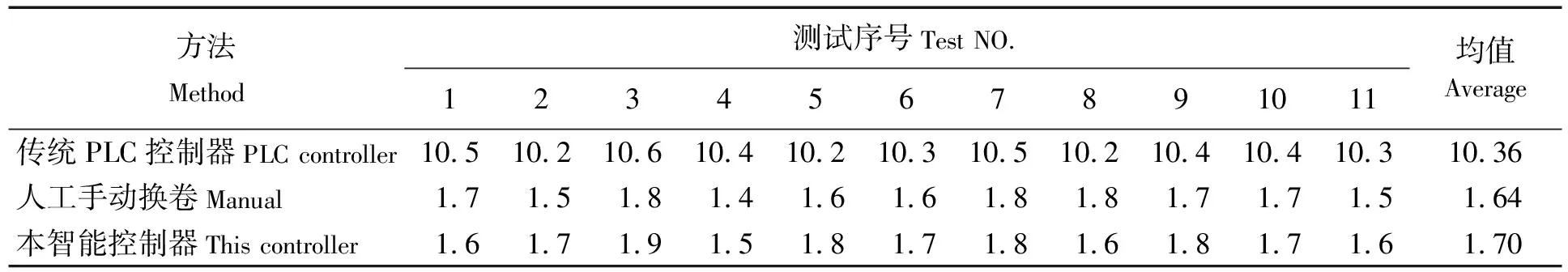

4.2 成本节省估算

在相同的条件下,分别使用智能控制器、传统的PLC控制器和人工换卷三种方法,进行了11次测试,三种方法的尾料长度如表1所示。从表1可以看出,本智能控制器每次换卷浪费的料尾为1.7 m 左右,较传统控制器换卷产生的尾料减少了8.59 m左右,大大节省物料成本;手动换卷方式的尾料浪费与本智能控制方法相近,但是人工成本高。

表1 本智能控制与传统方法尾料长度比较表

试验采用的热封布卷径为600 mm,物料长度为4000 m,宽度为320 mm,选用18 g/m2热封布,市场价格大概为22元/kg。对比传统自动换卷每卷能节约8.59 m尾料来计算,每卷大概节约1.1元左右。生产线500片/min纸制品,每片需要热封布长度为440 mm,所以,按照24 h不停机计算,每天需要79.6卷热封布。对比传统自动换卷方式,智能换卷设备每月能节省2626.8元。生产线上有7组换卷机构,整条生产线每个月约能节省18 000元。

此外,该控制器采用成本较低的单片机控制器,约230元/台,减少PLC扩展板数量(1000元/台);生产线共有7组换卷机构,节约材料费和部件费约2.4万元。

5 结论

不停机自动换卷控制器是纸制品生产线的核心单元,本文在分析某型纸制品生产线现有控制器的基础上,设计了基于PIC单片机的智能换卷控制器,控制器可独立控制相应的换卷单元,采用具有自适应性的模糊PID控制算法,实现张力的恒定。通过生产线调试,与传统PLC控制方法和人工换卷方法比较发现,本文的智能控制器简化了布线,节省了生产成本。通过修改本智能换卷控制器参数,可在印刷、包装等相似生产线中作为独立单元使用,市场应用前景广阔。