基于磁条编码器的水电机组蠕动监测装置的应用

王凯

(五凌电力有限公司洪江水力发电厂,湖南 怀化 418200)

0 引言

蠕动现象是指当水轮发电机组在停机状态下发生自行低速转动的现象。停机状态下,水轮机导水机构处于完全关闭状态,但设备由于长时间运行,呈现老化,特别是导叶轴套等转动连接部件磨损时或者设备安装误差会造成导叶在关闭状态下无法做到完全密封[1-2],导叶的端面或立面会存在一定的间隙,因此会出现导叶漏水现象[3-4]。随着水轮发电机组运行时间的增加,导叶漏水呈逐渐增大趋势,当漏水量增大到一定程度时,水流冲击水轮机转轮,就会使机组转动部件产生缓慢转动[5-6]。机组蠕动属于机组水力机械故障,对机组导轴承和推力轴承的危害很大。在机组停机后,轴瓦间隙间的油膜逐渐消失,机组蠕动时,轴瓦处于干摩擦状态[7],如果摩擦时间过长,易导致接触面刮花,摩擦系数增大。在机组启动后,轴承温度升高,轻则导致机组轴瓦温度高、机械事故停机,重则轴瓦严重烧损且无法修复,必须检修进行更换,而检修时间长,工作量大,经济损失严重[5,8]。机组蠕动现象具有隐蔽性,不易察觉,对机组安全稳定运行带来了极大的隐患[9]。因此,为了保证机组运行的安全性和延长机组设备的使用寿命,有必要对机组蠕动进行检测和控制,及时发现机组蠕动现象并采取措施消除蠕动[10]。

GB/T11805—2019«水轮发电机组自动化元件(装置)及其系统基本技术条件»规定:当机组大轴蠕动角度在1.5°~2°时,要求蠕动监测装置可靠地发出报警接点信号[11-12]。目前行业上常见的两种蠕动监测装置分别是齿盘监测和传统机械触点监测[13]。如采用齿盘监测,需要齿盘齿数达到180~240个,因安装空间有限、精度低、造价高等原因,对大多数需要改造或者增设蠕动监测装置的电厂来说比较难实现。机械触轮与大轴产生磨损,随着设备运行时间的增加,触点动作易失灵。

某水力发电厂装有6台灯泡贯流式机组,总容量270 MW。灯泡贯流式机组是适用于中低水头径流式电站的一种性能良好的机组[14-15],但该厂设计水头20 m,属于灯泡贯流式机组中运行水头较高的电站,易发生蠕动现象。基于以上原因,该电厂自主研发一套基于磁条编码器的水电机组蠕动监测装置,已在机组上实施并成功运用。从运行效果看,该蠕动监测装置具有控制元器件简单、精度高、性价比高、可靠性高的特点,可在同行业推广应用。

1 磁条编码器原理

编码器是将信号(如比特流)或数据进行编制,转换为可用于通信、传输和存储信号形式的设备。编码器以其高精度、高分辨力、高可靠性被广泛应用于各种位移测量[16],增量式编码器的主要技术指标有分辨力高低、精度大小、输出信号的稳定性、响应频率、信号输出形式等参数[17]。磁条是一种新型的高精度工业产品,可根据不同轴径及需求设计出不同分辨率的产品(有的产品可达超过10万个脉冲的高分辨率)。编码器按照工作原理可以分成光电式、磁式、感应式和电容式等[18],按接触方式分为接触式和非接触式,按照刻度方法及信号输出形式一般分为增量型与绝对型[19]。增量型与绝对型的区别在于:增量型编码器位置是从零位标记开始计算脉冲数量确定的,每转一圈可产生一系列的脉冲,脉冲的数量表示角位移的测量[20];而绝对型编码器的位置是由输出代码的读数确定的,在一圈里每个位置的输出代码的读数是唯一的,当电源断开或者再次接通时,位置读数仍是当前有效的。绝对型编码器的成本一般为增量型的几倍,蠕动装置监测是在上电正常后累计叠加计算脉冲数值,断电或蠕动后脉冲自动清零,因此增量型编码器从功能和经济性方面均更加适合蠕动装置应用。对采用磁条及非接触式增量型编码器搭建的磁条编码器蠕动监测装置,当装置正常投入运行时,开始计算脉冲数,达到设定阈值即报警,当装置退出运行时,脉冲数自动清零,如此循环。

2 装置整体设计思路

将磁条与编码器进行组合应用,再配套合理的PLC软件程序,即可实现基于磁条编码器的水电机组蠕动监测装置。该电厂选用的磁条编码器,磁条上有512个齿,意味着沿着机组大轴旋转一整圈可感应512个脉冲信号,每个齿对应角度为0.7°(360°/512),相当于机组最小蠕动0.7°即可发出报警信号,精度远高于国家标准的要求。

2.1 监测装置电气回路设计及安装

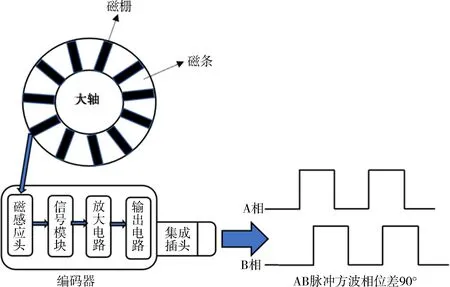

该装置整体设计简单、安装简便,仅需在机组的大轴上安装磁条和编码器,编码器采用HDmag原理感应磁条上基于精密磁性材料的磁栅元件,当磁条随大轴旋转时,编码器内部磁感应头实现高分辨率磁感应磁栅,经信号处理模块放大、输出方波脉冲,如图1所示。将最终的方波脉冲信号送至机组调速器电气柜中的转速装置控制器中,通过转速装置控制器来对脉冲信号进行高速计数,并进行软件编程处理。通过PLC设计的程序来监测机组蠕动信号,提高信号可靠性,实现机组蠕动逻辑判断后,输出机组蠕动的无源开关接点信号至投/退蠕动监测单元LCU。通过投/退蠕动监测单元LCU实现机组蠕动信号的上位机实时显示及报警,如图2所示。机组停机后,监控LCU自动发令投入蠕动监测装置开始监测,当机组出现蠕动后,转速装置PLC即可将蠕动信号反馈至机组LCU。机组LCU程序逻辑设计实现机组制动风闸投入和高压顶轴油泵启动,从而消除蠕动,反应迅速并全力保护了机组轴承不受损坏。

图1 磁条编码器信号输出示意图

图2 电气回路设计及装置安装

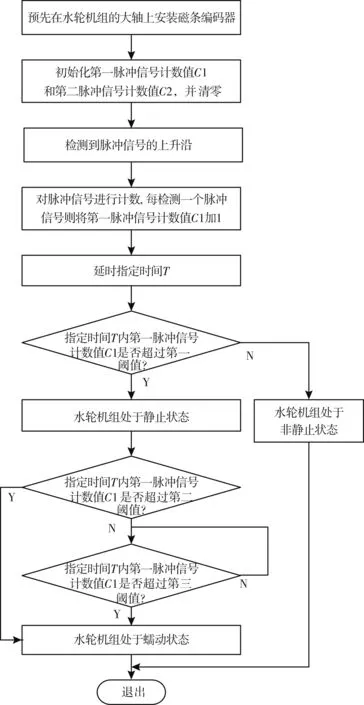

2.2 蠕动监测程序逻辑设计

蠕动监测流程如图3所示。

图3 蠕动判断程序逻辑流程

1)PLC高数计数模块采集到磁条编码器输出的脉冲信号后,程序初始化第一脉冲信号计数值C1和第二脉冲信号计数值C2并清零,检测磁条编码器的脉冲信号,当检测到脉冲信号的上升沿时则跳转步骤2)。

2)对脉冲信号进行计数,每检测一个脉冲信号则将第一脉冲信号计数值C1加1,延时指定时间T,判断指定时间T内第一脉冲信号计数值C1超过第一阈值是否成立。如果成立则判定水轮机组处于非静止状态,退出;否则,判定水轮机组处于静止状态,跳转步骤3)。

3)判断指定时间T内第一脉冲信号计数值C1超过第二阈值是否成立,所述第二阈值比第一阈值大,如果成立则判定水轮机组处于蠕动状态。

2.3 监控系统联动程序设计

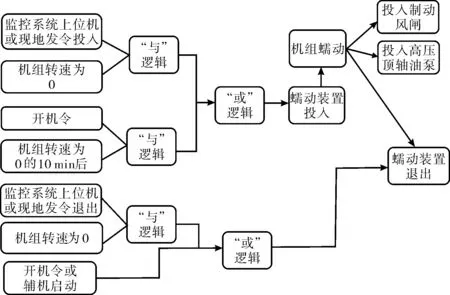

蠕动监测装置的投入和退出,可由监控系统上位机、现地LCU触摸屏发令控制,或者当机组停机且转速为0、信号动作经延时判断后,自动投入蠕动监测装置,机组进入蠕动监测状态;机组发令开机或启动辅机后或机组发生蠕动后,自动退出蠕动监测装置。转速装置PLC接收到蠕动监测装置投、退命令后,均会开出装置投、退的反馈信号至监控系统,实时反映装置的运行状态。

机组转速装置程序判断机组蠕动信号后,实时开出信号至监控系统进行报警;监控系统接收到蠕动信号后,必须迅速做出反应,采取投入风闸制动等保护措施,及时将转速降为0,停止机组蠕动,同时启动高压顶轴油泵,保护机组各导轴承不因低速旋转而损坏[11],具体流程逻辑如图4所示。

图4 监控蠕动信号联动流程

3 装置应用情况

基于磁条编码器的水电机组蠕动监控装置投运后,多年来运行稳定,未发生因蠕动装置不可靠导致机组蠕动而磨损轴瓦的事件,解决了原机械触点式蠕动监测装置触轮磨损及触点不可靠的问题。电厂原使用机械触点式蠕动装置,当机组发生蠕动以后,需到机组大轴上安装的蠕动装置本体上手动复位该装置,才能复位蠕动信号。现在装置简化及优化回路设计后仅需在调速器电气调节柜上按下故障复归按钮即可,为设备维护带来极大的便利。

本装置的蠕动监测最小分辨角度为0.7°,远高于国家标准,具有检测精度高的优点。装置成本低、性价比高,结构设计简单,无须在大轴进行任何加工,安装方便。控制原理回路简洁,机组临时停机消缺期间也可实施监测,提高了工作效率,降低了检修成本。

4 结语

目前,国内多数水电厂蠕动监测装置存在不可靠或未安装蠕动监控装置的问题,对水电机组的安全稳定运行带来很大安全隐患。基于磁条编码器的水电机组蠕动监控装置可以解决装置不可靠、精度低等问题,保证水轮发电机组的安全稳定运行。