核电汽轮机低压缸揭缸技术研究与工程应用

刘金伟,刘剑,李德波

(1.广东中广核集团有限公司,广东 广州510080;2.南方电网电力科技股份有限公司,广东广州510080)

0 引言

我国“双碳”目标的提出极大地促进了核电、风电等新型能源的快速发展。截止到2020年,我国核电装机容量占比2.27%,同比增长2.4%[1]。随着新能源发电技术的快速发展及送电容量的不断提高,燃煤电厂深度调峰的幅度和需求不断增长[2-4]。核电作为一种安全绿色能源,相较于其他新能源具有负荷稳定、生产过程零排放等独特优势,因此大力发展核电技术是平衡我国能源结构和实现“双碳”目标的优选方案之一[5-7]。

核电汽轮机作为核电站能源高效转化和清洁利用的核心动力装备,具有广阔的应用前景。在国家政策扶持引导和市场需求推动作用下,在汽轮机设备高参数、大功率、高效率等方面取得了一系列进展[8]。核电汽轮机在火电汽轮机的基础上日渐成熟,但两者在热力参数、结构特性、通流设计和运行方式等方面有所区别[9-10]。核电汽轮机中的低压缸由于质量、尺寸和刚度等原因将带来不可避免的变形问题,进而影响低压缸间隙的测量,而通流间隙测量的精准与否对机组的安全性和经济型产生巨大影响[11]。并且,核电汽轮机低压缸出现的对轮中心偏移、低压转子端部汽封与轴颈的动静摩擦等问题,以及汽轮机通流间隙调整的合适与否,将严重影响设备运行的安全性、高效性和经济性[12-14]。

鉴于核电汽轮机揭缸提效对核电节能减排和后期安全运行的积极作用,对核电汽轮机低压缸揭缸技术进行研究。在某核电机组拆装期间,测量及分析低低对轮中心、汽缸变形量和半缸通流间隙等参数,试验研究为后续的低发对轮找中心、碰缸试验及相关检修维护工作提供理论依据和技术支撑。

1 核电汽轮机介绍

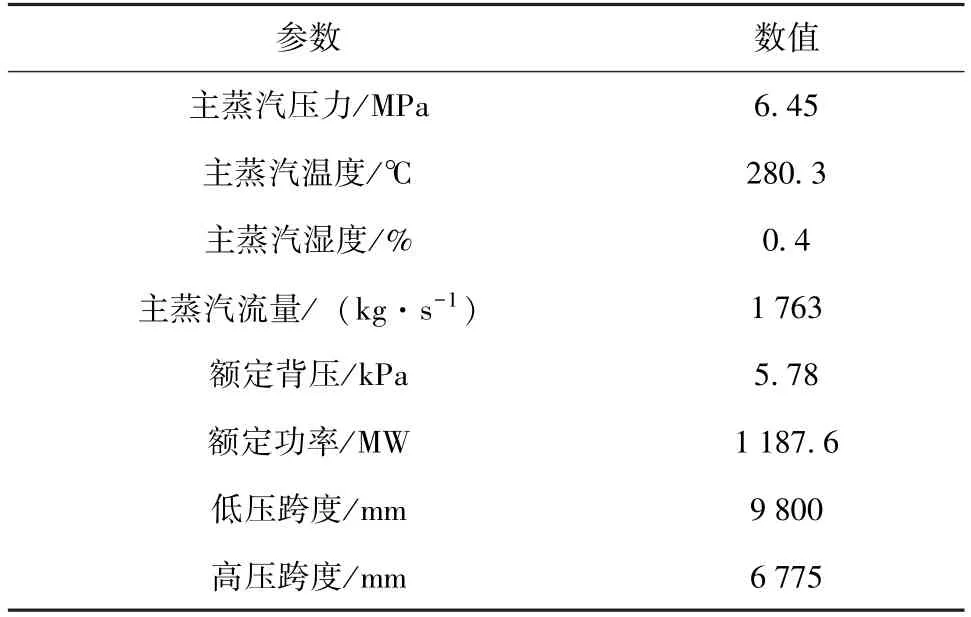

某核电站1 187 MW汽轮机整体由一个高压缸和两个低压缸组成,汽水分离器布置在汽轮机两侧。机组各轴承落地,并通过螺栓与基础部件固定,各转子均采用双轴承支撑。其中,高压缸由四组猫爪支撑于基础部件上,低压缸外缸独立支撑于基础部件上。机组主要参数见表1。

表1 核电汽轮机主要参数

2 试验背景及流程

针对汽轮机低压缸端部汽封体安装过程中意外碰伤低压缸调端轴封补偿器的问题,更换轴封补偿器。该轴封补偿器是汽轮机扣缸阶段套装在低压转子上的,因此更换该补偿器需要将汽轮机内缸打开,吊出转子进行更换。此时已经完成轴系最终精找中心、碰缸试验缸滑销系统各定位键配准,高低、低低对轮已经正式连接,低发对轮磨孔已经完成,汽轮机基础弹簧及凝汽器弹簧已经锁紧,凝汽器内模拟运行重量的水已经排空,而低压外缸尚未扣合。

为了监视汽缸及转子位置,在实际试验操作过程中收集部分数据,包括作业前后的低低对轮找中心、转子末级叶片与汽缸同心度、转子进出汽缸前后的左右径向通流间隙、汽缸底部下挠量、外内缸猫爪左右以及轴向移动等数据。

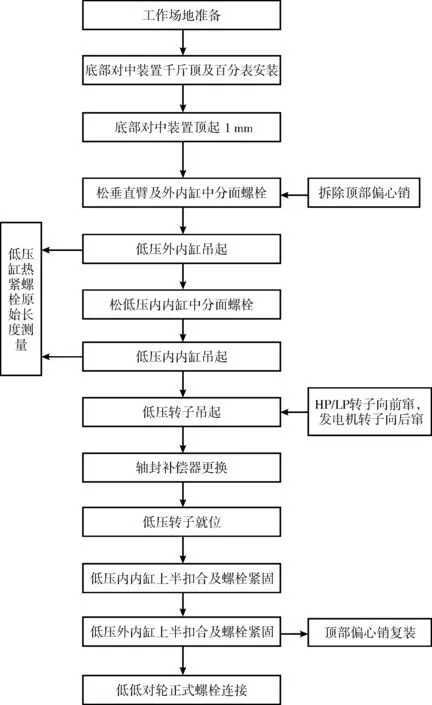

试验工作主要包括拆解低低对轮、低压外内缸、内内缸上半吊起、低压转子吊起、轴封补偿器更换、低压转子就位、低压内内缸及外内缸扣盖、低低对轮连接等。工作流程如图1所示。

图1 工作流程

3 试验过程及数据分析

3.1 低低轴系中心与基础弹簧测量试验

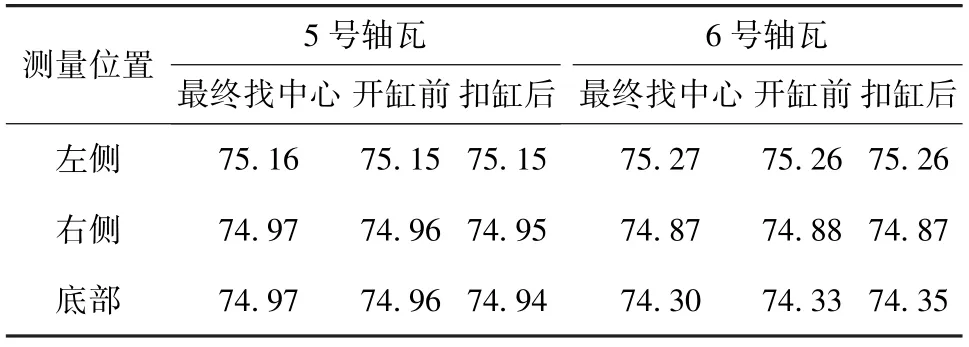

在试验过程中需要将LP2转子吊出汽缸,为了监视转子回位情况以及低低对轮中心的变化情况,在拆解低低对轮和汽缸复扣工作完成后,测量低低对轮中心和转子到油挡洼窝的数据。由于开缸前后低低对轮中心测量数据存在一定的偏差,现场试验在正式扣合低压外缸后又进行一次测量。低低对轮轴系找中心数据如图2所示,转子油挡洼窝测量数据见表2。

表2 转子油挡洼窝测量数据 mm

轴系最终精找中心时LP1转子比LP2转子中心高0.010 mm,左张口0.007 5 mm,下张口0.015 0 mm。开缸前复测低低对轮中心,LP1转子比LP2转子中心高0.195 mm,上张口0.070 0 mm。开缸前复测与精找中心时数据存在较大差别。汽缸复扣后共进行两次测量,第一次为扣缸完成后,LP1转子比LP2转子中心高0.060 mm,上张口0.070 0 mm;第二次为低压外缸正式扣合进行的复测,LP1转子比LP2转子中心高0.160 mm,上张口0.070 0 mm。

依据油挡洼窝数据分析,最终精找中心与开缸前后数据几乎无差别,表明转子与轴承座相对位置没有发生变化,排除了轴瓦位置变化对轮中心变化的影响。依据低低对轮中心数据分析,轴系左右方向圆周及张口数据均变化不大,而轴系上下方向圆周以及张口数据均出现较大变化。从左右数据分析可得,该数据变化甚微,说明轴系最终找中心时数据准确,左右方向上其他因素影响很小。综上所述,前后三次测量低低中心、左右数据与精找中心时变化不大,而高低方向上由于对轮中心数据测量状态的不同受到凝汽器灌水、低压外缸质量等的影响,数据存在一定的变化。汽缸开缸前后与精找中心时相比,圆周方向最大变化0.195 mm,上张口0.070 0 mm。开缸前对轮中心数据与扣缸后最后一次测量数据基本吻合。

轴系最终精找中心时,低压外缸临时扣合,凝汽器处于灌水状态,基础弹簧及凝汽器弹簧均已经调整完成,并处于释放状态。汽轮机开缸前后两次找中心时,基础弹簧以及凝汽器弹簧释放调整完成后锁紧,凝汽器内模拟运行状态的水(568 t)已经排空,低压外缸上半在基础弹簧及凝汽器弹簧锁紧后已经吊开。低压缸复扣后最后一次找中心时,低压外缸已经正式扣合。

依据以上找中心所处状态不同与数据变化分析,分析得出对轮中心的变化是由找中心时基础所承载的质量变化所引起的,其中凝汽器灌水质量(568 t)以及低压外缸上半质量(144 t)影响较大。考虑到基础弹簧及凝汽器弹簧释放完成后,锁定基础弹簧及凝汽器弹簧,凝汽器排水、低压外缸上半吊开等质量变化不会引起基础标高的变化。但实际由于质量变化较大,凝汽器本身存在一定的变形,受到弹簧锁紧力不足等因素影响,相关质量减轻后,基础出现相对微小的变化。但汽轮机轴系中心要求精准,该微小变化足以对汽轮机轴系中心造成重大影响。

汽轮机基础弹簧共有5个规格76组弹簧支座,分散布置在汽轮机基础下部的承载梁上。低压缸周边区域选用的40组GP-15.19-S2型弹簧支座,也是左右弹簧中弹性系数最大的,当低压缸周边基础承载的质量减轻时,基础中间位置上鼓,造成低低对轮中心上张口以及圆周方向变化,也与现场实测数据的变化趋势相吻合。

前期机组由于发电机相关工作滞后,汽轮机基础弹簧释放时,低发对轮不具备找中心条件,而凝汽器因后续相关工作,必须进行排水。结合工程实际可知,低发对轮是在基础弹簧及凝汽器弹簧锁紧、凝汽器排水的状态下进行找中心工作。低发对轮找中心时基础所处的状态与基础弹簧释放时所处的状态是不一致的,也增加了此状态下轴系找中心工作的不准确性。因此后续机组所有对轮的轴系精找中心工作,必须在所有设备就位、凝汽器模拟运行质量灌水、基础弹簧释放完成后的状态下进行。

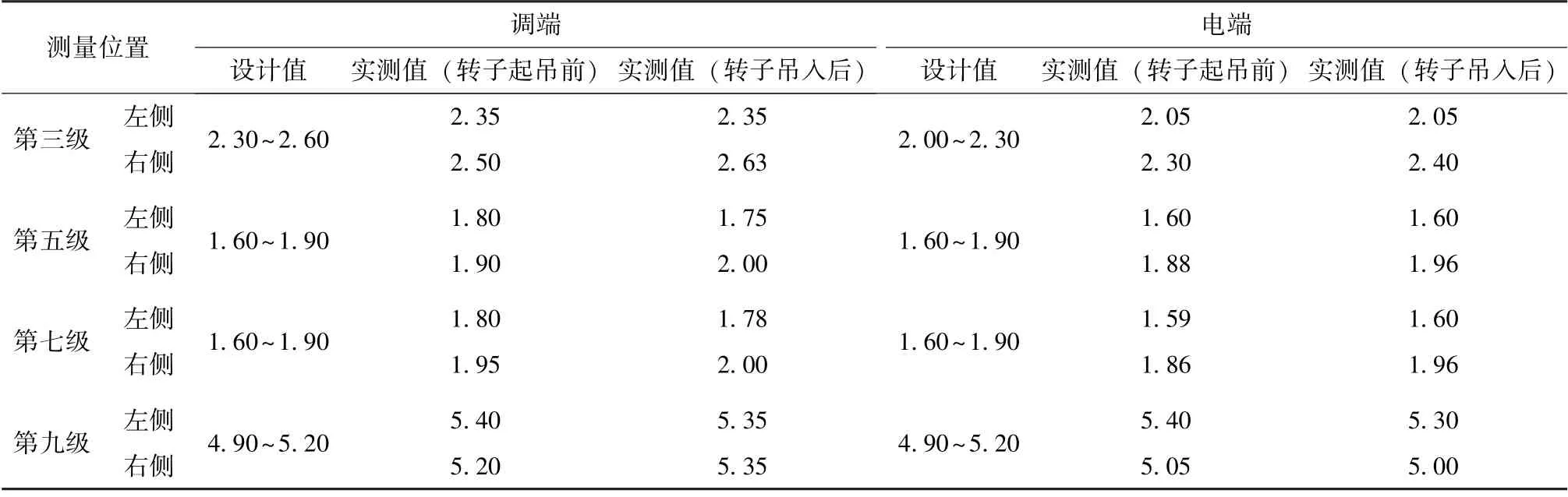

3.2 通流间隙与碰缸试验

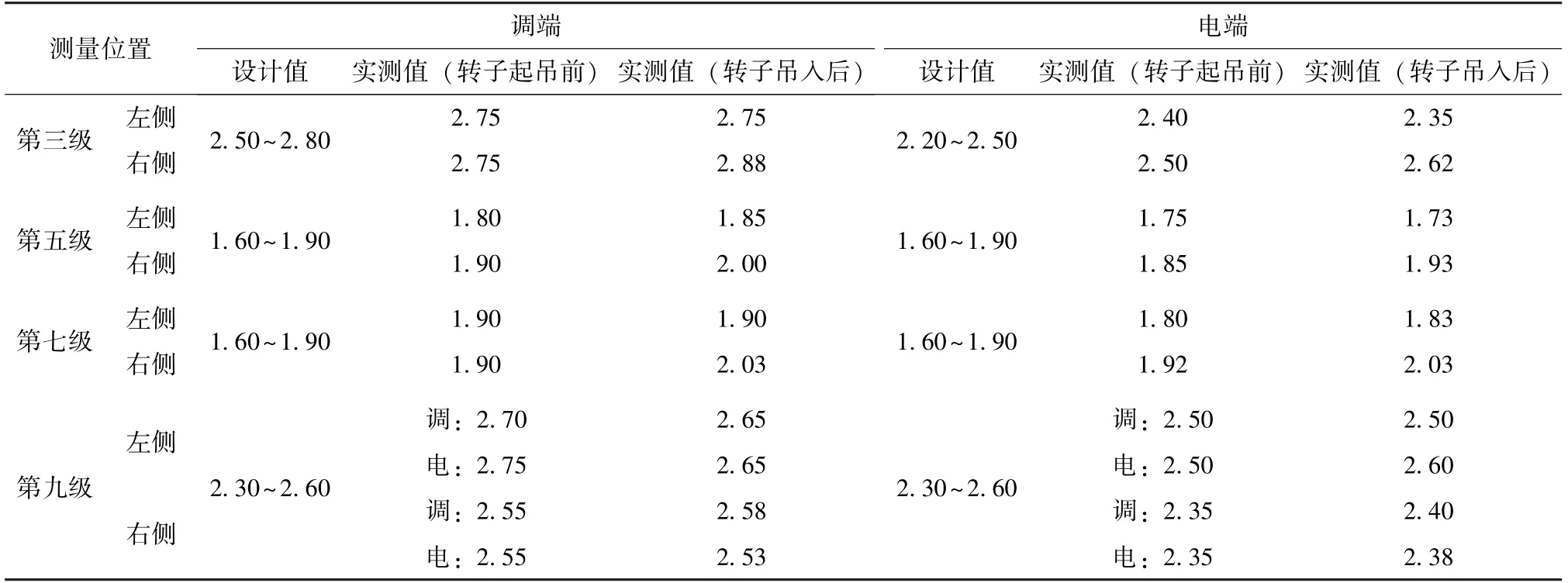

机组在低压缸正式扣合、轴系精找中心完成后,进行碰缸试验,以检查径向及轴向的最小通流间隙,并依据碰缸试验结果给汽缸最终定位。由于碰缸试验都是在汽缸扣缸后进行,汽缸定位后内部整体通流情况无法测量。现场揭缸试验过程中对开缸后转子进出汽缸前后的左右径向通流间隙进行测量,数据记录见表3和表4。可知,转子吊出前各级通流间隙是均匀的,其中就低压汽缸而言,通过碰缸试验给汽缸最终定位是合理的。

表3 动叶顶部径向汽封间隙测量数据 mm

表4 隔板径向汽封间隙测量数据 mm

在转子吊出又复装后,通流间隙与吊出前相比,右侧间隙普遍偏大约0.10 mm,其余数据基本与转子吊出前一致。汽缸扣合后,低压外内缸与内内缸之间的偏心销可原位复装;开缸前后内内缸与外内缸之间的相对位置未发生变化,可判断此次汽缸复扣后汽缸与转子在左右方向上相对位置未发生变化。

3.3 末级叶片径向找中试验

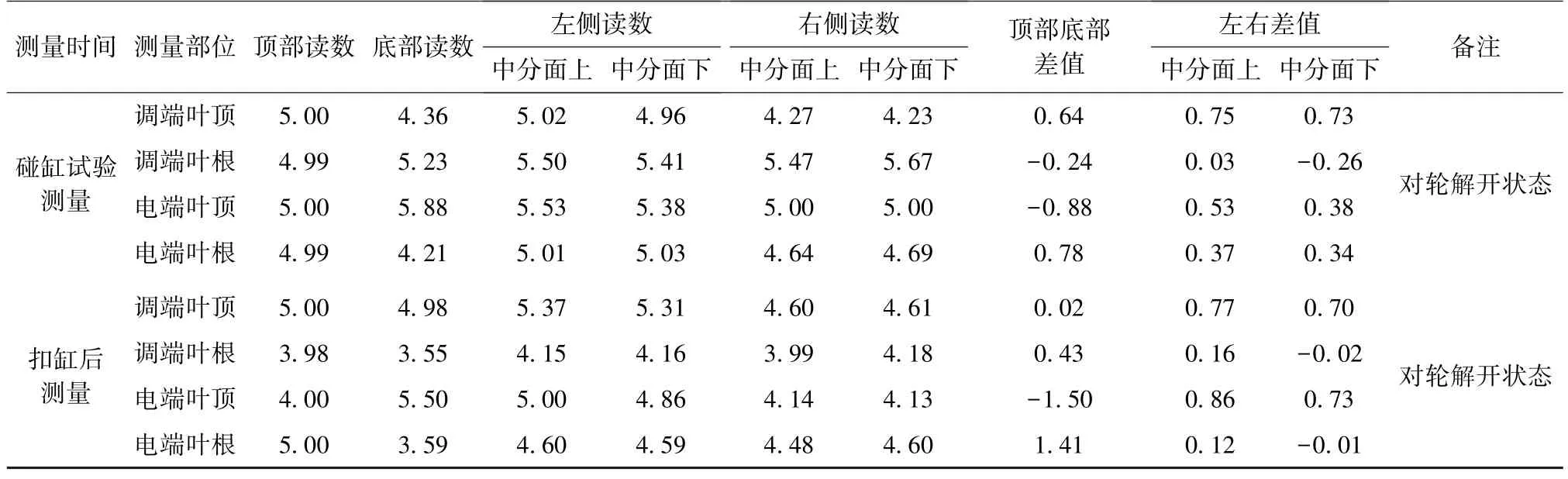

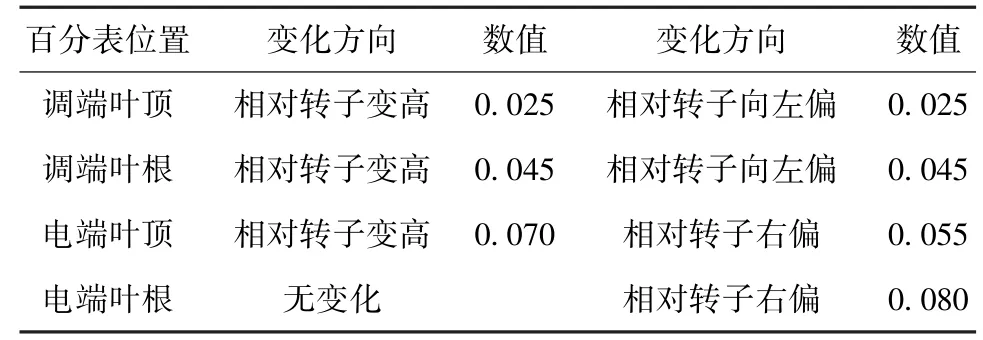

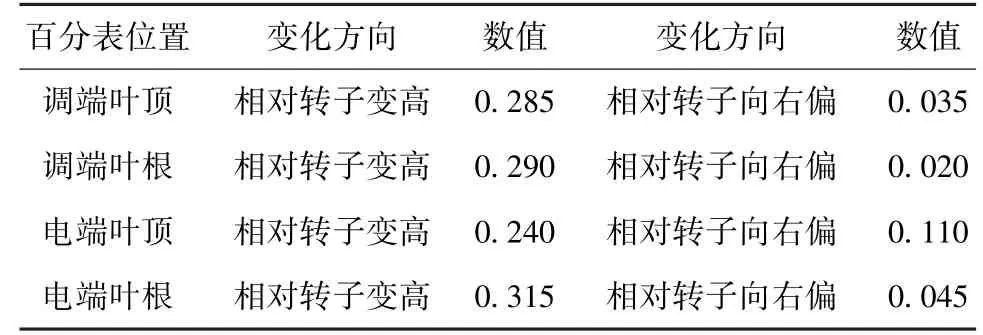

在汽轮机碰缸试验结束后,需进行末级叶片与汽缸径向找中数据的测量。分别在转子末级叶片的叶顶叶根处架表,盘动转子测量转子与汽缸的相对位置关系。该数据可以用于记录转子与汽缸相对位置的关系,便于后续开展比对分析研究。本次开缸前后,现场均对该数据进行了测量,数据记录见表5。汽缸开缸并复扣后,汽缸与转子间的位置相比开缸前以及碰缸时的位置变化关系见表6和表7。

表5 低压转子末级叶片径向同心测量数据 mm

表6 开缸前与碰缸试验时末级叶片数据显示汽缸相对转子位置变化情况 mm

表7 开缸前后末级叶片数据显示汽缸相对转子位置变化情况 mm

从对比结果来看,开缸前转子与汽缸之间的相对位置与碰缸试验结束后有微小变化,但考虑到测量点等因素影响,可以判断开缸前转子与汽缸相对位置与碰缸试验时基本一致。开缸前与开缸后比较结果显示,汽缸相对转子增高0.25~0.30 mm,左右位置基本一致。由于汽缸开缸期间,为了矫正汽缸下挠量,在汽缸底部对中装置位置架设了千斤顶及百分表。但是在汽缸复扣后底部百分表未能回到初始值(5.00 mm),末级叶片测量时底部百分表读数分别为:调端左侧4.71 mm,调端右侧4.64 mm,电端左侧4.67 mm,电端右侧4.68 mm。从百分表数据可知调端、电端变化量约为0.30 mm,与汽缸和转子位置相对变化量基本吻合。通过以上分析可以判断,汽缸开缸前后转子与汽缸左右相对位置未发生明显变化。由于本次开缸猫爪垫片未进行调整,可以判断末级叶片找中数据反映出的上下变化量是由汽缸变形导致的。以上数据分析也表明末级叶片径向找中数据可有效反映转子与汽缸的相对位置关系。

3.4 汽缸下挠量校正试验

汽轮机安装阶段现场发现,由于低压缸支撑结构特点,汽缸在半缸状态下存在一定的下挠。汽缸合缸过程中随着内内缸、外内缸的不断就位,汽缸下挠量逐渐变大,而汽缸合缸后由于支撑臂以及中分面螺栓的紧固,下挠量可以消除。依据汽轮机扣缸时4LP2测量数据,与低压缸半缸状态下合缸状态相比,调端下挠量为1.70 mm,电端下挠量为1.80 mm。汽缸下挠量最大时为低压外内缸就位后,垂直臂以及中分面螺栓未紧固之前,4LP2测量到的最大下沉量为3.20 mm,已经远超过通流间隙最小值(1.60 mm)。因此在通流间隙测量、扣缸及开缸作业过程中,要通过在底部对中装置处架设千斤顶对下挠量进行校正。

汽轮机扣缸过程中,随着内内缸、外内缸等部件的不断就位,汽缸下挠量不断变大。依据扣缸时相关记录,低压内内缸就位后汽缸下沉量约0.50 mm,低压外内缸就位后汽缸下沉量约1.0 mm。考虑到汽缸下沉量的变化,扣缸过程中内内缸及外内缸就位前汽缸底部均进行了适当的预抬高操作。

本次开缸操作与扣缸过程相反,汽轮机开缸前,为了避免松开垂直臂与中分面螺栓后汽缸整体下沉而压伤顶部汽封齿,现场参考汽轮机扣缸时落下外内缸时的下沉量,汽缸底部向上顶起了1.0 mm。但是实际松开外内缸垂直臂与中分面螺栓后,汽缸几乎没有任何下沉。现场分析,扣缸时千斤顶向上顶起,汽缸处于半缸状态,内缸扣合后,千斤顶吃力变大,所以下沉量较多;开缸时千斤顶向上顶起,汽缸处于合缸状态,而千斤顶向上顶起的是整个汽缸,所以松开螺栓后,千斤顶受力没有变化,因此汽缸没有下沉;汽缸底部向上顶起1.0 mm是不合适的。因此在开缸过程中,汽缸底部千斤顶向上顶起量无须参考扣缸时的下沉量,只需将千斤顶受力后向上顶起约0.10 mm即可补偿松螺栓后的下沉量,解决螺栓松开后的下沉问题。

4 结语

开展核电汽轮机揭缸操作试验和试验数据分析,积累了轴系找中心、碰缸试验等工作经验。

1)在低低轴系中心与基础弹簧测量试验中,当基础弹簧处于锁紧状态时,凝汽器排水对汽轮机基础及轴系中心存在一定的影响,为保证后续机组所有对轮的轴系精找中心工作的准确性,须在所有设备就位、凝汽器模拟运行质量灌水、基础弹簧释放完成状态下进行。

2)结合通流间隙及碰缸试验数据可知,转子吊出前各级通流间隙是均匀的,其中就低压汽缸而言,通过碰缸试验给汽缸最终定位是合理的。在转子复装后,通流间隙与吊出前相比,右侧间隙普遍偏大约0.10 mm,并且开缸前后内内缸与外内缸之间的相对位置未发生变化,进而可判断此次汽缸复扣后汽缸与转子在左右方向上相对位置未发生变化。

3)在末级叶片径向找中试验中,汽缸开缸前后转子与汽缸左右相对位置未发生明显变化。考虑到此次开缸猫爪垫片未进行调整,可以判断末级叶片找中数据反映出的上下变化量是由汽缸变形导致的。同时也表明末级叶片径向找中数据可有效反映转子与汽缸的相对位置关系。

4)在汽缸下挠量校正试验中,针对汽缸在半缸状态下存在一定下挠量的问题,须在底部对中装置处架设千斤顶对下挠量进行校正。其中,扣缸过程中内内缸及外内缸就位前汽缸底部均进行适当的预抬高操作;在开缸过程中,只需将千斤顶受力后向上顶起约0.10 mm即可补偿松螺栓后的下沉量,解决螺栓松开后的下沉问题。

上述有关试验的开展及研究分析可为后续发电机施工进度、低发对轮找中心工作等核电汽轮机揭缸相关试验研究提出理论依据和技术支撑。