煤-天然气综合利用制甲醇项目的节能降耗分析

彭 娜,李佐鹏,侯小鹏

(陕西延长中煤榆林能源化工有限公司,陕西 榆林 718500)

习近平总书记强调,实现碳达峰、碳中和是一场广泛而深刻的经济社会系统性变革,要把碳达峰、碳中和纳入生态文明建设整体布局,拿出抓铁有痕的劲头,如期实现2030年前碳达峰、2060年前碳中和的目标。而节能是实现碳达峰、碳中和目标的关键支撑,是推动产业结构调整优化的重要举措,是缓解能源供需矛盾的必然选择,是培育高质量发展新动能的重要源泉。

能源消耗特别是化石能源消耗是我国二氧化碳排放最主要的来源。如期实现碳达峰、碳中和,必须坚定不移地把节约能源资源放在首位,充分发挥节能的源头把控作用,以较低峰值水平实现碳达峰,推动我国能效水平提升至世界一流乃至全球领先水平,形成有效的碳排放控制阀门。

陕西延长中煤榆林能源化工有限公司(以下简称榆能化)是一家大型煤、气、油综合利用化工企业,建有2套年产180万t的煤-天然气综合利用制甲醇装置,该装置利用煤气化“氢少碳多”和天然气转化“氢多碳少”的特点,实现了“碳氢互补”和能源的综合利用,并不断优化改进,挖掘了较多具有节能潜质的项目,大幅降低了吨甲醇产品综合能耗。本文探讨了榆能化煤-天然气综合利用制甲醇项目在“双碳”政策下的节能优势和节能措施。

1 主要工艺及耗能设备分析

榆能化甲醇联合装置主要由煤气化、净化、天然气转化及甲醇合成等4部分组成[1],以煤、天然气和渣油催化热裂解(DCC)富氢气为原料,通过煤气化和天然气蒸汽转化制备合成气生产MTO级甲醇。其中煤气化采用多元料浆加压气化技术,所生产的粗煤气经部分变换后,进入净化单元,经过脱硫、脱碳,得到净化煤基合成气。净化采用了低温甲醇洗技术。天然气经过一段蒸汽转化,生成含氢、一氧化碳和二氧化碳的转化气,与净化煤基合成气和DCC富氢气混合得到甲醇合成气,并经甲醇合成、多效蒸发,生成MTO级甲醇产品。甲醇合成采用戴维低压甲醇合成技术。甲醇装置部分膜分离富氢气通过变压吸附(PSA)制取高纯度氢气作为副产品,并通过氢气压缩机加压后送出界区。硫回收主要处理来自净化单元和DCC装置的酸性气,回收硫磺作为副产品。

甲醇联合装置主要的耗能设备有高压煤浆泵、气化炉、洗涤塔、脱盐水加热器、磨煤机、低压及真空闪蒸器、废热锅炉、变换炉、除氧器、甲醇洗涤塔、热再生塔、甲醇水分离塔、二氧化碳洗涤塔、尾气洗涤塔、为低温甲醇洗提供冷量的丙烯压缩机、预转化炉、转化炉、鼓风机、引风机、高压锅炉给水泵、甲醇合成塔、煤基合成气压缩机、合成气压缩机、循环压缩机以及所有机泵[2]。

因为整个工艺过程温度、压力的变化环节较多,导致能源的消耗与损失较大,所消耗的能源产品包括原煤、氧气、天然气、中低压锅炉水、脱盐水、生产水、S1蒸汽(9.8 MPa、535℃)、S2蒸汽(4.0 MPa、435℃)、电等。

2 榆能化甲醇项目能耗情况

依据2021年国家发改委等部门发布的《高耗能行业重点领域能效标杆水平和基准水平》烟煤制甲醇标杆值1 400 kgce/t及GB 29436.2—2015《甲醇单位产品能源消耗限额》天然气制甲醇标杆值1 150 kgce/t,按照榆能化甲醇项目装置设计负荷比例(煤制甲醇40%,天然气制甲醇60%)折算,装置综合能耗标杆值应为1 250 kgce/t。

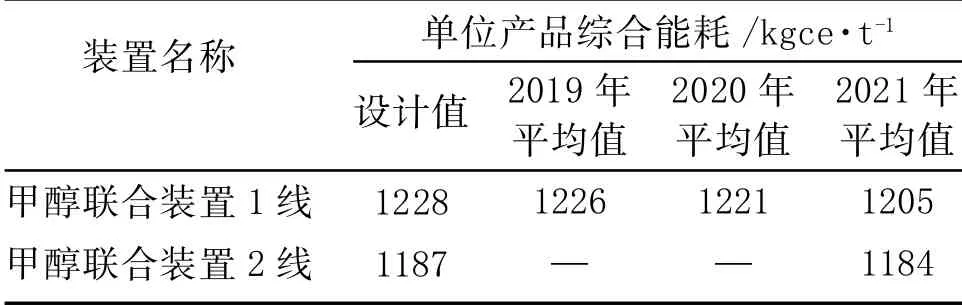

榆能化甲醇联合装置能耗值见表1。该项目采用煤和油田气为原料生产甲醇,甲醇联合装置1线单位甲醇能耗值连续3年(2019年、2020年、2021年)分别为1 226 kgce/t、1 221 kgce/t、1 205 kgce/t,持续降低,已达到业内领先水平;2020年底甲醇联合装置2线开车成功,2021年全年单位甲醇能耗值为1 184 kgce/t,两期装置能耗值均介于天然气制甲醇企业单位能耗标杆值(1 150 kgce/t)和煤制甲醇企业单位能耗先进值(1 700 kgce/t)之间,且低于按比例折算的单位能耗标杆值(1 250 kgce/t)。

表1 榆能化甲醇联合装置能耗值

3 榆能化甲醇项目降低能耗的相关措施

3.1 榆能化甲醇项目节能优势

榆能化煤-天然气综合利用制甲醇项目利用煤气化“氢少碳多”和天然气转化“氢多碳少”的特点,实现了“碳氢互补”和能源的综合利用,有效提高了碳元素的回收利用率,大幅降低了CO2排放量,同时也降低了单位产品能耗。

3.2 榆能化甲醇项目节能措施

3.2.1 完善企业能源管理机制

为了提高企业的能源管理效果,必须重视企业管理模式,要健全生产过程中的节能环保管理机制。榆能化主要采取以下措施:第一,建立全面的企业能源管理系统以及管理网络,将管理网络扩展到各个生产中心的分管领导以及车间的能源管理专职员身上,确保能够充分发挥生产过程中的基层监管人员的作用,从而形成全员齐抓共管节能降耗工作的格局。第二,为了提高企业的节能降耗效果,建立节能工作小组,对各生产车间的节能降耗工作进行严格监督和管理;定期召开节能降耗交流会议,对生产过程中的节能降耗工作进行分析和总结,吸取其中存在的失败经验,同时制定科学有效的措施,解决节能降耗过程中的问题。第三,建立健全能源消耗台账及能源计量器具台账,定期对能源消耗数据进行分析讨论,寻找突破口,调整生产运行,确保工艺操作最优化,并定期对计量器具进行维护保养,确保能耗数据的准确性。第四,建立考核管理机制,针对不同车间制定能源消耗定额指标,明确管理职责,划分区域,对水、电、气、风浪费现象进行严格监管,并严格控制“三废”排放,确保节能目标落到实处。

3.2.2 优化操作,节能减排,增产增效

为了提高企业的节能降耗效果,榆能化甲醇项目根据生产过程中所使用的生产设备以及生产工艺情况,在不违背操作规程的前提下,对耗蒸汽、耗电、耗水、耗燃料的工艺、设备进行优化。因榆能化目前建成并投产运行的有两期甲醇项目,对部分介质进行了互联互通改造。在生产运行过程中充分发挥一、二期装置大系统互联互通优势,对原料天然气、DCC干气、DCC富氢气等进行内部平衡,优化运行工况,提高装置运行效率和甲醇产量,特别是在气化装置低负荷运行、倒炉或者故障停车时,系统氢气富裕,经过合理分配可有效减少DCC富氢气放空,提高氢气利用率,增加甲醇产量;也可在部分设备检修过程中发挥互联互通优势,在不停车的工况下完成检修工作,大幅降低有效气或者有效资源的排放,避免造成能源浪费,影响产量。

3.2.3 技术改造,解决运行难题,提高运行效率

榆能化甲醇项目自2015年8月由试生产转入正式运行以来,面对多种运行困难:一是气化炉烧嘴雾化效果差,导致煤浆燃烧效果变差,有效气产量变低,粗、细渣中残碳质量分数偏高(粗渣35%,细渣60%),同时煤浆量高于设计值,致使烧嘴磨损加剧,使用寿命缩短;二是长期以来转化装置一直存在烟气温度较高、引风机振动偏高(水平振动7 mm/s)等问题,制约转化装置负荷;三是合成装置精馏顶部不凝气分离罐气相出口设计流量为2 819 m3/h,排放至火炬,实际运行气相流量约3 500 m3/h,甲醇体积分数约13%,导致甲醇损失较多;四是进入夏季以后,循环水温度升高,最高达到31℃,合成粗甲醇分离器入口温度达到45℃、稳定塔塔顶冷凝液温度达到55℃,造成合成系统反应效率下降,甲醇联合装置运行效率持续下降,甲醇产量降低。

榆能化甲醇项目通过以下技术改造及工艺优化,来解决运行困难,探索节能降耗路径:一是针对气化炉烧嘴雾化效果差的问题,依据气化装置烧嘴使用情况对烧嘴尺寸进行优化、调整,稳定煤浆浓度,提高煤基合成气产量;二是针对转化装置负荷受限问题,通过对转化炉对流段改造,在原料天然气预热器之后增加换热模块(第三预转化进料加热器和燃料气预热器),同时针对转化装置引风机振动高的问题,通过技改增加烟气喷淋降低烟气温度和加强运行监控等措施,进一步降低引风机振动,提升转化装置负荷;三是针对夏季循环水温度升高的问题,采取在气化倒炉时对合成部分水冷器(合成气压缩机透平冷凝器、稳定塔回流冷却器等换热器)进行反冲洗、增加合成系统除蜡频率、投用降温喷淋等措施,确保装置夏季高负荷运行;四是针对精馏不凝气排放至火炬,造成甲醇浪费问题,在精馏顶部不凝气分离罐后设计洗涤装置,将排放至火炬的精馏不凝气中的甲醇回收,此举同时还可降低富氢火炬凝液量,减少环境污染,增加甲醇产量;五是充分发挥氢碳互补优势,降低二氧化碳排放,经过测算,榆能化甲醇项目生产1 t甲醇约排放CO20.92 t,而单纯采用煤炭生产甲醇的同规模装置,其吨甲醇CO2排放量为2.61 t,此项目(两期产能共计372万t/a)较同规模煤制甲醇装置减排CO2约628万t/a,减排幅度达65%。3.2.4 余热回收,综合利用能源

煤化工工厂的余热较多,在满足工艺和装置要求的前提下,减少能源浪费的同时,可将余热进行回收利用,达到节能降耗的目的。榆能化甲醇项目通过实施甲烷转化装置S4蒸汽(1.0 MPa、250℃)回收项目、合成装置富产S3蒸汽(1.9 MPa、245℃)余热发电项目等多个项目来提高余热利用效率,降低能耗。S4蒸汽回收项目于2021年4月实施,平均每小时可回收蒸汽8.457 t,年节约标煤约5 400.8 t;S3蒸汽余热发电项目于2020年11月建成,目前已累计发电11 425.96万kWh。榆能化将进一步挖掘低温余热综合利用项目来实现节能降耗,比如通过转化气余热加热变换装置脱盐水来实现节约蒸汽,降低除氧槽蒸汽用量,初步估算,此项目可节约0.5 MPa蒸汽22 t/h,折合标煤约

16 594 t/a。

3.2.5 科技创新,促进行业进步

为不断提升企业竞争力,克服目前煤浆浓度低、碳转化率低、能源浪费等问题,榆能化通过设立气化水煤浆提浓、气化炉渣综合利用等示范项目来提高转化效率、促进节能减排、降低环境影响,探索煤炭高效清洁转化的发展途径。气化水煤浆提浓项目采用西北化工研究院高浓度料浆制备技术,新增水煤浆提浓系统部分与原棒磨机制浆系统配合制浆,可使煤浆质量分数在原浓度基础上提高3个百分点以上。经预测,气化装置干煤消耗降低2.52 t/h,预计年节约标煤1.77万t,此项目计划2022年9月建成投入运行;气化炉渣综合利用项目预计每年可回收粗、细渣中含水分35%、热值0.571 4 t ce/t的动力煤21万t(渣产量70万t/a,回收率按照30%计算),折标煤12万t。

4 结 语

榆能化煤-天然气综合利用制甲醇项目单位产品能耗值已达国内先进水平,但在“双碳”政策的驱动下,仍需不断探索新的节能降碳路径,降低能耗值,提高生产过程中能源的综合利用率。下一步,榆能化将根据《高耗能行业重点领域节能降碳改造升级实施指南(2022年版)》相关要求,持续优化操作、技术改造、挖掘利用余热余压、淘汰高能耗落后设备,保证企业的持续健康发展。