基于Aspen Plus的地下煤气化平衡模型建模与优化分析

张骏驰,吕存彬,张 龙

(1.中国石化长城能源化工有限责任公司,北京 100020;2.中国石油大学(华东),山东 青岛 266580)

煤炭是世界上最重要的化石燃料之一,是人类赖以生存及发展的重要能源,在人类的生活、生产中都发挥着至关重要的作用。地下煤气化(UCG)是一种污染少、效率高的新型煤炭开采方法,是煤炭资源“流化开采”技术体系的重要组成部分[1],也是煤炭工业未来发展中关键的技术方向之一[2]。地下煤气化试验周期长、成本高昂,且无法保证在相同工艺条件下进行试验,因此通过模拟来实现对地下煤气化过程中合成气组成及热值的合理预测,可以节约大量的经济成本和时间成本。用于预测地下煤气化合成气组成的Aspen Pl us模型通常可分为平衡模型[3]和动力学模型[4]。从Q.Z.NI等[5]在1993年提出的用热力学平衡常数模型模拟气流床煤气化过程到目前常用的Gibbs自由能最小化平衡模型,模拟计算的复杂性显著降低。M.AL-ZAREER等[6]建立了Gibbs自由能最小化平衡模型来模拟煤气化工艺,并预测了各种气化参数对石油焦-煤共气化产生的合成气组成的影响。C.NCHEZ 等[7]建立了鼓泡流化床的Aspen Pl us模型,模拟结果与实验结果吻合良好,并分析预测了温度、压力以及氧化剂对煤气组成和煤气热值的影响。

本文基于Aspen Pl us模拟软件建立了地下煤气化热力学平衡模型,通过对比工业试验,验证了模型的可靠性,并探究了操作压力和氧化剂组成对合成气组成及热值的影响,以期为地下煤气化提供理论和技术参考。

1 建模过程

1.1模型假设

地下煤气化过程具有区域性[8],地下煤气化过程内部结构示意图见图1。从图1可以看出,根据气化通道内化学反应强弱程度的不同,整个气化通道被人为划分为三个区域,分别是氧化区、还原区和干馏干燥区,即“三区”模型[9],且三个区域之间没有明显的边界[10],与国内使用较多的固定床气化技术分区比较类似。

在建立地下煤气化过程的热力学平衡模型时,要结合模拟软件的特点考虑一些重要假设,以便对复杂的过程进行简化处理。根据地下煤气化过程特点作出以下假设:(1)地下气化炉中的气体组成是均匀分布的,且表现为理想气体;(2)地下气化炉中气体和固体之间的热传递是瞬时的;(3)地下气化炉内的温度、压力均是恒定的;(4)涉及的反应在时间和空间上没有变化;(5)地下气化炉中反应达到平衡状态;(6)煤炭的热解产物组成通过煤炭热解产物预测模型计算得到;(7)焦油使用C6H6近似表示。

图1 地下煤气化过程内部结构示意图

1.2煤炭热解模型的建立

地下煤气化的加热过程是一个缓慢的过程,其煤层升温速率为1℃/min~10℃/min,属于慢速加热热解[11]。本文以升温速率为10℃/min的热解实验数据[12]为模型开发基础,根据不同等级的煤炭的热解过程中各个元素从煤炭中迁移至气态挥发性物质和半焦的迁移规律,预测热解产品的产率分布,并建立煤炭热解预测模型。

在500℃~900℃条件下,焦油产率的计算公式见式(1):

式中:YC6H6为焦油的产率,%;MH、MC为H、C元素的摩尔质量,g/mol;βC,tar为煤炭中C元素迁移至焦油的质量分数,%;Xcoal,C为煤炭中C元素的质量分数,%。

以H.F.DAVID的实验研究为基础,通过总结15组实验数据[13],回归了煤炭热解过程中挥发性N元素的比例与热解温度之间的关系。在本模拟中,热解温度定义为600℃,通过煤炭挥发性N元素比例与热解温度之间的关系,得到该温度下挥发性N元素质量分数约为18%,则N2产率的计算公式见式(2):

式中:YN2为N2的产率,%;Xcoal,N为煤炭中N元素的质量分数,%。

计算时,半焦为非常规组分,需要对其进行工业分析和元素分析。根据元素原子平衡法,半焦中的元素分析组成可通过煤炭中各个元素原子的数量减去气态挥发性物质中各个元素原子的数量得到,据此建立了含有半焦元素组成分析的矩阵方程,见式(3):

对于半焦的工业分析,首先认为半焦中不含全水,因此半焦的全水(Mt,char)为0。

对于灰分,本模型认为灰分为固体,并且全部转移至半焦中,因此半焦中灰分的工业分析见式(4):

式中:Achar为半焦中的灰分,%;Acoal为煤炭中的灰分,%;Xchar为热解产物中半焦的质量分数,%。

对于挥发分,本模型认为煤炭中的挥发分一部分在干馏过程中生成气态挥发性物质,另一部分转移至半焦中,因此半焦中挥发分的计算公式见式(5):

式中:Vchar为半焦中的挥发分,%;Vcoal为煤炭中的挥发分,%。

对于固定碳,煤炭固定碳的质量分数是总量减去全水的质量分数、挥发分的质量分数以及灰分的质量分数,因此半焦中固定碳的质量分数可由式(6)计算:

式中:FCchar为半焦中的固定碳,%。

1.3地下煤气化平衡模型的建立

本文以“三区”理论为基础,建立了地下煤气化平衡模型,其示意图见图2,选用的操作单元的模型及用途见表1。平衡模型是基于气化过程的热力学分析的模型,该模型在数学上基于Gibbs函数最小化的算法,可以将热力学平衡问题分为化学计量模型和非化学计量模型。对于地下煤气化系统,由于反应数目及反应类型多、体系复杂,结合“三区”理论各个区域的温度分布及Aspen Pl us软件本身数据库含有的各个组分的化学势数据,本文选用适用范围更大、操作更简便的非化学计量模型。

图2 地下煤气化平衡模型示意图

表1 地下煤气化平衡模型中操作单元的模型及用途

经工业分析、元素分析以及硫分析定义后的煤炭物流(WETCOAL)进入DRYING反应器进行干燥,干燥产物进入DECOMP反应器,在该反应器中根据煤炭主要元素(C、H、O、N、S)的产率分布,通过计算模块COMBUST将非常规组分煤炭转化为单质(包括灰分、O2、C、S、H2以及N2)。氧化区使用RGibbs反应器,通过严格的化学平衡-定义平衡温差或反应来定义氧化区的模拟煤炭的燃烧反应,氧化剂(AGENTS)与干燥的煤炭进入COMBUSTION反应器中燃烧,燃烧产生的灰分(ASH1)通过气固分离器(SSP1)进行分离,而气体产物进入模拟还原区的气化反应器(GASIFICATION),同时干燥过程产生的水分也进入气化反应器参与气化反应。煤炭物流WETCOAL1、WETCOAL2以及WETCOAL3分别代表氧化区、还原区以及干馏干燥区的煤炭消耗量,需根据“三区”用煤比以及煤炭总消耗量输入各区的煤炭消耗量。

2 地下煤气化平衡模型验证及分析

2.1试验用煤及工艺条件

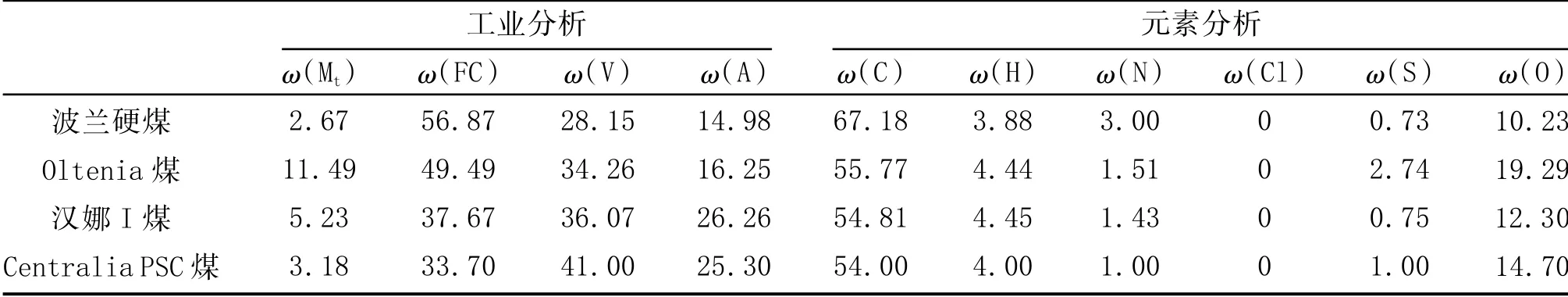

为了验证地下煤气化平衡模型的准确性,选择4组工业试验案例的用煤[14-17]作为样本进行验证,工业试验用煤的工业分析及元素分析见表2,地下煤气化工业试验的工艺条件见表3。

表2 工业试验用煤的工业分析及元素分析%

2.2地下煤气化平衡模型验证

根据4组工业试验案例和表3的工艺条件及计算得到的热解产物收率,使用地下煤气化平衡模型对4组工业试验的合成气组成进行模拟,模拟结果与工业试验结果的对比见图3。由图3可知:(1)地下煤气化平衡模型模拟得到的合成气组成数据与工业试验结果吻合良好,表明该模型的拟合性较好,能够较为准确地计算地下煤气化工艺生产的合成气组成;(2)在工业试验煤炭类型多样、气化剂流量及组成不同、工艺条件不同的情况下,该模型能够准确预测合成气的组成,表明该模型的适用范围宽。

表3 地下煤气化工业试验的工艺条件

图3 不同试验用煤模拟结果与工业试验结果的对比

图4 CO2含量随操作压力的变化

图5 H 2含量随操作压力的变化

3 工艺条件分析

3.1操作压力的影响

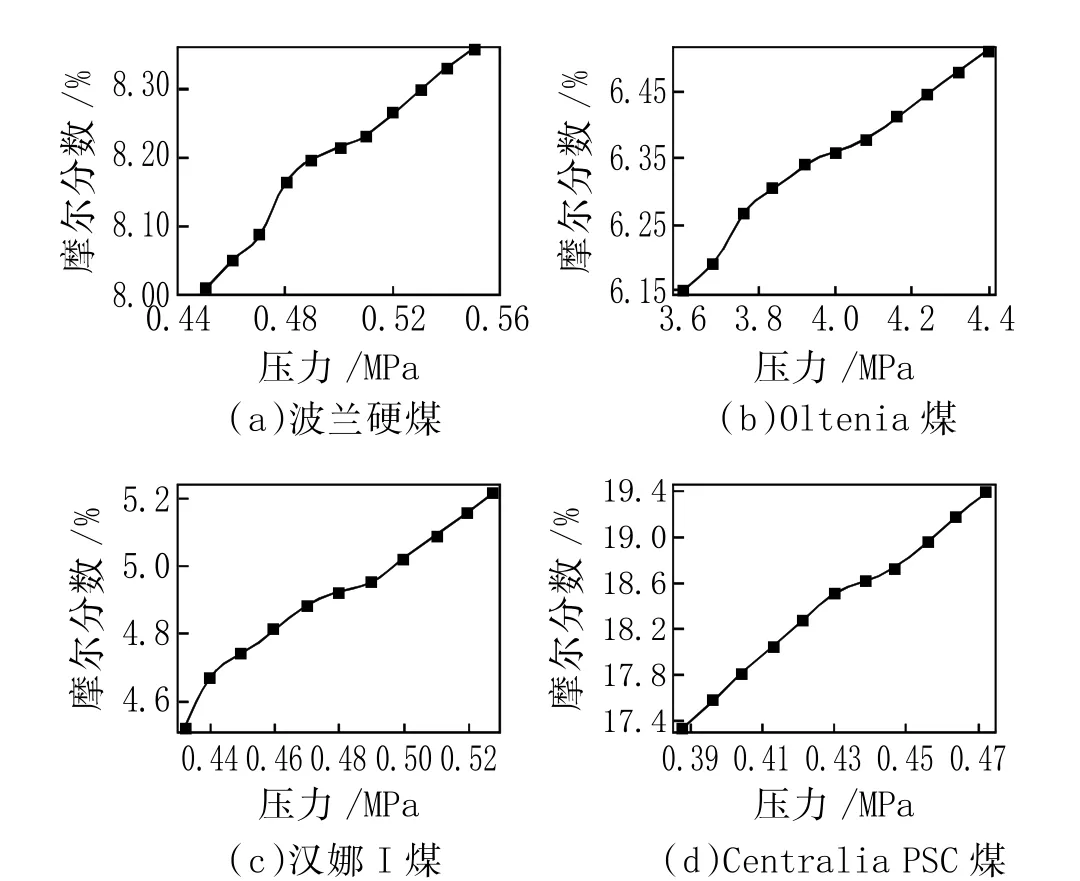

对于地下煤气化试验,一般将气化通道的操作压力设置为气化通道所在煤层静水压力的90%,变化幅度控制在10%以内。以4组工业试验为案例,对操作压力进行灵敏度分析,其目的在于分析操作压力对地下煤气化的影响,并寻找最优操作压力。根据4组工业试验的工艺条件,分别对其操作压力进行分析,探究合成气中CO2、H2、CH4、CO的含量和合成气的低位热值(LHV)随操作压力的变化情况,模拟结果见图4~图8。

由图4~图8可知,随着操作压力的增加,合成气中CO2、H2的含量降低,而CH4、CO的含量以及合成气的低位热值升高,主要原因是操作压力的提高有利于生成CH4,而CH4的热值较高,不仅抵消了H2含量降低造成的热值下降,而且提高了碳转化为有效气体的效率。因此在地下煤气化过程中,应尽量提高地下气化通道的操作压力,从而提高合成气的低位热值以及煤炭的转化效率。

图6 CH 4含量随操作压力的变化

图7 CO含量随操作压力的变化

图8 LHV随操作压力的变化

3.2氧化剂类型的影响

在地下煤气化工艺中,氧化剂的组成是影响地下煤气化合成气组成最重要的因素。因此,在工业试验以及工业化应用的案例中,改变氧化剂的组成是控制地下煤气化进程以及合成气质量的一个重要手段。以地下煤气化平衡模型为研究工具,波兰硬煤为气化煤炭,温度、压力、氧化剂流量等工艺条件不变,分别对以富氧空气、富氧水蒸气以及富氧CO2为氧化剂的气化工艺进行了模拟,得到合成气组分和低位热值随氧化剂中O2浓度的变化曲线见图9。

图9 合成气组分和低位热值随氧化剂中O浓度的变化曲线

从图9(a)可以看出,对于地下煤气化的富氧空气气化工艺,随着O2浓度的增加,合成气中CO、H2、CO2、CH4的含量和合成气的低位热值明显升高,但组分含量的升高速率不断降低。分析其原因如下:(1)对于富氧空气气化工艺,随着O2浓度的提高,氧化剂中参与反应的O2浓度不断增加,而惰性气体N2含量不断降低,因此合成气中N2含量也在不断降低,这就使得合成气中有效气体占比不断增加。(2)CO2还原反应(C+CO2→2CO)是强吸热反应,当反应温度升高时,该反应的反应常数会迅速增加,温度越高越有利于CO的生成,因此随着O2浓度的提高,还原区的温度随之提高,也促进了CO的生成。

从图9(b)可以看出,对于地下煤气化的富氧水蒸气气化工艺,随着O2浓度的增加,合成气中CO、CH4的含量明显升高,而H2、CO2的含量则不断下降,合成气的低位热值有所升高,但增长幅度较小,富氧水蒸气气化O2最佳体积分数为60%~80%。分析其原因如下:(1)富氧水蒸气气化主要用于生产高H2含量的合成气。随着O2浓度的升高,合成气中H2的含量不断下降,这主要是由于氧化剂中水蒸气含量下降,生成H2的水煤气反应的反应物减少。(2)与富氧空气气化工艺不同,富氧水蒸气气化工艺中CO2的含量随O2浓度的升高而降低,这是由于富氧水蒸气气化工艺的氧化剂均为非惰性组分,均参与煤气化反应,因此合成气中的惰性气体很少;并且随着O2浓度的升高,还原区温度逐渐升高,CO2还原反应的反应速率不断增加,导致CO2的含量降低。(3)由于H2含量随O2浓度的升高而下降,从而导致合成气的低位热值增加缓慢。

从图9(c)可以看出,对于地下煤气化的富氧CO2气化工艺,随着O2浓度的增加,合成气中H2、CH4的含量平稳升高,CO含量呈现先升高后降低的趋势,CO2则与CO相反,其含量先快速降低后又缓慢升高。分析其原因如下:富氧CO2作为氧化剂时,O2主要用于氧化区的燃烧反应并为还原区及干馏干燥区提供热量,而氧化剂中的CO2则直接参与还原区的气化反应,随着O2浓度的升高,还原区温度升高,未被还原的CO2含量不断降低,因此合成气中CO2的含量迅速下降。但是随着O2浓度的继续增加,部分O2进入还原区与CO发生反应生成CO2,导致CO含量下降,CO2含量增加,因此在使用富氧CO2作为氧化剂进行地下煤气化时,应将O2体积分数控制在60%~80%。

综上,在O2含量相同的条件下,当富氧水蒸气作为氧化剂时,合成气的低位热值最高,O2最佳体积分数为60%~80%。

4 结 论

4.1根据地下煤气化过程慢速热解、热解阶段元素的转移规律以及元素原子平衡的半焦组成计算方法,开发出了适用于地下煤气化工艺的煤炭热解产物预测模型,通过对比模型计算结果与试验数据,验证了模型的可靠性。

4.2基于地下煤气化平衡模型对操作压力进行压力变化幅度在10%以内的灵敏度分析,模拟结果表明,操作压力越大,合成气中CO2、H2含量越低,CH4、CO含量越高,合成气的低位热值越高。

4.3基于地下煤气化平衡模型研究了不同氧化剂中的O2浓度对合成气组分的影响。模拟结果表明,在O2含量相同的条件下,当富氧水蒸气作为氧化剂时,合成气的低位热值最高,O2最佳体积分数为60%~80%。