高含盐废水分质结晶工艺及关键设备解析

田旭峰,侯 涛

(合众思(北京)环境工程有限公司,北京 100023)

包头化工外排废水脱盐达标排放改造项目由神华包头煤化工有限责任公司建设,位于内蒙古自治区包头市,北邻公司已运行煤制烯烃工厂,由合众思(北京)环境工程有限公司负责分质结晶成套技术的工艺包设计、关键蒸发结晶设备供货和技术服务。

该项目分质结晶系统主要包括氯化钠蒸发结晶单元、硫酸钠蒸发结晶单元、混盐结晶单元和杂盐滚筒干燥单元,接收的来水有两股:一是经上游纳滤装置分盐后产出的以二价硫酸盐为主的浓盐水,其中COD的浓度较高;二是纳滤的淡盐水经反渗透膜浓缩后以一价氯离子为主的一价盐水。经该系统处理后冷凝水全部回用,浓盐水中的盐分经分质结晶分别得到高品质的氯化钠及硫酸钠结晶盐,无法回收的COD及其他杂盐生产出固体杂盐,实现工业废水“零排放”和资源化利用[1-2]。本文主要介绍了该分质结晶成套技术的关键设备、工艺流程及运行效果。

1 分质结晶系统主要工艺单元及其设备

1.1 氯化钠蒸发结晶单元

煤化工废水最主要的特点是水质波动大,经过前端的预处理、纳滤分盐和高压膜浓缩后,产生的一价盐水进入氯化钠蒸发结晶单元。考虑到前端预处理和膜浓缩后的水量仍比较大,且溶解性固体总量(TDS)远低于饱和浓度,采用了“MVR(机械蒸汽再压缩)降膜蒸发+三效FC强制循环结晶”处理工艺,先用传热系数高、没有大功率强制循环泵的降膜蒸发工艺将水量浓缩到接近饱和,得到的降膜蒸发出料液TDS>200 000 mg/L;然后降膜蒸发的出料液再进入具有大流量强制循环的结晶单元,结晶出高品质的氯化钠结晶盐产品。由于进入蒸发结晶单元的水质中含有少量其他杂盐,且需满足氯化钠结晶盐的产品纯度要求,因此在蒸发结晶过程中会有少量母液外排,这部分母液进入混盐结晶单元生产混盐。

1.1.1 MVR降膜蒸发浓缩工艺

MVR降膜蒸发系统流程示意图见图1。MVR的基本原理是将蒸发器原本需要用冷却水冷凝的二次蒸汽经压缩机压缩后,提高其压力和饱和温度,再送入蒸发器作为热源来加热料液[3-4],二次蒸汽的潜热得到了充分利用,从而达到了节能的目的。

和传统蒸发器相比较,MVR蒸发器具有以下优点[5]:(1)压缩比高,热效率高,节省能源,比能耗低,蒸发1 t清水的能耗大约是传统蒸发器的1/6~1/5(物料不同时能耗有所改变)。

(2)运行成本低:由于能耗低,相应整个蒸发系统运行成本也大大降低,只有传统蒸发器的1/6~1/5。

(3)智能化,可以通过软件监控压缩机的各个运行参数,而且可以得出分析报告。

(4)压缩机采用变频控制,实际使用过程中可针对现场的情况自动进行变频控制。

(5)压缩机系统具有多方位自动保护功能,在温度、压力等发生变化的情况下,自动进行保护,保证压缩机的正常使用。

(6)由于加热器同时又是二次蒸汽的冷凝器,所以不但不需要另外的冷凝器,而且无需循环冷却水。

(7)占地面积小,操作人员少,配套的公用工程项目少。

1.1.2 三效FC强制循环结晶工艺

三效FC强制循环结晶系统示意图见图2。三效FC强制循环结晶器设计采用中心导流管进入的结构,以缩短循环管路长度。除此之外,结晶器的沸腾表面维持在结晶器的中间部位,随着蒸汽产生,浓缩的母液形成过饱和区,通过将过饱和区保持在结晶器中间部位,使新的晶体更趋向于在已有晶体表面沉积,而不是在结晶器壳体内壁结晶,这样可有效降低结晶器的表面结垢,最大程度地延长了清洗周期。

抑制直流连续换相失败的调相机紧急控制//李兆伟,吴雪莲,曹路,侯玉强,李威,罗剑波,等//(22):91

图1 MVR降膜蒸发系统示意图

图2 三效FC强制循环结晶系统示意图

结晶器内部设有高效捕沫器,可以提高气液分离效率,降低雾沫夹带损失,很好地提高了冷凝水的产水水质。蒸发所产生的二次蒸汽经过捕沫器后进入冷凝器冷凝。

该项目氯化钠三效FC强制循环结晶在常规的工艺流程基础上进行了优化,产品氯化钠质量分数超过99.1%,达到GB/T 5462—2015《工业盐》中的精制工业干盐优级标准要求,其中TOC(总有机碳)指标更是远低于T/CCT 002—2019《煤化工 副产工业氯化钠》中工业干盐一级品对TOC指标的要求。

1.2 硫酸钠蒸发结晶单元

煤化工废水经过纳滤分盐处理后,得到的纳滤浓水中主要以硫酸钠为主,还含有氯化钠和少量其他杂盐,COD的含量较高。考虑到预处理和膜浓缩后的水量仍比较大,且TDS远低于饱和浓度,根据硫酸钠的溶解度随温度的降低而减小、而氯化钠的溶解度随温度变化不明显的特点[6],采用了“MVR降膜蒸发+HFC冷冻结晶+熔融结晶+FC强制循环结晶”的处理工艺。

由于硫酸钠对温度的敏感性,可先通过冷冻结晶法析出芒硝(Na2SO4·10H2O),芒硝经过离心分离后进入熔融结晶器,产生的硫酸钠浆液进入FC强制循环结晶器进行蒸发结晶,得到无水硫酸钠晶体[7-8]。冷冻结晶器的母液部分返回冷冻结晶系统,部分排入混盐结晶单元,保证硫酸钠结晶盐的产品纯度。

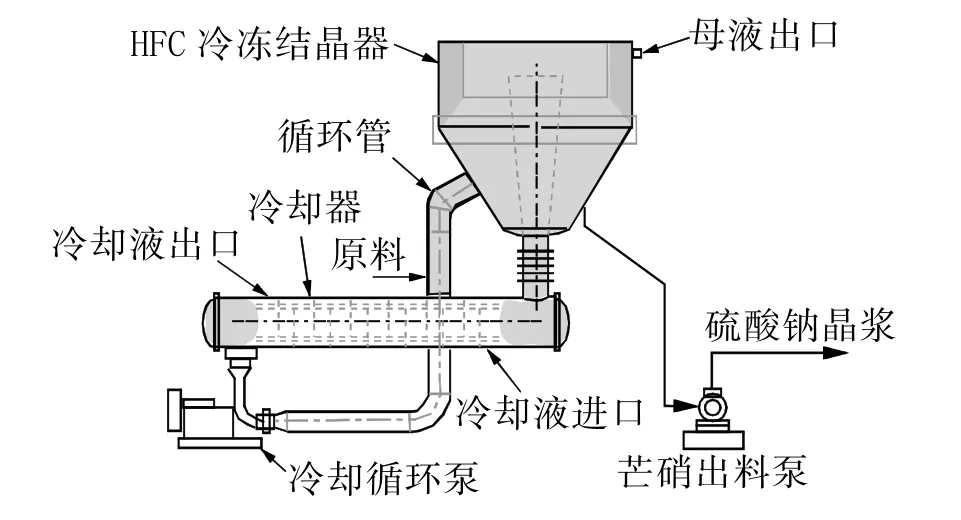

1.2.1 HFC冷冻结晶工艺

HFC冷冻结晶器是一种强制循环结晶器,主要包括冷却器、冷冻结晶器、循环泵和相应的管道。系统冷冻结晶的运行温度在0℃,原料热量被冷冻介质带走,冷冻介质选择质量分数25%的氯化钙溶液,冷冻介质的热量再通过冷冻机组冷媒换热带走后循环使用。整套系统在循环过程中充分利用进出系统物料的温差进行换热,确保系统的热量最大限度地回收利用,降低系统能耗。HFC冷冻结晶系统示意图见图3。

图3 HFC冷冻结晶系统示意图

(1)冷却器

降低原料温度,确保原料温度始终维持在设计温度,硫酸钠溶解度降低,保证其在结晶器内大量析出。原料进入冷却器,与制冷机组的循环冷却液换热降温。通过冷却器后,料液温度降低到0℃,进入冷冻结晶器。

冷却器为强制循环管壳式设备,浓盐水在管程流动,循环冷却液在壳程流动。

(2)HFC冷冻结晶器

HFC冷冻结晶器为中心导流进料,芒硝从冷冻结晶器上端沉降,保证足够的停留时间,确保芒硝生长到足够粒径,同时在冷冻结晶器内设计特殊溢流板,防止芒硝随上层清液排出。当冷冻结晶器内的物料密度达到设定值时,芒硝出料泵开始将晶浆送至离心分离单元,经过离心脱水,得到芒硝。

HFC冷冻结晶器独特的结构形式,能更有效地消除循环料液的过饱和度,在保证芒硝晶体粒度的同时,实现了长周期稳定运行,并且有效降低了冷冻上清液中的硫酸根含量,减少了混盐量和杂盐量。

1.2.2 熔融结晶工艺

由HFC冷冻结晶器产生的芒硝是一种带水的硫酸钠晶体(Na2SO4·10H2O),这种晶体在温度高于33℃时会熔化,从而失水形成含无水硫酸钠晶体的浆液和溶于释放出的结晶水形成硫酸钠溶液,此时继续对浆液进行升温,大部分水从浆液中蒸发,产生脱水的硫酸钠晶体。

熔融结晶器在常压下运行,芒硝从顶部进入。浆液通过熔融结晶强制循环换热器进行加热,换热器的热源来自于硫酸钠FC强制循环结晶器产生的二次蒸汽和界区内一次蒸汽,达到浓度后,通过转料泵将浆液从熔融结晶器送至硫酸钠FC强制循环结晶器进行蒸发结晶。

1.3 混盐结晶单元

混盐结晶单元进料为氯化钠蒸发结晶单元和硫酸钠蒸发结晶单元排出的母液混合液,富集了系统内的绝大多数杂盐和COD,杂盐和COD的富集直接影响到溶液蒸发的沸点升高参数,综合考虑杂盐情况及高浓盐水的波动情况,混盐结晶器设计为单效强制循环结晶,避免因水质波动或溶液沸点变化而造成系统不能正常运行[9-10]。混盐结晶单元产生的氯化钠和硫酸钠混盐溶解后,可以返回到前段预处理或纳滤系统。

1.4 杂盐滚筒干燥单元

含有大量杂盐和COD的混盐结晶母液排至杂盐滚筒干燥单元,经滚筒干化后得到杂盐,整个装置杂盐率小于11%(质量分数),杂盐含水率小于5%(质量分数)。

2 现场运行情况

包头化工外排废水脱盐达标排放改造项目中的分质结晶装置于2021年10月一次性试车成功,分质结晶各单元全部达到设计处理量,产生的冷凝水可进入生产系统代替新鲜水;副产品氯化钠和无水硫酸钠品质高,其质量分数全部达到99%以上,氯化钠的品质不低于T/CCT 002—2019《煤化工 副产工业氯化钠》中工业干盐一级品及GB/T 5462—2015《工业盐》中精制工业干盐一级品要求,硫酸钠的品质不低于T/CCT 001—2019《煤化工 副产工业硫酸钠》中工业A类一等品及GB/T 6009—2014《工业无水硫酸钠》中Ⅱ类一等品要求;无法回收的COD及其他杂盐生产出固体杂盐;废水全部实现了资源化利用且不向外排,不仅可减小对环境的污染,提高企业的经济效益,还可降低水资源消耗,实现对工业废水真正意义的“零排放”。

分质结晶装置目前已连续稳定运行超过6个月,氯化钠结晶单元各项指标均超过设计值;HFC冷冻结晶单元实现了长周期连续稳定运行,冷却器冻堵周期超过了30 d,解堵次数减少,运行能耗大幅降低,大大降低了工人的劳动强度。