基于DCAE-CNN 的高铁轮轨关系自动化检测方法

赵勤坤,李雪飞,王雁飞,高登科

(中车长春轨道客车股份有限公司,吉林长春 130000)

我国高速铁路迅速发展,相关问题也不断出现,出现了高速道岔直尖轨裂纹、弹条断裂等高铁轮轨关系匹配不良的现象,如果高铁轮轨状态差,会出现光带过宽或过窄、光带偏移、双光带等问题,如果轮轨关系匹配不佳,会极大地降低行车的舒适度[1-2]。

为了保持良好的轮轨关系,创造平稳、舒适的行车环境,中国铁路总公司科技部门对高铁轮轨关系展开了深入研究。文献[3]提出了一种快速而且准确地检测高铁受电弓的方法,利用高铁受电弓前摄像头捕捉到的10 000余张图片作为训练样本,对高铁受电弓严重形变、脱离等情况进行及时预警,平均准确率达到93.1%。文献[4]给出了轨道板检测系统的测量标准精度及其计算方法,设立了两个精度评价指标,定量评价轨道板外形尺寸和光学测量系统的精度,对于其他轨道板及铁路工件的三维检测具有参考价值。

但是以往研究方法没有考虑到高噪声环境,高铁轮轨关系检测能力受限,为了解决以上问题,提出了基于DCAE-CNN 的高铁轮轨关系自动化检测方法。

1 高铁轮轨数据检测

高铁轮轨数据包括轮轨高频振动数据、弹条共振数据、轮重满载率、直尖轨受力数据等,对高铁轮轨数据进行检测,可实现高铁轮轨关系的自动化检测。

高铁轮和轨是一个耦合系统,高铁轮轨检测数据除了以上介绍的数据外,还包括高铁的动力学性能信息、动车组构架横向加速度以及轨道的状态信息数据,以固定的车辆为载体,检测轨道线路的轮轨状态数据与运行数据,通过对检测数据的分析与处理,可对高铁轮轨关系进行检测与研究[5]。

高铁轮轨作用力为垂向、横向和纵向三个方向,在上述作用力的影响下,列车的轴重、道岔直尖轨、钢轨波磨、一系悬挂等将发生变化,用于检测轮轨数据的列车通常为特定列车,假设列车的状态固定,列车的运行速度属于变量,在不同的运行速度下,轮轨道岔、弹条、钢轨状态均随着列车运行速度的变化而改变[6-7]。该轮轨数据检测可以真实反映轨道线路的轮轨关系情况,在不同的高铁线路轨道内具有相同的限度值,通过轮轨数据检测获得某段轨道线路的弹条高频激振频率为:

式中,f表示高铁轮轨弹条高频激振频率;γ表示高铁轮轨钢轨波磨;f1表示高铁轮轨弹条固有频率;β表示钢轨轨距角。通过计算得到的高铁轮轨弹条高频激振频率,为高铁轮轨关系的检测提供了判定依据[8-9]。当高铁线路轨道内的限度值不同时,通过高铁轮轨数据检测,可以获得高铁轮轨作用力随速度限度值的变化情况,由于高铁轮轨作用力与速度紧密相关,高铁轮轨关系轨检可以更有效地分析不同速度限度值下,高铁轮轨中的钢轨、弹条等是否满足列车运行要求。

采用“单周期双桥路正弦余弦合成法”,对高铁的垂向力和横向力进行测量,在车轮旋转一周后,进行再次测量,分析灵敏度,根据分析结果得到正弦周期,确定相位差,根据相位差分析正弦与余弦之间的关系,通过三角函数对测量的灵敏度进行计算,确定车轮的转角位置,从而得到恒定结果。

在不同的高铁速度限度值下,高铁道岔直尖轨受力F为:

式中,α表示道岔打磨角度;δ表示高铁速度限度值;λ表示尖轨应力。高铁道岔角度通常可以认定为常数,根据检测出的高铁轮轨数据,可以从列车运行安全的角度对高铁轮轨状态进行评估,如果在高铁轨道的某个路段,轮重减载率、轮轨道岔应力、弹条高频激振频率等数据检测数值异常,超过规定的限度值,说明出现了轮轨关系匹配不均,该位置存在一定的安全隐患,应该根据具体安全问题进行及时维护,以保证高铁的安全、稳定运营[10-11]。

2 基于DCAE-CNN 的高铁轮轨关系自动化检测

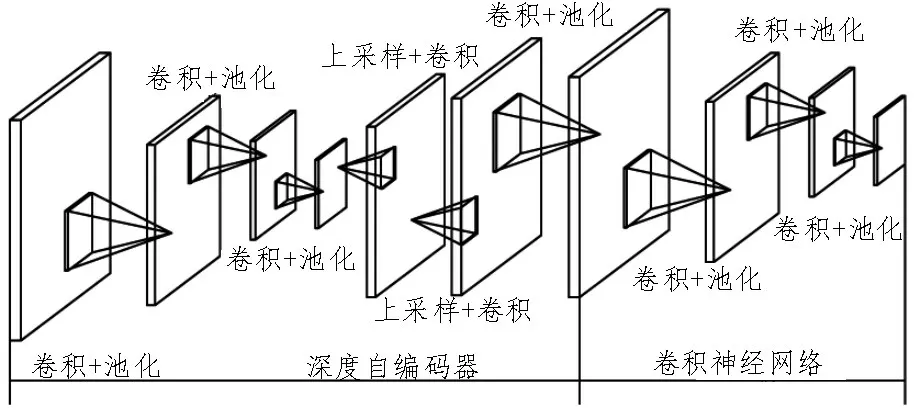

根据以上高速铁路轮轨数据检测结果,在高速列车高速运行的背景下,可能发生脱轨。监测过程中,轨道不平顺,一旦列车在运行过程中发生振动,高速铁路轮轨间的作用力将增大,严重影响列车运行的稳定性,因此,采用DCAE-CNN 对该高铁轮轨关系进行自动化检测[12-14]。CNN神经网络目前在自动化检测方面具有很高的优势。DCAE(Deep Convolutional Auto Encoder)也叫作卷积自编码器,是一种网络架构,可利用编码进行数据压缩,解码过程是对编码结构进行重构,利用DCAE 结合CNN 卷积与池化操作,实现高铁轮轨关系的自动化检测。DACE-CNN 结构图如图1 所示。

图1 DACE-CNN结构图

根据图1 可知,DACE-CNN 结构由深度自编码器和卷积神经网络两部分组成,在深度自编码器中,拥有5 个卷积+池化层,从不同的方向进行卷积和池化,设置一个上采样+卷积层,从两个不同的方向同时进行卷积。在卷积神经网络中,拥有三个卷积+池化层,以单方面的方式来传递信息。

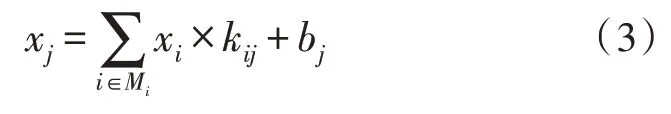

选用CRH380B-002 检测列车进行高铁轮轨轨道状态检测、轮轨关系检测、受电弓检测、轮轨动力学检测、通信信息检测、信号源检测、钢轨数据检测等,采用CNN 方法,构成高速列车轮轨关系检测神经网络,在运行速度为400 km/h 的行驶态势下,检测轮轨关系,包括高速道岔的表层状态,弹条的裂变情况,轮轨间垂向力、横向力、纵向力的受力状况,并根据检测出来的高铁轮轨数据,对对应的轮轨关系进行检测、分析,对轨道进行养护。由轮轨数据可检测出高速道岔出现了非工作边的纵向水平裂纹,通过DCAE-CNN 轮轨关系检测神经网络的卷积操作,通过卷积运算分析水平方向的裂纹状态,计算公式为:

其中,xj表示轮轨关系检测神经网络的输入特征;Mi表示导致高速道岔直尖轨出现纵向水平裂纹的原因集合;xi表示轮轨关系检测神经网络的输出特征;kij表示卷积层内部的卷积核;bj表示偏置的卷积层。

通过该计算公式可获得高速道岔直尖轨纵向水平裂纹数据,分析高速裂纹的出现原因,从一侧到另一侧偏移,使高速道岔直尖轨受力增加,直尖轨应力增大,道岔非工作边与轮轨轨顶交角未倒圆,因此导致水平裂纹的出现[15]。

高铁轮轨在行驶过程中,会受到冲击力的影响,随着冲击力的增加,轨道对平顺性的要求越来越高,因此,检测高铁轮轨关系要考虑轨面短波是否平顺,采用抑制法降低轨面短波,防止冲击振动导致的巨大轮轨作用力。

分析剧烈行车过程车辆部件是否正常,如果存在伤损和被破坏路面,则轨道的检测结果会受到很大的影响。

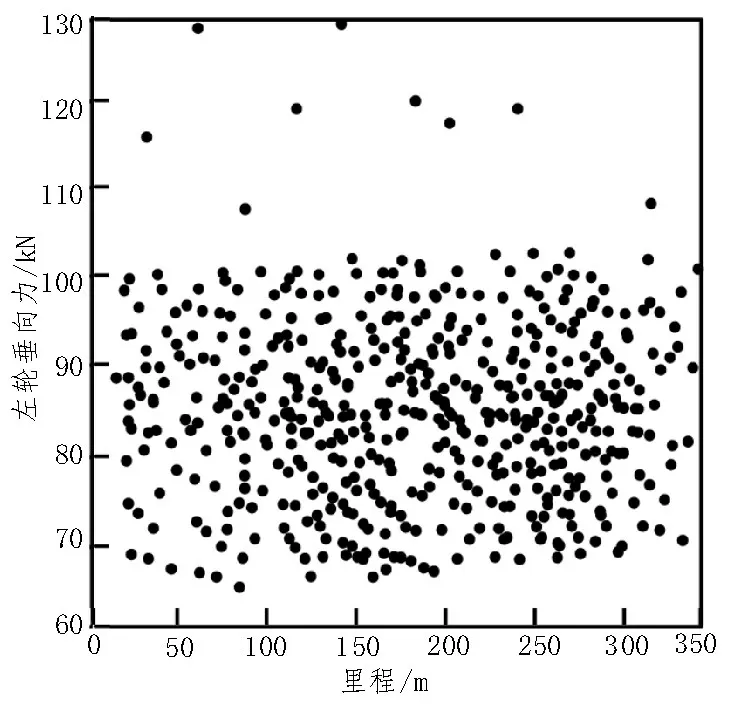

除了高速道岔轮轨关系出现异常外,由轮轨关系数据检测结果可知,弹条出现了断裂。在对弹条断裂情况进行分析与检测时,需要对弹条断裂数据进行分析。为了保证弹条断裂数据检测的有效性,弹条断裂数据分析频率为数据采样频率500 Hz 的一半,即弹条断裂时,轮轨纵向力、横向力数据采用250 Hz 进行低通滤波,滤波后的弹条断裂数据采用4 m 滑动进行平均处理,划分弹条断裂检测数据样本,得到不同的样本集,训练样本在训练完成后统计每个样本的弹条数据垂向力的最大值。弹条数据左轮垂向力随曲率分布散点图如图2 所示。

图2 左轮垂向力随曲率分布散点图

由图2 可知,弹条左轮垂向力最大值主要分布在65~100 kN 之间,有几个超出了100 kN,弹条左轮垂向力最高为130 kN,而额定垂向力标准值为110 kN,说明弹条受到了较大的应力,弹条轮轨间产生了高频振动,振动频率高达640 Hz,该振动频率与扣件弹条固有频率较为接近,由于共振效应,弹条出现疲劳损伤而发生断裂[16]。左轮垂向力以比较均匀的方式分布在65~100 kN 之间,这也间接证明了里程对左轮垂向力不会产生较大的影响。当左轮垂向力超过这一范围,需要引入抑制法对左轮垂向力加以控制,确保左轮垂向力能够回到标准范围。

通过轮轨关系自动化检测结果可知,高速铁路运行安全性具有较大裕量,是高速道岔与弹条属于高铁运营的重要环节,一旦出现轮轨关系匹配不均现象,将严重影响高铁的安全与稳定,为了创造安全、舒适的行车环境,需要对其加强检查与养护。

3 实验研究

为了验证提出的基于DCAE-CNN 的高铁轮轨关系自动化检测方法的有效性,选用所提方法和传统的文献[3]方法和文献[4]方法进行实验对比。

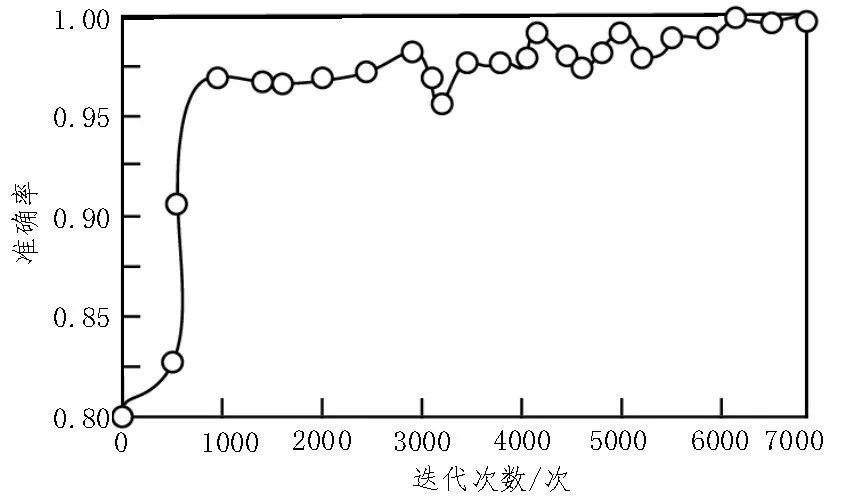

分析高铁轮轨关系检测结果与实际结果的误差,从而确定高铁轮轨关系检测结果准确率,得到平均准确率随迭代次数变化情况的实验结果如图3所示。

图3 高铁轮轨关系检测结果准确率

根据图3可知,随着迭代次数的增加,基于DCAECNN 的高铁轮轨关系自动化检测方法得到的平均检测准确率实验结果也在逐渐增加,当迭代次数达到6 000 次后,基本达到稳定,迭代结果准确率接近1.00。这是因为其以连续的方式分析了影响测量过程的主要因素,动态确定解决方案,保证测量结果的准确率,且测量过程引用了单周期模型,不仅能够提高灵敏度,而且能够降低检测高铁关系的计算复杂性,保证分析过程对转角的恒定灵敏度不会产生依赖。

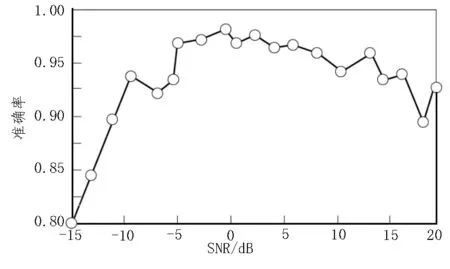

噪声条件不同的情况下,准确率实验结果如图4所示。

图4 不同噪声下检测结果准确率

观察图4 可知,在SNR 为负值时,检测结果的准确率逐渐增加,当SNR 为0 时,所提方法检测结果开始达到峰值,随着SNR 的增加,所提方法检测结果准确率急剧下降。

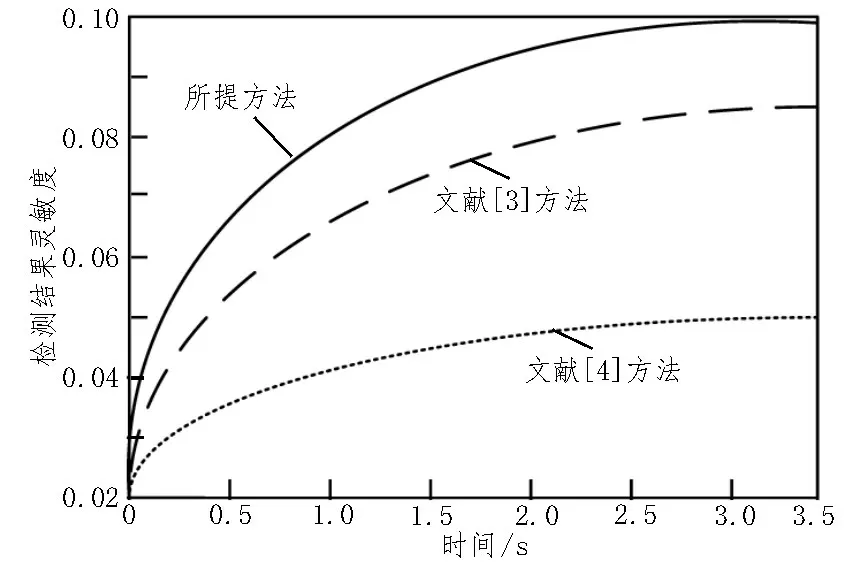

在输出过程中,输出信号的灵敏度和串扰输出信号的灵敏度以恒定的方式输出,信息解耦过程更加简单,解耦结果更加有效。在检测过程中,高铁轮轨的接触点可能会出现横移位置变化,所提方法引入了抑制法,确保接触点出现的位移变化很小,从而简化了检测方法。为了更好验证检测结果,设定对比实验,结果如图5 所示。

图5 高铁轮轨关系检测结果灵敏度

观察图5 可知,随着检测时间的增加,所提方法和传统检测方法在分析高铁轮轨关系过程中,都能更加灵敏地实现检测。该文方法在0~1.5 s 之间,检测结果灵敏度较低,但增长较快,当检测时间超过1.5 s 后,检测结果灵敏度趋于稳定,这是因为所提方法在理论上进行了加强,通过卷积运算分析水平方向的裂纹状态,简化分析灵敏度波形,在检测过程,减少了组件数量,确保结果的可靠性。

4 结束语

良好的高铁轮轨关系能够保证高铁安全、稳定运行,然而一旦出现轮轨关系匹配问题,将会严重影响高铁行车安全,为了改善高铁轮轨关系,需要对高铁轮轨关系进行自动化检测,为缓解检测精度低、检测时间长的问题,提出了基于DCAE-CNN 的高铁轮轨关系自动化检测方法,通过该检测方法实现了高铁轮轨关系的自动化检测,消除了钢轨波磨,能够更有效地指导高铁维修部门及时进行养护维修,保证高铁的稳定运行。

但该方法还存在一些不足,在高速道岔直尖轨受力求值上还需要进一步进行完善,且需要进行深入研究,使其实际应用效果和推广价值进一步扩大。