论黄钠铁矾渣资源化利用

杨德骏,陈云嫩

(江西理工大学江西省矿冶环境污染控制重点实验室,江西 赣州 341000)

红土镍矿是一种重要的金属矿产资源,具有分布广、提炼成本低、工艺简单且成熟等特性,被广泛用于湿法镍、钴冶金生产中。由于红土镍矿难以通过选矿提高矿石品位,因此在回收金属镍、钴的同时,湿法工艺往往产生大量废渣,其中黄钠铁矾除铁渣占比最大。相比中和水解除铁,黄钠铁矾渣具有夹带金属少、渣粒粗、渣过滤性能好等优点[1-2],渣中主要成分为Fe2O3、MgO、SiO2、Al2O3和CaSO4,同时含有少量铜、镍、钴、铬等金属化合物。常规处理方法是用石灰中和后堆存,但是堆存环境变化会导致黄钠铁矾渣发生分解反应,生成污染环境的物质。

1 黄钠铁矾渣资源化利用

当前,我国生态环境问题比较突出,随着生态文明建设的推进,资源化利用技术得以迅速发展。目前,黄钠铁矾渣资源化利用主要有作为炼铁原料、回收有价金属、制备铁系产品、生产建筑材料等方式。

1.1 作为炼铁原料

本工艺在高温环境下分解黄钠铁矾渣,并利用还原物质或还原氛围将其还原成金属,最后综合回收生成的氧化物,以达到资源化利用目的[3]。本工艺虽然可以回收铁系金属,但降低了熔炼设备的冶炼效率,增加了能源消耗,重复加工也增加了生产成本。同时,大部分湿法冶炼镍、钴工厂及周边未配有炼铁厂,因此本工艺难以实施,可行性不高。

1.2 回收有价金属

黄钠铁矾渣成分复杂,特别是在除铁过程中形成强吸附力的Fe(OH)3[4],导致渣中不仅有镍、钴、铜,还吸附较多杂质元素。同时,由于生产工艺、原料、操作过程控制各异,黄钠铁矾渣组分波动较大,含铁18%~25%、硫10%~13%、钠4%~9%、硅1%~4%、镍0.05%~7.00%、钴0.1%~2.0%、铜0.5%~1.0%,杂质元素铅、钡、锌、锰、钙、镁等共占约1%,砷、铋等金属存在有无、多寡现象。黄钠铁矾渣具有3个显著特点。一是铁、硫、钠等含量高的金属几乎没有市场价值;二是铅、锌、锰、钙、镁等杂质元素难以去除,易影响产品质量,处理不当反而会导致生产系统瘫痪;三是其他杂质,如活性炭、树脂、砂石等,虽然其对整体生产是有益的,但其成分复杂,难以分解。黄钠铁矾渣含有少量的镍、钴、铜等有回收价值的金属,但无论是其他元素(铁、硫、钠),还是杂质元素(铅、锌、锰、钙、镁等),几乎没有回收价值,且铅、砷、铋等现有工艺难去除或去除成本高。现有主流的有价金属回收工艺难以满足回收要求,短期内无法实施,但随着工艺的进步、科技的发展,未来回收有价金属必然是主流选择。

1.3 制备铁系产品

黄钠铁矾渣生产铁系产品,具有较高的研究价值和广阔的市场前景,主流的研究方向包括铁粉类、铁系颜料类和铁盐类无机化工产品。其中,铁盐类又以铁渣综合利用项目居多。目前比较热门的研究方向还有利用黄钠铁矾渣制备铁黄,所制的纳米级铁黄具有量子纳米特性,其具有优越的光性能,对紫外线的吸收和屏蔽效率高,被广泛用于涂料、汽车漆、皮革等方面[3]。

1.4 生产建筑材料

我国经历了依靠资源消耗来实现经济快速增长的粗放型经济发展模式,新时代,节约资源、提高资源利用率成为新的发展基本出发点,也是建设资源节约型环境友好型社会的重要环节。同时,建筑节能后劲十足,不仅是直接、有效的节能途径,也能缓和资源供应压力大的问题。现阶段,从工艺技术、经济附加值和投资而言,黄钠铁矾渣生产建筑材料都具可行性。

2 黄钠铁矾渣生产蒸压类建筑材料

蒸压类建筑材料原料主要是水泥、石灰、砂等,经研究,黄钠铁矾渣中Fe2O3、SiO2、Al2O3、CaSO4可以代替部分水泥、砂等硅质材料,CaSO4可代替部分石灰,从而节约资源使用量,降低生产成本,而且水泥、石灰等胶凝材料反应生成的水化硅酸盐凝胶能很好地固化重金属离子,所生成的重金属硅酸盐不溶于水,在自然环境中可以达到稳定且长期固化重金属离子的效果。这种固化方法可以避免煅烧、烧结等火法工序,不仅避免SO2、CO、硫化物等污染气体产生,也避免黄钠铁钒渣中有毒有害物质的分解挥发,从源头上解决环境污染问题。

2.1 反应机理

利用黄钠铁矾渣、水泥、砂等原料生产蒸压类建筑材料,三者在蒸压养护条件下发生一系列反应,整个反应体系可视为“CaO-SiO2-H2O”反应。其中,钙质原料为黄钠铁矾渣中的氢氧化钙和水泥水化反应生成的氢氧化钙;硅质原料主要为黄钠铁矾渣(以非晶态形式存在的硅质材料)和细砂中活性二氧化硅。钙质材料与硅质材料加水拌合后,在水热条件下(190 ℃饱和蒸汽中)发生化学反应(CaO+SiO2+H2O→含水硅酸盐物质),生成水化硅酸钙、托贝莫来石等水化产物,同时可能生成含有与C-S-H凝胶组成相近的微晶体和凝胶体。这些微晶体彼此连生、咬合,加之凝胶体的填充、胶结,使得反应后物质产生抗压强度。另外,黄钠铁矾渣为酸浸法镍冶炼工艺产生的废渣,原生矿物在冶炼过程中被强酸侵蚀,整个结构已被破坏,产生较多缺陷,有利于水化反应进行。同时,堆存过程采用石灰石中和处理,渣中析出新物相,同样有利于整个反应进行,使得制品强度提高。

2.1.1 各阶段反应

搅拌混合阶段,硅质原料颗粒与钙质原料颗粒相互反应。在坯体形成阶段,颗粒相互靠近、接触、挤压,使得坯体具有一定强度。

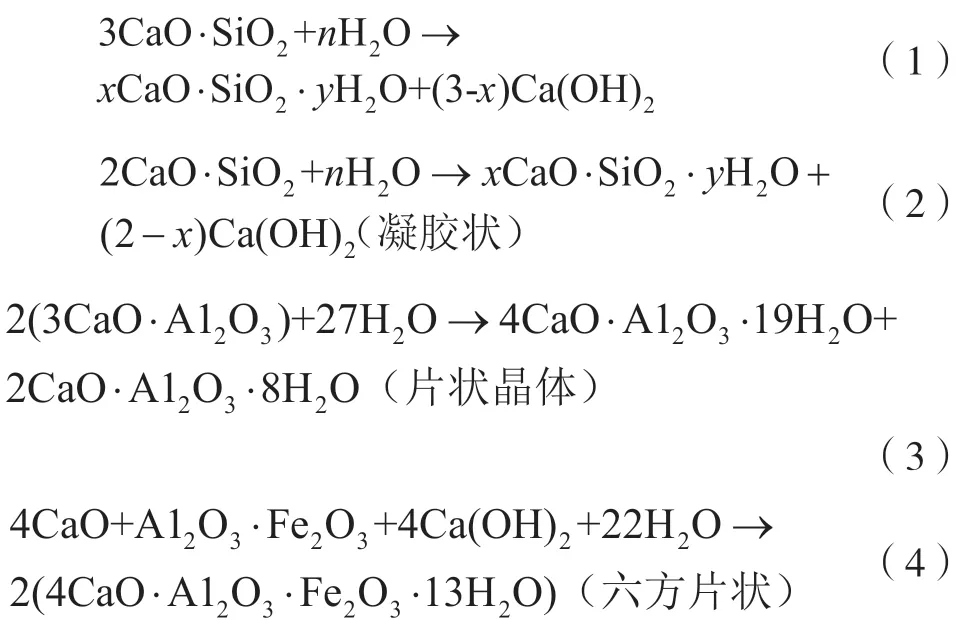

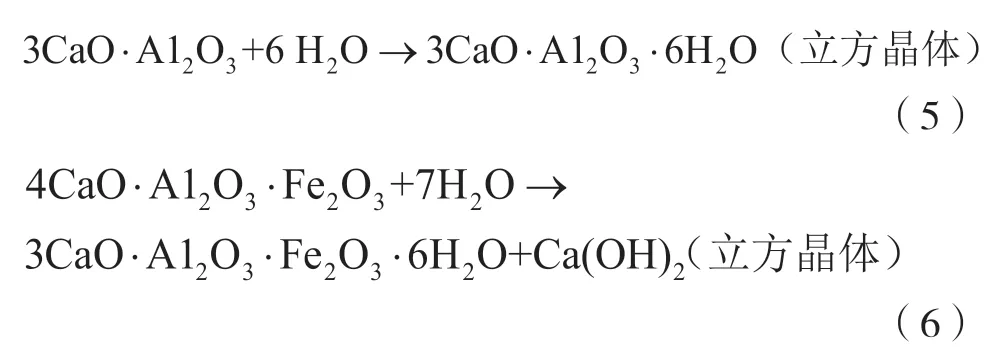

静停阶段,由于钙质材料的溶解,颗粒间的孔隙水不断碱化,某些活泼组分开始发生反应,无定型的SiO2发生溶解,并与钙质材料反应生成C-S-H凝胶,水泥中硅酸盐发生反应。本阶段水化反应主要有

蒸压养护阶段,蒸压釜通入蒸汽后,蒸汽冷凝在砖坯表面,并渗透到制品孔隙中,加热制品和其中的水分。在高温水热环境中,部分硅质材料溶于液相,并与液态氢氧化钙反应生成所需的硅酸钙[5-7]。生成的水化物溶解度较低,因此很容易使液相饱和。溶液中的水化硅酸盐达到饱和状态,即析出晶粒。各种硅质材料的溶解速率各异,硅质材料反应生成的产物在液相中的迁移速率存在差别,导致硅酸钙最先生成并吸附在砂粒表面,然后以此为晶核逐步填充孔隙。随着温度不断上升,原料矿物颗粒表面开始形成新生矿物。随后,新生矿物结晶、长大,形成凝胶体和胶结体,并将骨料和未反应原料颗粒胶结起来,形成坚硬的硅酸盐混凝土结构。该阶段包含水泥水化反应和硅钙三组元体系反应。水泥水化反应为

钙质材料与硅质材料发生反应,蒸压温度小于200 ℃时,CaO-SiO2-H2O体系主要生成水化硅酸二钙(C2SH2)、双碱水化硅酸钙C2SH(A)和C2SH(B)混合物、托贝莫来石等。具体反应为

2.1.2 重金属离子固化

黄钠铁矾渣含有一定的重金属离子,为避免其砖制品有重金属离子溶出污染环境,要对重金属离子进行固化。硅酸盐水泥的水化产物主要是C-S-H凝胶[8],它具有表面能高、吸附离子能力强的特点,既可以进行物理吸附,也可以进行化学置换。同时,它可以控制镍、铜、铁等常见金属离子的迁移,也可以少量控制钠、钾等活泼金属离子的迁移,具有很强的吸附和稳定固化效果。最终,C-S-H凝胶固化后,利用化学吸附作用吸附渣中游离的金属离子,将其包裹于矿物晶格内,使其成为水化产物的一部分,从而固化金属离子。

2.2 黄钠铁矾渣生产加气混凝土砌块

传统砌块制备工艺以硅质材料和钙质材料为原料,以铝膏为发气剂。这种建筑材料具有质量轻、保温隔热率高、强度高、易加工、环境适应能力强等特性,广泛应用于填充墙。

2.2.1 生产工艺

将黄钠铁矾渣、生石灰、石膏混合,放入球磨机加水制浆;在搅拌机混合时,依次加入高效减水剂、水泥、生石灰和铝粉等原辅料;将制好的料浆注入模具,然后静置养护,得到初坯;初坯切成所需规格后在一定压力和温度蒸汽养护数小时,得到成品。产品强度等级、放射性及浸出毒性均符合相关标准要求。

2.2.2 发展前景

20世纪中期,我国才开始进行加气混凝土砌块研究,起步较晚,但起点高,发展快速。“十三五”时期,其生产规模得到扩大,技术装备和产品质量有了显著提高。截至2020年底,我国已有2 000余家生产企业、近百家装备制造及相关配套企业,产能增涨至3亿m3。随着建材市场的发展和改革,禁止使用实心黏土砖的政策陆续落地,蒸压加气混凝土已逐渐代替黏土实心砖作为新型墙体材料在市场中推广,特别是对于地少人多的地区来说,蒸压加气混凝土技术更是对墙体材料改革起到积极推进作用。

2.3 黄钠铁矾渣生产蒸压砖

蒸压砖的原料是粉煤灰、矿渣和灰砂等,其以石灰、石膏以及骨料等作为添加剂,经制坯、高压成型、高温蒸汽养护等工序制成[6]。蒸压砖具有良好的抗冻性与吸水性,耐高温,耐化学腐蚀,自重小,保温隔热和防火性能好。蒸压砖主要用于高层建筑的填充,起隔热、保温、保湿及部分承重等作用。

2.3.1 生产工艺

将黄钠铁矾渣、水泥、细砂及添加剂称重,混合搅拌,然后送至轮碾搅拌机再次搅拌,为改善产品质量,保证物料塑性,要充分压实并均匀;物料送至储料仓储存备用,压制时送入高压成型机;压制的坯被牵引车牵引至蒸压釜内进行高温蒸汽养护,养护后出釜,即为产品。产品强度等级、放射性及浸出毒性均符合相关标准要求。

2.3.2 发展前景

目前,蒸压砖主要应用于民用建筑,具有节能、隔热保温、质量轻、强度高等特点,同时也是国家产业政策优先支持发展的新型墙体材料,符合节能减排要求。固体废物不仅会对土地、水和大气等环境造成污染,而且其堆存占用宝贵的土地资源。当前,国家禁止使用黏土砖,同时出台政策鼓励发展蒸压砖。生产企业可享受税收减免、政策性贷款等政策。黄钠铁矾渣生产蒸压砖不仅响应了推广新型墙体材料的政策,也符合生态文明建设要求。

3 结语

黄钠铁矾渣的资源化、无害化利用不仅能减少环境污染,而且能变废为宝,提高资源利用率。在国家推广绿色低碳理念的今天,黄钠铁矾渣的资源化利用技术研究对企业的持续发展具有积极意义。为提高黄钠铁矾渣综合利用率,要多学科联合进行无害化、减量化与资源化研究,不断发展和革新污染治理技术,同时结合黄钠铁矾渣特性,制定科学的资源化利用方案,在经济、环境、社会等方面取得共赢。