基于某步进电机装配的自动拧螺丝机构设计

王玉华,宋新月,戴旭升,曹陶敬,赵 聪

(安徽农业大学 经济技术学院,合肥 230000)

0 引言

步进电机属于感应电机的一种,是将脉冲信号转换成相应角位移或线位移的电动机,由内部电机及外壳组成[1],内部电机与外壳通过螺丝连接,正面螺丝数量4个,通常在螺丝锁付工位上工人通过锁付工具锁紧螺丝,耗时20s~30s,生产效率低下,同时单调乏味的工作导致工人厌倦,人员流动大,最终致使产品稳定性差,螺丝锁付工作逐渐成为企业生产效率提高的瓶颈。因此智能生产线自动拧螺丝机构的产生对企业生产效率的提高具有促进作用。

近年来,国内外学者对智能生产线自动拧螺丝机构进行了相关研究,例如Antonio H.J Moreira[2]等人利用嵌入式电脑开发了自动拧螺丝系统,该系统能对加工过程和信息进行实时监控,但电脑拓展性和处理能力有限,对复杂的数据难以处理。姚文钦[3]基于伺服系统设计的高速拧螺丝系统虽然实现了多种产品共用,但该系统编译能力有限,同时对于产品的锁付质量未进行外观检测,对废品的处理也未给出详细工艺方案。王月芹[4]等人利用PLC重新设计了螺丝自动化控制系统,提高了螺丝锁付过程中的控制能力,有效的提高了生产效率和产品质量,但电批移动路径仍为传统的直线运动,直线运动距离较曲线更长,运动耗时也随之加长。贾广田[5]开发的自动螺丝机控制系统采用两块STM32微处理器,分别开发人机交互触摸屏和运动控制器,虽然该系统对路径进行了优化,但该系统存在成本高,编译难度大,模块更换困难等不足。

综上所述,大长径比螺丝的锁付机构设计及电批路径优化尚存在空缺,完整的拧螺丝机构设计也鲜有论述。本文基于某步进电机,针对大长径比螺丝锁付工序进行拧螺丝机构设计,该机构采用管道吹送螺钉,详细设计了螺丝锁付的控制软件和主流程工艺,同时对锁付路径进行优化,最终以某款电机为加工对象进行实验,证明了该机构的有效性和可靠性。

1 自动拧螺丝机电气控制系统设计

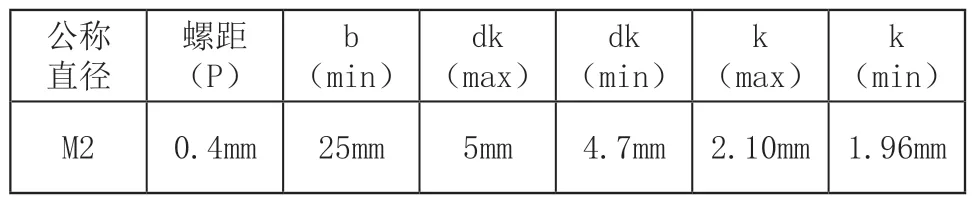

步进电机螺丝如图1所示,公称直径为M4,螺丝长度L为31mm,由图可以看出螺丝为十字槽螺丝,详细参数如图表1所示。其中螺丝长度与螺丝直径比值L/d=5.6,属于典型的大长径比螺丝,为保证在自动锁付过程中螺丝进给的稳定性,输送方法使用吹气式,由于大长径比螺丝长度远远大于吹气管道内经,螺丝在传送过程中不会发生反转,同时锁付电批有专门的中空马达,保证螺丝能平稳输送至拧紧端口。

表1 螺丝参数

图1 大长径比螺丝

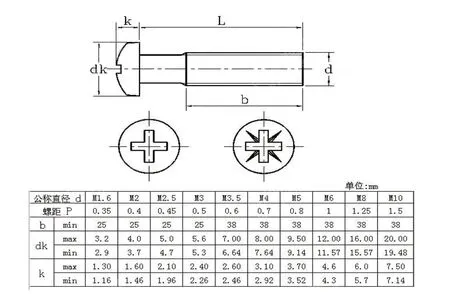

智能拧螺丝机使用三轴电批,根据不同的电机类型,选择与之相对应的拧螺丝程序,对步进电机进行拧螺丝工作。为提高锁付效率,需使用多轴联动并对外部设备反馈信息进行处理,而PLC加触摸屏方案具有稳定性高、人机交互性好的特点,有利于螺丝锁付的控制,故采用PLC加触摸屏与电批联机,电批与PLC设备联机展示图如图2所示。其中PLC设备采用S7-1200型号,S7-1200是模块化的中小型PLC,采用模块化结构,使用搭积木的方式来组成系统,用户可以根据系统的具体情况选择合适的模块,维修及更换模块方便,同时具有强大的联网通讯能力,满足智能拧螺丝机的控制要求。电批本体与驱动器配套使用,不能和其他轴电批驱动器互换,安装及接线时要使电批本体序列号与驱动器序列号保持一致性。该设计适用螺丝范围为M1~M6,适用螺丝材料为铁、铜和不锈钢等,适用的螺丝花型与表面处理方式多样,完全满足工业螺丝锁付需求。

图2 电批与PLC设备联机展示图

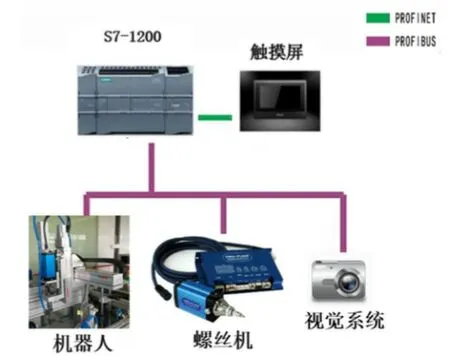

2 锁付工作流程设计

自动锁螺丝机开启后系统会自动配置相应装配参数,料盘搬运电机至拧螺丝机工作区域,计数传感器检测料盘到位后输入信号至PLC,随后PLC输出信号到定位机构固定料盘,随后搬运机构搬运电机到拧螺丝平台,并通过检测系统反馈电机在拧螺丝平台的信号,PLC根据上述反馈,按照电机的类型输送对应的螺丝并完成锁付。锁付结束后由智能拧螺丝机输出信号给PLC,使搬运机构再次把电机从拧螺丝平台送回料盘,运输到抓取机构,计数传感器感知料盘到位后传递信号至定位机构固定料盘,抓取机构抓起电机旋转180°进行视觉检测,通过视觉检测产品是否合格的信号输入PLC进行处理,合格则送到充磁区,不合格则送到废品区。不合格产品继续通过PLC反馈,推料机构感应料盘到位后,升高推料底盘,推杆把料盘推往废品传送带,使废品送往废品区,在废品区发出的信号传输给AGV小车,使AGV小车将废品搬走。依据智能拧螺丝单元的功能需求,拟定工艺流程如图3所示。

图3 螺丝锁付工艺流程图

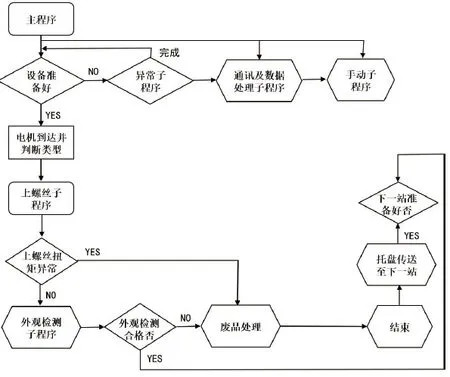

3 锁付路径优化

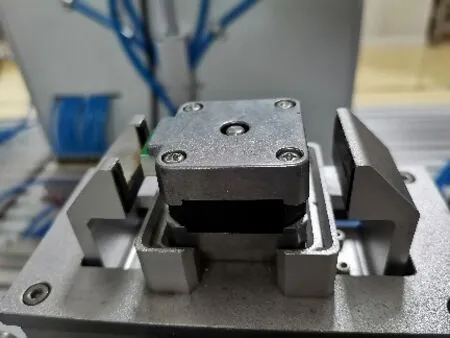

基于某款步进电机如图4所示,该步进电机拧螺丝面平整,料盘将其固定好后螺丝面与电批Z轴垂直,螺丝通过吹气系统输送至螺丝孔端部。由于螺丝分别处于端盖四角,故在锁付过程中不论选择顺时针或逆时针锁付都很容易引起端盖翘曲,严重时将影响最后需锁付螺丝的对准,未正确入位的螺丝在锁付过程中易产生错动,从而导致拧螺丝机的损坏和工件表面的划伤。为保证螺丝正确入位,锁螺丝机采用对角锁付,通过修改拧螺丝子程序中的识别顺序,保证在锁螺丝过程中的锁付质量。

图4 某款步进电机

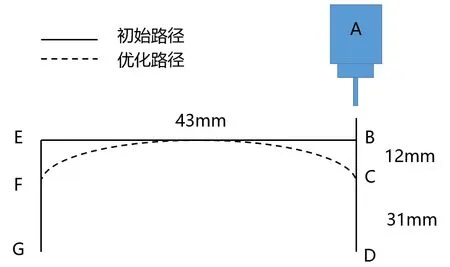

通过分析螺丝锁付流程可知,为提高锁付效率,除了提高锁付电批的移动速度和锁付转速,缩短移动路径同样可以节省时间。通常电批移动路径如图5所示,锁付前位于零点位置A,当开始进行锁付动作时移动至螺丝孔上方位置,延Z轴下降至C,此时螺丝通过吹气供给系统被搬运至C处,最终螺丝被锁付下降至D。锁付完成后电批先后移动至B、E、F、G完成对角螺丝的锁付,其中CD、BC和BE直线距离分别为31mm、12mm和43mm。通过研究路径发现在电批在锁付过程中移动路程仍有优化空间,同时锁付前后进行6次加减速,频繁的加减速会引起机台震动,影响螺丝的锁付质量。

图5 电批移动路径

综上所述,对现移动路径优化,优化结果如图3中虚线所示,电批对第一个螺丝锁付完成后从C点弧线移动至F点,为保证移动过程中不产生干涉,CF路线为椭圆路径,长轴为两螺丝孔直线距离,短轴为不发生干涉的点C至B的距离,由于路径DC与CF衔接夹角大,故在移动过程中无较大速度变化,缩短了频繁加减速的时间。同时由于弧线相较于多段直线路程更短,故在移动过程中缩短时间,提高了效率。通过将优化后的路径嵌入PLC程序试运行,电批能够按照优化路径移动,移动过程中不发生干涉。

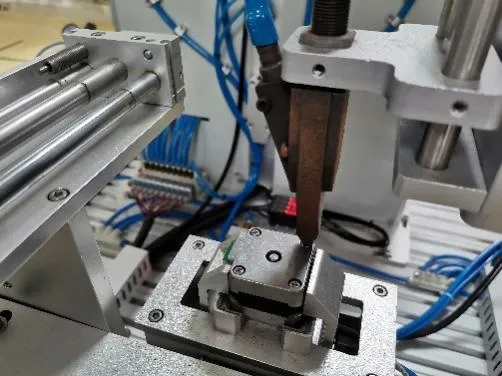

4 实验

以图4步进电机为实验对象,使用设计后的自动锁螺丝机构对步进电机进行锁付实验,实验60个共计240个螺丝,同时为对比优化路径与初始路径,其中30个电机采用初始路径锁付,30个电机采用优化路径锁付。实验过程中记录锁付时间和电批移动时间,同时记录螺丝锁付系统信息,锁付现场如图6所示。

图6 锁付现场

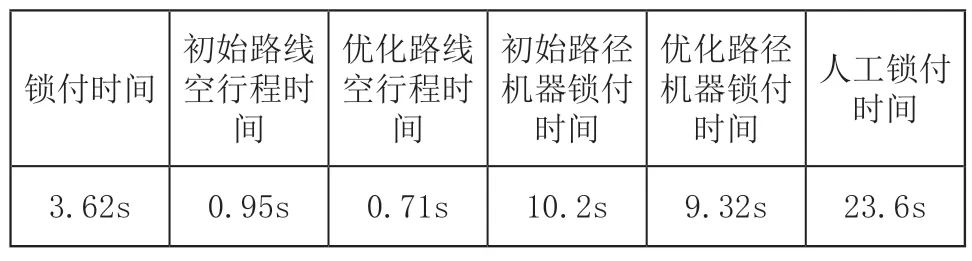

为避免电批运动过程中加速及减速过程所造成的速度不均匀现象,不能单纯的采用分段控制速度的方法,而应该根据电批运动坐标变化,动态监控电批运动过程中的各时间节点,精准得出各运动过程中的时间,主要为锁付时间(CD段)和空行程(CF段)时间,每次记录的时间取平均值,同时使用人工锁付电机10个,并记录人工锁付时间平均值。通过记录整个锁付过程,得出各个阶段时间如表2所示。

表2 实验结果

由实验结果可知,在相同锁付质量下,优化路径机器锁付时间较初始路径机器锁付时间缩短了8.6%,而自动拧螺丝机构锁付时间较人工锁付时间缩短了45.2%,锁付效率显著提高。

5 结语

本文通过设计自动拧螺丝运动控制机构,拟定锁付优化流程,结合PLC加触摸屏方案具有稳定性高、人机交互性好的特点,有利于螺丝锁付的控制,同时对初始锁付路径进行优化,使得优化后的路径在不产生干涉的条件下能够更快速的到达锁付位置。最后通过步进电机进行对比实验得出,相同锁付质量下,优化路径锁付时间较初始路径时间平均减少8.6%,而优化路径机器锁付时间较人工锁付时间平均减少45.2%,证明了该智能自动拧螺丝机构能够完成大长径比螺丝的锁付,起到了减少锁付时间,提高锁付效率的作用。