基于粒子群优化算法的散热器结构优化*

□ 齐 亮 □ 潘嘉科 □ 王 旭

上海电气富士电机电气技术有限公司 上海 201199

1 研究背景

电力电子装置是基于现代电力电子技术发展起来的电气装置,典型代表有工业驱动领域的变频器、新能源领域的变流器等。随着国家碳达峰、碳中和战略的实施,电力电子装置越来越多地应用于国民经济各个领域,发挥更为重要的作用。由于功率器件的开、关及导通都会产生一定的损耗与热量,因此电力电子装置离不开高效可靠的散热系统。如何开发出高效可靠的散热系统,已经成为电力电子装置研发过程中必不可少的重要环节。

目前,电力电子装置的散热方式主要有翅片风冷方式、水冷方式、微通道冷却方式等。其中,翅片风冷方式是最为常见的电力电子装置散热方式之一。翅片风冷方式主要由风扇强制风冷和翅片散热器组合完成,翅片散热器直接与电力电子装置的热源接触,将热源的热量散发掉,保证系统可靠运行。翅片散热器的散热效果与自身材料和结构密切相关,因此翅片散热器的研究主要集中于材料、结构、特性方面[1-3]。周子涵等[1]和张健[2]对散热器的肋片数量、厚度、高度等进行优化,以提升散热器的散热效果。Shih等[3]基于系统熵值最小进行散热器的结构优化,在一定程度上提升了散热效果,实现了散热器结构优化的有益探索。随着智能优化算法的发展,有些学者将智能优化算法引入散热器结构优化,如周振凯等[4]和姜旭等[5]将遗传算法应用于散热器的结构优化设计。

粒子群优化算法简单,易于实现,并且需要调节的参数不多,在解决优化问题时收敛性好。笔者将粒子群优化算法应用于散热器结构优化,以实现翅片散热器的参数优化设计,提高逆变器散热系统的效率,支持逆变器的工程开发。

2 散热器结构

常见的应用于逆变器等电力电子装置的翅片散热器,其结构如图1所示,主要由基板、翅片等组成。在散热器中,翅片厚度和间距均匀分布,强迫冷却风通过翅片将热量带走。

散热器的参数主要包括长度L、宽度W、基板厚度h、总高度H、翅片厚度δ、翅片间距S、翅片数量N等。在散热器内部,热量的传递过程由上基板热阻、翅片热传导热阻、翅片对流热阻共同完成,其等效电路如图2所示。

由图2可知,散热器热阻计算式为:

(1)

(2)

(3)

(4)

式中:RZ为散热器总传导热阻;Rth_b为基板传导热阻;Rth_fin为翅片传导热阻;Rth_A为翅片对流热阻;v为风速;ks为材料传导系数。

在逆变器等电力电子装置的开发过程中,通常首先根据散热量及实际装置尺寸要求,确定散热器的外形尺寸,并根据所确定的尺寸,对散热器的热阻进行优化,以保证在尺寸确定的基础上实现热阻最小、系统散热效果最好。由此,散热器的优化目标为:

min:RZ=f(W,L,H,δ,h,S,N,v)

(5)

其中,散热器热方面优化设计的约束条件主要由电力电子装置的安装及散热器的加工工艺来确定。

3 粒子群优化算法

粒子群优化算法是通过模拟鸟群觅食过程中个体之间的协作和信息共享的特点而建立的一种群体智能优化算法,主要依据鸟群觅食过程中寻求个体的速度及位置变化而展开寻优迭代计算,实现最优解。在粒子群优化算法计算中,每个粒子各自对应存在一个目标适应值,且每个粒子存在各自的飞行速度,跟随最优位置粒子搜索解空间。每个粒子在飞行过程中所找到的最优解称为个体最优,群体内所有粒子的最优解称为群体最优。在寻优过程中,每个粒子寻求个体最优位置和群体最优位置,进而保证群体最终获得最优目标[6-7]。

在粒子群优化算法中,以n个粒子作为初始化随机种群,每个粒子在d维空间中进行搜寻,以求得最优解。假设第i个粒子的位置Xi为[xi1,xi2,…,xid],速度Vi为[vi1,vi2,…,vid],xi1、xi2、…、xid为第i个粒子在一维至d维空间的位置,vi1、vi2、…、vid为第i个粒子在一维至d维空间的速度。在搜寻运动全过程中,第i个粒子所搜寻到的个体最优解P_besti为[p_besti1,p_besti2,…,p_bestid],整个粒子种群所搜寻到的最优解G_best为[g_best1,g_best2,…,g_bestd],p_besti1、p_besti2、…、p_bestid为第i个粒子在一维至d维空间的个体最优解,g_besti1、g_besti2、…、g_bestid为整个粒子种群在一维至d维空间的最优解。

粒子迭代进化式为:

vij(t+1)=ωvij(t)+c1r1(p_bestij(t)-xi(t))

+c2r2(g_bestj(t)-xij(t))

(6)

xij(t+1)=xij(t)+vij(t)

(7)

式中:i=1,2,…,n;j=1,2,…,d;p为迭代次数;r1、r2为[0,1]区间内的任意随机数;c1、c2为学习因子,分别代表粒子自身学习能力和全局学习能力;ω为惯性权重因数,用于控制迭代过程中前一次速度对目前状态的影响。

4 优化计算条件

笔者基于粒子群优化算法对散热器进行结构优化,并结合有限元分析,验证结构优化的合理性。

逆变器采用Ⅰ型三电平拓扑结构,为便于扩展,采用模块化设计思想,整个逆变器由六个功率单元组成,功率单元选用绝缘栅双极晶体管模块。为了保障逆变器在110%负载下长期稳定运行,散热系统选用翅片散热器,散热器外观如图3所示。

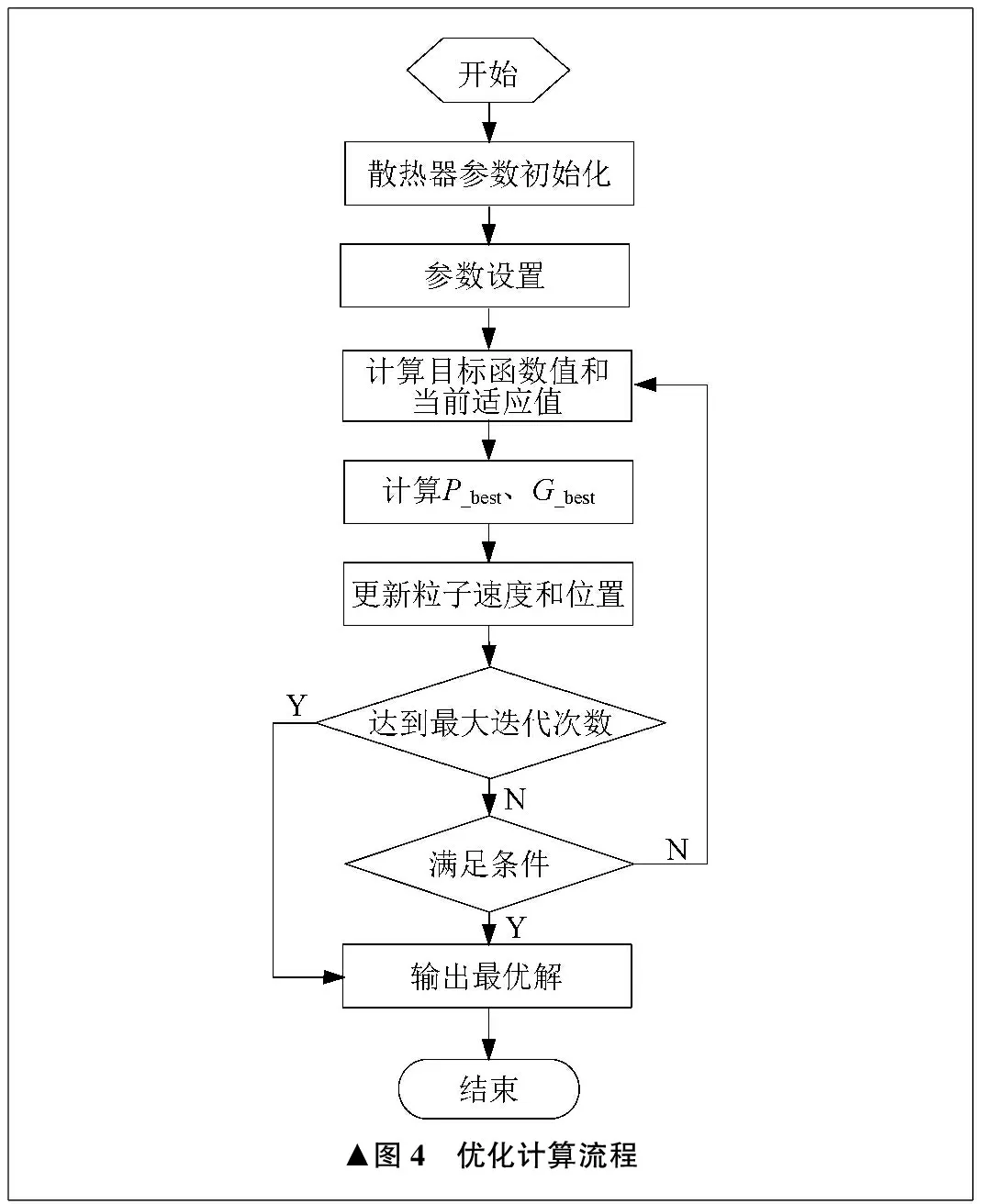

为了提高散热系统的散热效果,避免温升过大,利用粒子群优化算法对散热器的热阻进行优化,以式(5)为目标函数,具体优化计算流程如图4所示。

散热器长度、宽度、基板厚度等增大会减小热阻,但由于安装条件限制,这些参数选择不可能过大。散热器总高度、翅片参数、风速并非完全呈线性关系,热阻随着这些参数增大,会有先减小后增大的趋势,并且翅片厚度、翅片间距、翅片数量是相互约束的,翅片厚度还等受加工工艺限制。由此,优化主要针对散热器总高度、翅片厚度、翅片间距、翅片数量、基板厚度等参数进行,具体约束条件如下:基板厚度的约束条件为[5 mm,20 mm],散热器总高度的约束条件为[5 mm,150 mm],翅片数量的约束条件为[2,200],翅片厚度的约束条件为[0.2 mm,10 mm]。宽度、翅片厚度、翅片间距、翅片数量满足:

W=NS+δ(N+1)

(8)

S>0

(9)

根据安装条件,散热器长度、宽度分别为320 mm、375 mm,材质选择金属铝。

5 优化结果分析

根据以上约束条件,设置粒子群优化算法迭代计算次数为100次,对散热器进行结构优化计算,收敛趋势过程如图5所示。结构优化之后,散热器的热阻为0.014 K/W,比原散热器热阻减小约10%。

原散热器总高度为85 mm,翅片厚度为1 mm,翅片间距为2 mm,翅片数量为120,基板厚度为10 mm。经过结构优化,进行取整,相关参数确定为散热器总高度80 mm、翅片厚度1.5 mm、翅片间距2 mm、翅片数量105、基板厚度8 mm。

6 仿真验证

基于结构优化后的参数对散热器及逆变器主要功率器件应用SolidWorks软件进行三维建模,三维模型如图6所示。

在三维建模的基础上,应用SolidWorks软件自带的Flow Simulation工具包,设置优化确定的风速等,进行有限元仿真验证。

通过仿真,逆变器功率器件模块壳体平均温度约为111 ℃,最高温度为128.41 ℃,低于结构优化前的仿真温度。散热器结构优化后逆变器热仿真结果如图7所示。

7 结束语

针对电力电子装置散热器的设计开发需求,基于粒子群优化算法对翅片散热器进行结构优化。分析散热器结构与热阻等效电路,构建散热器结构优化目标函数,给出散热器结构优化流程,同时利用有限元仿真验证散热器结构优化结果,确认所用方法的可行性。