金属切削过程模拟技术在缸体AF240工序提升刀具寿命的应用

薛飞,黄忠,黄迪

1.上汽大众汽车有限公司 上海 201805

2.上海电机学院 上海 201306

1 序言

轿车发动机各零部件对制造精度和生产效率都有非常严格的要求,如何在满足产品质量和效率的前提下降低刀具成本成为重要课题。传统的刀具降本方法往往凭借操作人员的经验对现场使用的刀具加工情况进行分析,然后对刀具供应商提出修改意见,重新设计并制造新的试验刀具,再上机床进行试切。这个过程不仅周期太长,而且专用刀具的试制费用往往很高。

2 问题提出

缸体三线AF240工序采用GROB(格劳博)公司的专用机床,这是用一条输送线将22个机加工位连接在一起的,如图1所示。当上一个工位加工结束后,由输送机构将缸体抬起搬运至下一个工位进行后续加工。机加工位往往采用1个滑台上布置多个主轴同时加工(见图2),可以在一次装夹中同时加工多个孔系,保证各个孔系之间的相互位置。由于多个工位同时加工,每个工位的加工内容各不相同,加工的节拍也有快有慢,有些工位加工结束后仍需等待瓶颈工位加工结束才由输送机构搬运、输送工件。因此我们设想在不超过瓶颈工序节拍的前提下,将其他非瓶颈工序的转速和进给速度降低到最优值,来提高刀具寿命。但1台专机上有十几个工位,每个工位又有十几把钻头,如何快速高效地找到最合理的切削参数是问题的关键。

图1 机床布局

图2 卧式机床结构

此外还要指出的是,所用的麻花钻都是带内冷的整体硬质合金涂层麻花钻,当达到刀具理论寿命后统一替换,由刃磨车间对钻头修磨后继续使用。由于刃磨车间的条件限制和成本限制,所以修磨后的钻头不再进行涂层处理,1只钻头约修磨7~8次才报废,也就是说绝大多数时候使用的钻头都是没有涂层的,而设备供应商所设定的切削参数都是针对全新有涂层的刀具。因此实际使用中钻头往往过度磨损,造成切削抗力增大,引起加工孔位置度超差,甚至钻头折断。

3 圆锥磨法麻花钻几何模型的建立

3.1 麻花钻基体的建模

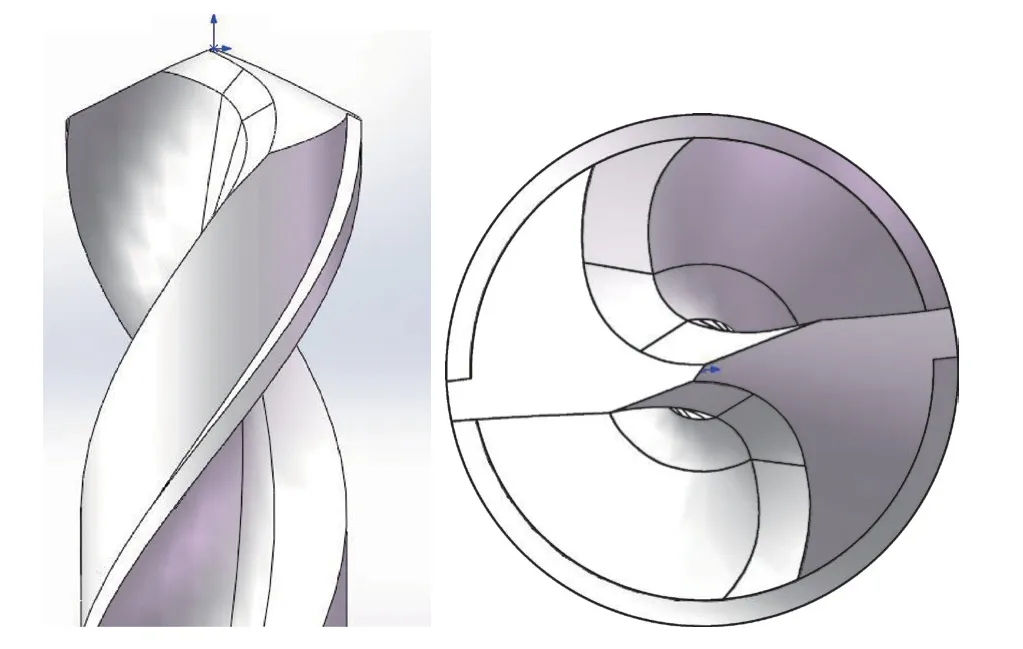

在SolidWorks软件中选择前视图平面作为草图绘制平面,根据刀具修磨图的尺寸,用直线圆弧命令绘制麻花钻横截面的草图(见图3)。根据螺旋角和导程的原理可以得到公式

式中,L为导程(mm);D为麻花钻直径(mm);θ为麻花钻外缘处螺旋角(°)[1]。

根据公式(1)计算出钻头螺旋槽螺距为60mm,按照计算结果绘制1条螺旋线,再以图3绘制的麻花钻横截面为轮廓,以螺旋线为路径生成麻花钻的基体(见图4)。

图3 麻花钻横截面草图

图4 扫描生成麻花钻的基体

3.2 麻花钻后刀面的建模

麻花钻的后刀面有“平面刃磨法” “圆柱面刃磨法” “圆锥面刃磨法”“螺旋面刃磨法”等多种不同磨法。实际生产中使用的是圆锥面刃磨法,这种刃磨方法切削刃强度高,易于在五轴数控工具磨床上实现[2,3]。

建立1个与麻花钻轴向平行,到轴心线距离为1/2钻芯厚度的平面作为绘制圆锥后刀面草图轮廓的基准面(见图5),再旋转草图生成圆锥面(见图6),并以此圆锥面切除麻花钻基体上的多余部分,得到麻花钻后刀面(见图7),最后绕麻花钻轴心线圆周阵列,得到另一个后刀面。

图5 圆锥草图

图6 旋转产生圆锥面

图7 麻花钻后刀面

3.3 横刃的建模

标准麻花钻的横刃处是60°的负前角,同时横刃处于靠近钻芯部分,线速度几乎为零,是切削过程中最恶劣的地方。修磨横刃不仅要缩短横刃长度,而且要增大横刃处的前角,同时还要磨削尾根棱处,增大钻头切削部分的容屑空间,以提高钻头尾根棱处的强度。

按磨削横刃处矩形砂轮位置绘制草图(见图8),将横刃和尾根棱处切除,至此麻花钻建模完成,如图9所示。

图8 横刃处草图

图9 完成建模的麻花钻

4 钻削过程的仿真

金属切削的本质是通过刀具的挤压使金属表面产生挤压剪切的一种大应变、高应变率的复杂热力耦合过程。DEFORM-3D V 11.0软件是主要用于金属塑性加工的工艺仿真软件,这款软件带有专用切削模块,提供钻、车、铣、镗及攻螺纹等多种加工工艺,操作简便,并带有多种初始变量和材料库的默认参数。强大的网格自适应划分功能针对剪切区有较好的分析能力,这个特点在大应变的金属切削过程中可保证模拟结果的真实可靠[4]。

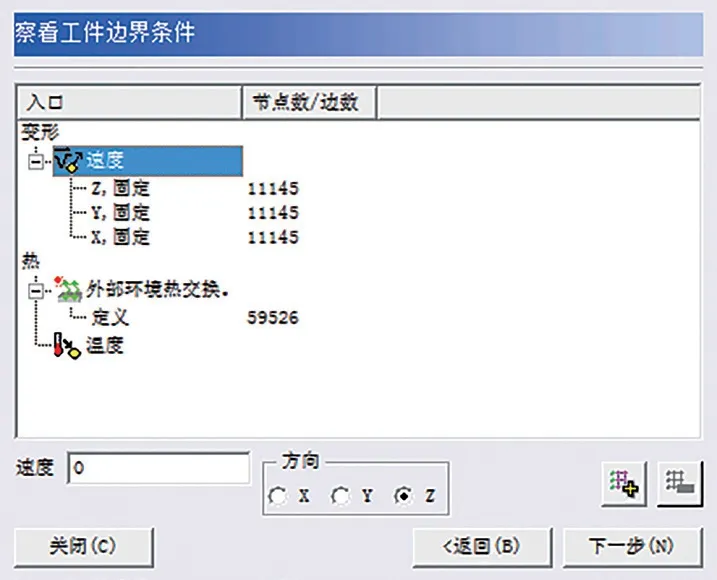

进入3D切削专用模块,选择公制单位,选择钻削的工艺模块。设定钻削的线速度单位为m/min,进给率单位为mm/s,并设定初始变量和物理条件(见图10)。

图10 设定仿真工艺参数

导入钻头模型,注意目前DEFORM-3D软件不支持文件路径中含有中文字符。

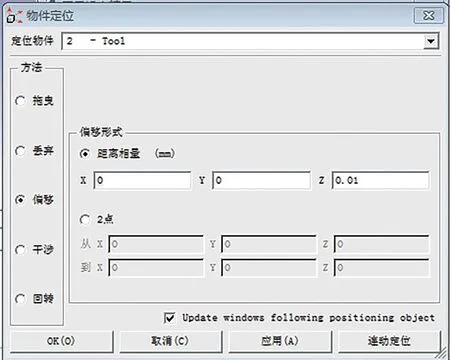

DEFORM-3D界面的坐标系会继承之前建模软件的坐标系,如果导入DEFORM-3D后发现位置不对,也可通过旋转、偏移等方式做适当调整(见图11)。一般选择钻头朝向Z轴负方向。

图11 调整刀具位置对话框

选择刀具材料,软件不仅提供了高速钢、金刚石及硬质合金等刀具基体材质,还提供了多种刀具涂层的材质。结合实际生产情况,刀具材料选用无涂层的WC硬质合金。

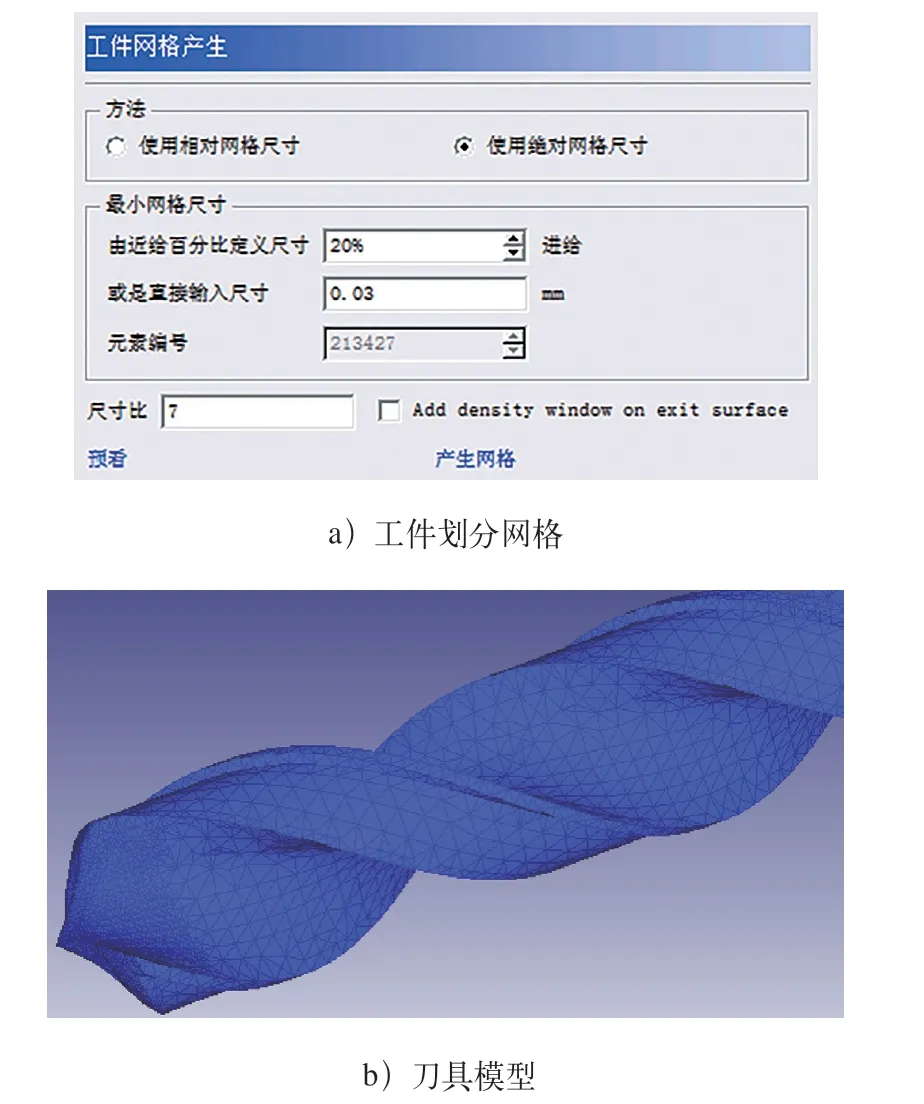

对刀具模型进行网格划分(见图12),并自动生成刀具与外界温度交换的边界条件。这里需要注意网格大小不能超过每齿进给量的40%,网格越小仿真结构越精确,但是求解运算过程的耗时会明显增加。由于不考虑刀具的变形,因此刀具的网格数量可以相对较少,以提高求解运算的速度。

图12 刀具模型网格划分

对生成网格的工件进行边界条件设定,只对圆柱表面添加x、y和z3个方向的固定约束即可(见图13)。如果不固定,工件会自由摆动,钻头不能钻进工件,如果对所有表面进行固定,则钻头无法产生切屑。

图13 设定工件边界条件

设定工件模型,将刀具设定为塑性体。因为在切削过程中弹性变形相对影响较小,可以忽略不计。根据钻头直径和钻孔深度设置工件尺寸。

设置材料的流动应力参数曲线,设置杨氏模量、泊松比、热膨胀系数及比热容等参数(见图14),设定钻削行程和模拟步数,并进行求解运算(见图15)。

图14 设定流动应力参数

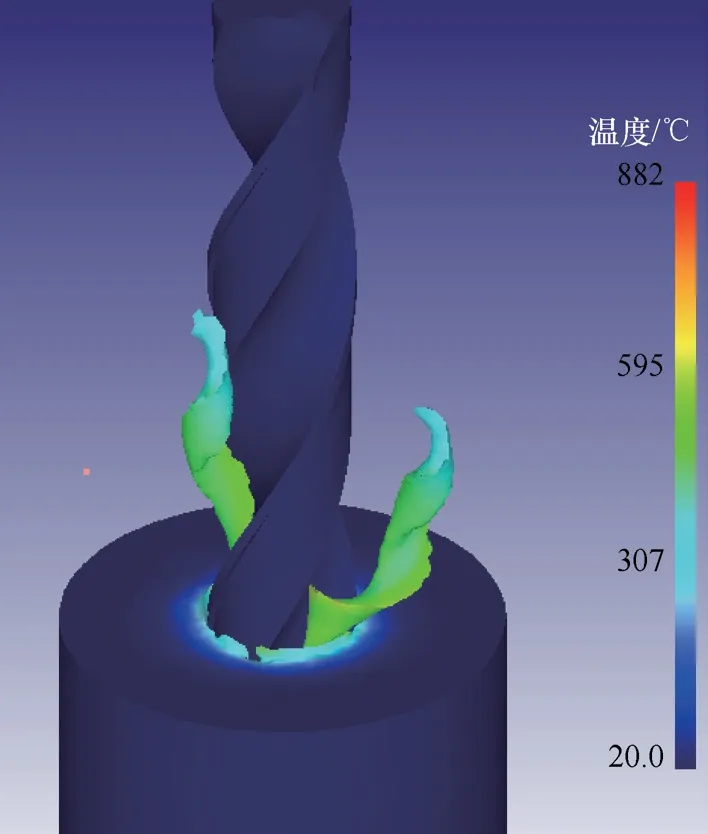

图15 求解运算结果

5 分析

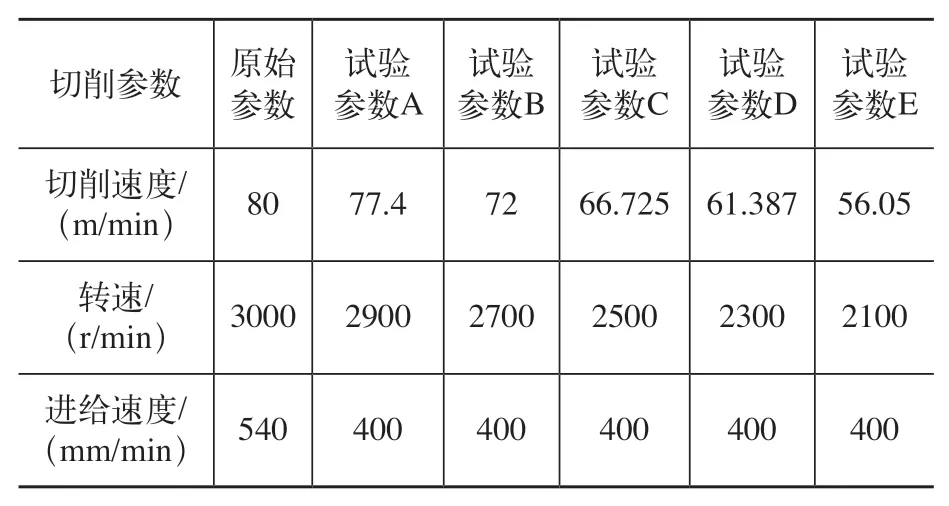

以钻缸体主油道的整体硬质合金深孔钻为例,根据该工位节拍17.01s,瓶颈工序节拍23.5s,最慢可以将节拍放慢为400mm/min,参考刀具样本上推荐切削参数范围,分成若干组(见表1)进行相同进给速度、不同的切削速度和转速的试验,用控制变量法对加工过程中的轴向抗力和温度进行分析。

表1 不同切削参数的试验

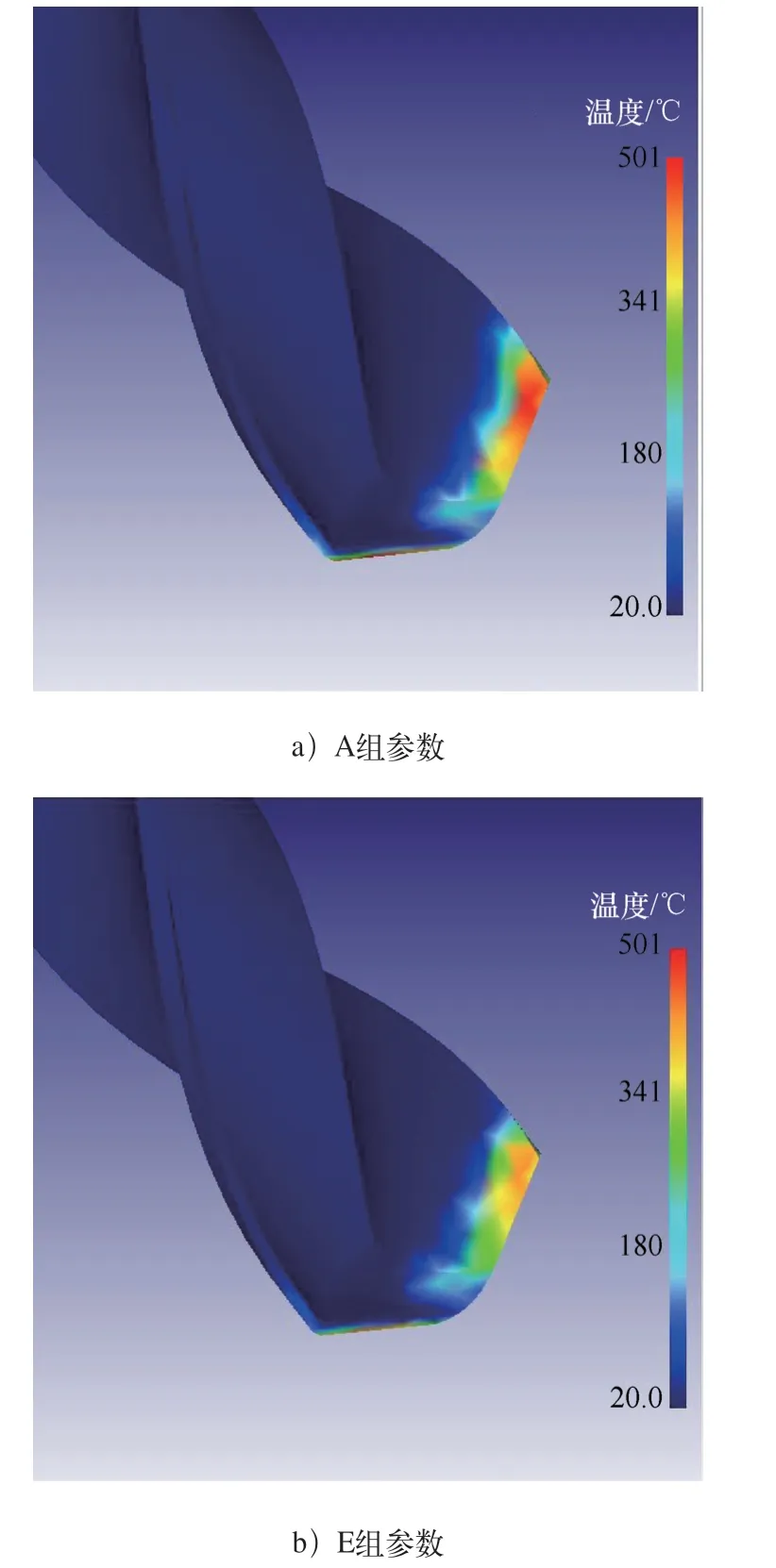

A组参数(最大数值)和E组参数(最小数值)模拟出前刀面上的温度分布云图对比如图16所示。传统加工经验往往认为,钻削过程中温度最高部位应该是在钻头的外缘部分。因为相同的转速下钻头的外缘部分线速度最高,而切削速度又是切削三要素中对温度影响最大的因素。但在温度分布云图上观察到,钻削温度最高的点是在离开钻头外缘部一定距离的部分(见图16中发红的部位),这是由于钻头的外缘部和孔壁接触散热较快。

图16 A、E组参数模拟前刀面温度分布云图

钻头横刃部分温度相差不大,这是由于横刃部分回转直径很小,不同转速下横刃部分切削速度几乎为零,相差不大,因此温度变化也不大。

A组参数和E组参数轴向抗力的变化曲线如图17所示,其中有些过大值是由于网格重新划分时的突变,可以忽略不计。随着钻尖的逐渐切入,钻头轴向抗力逐渐趋于平稳。A组参数至E组参数的平均轴向抗力逐渐增大。限制切削力的因素有设备刚性、进给机构的强度、主轴的功率和刀具的强度等,考虑到不希望试验参数的轴向抗力大于原始参数,并且希望切削温度最低这两方面因素,D组参数为最优参数。经过实际试切,并跟踪钻头后刀面的磨损情况(见图18),实际磨损与仿真的参数接近,证明了仿真系统的可靠性。

图17 A、E组参数轴向抗力的变化曲线

图18 深孔钻后刀面实际磨损情况

6 结束语

通过计算机辅助设计软件对实际生产中使用的整体硬质合金深孔钻建模,并用有限元分析软件对不同组的切削参数模拟分析,并结合传统金属切削经验,为生产现场优化刀具切削参数提供了一定的参考依据。