物理气相沉积高熵合金涂层/薄膜性能研究进展

闫巨擘,赖振国,谭心,文欣宇,3,张斌

(1. 内蒙古科技大学机械工程学院,内蒙古 包头 014010;2. 中国科学院兰州化学物理所材料磨损与防护重点实验室,甘肃 兰州 730000;3. 兰州交通大学化学与生物工程学院,甘肃 兰州 730070)

合金根据其在随机溶液状态下的混合熵大致可以分为3 类,含1 种或2 种主要元素的低熵合金,含有2—4 种主要元素的中熵合金及至少含有5 种主要元素的高熵合金(HEA)[1-2]。Yeh 等首次提出高熵合金[3]是含有5 个或5 个以上等摩尔或近似摩尔比的主元素的合金体系,每个元素的原子百分率为5%—35%[4]。足够高的混合熵可以确保固溶相或非晶相的形成[5],高熵合金意味着在合金内部是十分混乱的,其为无序结构。

根据高熵合金的定义和以往的研究[6],高熵合金的多主元素混合会导致严重的晶格畸变、缓慢扩散效应、鸡尾酒效应和高混合熵[7-8],这些现象的存在使高熵合金比传统合金具有更高的硬度、弹性模量、热稳定性、耐蚀性能、耐磨性能[9],但是由于高熵合金中通常含有钴、铬、银、镍、铌、钒等元素使得高熵合金的成本十分高昂[10],无法进行大规模的生产与应用。而制备涂层/薄膜可以用更低的成本达到相似的性能,于是许多学者提出将高熵合金应用于涂层/薄膜技术领域中[11]。通过高熵合金涂层/薄膜对合金的表面进行处理,可以有效的提高合金的性能。目前,高熵合金涂层/薄膜大体上可以分为二类[12-13]:一是,以高熵合金为主要成分的高熵合金金属涂层/薄膜;二是,通过添加碳、氮、氧等非金属元素的高熵合金基复合材料涂层/薄膜。

高熵合金所具有的特性决定了高熵合金涂层/薄膜的设计绝不可能是元素功能的简单叠加,高熵合金中多种元素的不同特性和内在关系,使得在设计高熵合金涂层/薄膜时不能仅仅考虑“基本元素”与“功能元素”,还要对合金系统中的化学成分、相的组成、组织的形成与变化的规律进行研究。高熵合金通过与涂层/薄膜的热力学和动力学机理相结合,设计出高熵合金涂层/薄膜[14-15]。高熵合金涂层/薄膜的设计与高熵合金的十分相似,极度的依赖于以往的设计经验或者在结果的基础上进行优化改进[16-17]。总的来说,对于高熵合金涂层/薄膜的设计研究仍然有待发展、完善及创新。

由于高熵合金涂层/薄膜在功能涂层方面展现了巨大的应用潜力,在涂层/薄膜应用中占有重要地位[18-20]。高熵合金涂层/薄膜的优异性能,可以应用于刀具涂层、耐火框架涂层、船舶的强耐蚀涂层、移动式氢存储材料涂层、涡轮叶片涂层、电子器件材料薄膜、高频通信材料薄膜、超导体薄膜和热电薄膜等方面[21]。

从高熵合金涂层/薄膜的定义出发,对多种不同高熵合金涂层/薄膜的硬度、弹性模量、热稳定性能、耐腐蚀性能、耐磨性能进行了综述,展现了不同的方式用以提高高熵合金涂层/薄膜的性能,对高熵合金涂层/薄膜性能提升的原因以及机理进行解释,最后对高熵合金涂层/薄膜未来的发展方向以及意义进行了展望。

1 高熵合金涂层/薄膜的硬度、弹性模量研究

由于高熵合金具有的高熵效应和缓慢扩散效应,高熵合金涂层/薄膜的晶体结构也通常表现为简单的固溶体结构或者非晶结构,而较难形成金属间化合物相。当多主元高熵合金的晶体结构为固溶体时,由于元素种类较多,各主元元素的原子半径也不同,占据的晶格点阵具有随机性,因此合金有明显的固溶强化效应,导致位错运动、晶面滑移困难,从而使合金具有高强度和高硬度的特点,使高熵合金涂层/薄膜具有较高的硬度和弹性模量。

1.1 高熵合金氮化薄膜的硬度和弹性模量的研究

由于氮化合金TaN[21]、CrN[22]和NbN[23]等具有优异的硬度和弹性模量,许多学者通过多种不同的方式来制备氮化合金以提高高熵合金的性能。例如 ,Yeh[24]等 以 FeCoNiCrCuAlMn(HE7)和FeCoNiCrCuAl0.5(HE6)为靶材,通过改变薄膜中的氮含量来改变高熵合金薄膜的硬度,其中HE6 和HE7 合金薄膜的硬度分别为4.4 和4.2 GPa,而(HE6)N 和(HE7)N 薄膜的最高硬度分别为10.4 和10.6 GPa,硬度至少是其合金薄膜的两倍大。Khan[25]等制备了(AlCoCrCu0.5FeNi)N 薄膜,发现氮气与氩气流量的比值(氮流比)为25%时,沉积的高熵合金薄膜具有最高的硬度,这主要是因为:FCC和BCC 的混合立方晶体结构变为部分非晶相,晶粒或团簇尺寸由130—150 nm 降低到75—85 nm;另一方面,随着气体中氮含量的增加,金属Al 完全转变为Al2O3和AlN,薄膜中其他二元氧化物和氮化物(如Cr2O3和CrN)的含量也随之增加,这对薄膜的硬度提高也有一定的贡献。

Cui[26]等 以AlCrTiZrHf 高 熵 合 金 为 靶 材,通 过改变氮气流量制备高熵合金氮化薄膜。图1 为不同氮流速率下(AlCrTiZrHf)N 薄膜的力学性能。从图1 可以清楚的看到:当氮流比为5∶4 时,高熵合金薄膜具有最优的力学性能,硬度的提高是因为形成金属氮化相和元素间的固溶强化效应;但是随着氮气流量继续增大,氮化薄膜的硬度和弹性模量开始下降,主要原因是随着氮含量的不断增加,过量的氮元素会在合金靶的表面形成氮化物,转变为了靶材表面氮化物的直接溅射,这不仅降低了薄膜的溅射速率,而且直接导致了薄膜的质量下降,从而使高熵合金氮化薄膜的硬度和弹性模量略有下降。

图1 不同氮流速率下(AlCrTiZrHf)N 高熵合金氮化膜的硬度和弹性模量[26]Figure 1 Hardness and elastic modulus variations with N2/Ar ratio of(AlCrTiZrHf)N high entropy alloy thin films

通过制备高熵合金氮化涂层/薄膜,使涂层/薄膜析出具有高硬度、高弹性模量的增强相,如AlN、CrN、TaN 和NbN 等氮化物,相较于高熵合金涂层/薄膜,这些氮化物具有更高的硬度和弹性模量,可以很好地改善高熵合金涂层/薄膜的硬度和弹性模量,同时高熵合金中形成的金属氮化相和元素间可能存在的固溶强化效应也对薄膜性能有一定影响。

1.2 沉积参数对硬度、弹性模量的影响

Hsieh[27]等 使用等原子AlCrNbSiTiV 合 金 靶 材制备了高熵合金薄膜,在制备过程中改变沉积参数后发现:直流功率的变化对维氏硬度的影响最为显著,可以将维氏硬度提高29.4%;通过改变溅射功率来减小晶粒的尺寸,从而导致晶界密度的增加,以此限制了位错的移动,是硬度增加的主要原因。

Khan[28]分别在200、250 和300 W 三种不同射频功率下沉积了AlCoCrCu0.5FeNi 的高熵合金薄膜。通过图2 的XRD 图谱可以观察到:所有溅射功率下薄膜均为FCC+BCC 固溶体结构,并且薄膜结晶度随功率的增加而提高;当功率为300 W 时,薄膜结晶度最高,晶粒尺寸最大;当功率为200 W 时,薄膜的硬度最高为13 GPa,而300 W 薄膜的硬度最低为4.5 GPa。这种硬度的变化可能是由于晶粒尺寸的增加、Al 浓度的降低和晶界密度的降低引起的。

图2 不同溅射功率下AlCoCrCu0.5FeNi 高熵合金薄膜XRD 图谱[28]Figure 2 XRD spectra of AlCoCrCu0.5FeNi high entropy alloy films under different sputtering power

通过改变制备过程中的溅射功率,从而改变薄膜的结晶度、晶粒尺寸及晶界密度,以改变高熵合金涂层/薄膜的硬度和弹性模量,其中晶界密度的增加,可以限制界面的错位移动,以此来提高薄膜的硬度和弹性模量。

1.3 晶相结构对薄膜硬度和弹性模量的影响

双相结构也是增强薄膜硬度和弹性模量的一种方式,双相结构通过增强材料的强塑性平衡、界面硬化和相变诱导硬化来提高强度和延性。Cai[29]等使用调制合金的策略制备了具有FCC/BCC 双相结构的高熵合金薄膜。随着靶材中的Al 含量的增加,AlxCoCrCuFeNi 高熵合金薄膜由单一FCC 转变为FCC+BCC,Al 含量继续增加双相结构又转变为了BCC 结构。其中双相HEA 薄膜由均匀等轴晶粒组成,与单相FCC 高熵合金相比,双相高熵合金硬度更高可达10.4 GPa。其中晶界强化、固溶强化和相界面强化是主要的强化机制[30]。

Wang[31]等研 究 三 种不 同 结 构的CoCrFeMnNi高熵合金薄膜分别为非晶态、高密度纳米孪晶结构和超高密度纳米柱状孪晶,图3 为三种结构的TEM图像。结果表明,超高密度纳米柱状孪晶具有较高的硬度,这是应变硬化和脱孪共同作用的结果。结构改变不仅使CoCrFeMnNi 材料具有了硬度和疲劳性能的优异的组合,而且提供了一个克服硬度和疲劳性能之间的矛盾的可能。Liao[32]等制备了CoCrFeNiAl0.3高熵合金薄膜,薄膜结构为面心立方纳米晶体和少量有序NiAl 型体心立方结构。测试表明,CoCrFeNiAl0.3高熵合金薄膜的弹性模量约为191 GPa,纳米硬度约为11.2 GPa,约为块体高熵合金的4 倍,这是由于薄膜内部形成了纳米晶结构和优越的生长取向。

图3 CoCrFeMnNi 高熵合金薄膜横截面的TEM 图像[31]Figure 3 Cross-sectional TEM images of CoCrFeMnNi high entropy alloy films

不同的晶相结构通常表现出较大的性能差异,其中BCC 结构通常具有更高的硬度和弹性模量,制备双相结构的高熵合金涂层/薄膜对薄膜的硬度和弹性模量有一定提升,同时纳米晶结构也具有改变薄膜硬度和弹性模量的作用。

2 高熵合金涂层/薄膜热稳定研究

高熵合金的热稳定性能研究主要指合金的抗高温氧化的能力,主要通过氧化动力学曲线、氧化层XRD、氧化膜表面形貌、氧化膜截面形貌等进行分析体现。高熵合金具有较高的热稳定性及抗高温氧化的能力,这是因为高熵合金在高温下将会有更大的原子混乱度,因此高熵合金无论是结晶态还是非晶态都会变得更加稳定,仍然存在固溶强化效应,可获得极高的高温强度。

2.1 晶体结构对高熵合金热稳定性的影响

高熵合金中的高混合熵促进了随机固溶体、非晶态合金或纳米晶结构的形成。这几种结构在相对较高的温度下依然稳定。其中BCC 结构的热稳定性更好,但较低的Al 含量与较高的Cu、Co 和Ni 含量相结合,会促进FCC 结构的形成[33]。Dolique[34]等采用直流磁控溅射法制备了不同结构AlCoCrCuFeNi 薄 膜,A 样 品 为BCC+FCC 固 溶 体结构,B 样品为FCC 固溶体结构。当薄膜中Al 含量低于15 %时,Al 促进FCC 固溶体的形成,当Al 含量高于15 %时,Al 有利于BCC 结构的形成;样品A、B 中Al 含量分别为13 %和10 %,有助于结构向BCC+FCC 的混合结构演化。通过样品A、B 不同退火温度的XRD 图谱(图4)对比可以发现:样品A在310 ℃以上发生相变,导致BCC 组织消失,形成AlCr 二元合金相,但始终存在金属薄膜;在510 ℃以上,样品B 的HEA 薄膜的完整性受到严重影响,发生了蒸发和硅化物的形成。

图4 样品B 在退火过程中XRD 图谱的变化[34]Figure 4 XRD spectra of sample B under different annealing temperature

在高熵合金的热稳定性中,晶相结构具有重要的作用,其中BCC 结构具有更好的热稳定性,因此相较于单一FCC 结构高熵合金薄膜,双相结构或BCC 结构的高熵合金薄膜通常具有更优异的热稳定性。

2.2 难熔高熵合金的热稳定性

难熔金属是指熔点高于1800 ℃并有一定储量的金属[35],通过在高熵合金涂层/薄膜中加入W、Ta、Nb、Zr、Cr 和B 等难熔金属和非金属来提高热稳定性。Sheng[36]等制备的NbTiAlSiW 高熵合金薄膜具有优异的热稳定性,在700 ℃高温处理24 h 后没有观察到大的变化,这表明NbTiAlSiW 薄膜即使在经700 ℃高温处理后也表现出优异的热稳定性,但在1000 ℃高温下热处理1 h 后NbTiAlSiW 薄膜就会结晶为纳米级粒子,薄膜从非晶形态转变为BCC结构,这种变化是由于在薄膜中占很大一部分比重的W 和Nb 是BCC 结 构。

Hung[37]等制备了VNbMoTaW 和VNbMoTaWCrB高熵合金涂层,加入Cr 和B 元素后VNbMoTaW 高熵合金涂层的BCC 结构转变为了非晶态结构。结果表明:VNbMoTaW 高熵合金涂层未进行高温氧化时薄膜的硬度为(11.4±1.8)GPa,当温度为800 ℃、高温氧化1 h 后涂层的硬度降至(3.6±1.3)GPa;而V10.4Nb10.5Mo10.5Ta11.2W10.5Cr16.3B28.6高熵合金涂层的硬度为(18.4±0.5)GPa,500 ℃高温氧化1 h 后其硬度为(15.9±1.1)GPa,热稳定性较好,这是因为Cr和B 元素的加入使得高熵合金涂层转变非晶状结构并再涂层中形成复杂的难熔金属氧化物。

通过在高熵合金中引入难熔金属及一些耐高温金属、非金属,使得高熵合金通常具有较高的热稳定性,在高温环境下形成热稳定性更高的BCC 结构或者析出的复杂的难熔金属氧化物是难熔高熵合金热稳定性提高的主要原因。

2.3 高熵合金氮化薄膜热稳定性

Kao[38]等 研 究 了TaNbSiZrCrNx高 熵 合 金 涂 层的热稳定性。结果表明:经热处理后涂层中只含有纯金属Cr,不再存在Ta 和Nb,然而这些氧化物与无氮涂层的氧化物并无显著差异;掺氮的高熵合金涂层比不掺氮的高熵合金涂层具有更好的热稳定性,涂层具有非晶态结构;在750 ℃下退火1 h,氮流比为0—0.3 时,涂层为BCC 结构,而氮流比为0.5 时涂层为FCC 结构,所有涂层在退火后的结合力和硬度均无明显地变化。一般来说,退火后表面性能变化越小,表明热稳定性越好[39]。也就是说,可以推断出掺杂氮的涂层具有较高的热稳定性。

Shen[40]等 对(Al0.34Cr0.22Nb0.11Si0.11Ti0.22)50N50高熵合金的热稳定性进行了研究,发现涂层即使是在1000 °C 退火 后 仍保持其NaCl 型FCC 结 构,没有观察到显著的晶粒生长。而高温下相和结构稳定的原因是双重的,首先高温下固溶相的稳定性主要是高熵效应的反映,其次严重的晶格畸变效应降低了晶界能及晶粒粗化的驱动力[41]。随着退火温度的升高,晶格常数降低了,这种降低是由于消除了溅射沉积过程中引入的点缺陷。同样,Chen 等[42]研究的(AlCrTaTiZr)N 高熵合金薄膜在不同退火温度下的XRD 谱图(图5),结果表明:(AlCrTaTiZr)N 高熵合金薄膜即使在900 ℃温度下仍保持相的稳定,同时没有识别出衍射图的变化,而在36 和42 °处的小而宽的两个主要峰对应的仍是FCC 结构,这说明剩余的原始非晶和晶体纳米复合结构尽管存在部分结晶结构,但并没有与Si 衬底发生相互扩散或反应,薄膜在高温下保持了热稳定性。

图5 (AlCrTaTiZr)N 高熵合金薄膜在不同退火温度下的XRD 谱图[40]Figure 5 XRD spectra of(AlCrTaTiZr)N high entropy alloy films under different annealing temperature

制备高熵合金氮化薄膜具有更好的热稳定性,这是由于氮元素的加入通常会改变高熵合金薄膜的结构,其结构转变为热稳定性更好的BCC 结构,同时高熵合金的高熵效应可能由于氮元素的加入进一步强化,从而对薄膜的热稳定性产生影响。

3 高熵合金涂层/薄膜耐腐蚀性能研究

当合金中含有多个主元元素时形成的高熵效应会使合金形成单一的固溶体,且通过改变合金体系的元素组成和元素含量,合金的混合熵会达到最大值,倾向形成无序固溶体,其耐蚀性也会相应提高。同时,多主元高熵合金中某些元素易形成致密氧化膜,而且高熵合金具有非晶、微晶、单相、低自由焓等特性,使得高熵合金通常具有较高的耐腐蚀性,因此对于其耐腐蚀能力研究较为普遍。对高熵合金耐腐蚀性研究通常使用普通浸泡腐蚀和电化学腐蚀两种方法,通过绘制腐蚀动力学曲线、动电位极化曲线、腐蚀表面形貌分析、腐蚀产物成分分析等方法进行。

3.1 减小晶粒尺寸、改变晶粒分布提高耐腐蚀性能

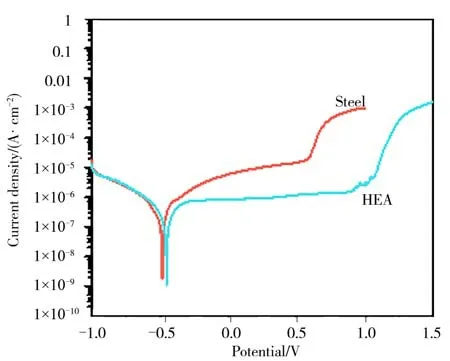

Gao[43]等 对 比 研 究 了CoCrFeNiAl0.3高 熵 合 金薄膜和SS304 室温下在3.5 %的NaCl 溶液中的耐腐蚀性能(图6)。HEA 薄膜的腐蚀电位高于SS304,腐蚀电流密度略小,同时HEA 薄膜的临界点蚀电位高于SS304,并且钝化区比SS304 的钝化区要大得多,说明钝化的高熵合金涂层具有更好的抗局部腐蚀能力。这是由于粒径相对较小且分布均匀的纳米粒子容易形成致密的氧化层作为被动保护膜。试验结果表明,在NaCl 溶液中CoCrFeNiAl0.3高熵合金薄膜比SS304 不锈钢的局部腐蚀的敏感性更低。

图6 CoCrFeNiAl0.3 高熵合金薄膜和SS304 在3.5%NaCl 溶液中的动电位极化曲线[43]Figure 6 The potentiodynamic polarization curves of CoCrFeNiAl0.3 high entropy alloy films and SS304 in 3.5% NaCl solution

Zhao[44]等 制 备 了 呈 现 单 一BCC 细 纳 米 晶 结 构的AlTiCrNiTa 涂层,该涂层具有纳米晶结构和逐层腐蚀模式,涂层提高了X80 钢在3.5%的NaCl 溶液中的耐蚀性。电化学腐蚀后发现,高铬镍钛涂层仍能有效地保持表面的完整性和致密性,腐蚀后AlTiCrNiTa 高熵合金涂层的特征峰强度在一定程度上降低,这证明了腐蚀过程已经发生,但没有发现腐蚀产物的衍射峰,说明AlTiCrNiTa 涂层具有较高的结构稳定性,阻止腐蚀离子进一步渗透。

更小的晶粒尺寸以及更均匀的纳米晶粒分布更容易在薄膜的表面形成一层致密的氧化薄膜,致密的氧化薄膜可以很好的防止对薄膜的腐蚀,同时较小的晶粒尺寸可以消除扩散通道,防止溶液通过扩散通道对基底进行腐蚀,有效的提高薄膜的耐腐蚀性能。

3.2 制备氮化膜提高耐腐蚀性能

通过改变NbTiAlSiZrNx高熵合金薄膜的氮流比,Xing[45]等研究了在0.5 mol∙L−1的H2SO4溶液中室温下的电化学耐蚀性(图7)并发现:氮流比为10%和30%的薄膜比SS304 更容易发生腐蚀,但其腐蚀速率低于SS304,NbTiAlSiZrNx的钝化稳定性较SS304 差;氮流比为40%的薄膜具有较高的耐蚀性,而氮流比为30% 的薄膜耐蚀性较低;此外,NbTiAlSiZrNx高熵合金薄膜还发生点蚀。

图7 NbTiAlSiZrNx 高熵薄膜与SS304 在0.5 mol·L−1 H2SO4溶液中的动态电位极化曲线[45]Figure 7 The potentiodynamic polarization curves of NbTiAlSiZrNx high entropy alloy films and SS304 in 0.5 mol·L−1 H2SO4 solution

Bachani[46]等研究了不同氮流量下(TiZrNbTaFe)N 薄膜的耐腐蚀性能并发现:氮流比为10%的高熵合金涂层具有最高的腐蚀电位为−122 mV,以及最低的腐蚀电流密度为0.014 μA∙cm−2;而氮流比为0%高熵合金金属薄膜的腐蚀电位为−222 mV,腐蚀 电 流 密 度 为0.036 μA ∙cm−2;同 样 的 氮 流 比 为10%的高熵合金涂层的回路尺寸要明显大于金属涂层,这是由于氮流比为10%的高熵合金涂层在低频时相角最高,表现出最佳的电容性能。因此,氮元素的加入使TiZrNbTaFe 高熵合金薄膜具有更好的耐腐蚀性能。Zhao[47]等制备了不同氮气流量的(AlCrMoSiTi)Nx氮化膜,系统地研究了氮流量对涂层耐腐蚀性能的影响。研究发现:随着氮流比的增大,高熵合金氮化薄膜的腐蚀电流密度显著降低,尤其是RN=70%时制备的涂层icorr显著降低至2.2×10−8μA∙cm−2,接近金属薄膜的1/27。耐腐蚀性能提高是因为较高的RN促进了涂层中N 含量的增加,导致了涂层从非晶态向面心立方(FCC)相的转变。而低RN下制备的(AlCrMoSiTi)Nx氮化物涂层中N含量较低,形成的氮化物不稳定,涂层的非金属性较弱,使涂层易于腐蚀。 随着N 含量的增加,(AlCrMoSiTi)Nx氮化物涂层的非金属性增强,耐蚀性得到一定程度的提高。

高熵合金氮化薄膜同高熵合金金属薄膜相比通常具有更加优异的耐腐蚀性能,一方面这是由于氮元素的加入可以增加薄膜的非金属性,而较高的非金属性具有较高的耐腐蚀性,另一方面,氮元素的加入使得高熵合金薄膜的结构发生变化,影响薄膜的耐腐蚀性。

3.3 添加元素对高熵合金薄膜耐腐蚀性能的影响

由于Al、Ti 和Zr 元素都具有较大的原子半径,当它们的含量增加时,薄膜会发生严重的晶格畸变,在薄膜制备过程中,晶界处产生了大量的位错、晶界偏析和空位,使高熵合金薄膜的耐腐蚀性能较差。因此与添加Al、Ti 和Zr 等元素的高熵合金薄膜相比,未添加这些元素的高熵合金涂层通常具有更好的耐蚀性[48]。同时Ti 和Zr 的加入也会细化晶粒尺寸,使晶界总长度增加,增加晶界腐蚀的可能。

Wang[49]等 研 究 了 三 种 不 同 元 素 比 的AlCoFeNiTiZr 高熵合金薄膜,薄膜由FCC 固溶相和非晶相组成,具有典型的均匀多晶结构。薄膜的耐蚀性能测试使用3.5%的NaCl 溶液。腐蚀反应过程中Al、Ti、Zr、Fe 的元素含量均有所下降,因此晶格畸变、空位、位错和晶界偏析减少,薄膜中的晶粒细化和总晶界长度增加,同时结合强度的提高也减少了薄膜的腐蚀剥落,因此薄膜的耐蚀性得到提高。

Liu[50]等 人 制 备 的AlCrxNiCu0.5Mo(x=0、0.5、1.0、1.5、2.0)高熵合金。AlNiCu0.5Mo 涂层是由BCC1+BCC2 相组成的,而AlCrxNiCu0.5Mo 涂层是由FCC+BCC2 相组成的。随着铬含量的增加,涂层的结构由BCC1+BCC2 相变为FCC+BCC2 相,这种结构能明显提高涂层在3.5% 的NaCl 溶液中的电化学腐蚀性能和盐雾腐蚀性能,其中x=2 的高熵合金涂层的耐蚀性最好。耐蚀性提高是因为涂层中的Cr 元素能提高元素Fe 的电极电位,且电极电位越高,腐蚀程度越小,同时Cr 的加入使样品表面形成稳定的钝化膜,降低了钝化电位,减缓了腐蚀。

在高熵合金薄膜中加入一些更大原子尺寸或更小原子尺寸的元素,通常会加剧薄膜的晶格畸变,在晶界出形成空位,可能对薄膜的耐腐蚀性能产生不良的影响,而相同元素的不同含量下,薄膜可能表现出不同的相的结构,相的结构对薄膜的耐腐蚀性能影响较大。

4 高熵合金涂层/薄膜耐磨性能研究

相比于传统合金薄膜,高熵合金薄膜由于独特的组成、结构和性质,通常具有优异的耐磨性能,使其成为非常具有发展潜力的硬质涂层材料。涂层/薄膜的耐磨性主要和薄膜的组织结构、硬度、弹性模量、摩擦系数和磨损率有关,较小的表面粗糙度和较高的硬度可以使薄膜的摩擦系数和磨损率降低,有利于高熵合金涂层/薄膜耐磨性能的改善。

4.1 添加元素提高耐磨性能

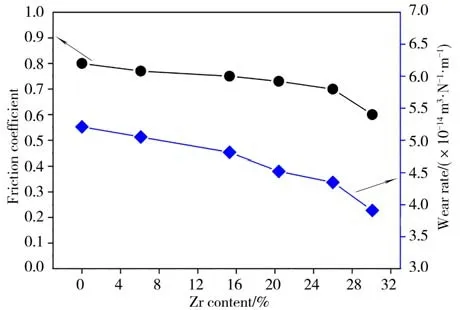

薄膜的硬度是衡量薄膜耐磨性能的重要指标之一,通过在合金中加入合金元素如Mn、Cr 等元素固溶进基体或者形成硬质相来提高硬度,改善高熵合金涂层/薄膜的耐磨性能。Feng[51]等研究了Zr 含量对(CrTaNbMoV)Zrx高熵合金薄膜相的转变和摩擦学行为的影响。研究发现随着Zr 含量的增加,薄膜结构由BCC 结构向非晶结构转变。在图8 中观察到,随着Zr 含量的增加薄膜的摩擦系数和磨损率均有所下降,这主要是因为随着Zr 含量的增加,表面粗糙度有所降低。因为Zr 原子的原子半径比其他的原子半径大,具有固溶强化效应,随着Zr 含量的增加而增加,可有效提高耐磨性。同时薄膜的致密程度提高,也有助于提高耐磨性。对比发现Zr 含量为30.07%时的磨损率比不添加Zr 时的磨损率降低25%。

图8 (CrTaNbMoV)Zrx薄膜的摩擦系数和磨损率随Zr 含量的变化[51]Figure 8 The friction coefficient and wear rate curves of (CrTaNbMoV)Zrx high entropy alloy films with the addition of Zr contents

AlCoCrFeNi 高熵合金通常由无序BCC 固溶相和有序BCC 固溶相组成,通过引入Mo[52]、Al[53]、等金属元素,可以细化AlCoCrFeNi 高熵合金的组织和 力 学 性 能。Braic[54]等 研究 了TiAlCrNbY 高 熵合金金属薄膜和不同碳含量的碳化物薄膜的摩擦学和耐磨性能。研究发现,制备的(TiAlCrNbY)C 涂层干摩擦系数较低,在0.05—0.25 范围内,并且摩擦系数随着碳含量的增加而降低,这是因为随着碳含量增加,薄膜上形成了碳化物,而碳化物的摩擦性能十分稳定,同时富碳的表面层可以起到润滑相的作用,提高了耐磨性能。

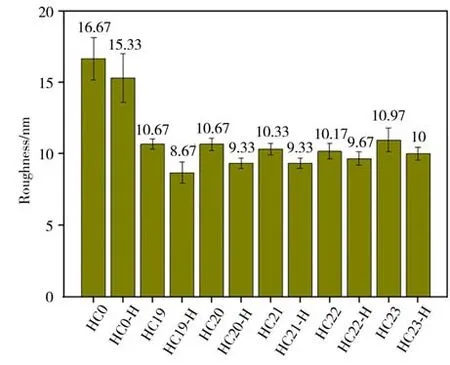

Kao[55]等 研 究 了 碳 掺 杂 对CrNbSiTaZr 高 熵合金涂层力学、摩擦学性能的影响,在不同乙炔流量下的高熵合金涂层中,HC19 涂层(乙炔流量为19 mL·min−1)的硬度最高为14.00 GPa,临界载荷最高为64.5 N,COF 最低为0.05,磨损深度最低为0.29 μm,磨损速率最低为0.17×10−6mm3∙N−1∙m−1,而图9 中可以观察到在乙炔气体下,HC19 的粗糙度也是最低,其中HC19 涂层涂层表现出如此优异的力学性能和摩擦学性能是归功于其形成了相对坚硬的DLC 结构。

图9 不同气体流量下的CrNbSiTaZr 高熵合金涂层的粗糙度[55]Figure 9 The roughness values of CrNbSiTaZr high entropy alloy films fabricated under different C2H2 ratios

元素的加入会改变薄膜的结构,这可能对薄膜的硬度、摩擦系数、磨损率造成影响,而这三个因素都是薄膜耐磨性能的重要参数,同时可能析出的化合物如碳化物,对薄膜的摩擦系数会起到重要作用,薄膜形成的DLC 结构也可以有效的提高薄膜的力学性能和耐磨性能。

4.2 硬质析出相高熵合金涂层耐磨性能研究

弥散分布的细小硬质陶瓷相的引入可进一步增强多主元高熵合金的力学性能。常见的增强相有陶瓷增强相TiC、TiB、TiB2、B4C、氧化物Al2O3、氮化物AlN 及金属间化合物TiAl 等[56],通过在制备过程中析出陶瓷增强相、金属间化合物、氧化物和氮化物来制备复合高熵合金薄膜,提高薄膜耐磨性能。

由于VAlTiCrCu 高熵合金涂层具有良好的耐蚀性,但其硬度较低,耐磨性较差,Lu[57]等采用磁控溅射法制备了VAlTiCrCu/WC 复合高熵合金薄膜,研究了调制周期(17 和90 nm)对VAlTiCrCu/WC复合高熵合金薄膜摩擦学性能的影响(图10)。结果表明:VAlTiCrCu/WC 多层涂层中的VAlTiCrCu层具有典型的BCC 相结构,WC 层显著改善了HEA涂层的力学行为;VAlTiCrCu 涂层在26 N 时,由于较大的塑性变形而完全失效;调制周期为17 nm 的VAlTiCrCu / WC 涂层直到32 N 也没有明显裂缝,直到负载增加到55 N 时才失效;而调制周期是90 nm 的涂层在22 N 时具有明显的裂缝,负载增加41 N 时失效;与VAlTiCrCu 涂层相比,调制周期较小(17 nm)的VAlTiCrCu/WC 多层涂层具有更好的附着力。

图10 VAlTiCrCu/WC 涂层的划痕轨迹和形貌[57]Figure 10 The wear tracks and morphologies of VAlTiCrCu/WC high entropy alloy films

Lee[58]等研究在Si(100)、SiO2和WC-Co 衬底上沉积(CrNbSiTiZr)CxNy高熵合金薄膜。碳含量为71%的(CrNbSiTiZr)CxNy高熵合金薄膜的摩擦系数最低为0.13,磨损率最低为0.4×10−7mm3∙N−1∙m−1。随着氮含量的增加,薄膜的硬度、摩擦系数和磨损率均增大,在氮含量为48.2%时达到最大值。所有薄膜均表现为FCC 结构,且随着氮含量的增加,衍射峰向更高的角度移动,表明晶体氮化物相增加。其中大部分碳化物和碳氮化合物薄膜的摩擦系数在0.13—0.23 之间,这是非常低的,这是因为薄膜中含有碳碳键在非晶石墨区,具有良好的润滑效果。

通过在高熵合金薄膜中引入硬质陶瓷相来制备复合高熵合金薄膜,陶瓷相的析出可以有效的提高高熵合金薄膜的硬度,在薄膜中生成碳化物,对薄膜起到润滑的作用,降低摩擦系数以及磨损率,可以显著提高高熵合金薄膜的耐磨性能。

5 展望

目前,高熵合金的实际应用还很少,一方面是因为制备的成本高,另一方面是因为由于合金元素较多,导致合成机制十分复杂,现在还没有研究透彻。高熵合金无论是在硬度、弹性模量、热稳定性、耐腐蚀性能以及一些其它方面都有着优异的性能,同时可以根据特殊的工作环境,专门研发适用的高熵合金。高熵合金涂层/薄膜的未来研究方向可以考虑一下几个方面。

(1)光能吸收涂层方向的研究。太阳能是十分有潜力的新能源,而太阳热转换是一种不破坏环境、更直接、更有效的方法。其中太阳能吸收涂层是太阳能集热器必不可少的部分,吸收涂层应具有良好的热稳定性、具有较高的光学性能以最大限度地提高光热转换效率、具有优异的耐老化和防潮性能确保长期稳定性和使用寿命,而高熵合金薄膜可以通过改变合金元素、沉积参数以及制备氧化、氮化薄膜来实现。通过改变N2/O2的流速可以调节过渡金属基涂层的光学常数来提高涂层/薄膜的光学性能。

(2)辐射耐受性方向的研究。由于需要安全、可持续、高效的核反应堆,迫切寻找一种性能优越的新型、先进的核反应堆结构材料,用于高辐照损伤的极端环境。在纳米晶高熵合金薄膜中,受辐射损伤较小的晶粒可以通过消除晶界辐照缺陷来保持其稳定性和完整性,表现出更强的辐射耐受性。通过超细纳米晶设计和高晶格畸变从而进行抑制辐射所引起的偏析水平对相稳定性的影响。高熵合金是核反应堆结构材料的一个重要方案之一,具有非常重要的发展价值。

(3)生物腐蚀方向的研究。由于高熵合金优异的耐腐蚀性能,通过对合金涂层在人体中的生物腐蚀研究,未来将合金用作人体骨骼的替代品,可以很好的解决现在人造骨骼的耐腐蚀性低,以及合金硬度,弹性模量不足的问题。

(4)电子方向研究。高熵合金具有十分优异的电磁性能,随着对高熵合金薄膜电磁方面的深入研究,可能将高熵合金应用到微电子原件和微电子设备上。

(5)耐磨性方向研究。高熵合金通常具有较高的硬度以及简单的固溶体结构,通过对高熵合金的组成元素进行灵活搭配,制备复合高熵合金涂层/薄膜,制备硬质耐磨析出相进一步提高高熵合金涂层/薄膜的耐磨性能,未来在摩擦应用领域具有重要价值。

因为高熵合金的特性,合金中元素成分含量的微小变化可引起合金整体性能的巨大差异,从而通过调整元素,来获得所需要的合金性能。由于各行业对特定合金性能的需求,具有优异调制性能的高熵合金涂层/薄膜可以认为是未来材料发展中的重要方向之一。