磷石膏酸解净化中试研究

杨 阳

(贵州开磷集团股份有限公司 矿肥公司,贵州 开阳 550302)

0 引言

为实现磷石膏大规模综合利用,保证磷石膏综合利用项目的可实施性,贵州开磷集团股份有限公司矿肥公司同中国科学院过程研究所进行战略合作,开展磷石膏深度净化后还原分解制备活性氧化钙和硫酸技术研究,其中试过程仅仅涉及硫酸钙的还原分解及洗涤净化过程,工业放大过程容易控制。

1 磷石膏酸解净化原理

湿法磷酸生产过程产生的磷石膏中除含有硫酸钙之外,还含有硅、磷、铝、铁等多种杂质。这些杂质的存在不仅抑制了硫酸钙的还原分解,而且导致硫酸钙还原分解过程所得活性氧化钙产品杂质含量高、有效组分含量低、品质差。基于此,根据CaSO4-H2SO4-H2O 体系中CaSO4稳定性(见图1),磷石膏料浆在w(H2SO4) 30%~35%的稀硫酸体系中,90 ℃条件下会发生溶解-再结晶反应[1],磷石膏中的二水硫酸钙完全转化为无水硫酸钙,并同步将磷石膏中的磷杂质完全转化为可溶性磷溶出,返回湿法磷酸生产过程,由此实现磷资源的高效回收,同步将磷石膏中包裹及黏附的部分磷、氟、硅、铝、铁等杂质有效脱除,获得高纯度、高白度的无水硫酸钙晶体,可实现w(H2SO4)30%~35%的硫酸完全循环使用。

图1 CaSO4-H2SO4-H2O体系中CaSO4稳定性

2 实验目标、工艺路线及主要工艺指标

2.1 实验目标

每小时处理磷石膏折固2 000 kg(1.44 万t/a)。实验过程磷石膏经酸解转晶净化后所得无水石膏的质量要求为:w(残磷)≤0.3%,w(F)≤0.1%,w(硫酸)≤0.1%,w(CaSO4)>92%。

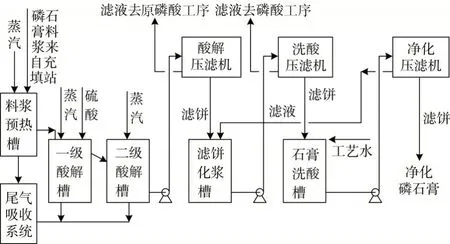

2.2 工艺路线

磷石膏料浆由石膏料浆输送泵输送至料浆预热槽,通入蒸汽预热至60 ~70 ℃,然后自流至一级酸解槽,同时将w(H2SO4)98%的硫酸加入一级酸解槽中,借助硫酸的稀释热与蒸汽的热量,保持反应温度≥90 ℃,反应后的物料溢流至二级酸解槽,通入蒸汽加热,进一步反应。料浆预热槽、一级酸解槽与二级酸解槽均设置气体出口管线,气体进入尾气吸收系统(由酸雾净化泵、酸雾吸收塔和酸雾吸收风机构成),用水吸收气体中的氟与硫酸酸雾,吸收后的液体定期输送至原磷酸工序。二级酸解槽反应后的料浆由酸解泵输送至酸解压滤机,滤饼被压榨系统(压榨槽和压榨泵构成)进一步压榨后,滤液进入稀磷酸缓冲槽缓冲后由酸解液泵输送至原磷酸工序,滤饼直接进入滤饼化浆槽,由净化压滤机来的滤液进行化浆,而后由石膏料浆泵输送进入萃取工序,萃取装置仅作为物料通道使用。

石膏料浆通过萃取系统后进入洗酸压滤机,滤饼被压榨系统(压榨槽和压榨泵构成)进一步压榨后进入石膏洗酸槽,滤液去磷酸工序。工艺水进入石膏洗酸槽,对石膏洗酸压滤机来的滤饼进行化浆洗涤。也可以将工艺水送入石膏洗酸泵入口,先进入石膏洗酸压滤机进行原位洗涤,获得的液体再在石膏洗酸槽进行化浆洗涤,相当于一股水进行了两次洗涤。洗涤后滤饼去石膏净化压滤机,滤饼即为净化磷石膏,滤液进入滤饼化浆槽。工艺流程见图2。

图2 磷石膏酸解净化工艺流程

为满足成品无水石膏酸度要求,于石膏洗酸槽中投料Ca(OH)2,投料量按Ca(OH)2与CaSO4质量比1∶150计。

2.3 主要工艺指标

一级、二级酸解槽液相中w(H2SO4)30% ~35%,反应料浆液固质量比为2.0 ~3.0;料浆预热槽反应温度为60 ~70 ℃;一级酸解槽反应温度为90 ~95 ℃;二级酸解槽反应温度为90 ~95 ℃;滤饼化浆槽料浆液固质量比为2.0 ~3.0;石膏洗酸槽料浆液固质量比为2.0 ~3.0。

3 结果与讨论

3.1 原料磷石膏

磷石膏原料主要来自贵州开磷集团股份有限公司矿肥公司磷酸二车间充填站磷石膏料浆槽,残磷质量分数为0.87%~2.16%,平均值为1.36%;w(总氟)为0.02% ~0.48%,平均值为0.23%;w(CaO)为30.22%~32.51%,平均值为31.32%;w(SO3)为40.86%~47.90%,平均值为44.20%;w(CaSO4)为71.84%~79.67%,平均值为75.53%;w(Fe2O3)为0.10% ~0.41%,平均值为0.28%;w(Al2O3) 为0.08% ~0.32%,平均值为0.20%;w(MgO) 为0.01% ~0.32%,平均值为0.07%;w(SiO2) 为1.69%~3.20%,平均值为2.39%;w(酸不溶物)为2.86%~6.29%,平均值为3.53%。

3.2 净化磷石膏

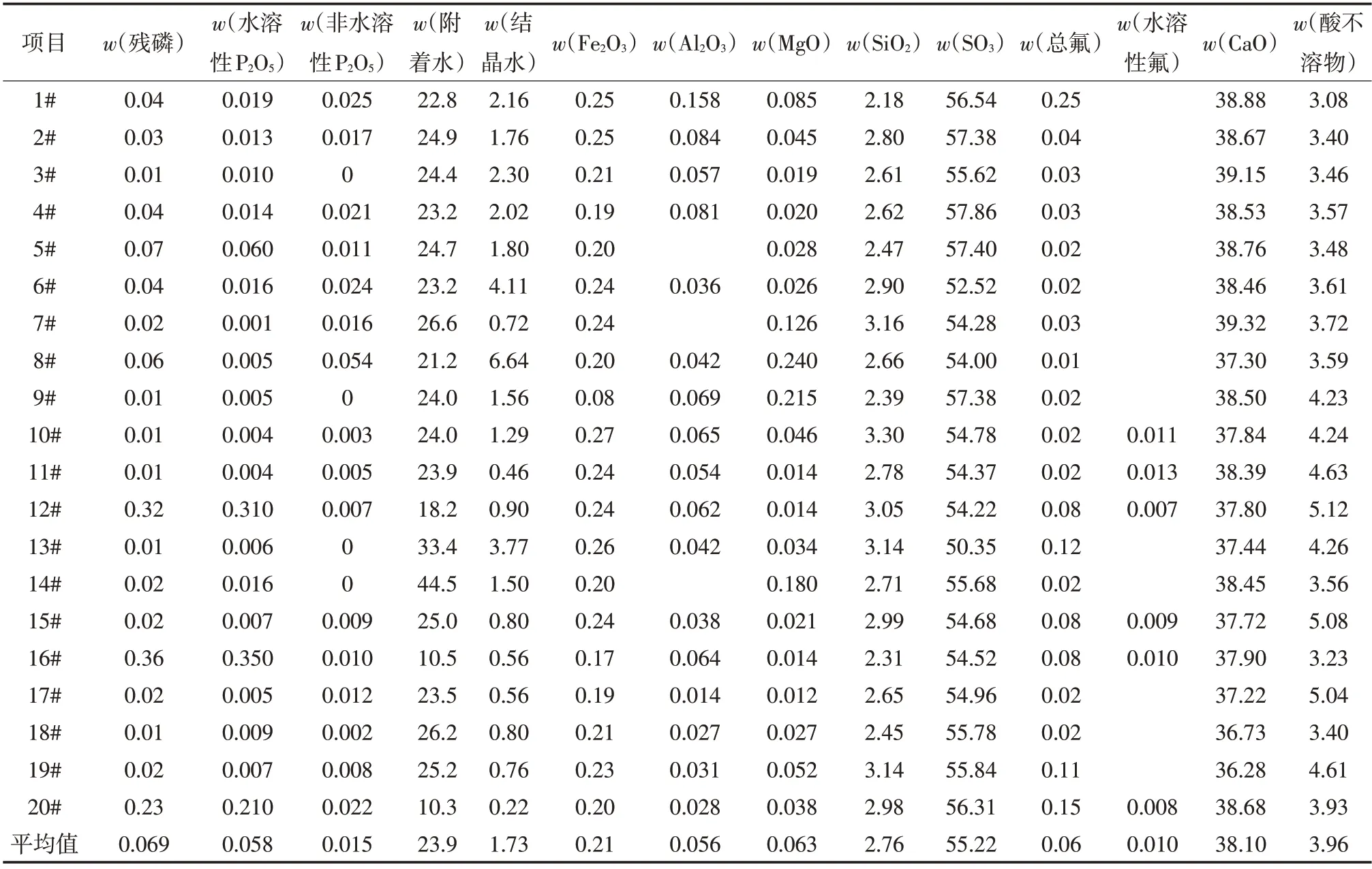

酸解净化后的净化磷石膏主要指标见表1。由表1 可知,无水磷石膏w(水溶磷)为0.001% ~0.350%,平均值为0.058%;w(非水溶磷) ≤0.054%,平均值为0.015%;w(残磷)为0.01% ~0.36%,平均值为0.069%,磷石膏酸解转晶及净化洗涤过程残磷释放回收率为94.93%(远超预期)。

表1 净化磷石膏样品检测结果 %

无水磷石膏附着水(自由水)质量分数为10.3% ~44.5%,平均值为23.9%,其中10.3%、10.5%2 个指标主要是由于产品存放时间过长,在分析时已发生风干脱水现象所致;w(结晶水)为0.22%~6.64%,平均值为1.73%,总体符合无水磷石膏结晶水要求,其中6.64%指标产品或为半水石膏,或存在分析误差,或无水石膏在洗涤及存放过程再次发生转晶,该产品未达到预期无水石膏结晶水指标要求。

无水磷石膏中w(水溶性氟)≤0.013%,平均值为0.01%;w(总氟)为0.01% ~0.25%,平均值为0.06%,磷石膏酸解转晶及净化洗涤过程总氟释放回收率为73.91%。原始磷石膏中的氟回收可弥补部分酸解转晶过程生产成本消耗。

无水磷石膏中w(CaO)指标为36.28%~39.32%,平均值为38.10%;w(SO3)指标为50.35%~57.86%,平均值为55.22%;w(CaSO4) 指标为87.59% ~96.39%,平均值为93.32%,较二水石膏中CaSO4纯度提高17.79个百分点。CaSO4含量指标符合无水磷石膏目标产物预期理论指标要求。

无水磷石膏中w(Fe2O3)为0.08%~0.27%,平均值为0.21%;w(Al2O3) ≤0.158%,平均值为0.056%;w(MgO)为0.012% ~0.240%,平均值为0.063%。无水磷石膏中R2O3和MgO 含量降低,有助于后续对无水磷石膏的深度加工(如煅烧生产活性氧化钙/水泥等)及利用(如直接作为建材产品等)。磷石膏酸解转晶及净化洗涤过程释放的R2O3和MgO 与其他滤液回收至湿法磷酸萃取生产系统,并对生成系统造成一定不利影响,但回收总量较少,影响可控。

无水磷石膏中w(SiO2)为2.18% ~3.30%,平均值为2.76%;w(酸不溶物)为3.08% ~5.12%,平均值为3.96%。由实验结果可知,酸解转晶及净化洗涤过程,磷石膏中的SiO2和酸不溶物含量变化不明显,释放回收率较低。如果无水磷石膏深度加工生产活性氧化钙,则仍需开展磷石膏深度净化脱硅处理,以降低磷石膏高温煅烧过程能量消耗、煅烧炉结疤程度和对活性氧化钙纯度的不利影响。

4 存在问题

(1)水平衡问题。为保证无水石膏质量要求,工艺过程需要消耗大量清洗工艺水,洗涤过程洗水需分级分质利用,并配合洗酸净化过程添加熟石灰降低无水石膏酸度。根据实验结果,每吨干基二水磷石膏平均消耗工艺水约3.4 t(含磷石膏调浆和无水石膏净化洗涤除酸)。

(2)硫酸稀释问题。根据实验过程酸解转晶工艺和无水石膏洗涤工艺要求,进系统浓硫酸稀释至w(H2SO4)约18%后进入磷酸萃取系统,势必影响磷酸萃取生产过程热平衡。

(3)设备材质选择问题。根据磷石膏酸解转晶工艺要求,物料硫酸w(H2SO4)为5%~35%,温度最高为95 ℃,w(固)最高为40%,同时物料中携带氟及五氧化二磷。物料输送关键设备(如泵)材质选择难度较大,如何确保该类物料长周期平稳输送也是制约项目产业化的关键难点。

(4)板框压滤机卸料连续化问题。实验过程发现,磷石膏酸解及洗涤工序板框压滤机滤饼w(H2O)为15%(酸解压滤)~25%(净化洗涤压滤),滤饼卸料需要辅助低强度人工操作,如何提高板框压滤机自动化程度也将是磷石膏综合利用项目产业化需要重点考虑的问题。

5 结论

实验过程产出的无水磷石膏w(残磷)平均值为0.069%,w(总氟)平均值为0.06%;w(附着水)(自由水)平均值为23.9%,w(结晶水)平均值为1.73%,w(总水)平均值为25.63%;w(CaO)平均值为38.10%,w(SO3)平均值为55.22%,w(CaSO4)平均值为93.32%;w(Fe2O3)平均值为0.21%,w(Al2O3)平均值为0.056%,w(MgO)平均值为0.063%,w(SiO2)平均值为2.76%,w(酸不溶物)平均值为3.96%;原始二水磷石膏白度为71,酸解净化后无水磷石膏白度为84。

中试结果远超预期,为磷石膏下一步综合利用,提供了很好的原料支撑。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法