陶瓷研磨体在蒸压加气混凝土行业粉磨应用中的回顾与展望

张德强,林洪庆

(1.广东佛山市陶瓷研究所控股集团股份有限公司,佛山528031;2.广东金刚新材料有限公司禅城研发中心,佛山528031)

1 前言

回顾近年来致力于应用陶瓷研磨体制备蒸压加气混凝土料浆的研究项目,该项目开创了蒸压加气混凝土行业先河,促成陶瓷研磨体在蒸压加气混凝土行业中的研究性开发,实现了节能环保生产,绿色低碳,值得向行业推广。

2 生产瓶颈:行业范围内的技术难题

采用钢锻研磨硅质砂研磨体系,生产中普遍存在如下技术难题:

(1)研磨体装载量大、磨机负荷高,动力消耗和材料消耗成本高;

(2)研磨体比重大,冲击研磨噪音大、温度高,不利环保和工艺控制;

(3)研磨体大都含铬,存在六价铬重金属污染风险。

用传统的含铬钢锻研磨体,无法避免存在的上述问题,我司借鉴在水泥行业应用的经验,从理论和实践上推广应用陶瓷研磨体置换含铬钢锻,在解决上述问题上是可行的。

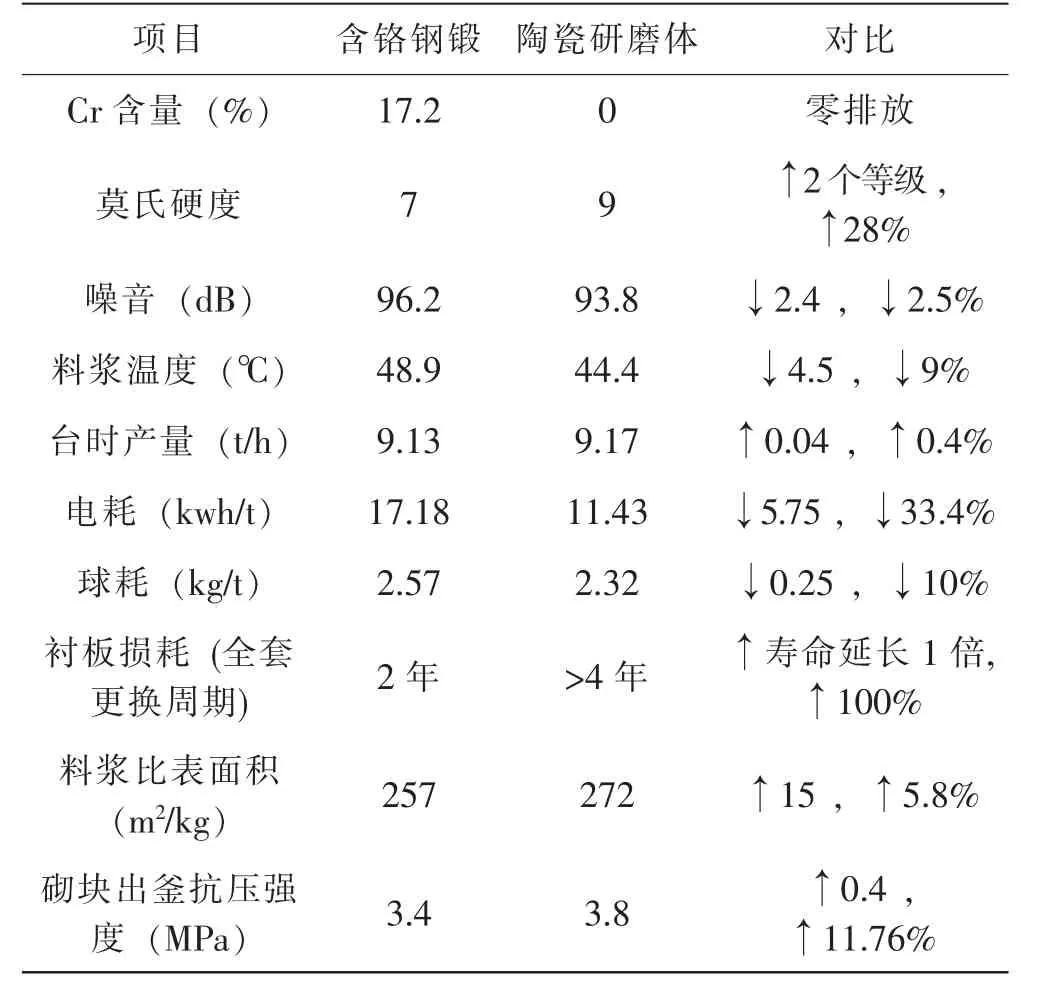

3 节能环保:研磨体粉磨体系的有效创新

(1)节能降耗:球磨机装载量减少、整体负荷下降,球磨机功率减少;填充率增加,研磨体整体重心上移,在球磨机带球高度不变的情况下克服重力做功减少;因陶瓷研磨体做功机理不同,磨内温度下降,减少了电能转化为热能的能量损失;堆积密度较为松散,物料流速变快,减少物料通行阻力。

按现有应用调试经验,节电幅度约25%左右,有效助力碳排放、碳达峰、碳中和,同时降低电力支出成本,且磨机附属设备、磨机衬板等使用寿命也大大增长,橡胶衬板寿命至少延长1 倍以上,材料消耗及检修成本大幅度下降。

(2)降温减噪:料浆温度下降3℃左右,噪音略有下降。

(3)绿色环保:陶瓷研磨体为非金属材质,不含重金属,减少六价铬公害。

表1 陶瓷研磨体置换含铬钢锻应用数据对比

4 降本增效:陶瓷研磨体应用的价值体现

以年产30 万立方蒸压加气混凝土生产线为例,应用陶瓷研磨体置换含铬钢锻直接效益:研磨体初装成本、研磨成本(含球耗和电耗)、节省衬板等三项合计约节约近一百万元,效益可观。

另外还有主附设备使用寿命延长减少检修的间接效益,降温减噪、无六价铬公害,促进低碳环保、职业健康和终端客户人身健康的环保效益,及提质增效带来的质量效益和引领行业粉磨新思考,推动行业的技术进步的社会效益等。

5 系统工程:深挖上下游资源的开发配套

加气块硅质砂料浆研磨体系尤其是磨机传统的方式都是按含铬钢锻设计和配置的,虽然在原有研磨体系和设备基础上,我们通过陶瓷研磨体研发生产不断升级迭代,研磨体级配设计方案不断优化调整,我们选型的陶瓷研磨体及设计的方案尽管能够满足节能降耗、低碳环保的需求,但我们认为加气块硅质砂料浆研磨体系是一个系统工程,能够整合球磨机上下游资源,对现有体系设备按陶瓷研磨体进行技改优化,对新设计生产线按陶瓷研磨体设计配套,加气块硅质砂料浆研磨体系在节能降耗、低碳环保方面将会有更大的潜力和空间。

上游的配套可以延伸至预破碎处理的设备厂家和筛分的振动筛厂家联合进行物料的预破碎及预筛选处理,确保陶瓷研磨体能够适应多种物料调剂,可以普及各种客户使用。下游的配套可延伸至圆筒筛、输送设备等相关厂家联合处理磨尾排渣。

6 小结与展望

陶瓷研磨体应用于硅质砂蒸压加气混凝土料浆体系是是可行的,能够有效改善环境和产品质量,有效的实现了高产、优质、高效生产,节能、节材,降本增效。一个年产30 万立方米蒸压加气混凝土的企业,年可节电70 万度,仅节电成本约70 万元,全国类似规模的企业约有千家,仅节电成本约7 亿元,社会经济效益显著。而且在陶瓷、水泥、矿产、化工等行业的粉体加工都有应用,具有广阔的前景。

面对项目开发中遇到的困难和不足,我司不断思考和总结在项目开发应用中的经验教训,立足单位强大的陶瓷研磨体研发团队,在生产研发上持续发力,不断升级优化陶瓷研磨体产品结构,目前已经根据蒸压加气混凝土行业研磨现状针对性设计研发出加气块行业细分领域专用耐磨陶瓷研磨体,同时要整合磨机上下游资源,深挖系统潜力,助力蒸压加气混凝土行业节能降耗、低碳环保,绿色节能生产,为行业的节能减排多做贡献。