小规格高白高起伏面状瓷砖釉面剥离问题解析及探讨

李铁,叶亚璋,余亮

(爱和陶陶瓷(广东)有限公司,佛山528000 )

1 前言

小规格(95mm×45mm)高起伏(凹凸落差约2.5mm)面状外墙砖,因为立体感丰富、装饰效果好,在外墙市场上被大量使用,但是在施高白哑光釉后,出现过出窑后不能发现异常,但存放7-10 天后出现后期釉面剥离的情况,有较大的质量隐患,坯体和釉料的膨胀系数差值、釉面弹性及耐压强度,不同的面状效果控制到什么程度,并没有具体的数值要求,但通过控制对应面状的坯釉膨胀系数、弹性模量、耐压强度,对釉面剥离情况进行了分析和总结,解决了公司内部产品釉面剥离的情况,减少质量隐患。

2 、试验过程

2.1 现状及原因分析

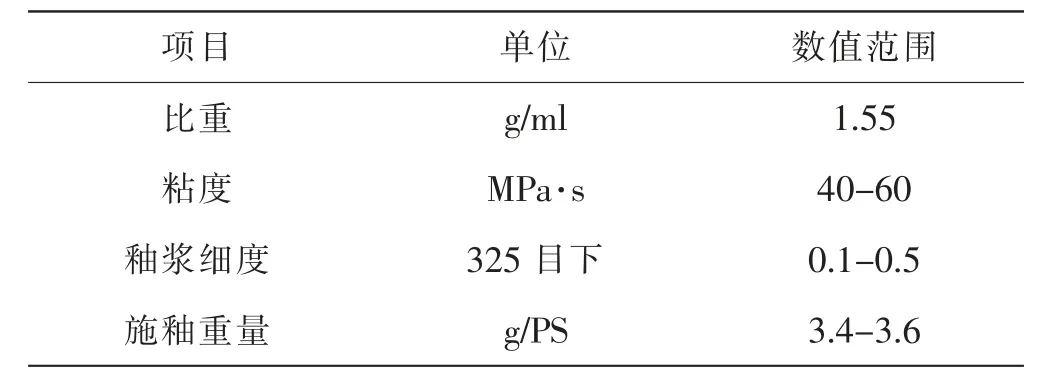

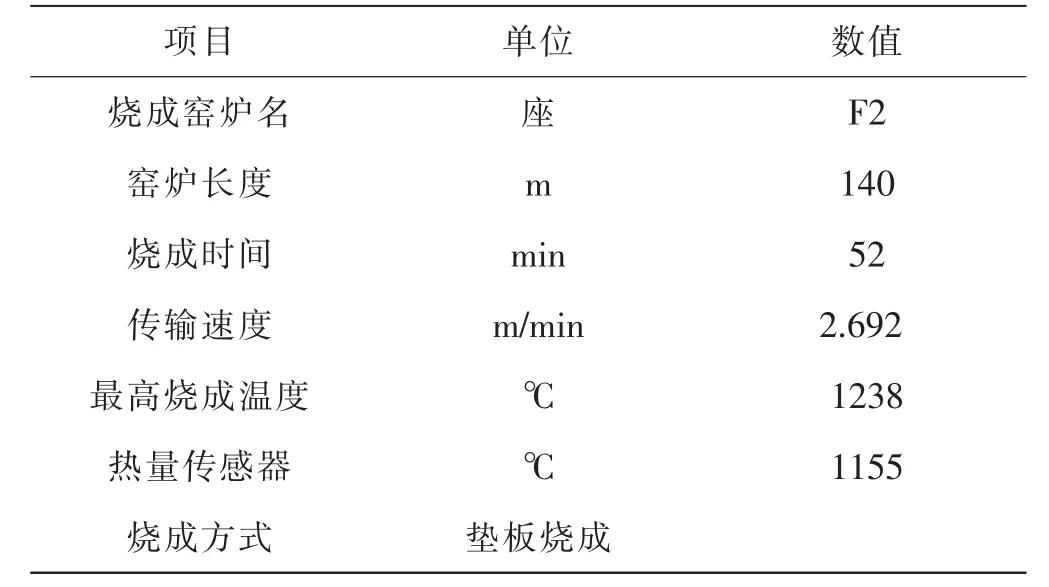

(1)产品施釉工艺、产品烧成工艺如表1、表2 所示。

(2)4 个面状,见图1。

图1 4 个面状

表1 产品施釉工艺

表2 产品烧成工艺

(3)模具收缩率:10.5%。

(4)粉料收缩率:10.2%。

(5)原因分析

小规格高起伏面状外墙砖,因为高低起伏相差大,凸出模纹和凹陷模纹之间的密度和收缩率有差别,因此对釉料和坯体的结合要求与一般的平面砖显著不同,平面的釉面砖抗压强度很高,能够承受相当大的压缩应力,不易出现釉面剥离,但是在干压高起伏模具下,凸出模纹处的釉面能承受的压缩应力会变小,冷却段时坯体突出点和釉料结合处应力未得到有效释放,后期变形后釉面承受不了压缩应力,产生剥离。主要的控制因素有三点:坯釉热膨胀系数的差值、釉料的弹性模量大小及釉料的耐压强度大小。理论上坯釉热膨胀系数的差异越小,坯釉结合性越好;釉料的弹性模量越小,弹性越好,坯釉结合性能越好;釉料的耐压强度越高,釉料越不容易发生剥离,这三者中一般以热膨胀系数为最主要因素,但要兼顾后两个因素。

2.2 实验方案

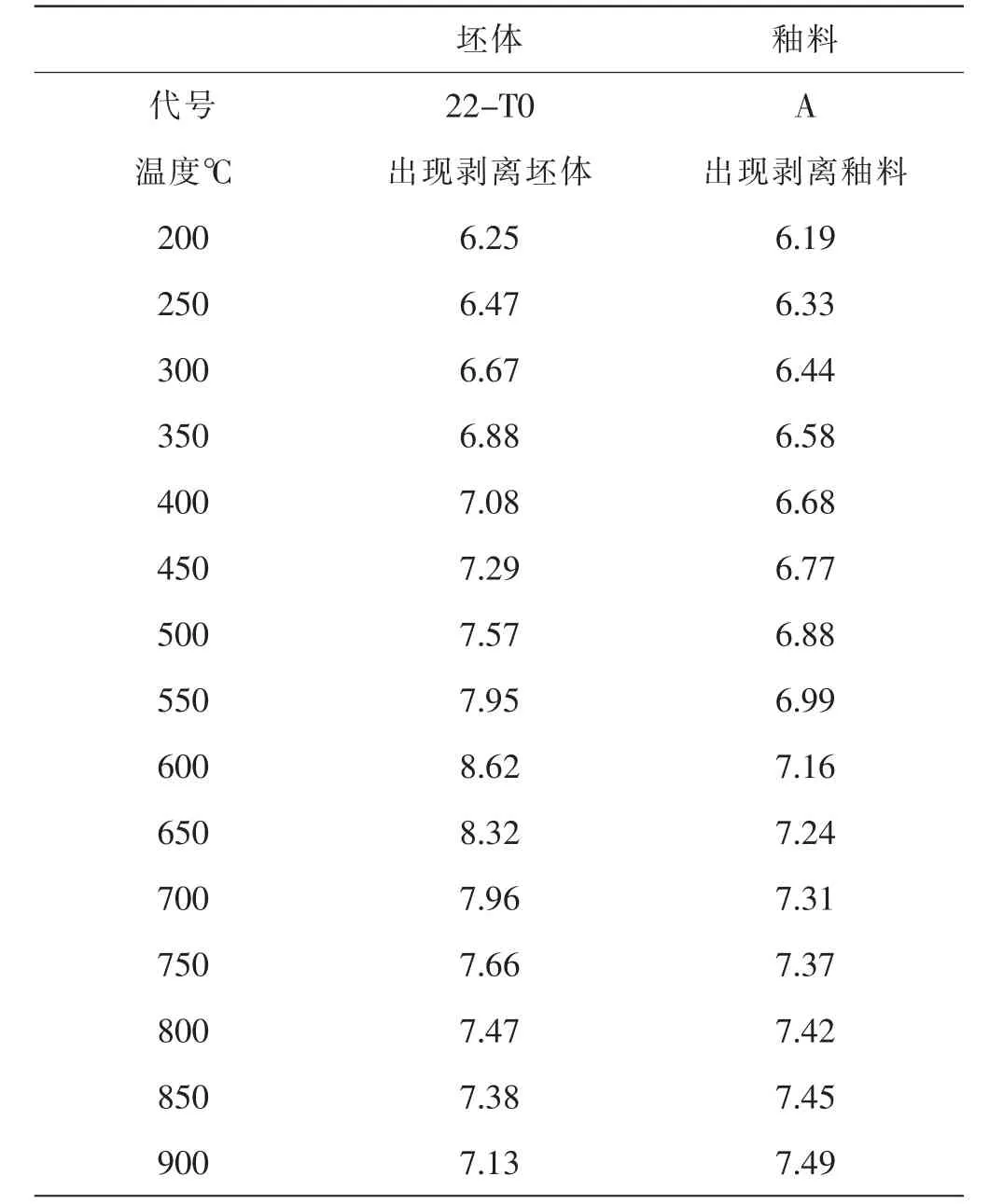

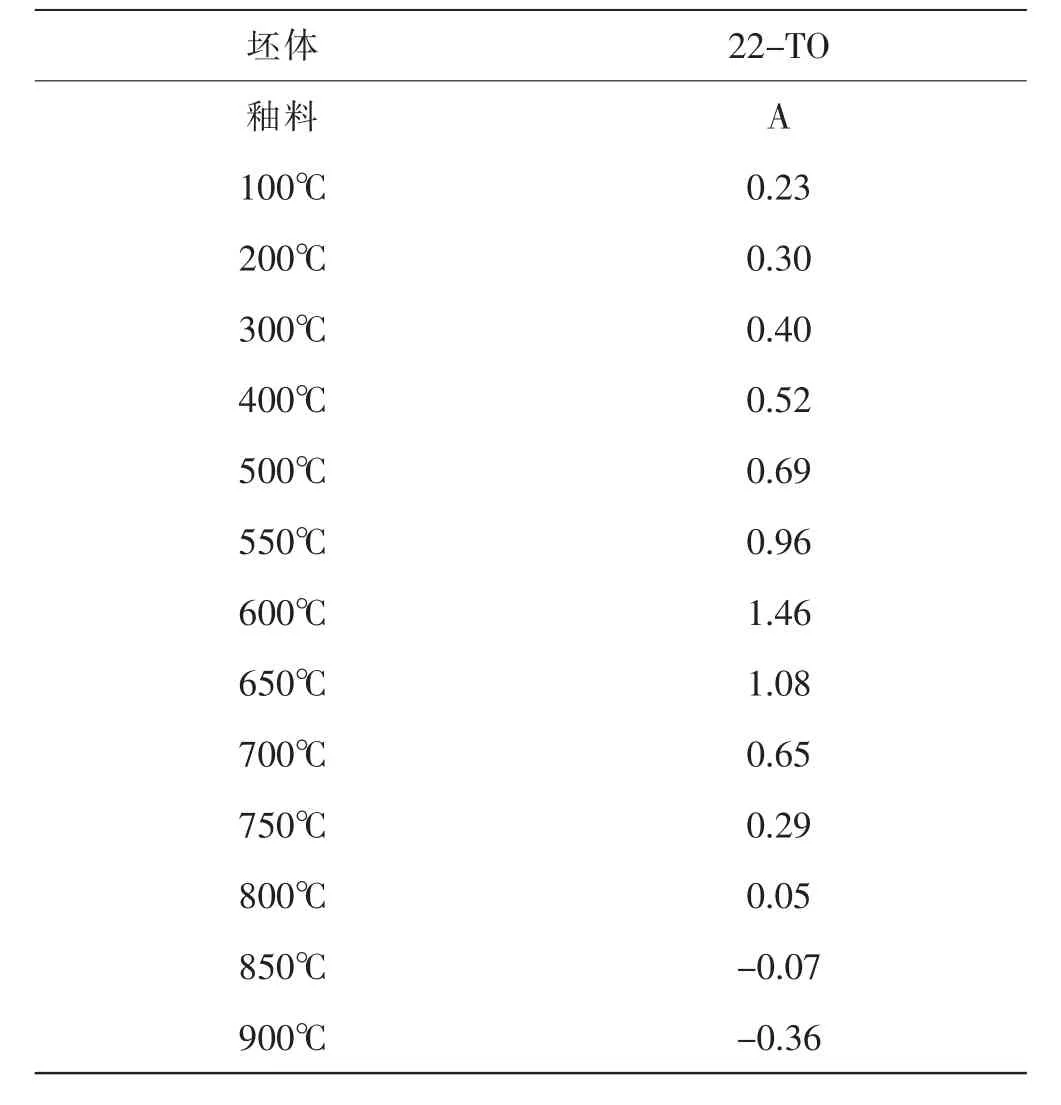

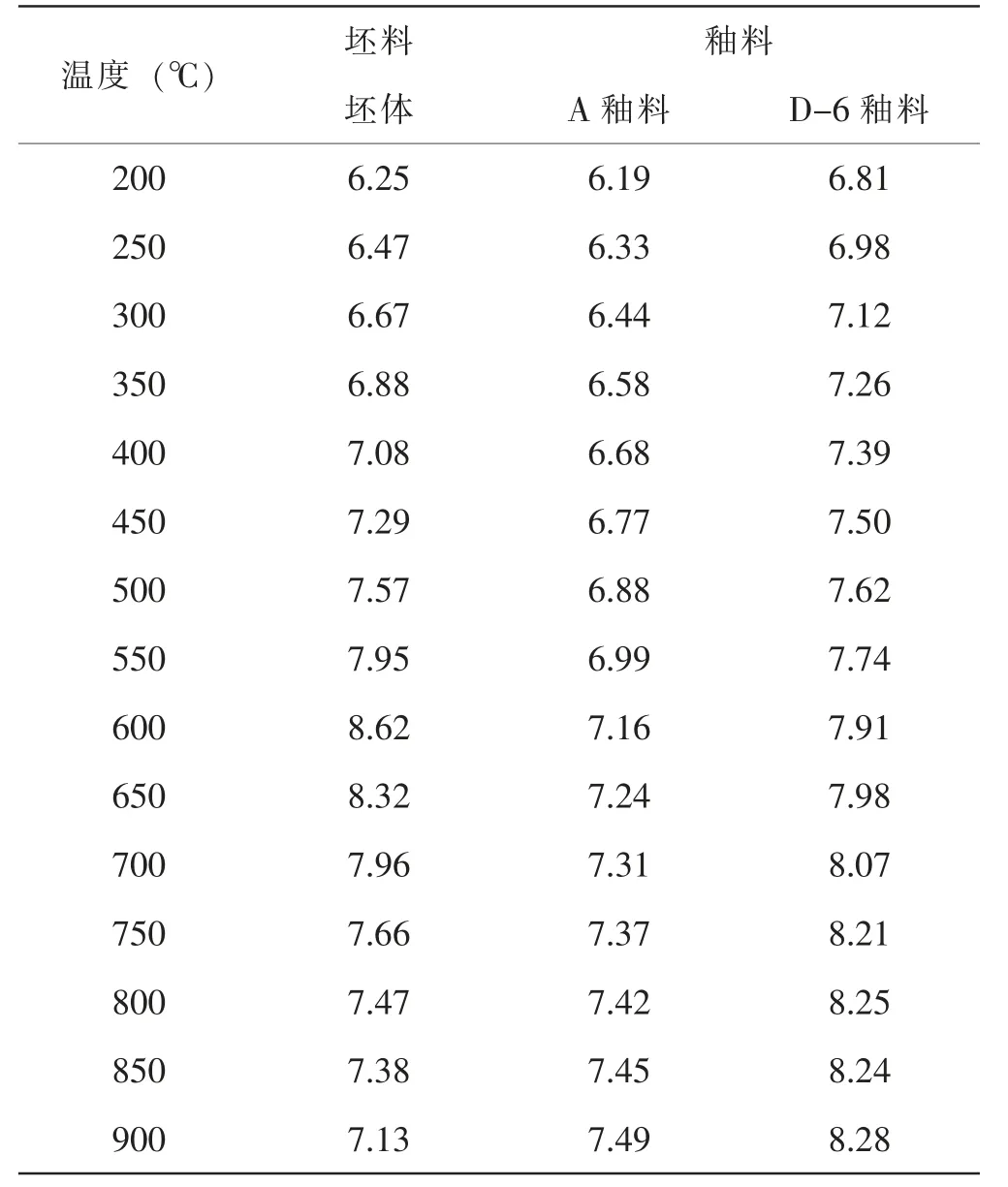

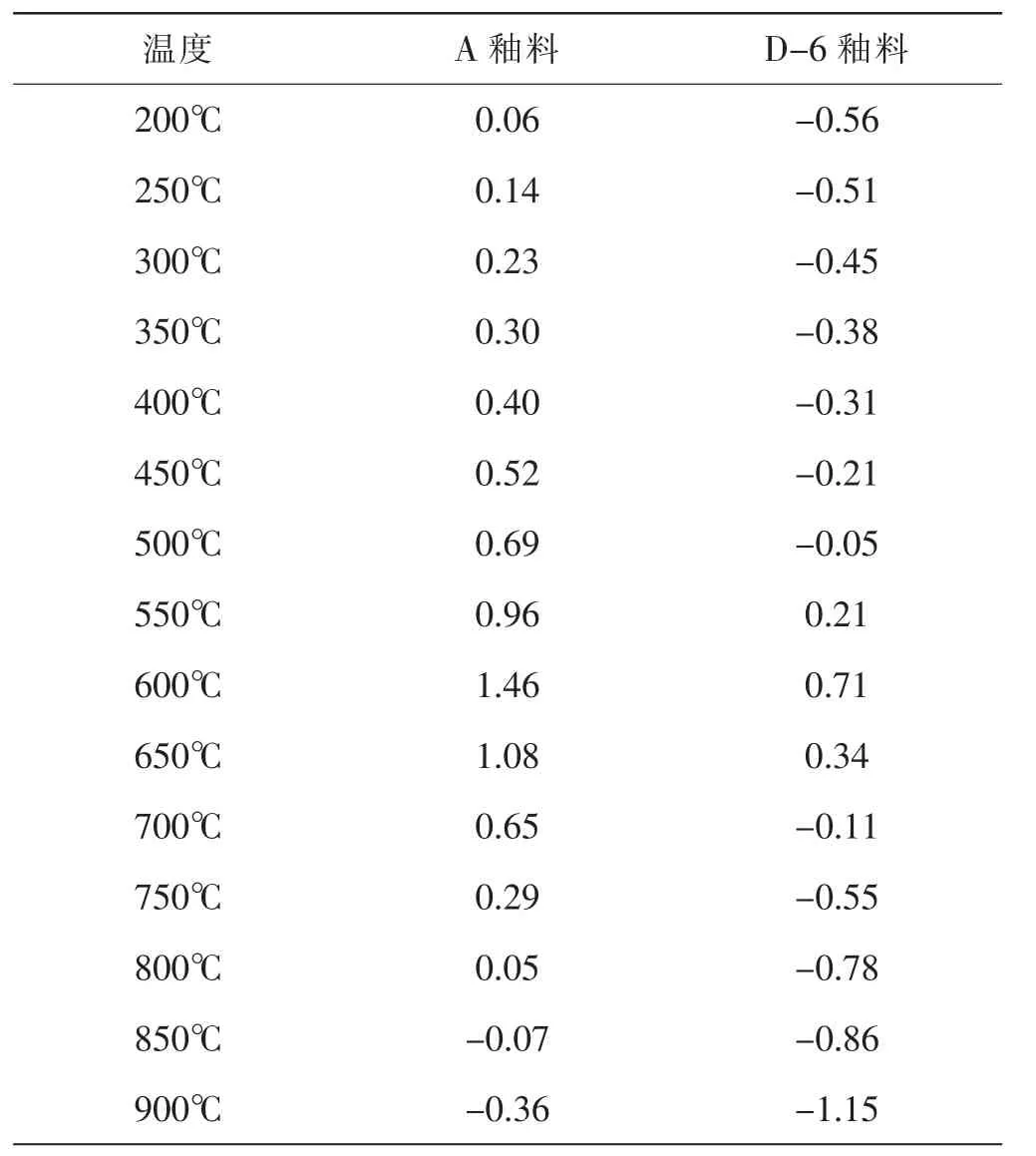

(1)对比测定坯体和釉料的热膨胀系数(单位:10-6/K)如表3 所示。

(2)坯体和釉料膨胀系数(单位:E-6/K)差值如表4所示。

表3 坯体和釉料的热膨胀系数(单位:10-6/K)

表4 坯体和釉料膨胀系数差值(单位:10-6/K)

参考表3 对比数据发现,坯料和釉料在600℃时的热膨胀系数值差异最大,其中22-TO 坯体和A 釉料的差异最大,为1.46,偏大,认为热膨胀系数适当调小有利于解决釉剥离。

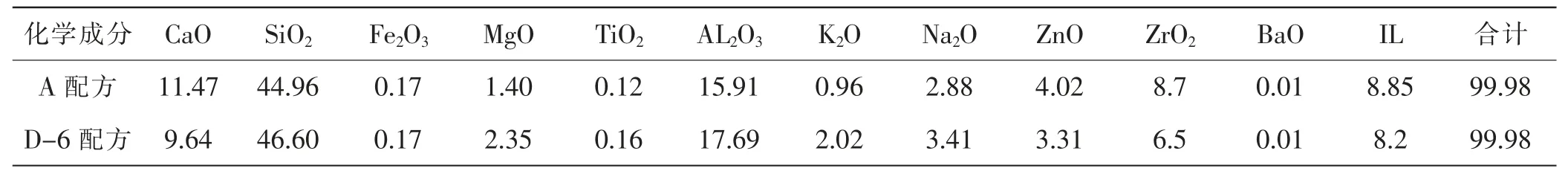

(3)分析釉料配方并计算釉料的弹性模量及耐压强度

①因为是高锆白哑光釉,釉料配方中锆含量偏高,钾钠含量偏低,应该是导致釉热膨胀系数小的原因之一。

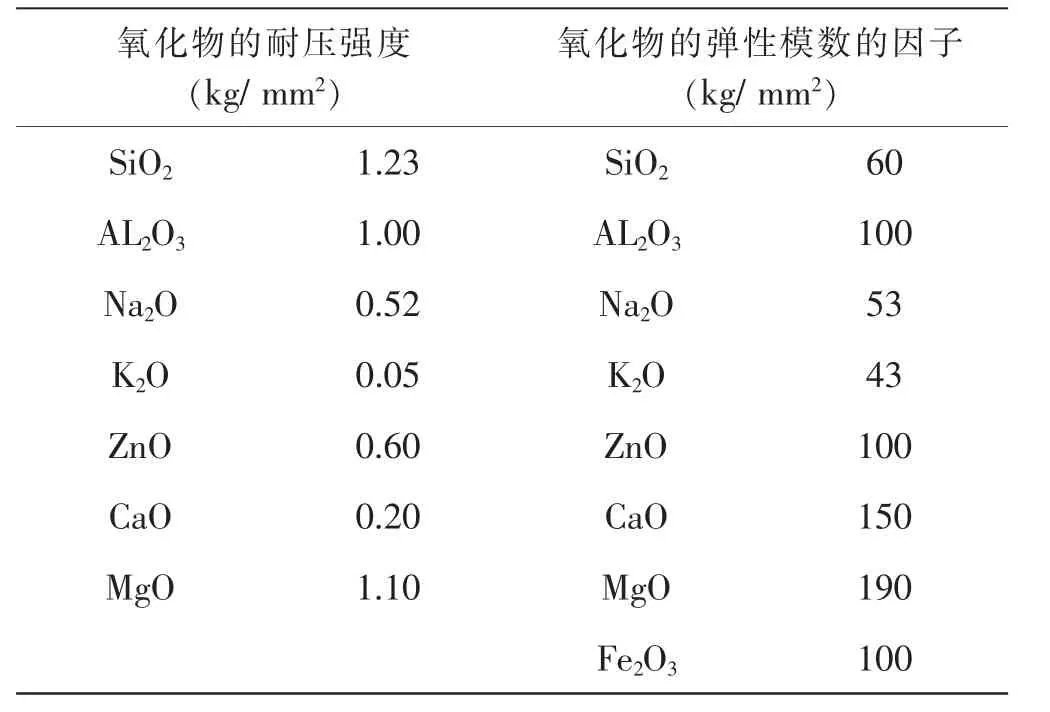

②参考表6,出现釉剥离的釉料A 弹性模量为:

(11.20 ×150+44.96 ×60+0.18 ×100+1.40 ×190+16.41 ×100+0.96 ×43+2.88 ×53+4.02 ×100)/(100-8.7-8.85)=8366 kg/mm2,(一 般 陶 瓷 釉 料 值 为5000-8000 kg/mm2)偏高,可能也是导致出现釉面剥离的因素

③参考表6,出现釉剥离的釉料A抗压强度计算值为:(11.2 ×0.2+44.96 ×1.23+1.4 ×1.10+16.41 ×1+0.96 ×0.52+2.88 ×0.05+4.02 ×0.6)/ (100-8.85-8.7)=95.26 kg/mm2,(一般陶瓷釉料值为100 kg/mm2)偏低,可能也是导致出现釉面剥离的因素。

表6 氧化物耐压强度及弹性模数因子

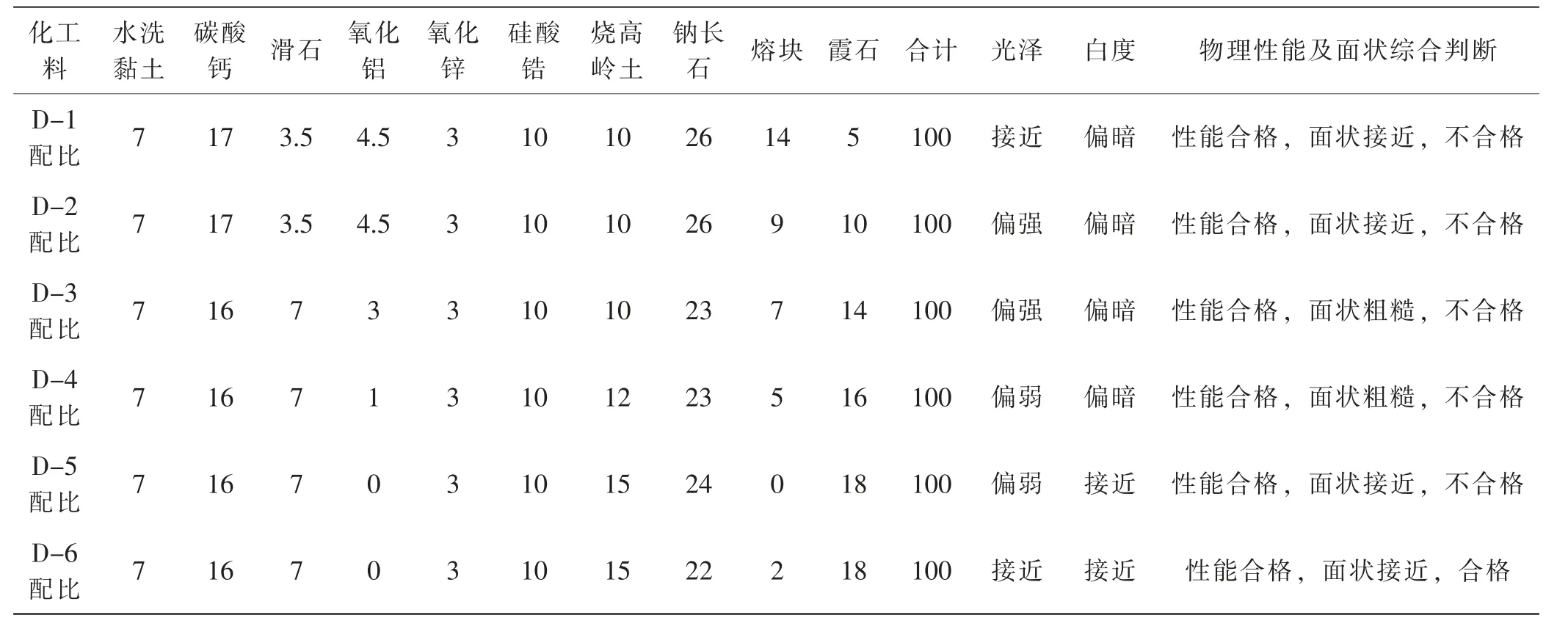

(4)釉料配方研制过程:

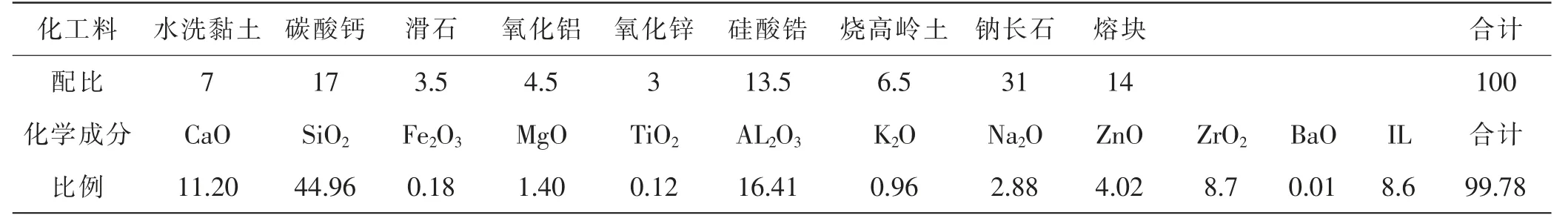

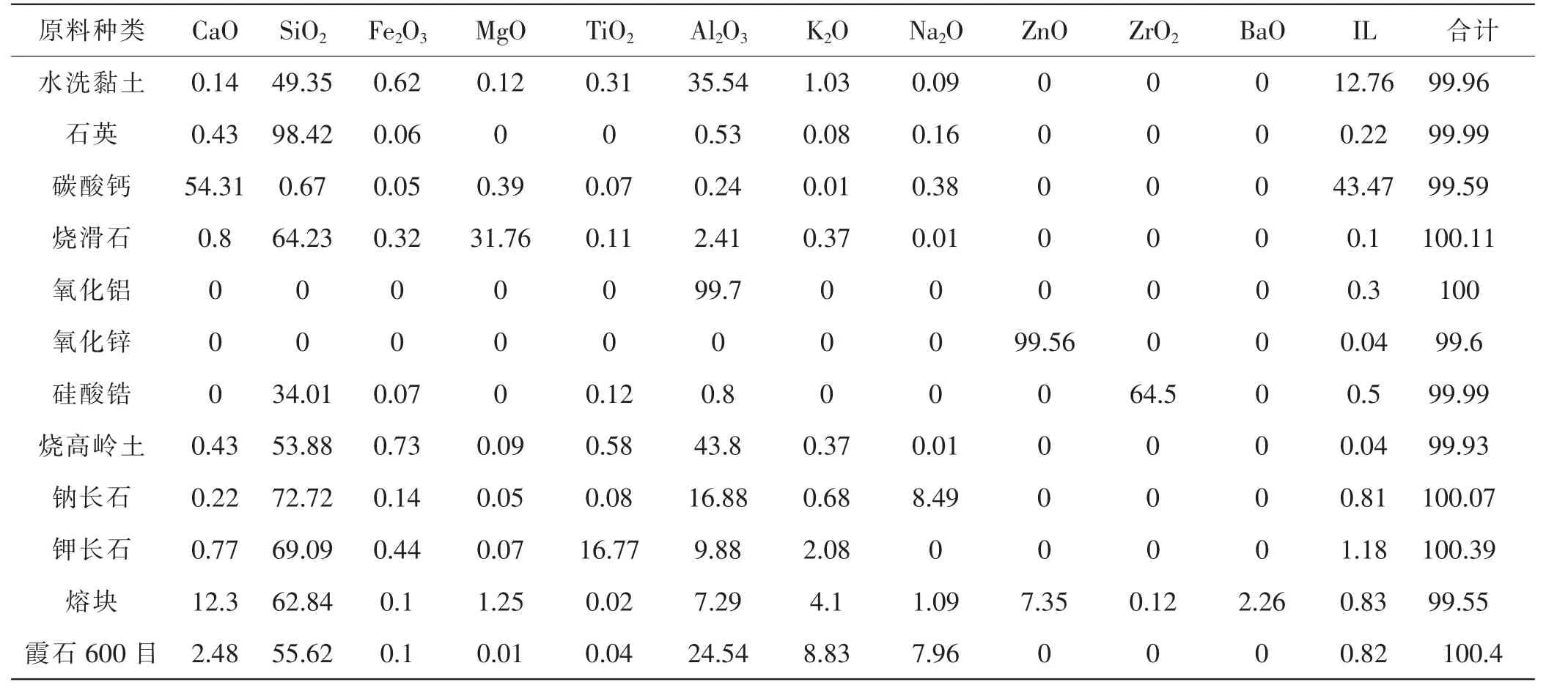

由于坯体是常用配方,也能适应绝大部分产品,暂不做调整,因此调整釉料配方为最佳选择,主要方向为调大膨胀系数及调小弹性模量。化工料成分见表7 所示。

A 釉料是公司正常使用的配方,各种性能合格,用于平面和面状低起伏产品未出现过釉面剥离的问题,白度较白,锆含量高,光泽较弱,手感细腻光滑,选用公司物料和引入高白霞石作为重要配方组成成分,由于高白霞石兼具有增加白度,降低锆含量的能力,同时具备调大膨胀系数,降低弹性模量的能力,因此被大量引入,通过不断调整光泽面状、白度和面状,最终确定了D-6 釉料,配方如表8 所示。

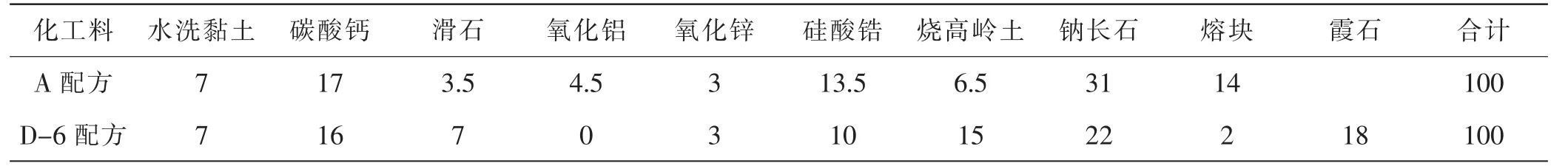

新旧配方对比如表9 所示。

表5 釉料配方

表7 化工料成分(%)

表8 釉料配方(%)

表9 新旧配方对比(%)

表9 新旧配方对比(续) (%)

(5)测量新配方的热膨胀系数并计算釉料的弹性模量及耐压强度新旧配方及坯料的热膨胀系数(单位:10-6/K)对比如表10 所示。

表10 新旧配方及坯料的热膨胀系数对比(单位:10-6/K)

坯体与出现釉面剥离釉料和试验釉料与的膨胀系数(单位:E-6/K)差值对比,如表11 所示。

改进后的釉浆弹性模量计算值如下:(9.64×150+46.60 ×60+0.17 ×100+2.35 ×190+17.69 ×100+2.02 ×43+3.41 ×53+3.31 ×100)/(100-8.2-6.5)=8288kg/mm2,比原配方8385 kg/mm2下降了78 kg/mm2。

抗压强度计算值为:(9.64×0.2+46.60×1.23+2.35×1.10+17.69 ×1+2.02 ×0.52+3.41 ×0.05+3.31 ×0.6)/(100-8.2-6.5)=96.99 kg/mm2,比原配方95.25 KG/ mm2上升了1.74 kg/mm2。

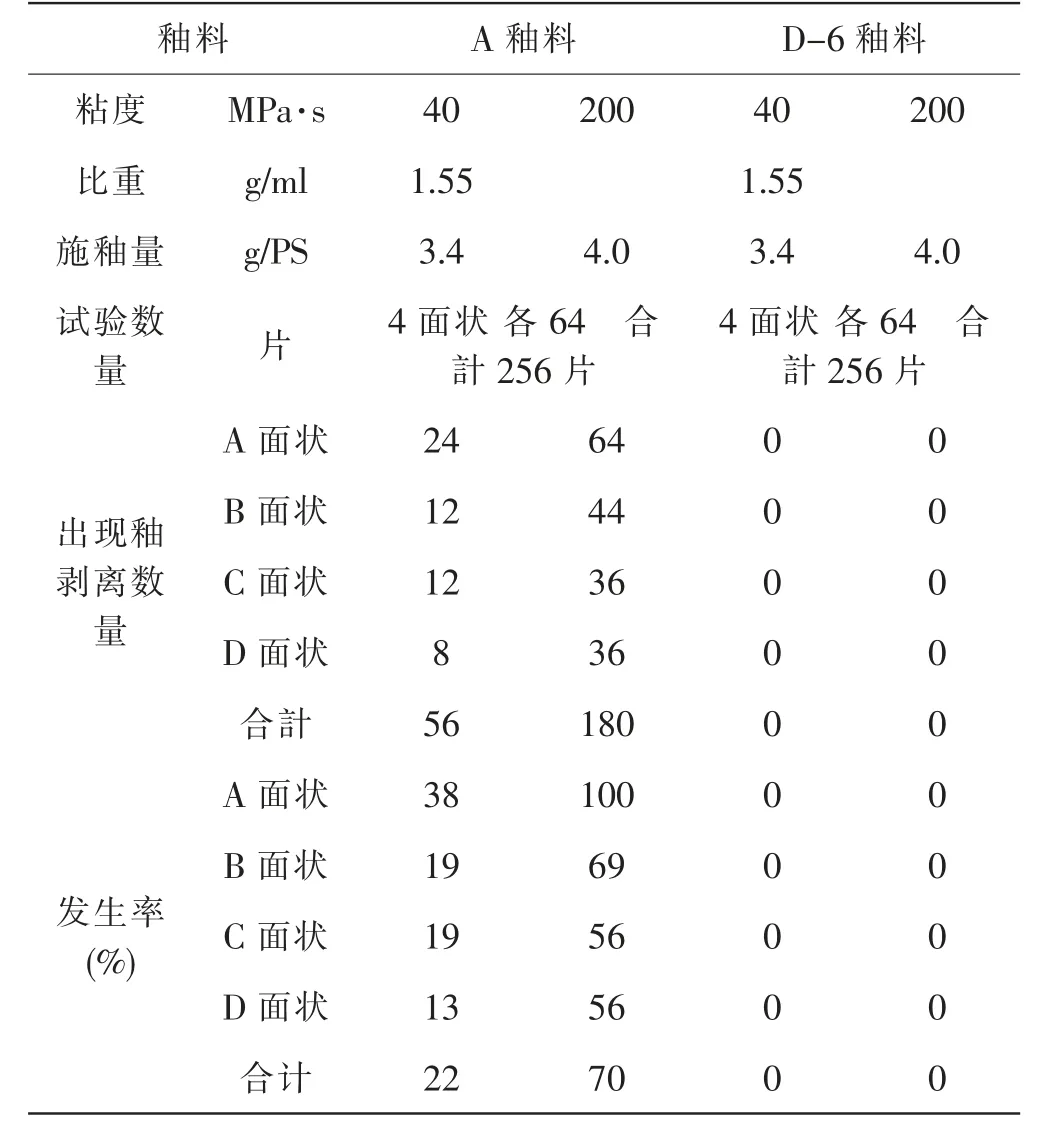

最终,在只调整釉料的情况下,适当的恶化工艺参数,提高粘度和施釉量,生产的试验品经过抗热震性检测和抗冻性检测合格,并在自然环境中存放一个月内检测出现釉剥离的数据如表12 所示。

表11 差值对比

表12 釉剥离数据

试验结果表明:D-6 釉料在面状效果,光泽、白度都接近的情况下,物料化学性能都合格,通过配方调整,坯釉膨胀系数差值的改善,釉料弹性模量的调整、釉料抗压强度的调整,改善了与坯体结合的应力,釉剥离变成0%,改善了釉面剥离情况。

3 结语

高白低温霞石,可以增加白度,减少釉料中锆的含量,提高了配方中的钾钠含量,比较显著的降低了与坯体的膨胀系数差值,同时调小了弹性模量和提高了抗压强度,更好的适配了坯料,降低了釉料剥离的可能性。

新的釉料结果达到预期,后期此产品的生产中,使用新配方,在坯体、模具和窑炉制度未做调整的情况下,釉剥离情况得到解决,未出现釉剥离问题。