油莎草收割机的优化设计与试验

何勋, 何豪, 史景钊, 屈哲, 吕严柳, 王万章

(河南农业大学机电工程学院,河南 郑州 450002)

油莎草(CyperusesculentusL.)是莎草科(Cyperaceae)莎草属(CyperusL.)植物,含有丰富的蛋白质和脂肪,是动物养殖饲料的原料[1-3]。目前,油莎草作为优良牧草在中国黑龙江、北京、辽宁、河北、湖南、山东和河南等地区均有种植[4]。随着油莎草种植面积不断扩大,实现油莎草机械化收割并高效利用对保障中国动物养殖饲料供应具有重要意义[5]。将成熟期油莎草从根部切割捡拾收获,能够提高后期油莎豆收获作业效率,减少挖掘阻力,实现豆、土和草的高效分离[6-7]。与小麦秸秆和玉米秸秆等相比,成熟期油莎草易倒伏,密度较小,剪切模量和拉伸强度大,与钢板材料及物料之间的静摩擦系数较大[8-9]。目前,有关收割机的研究主要以各种农作物的秸秆为对象[10-12],针对油莎草收割机械的相关研究较少。在机械设计方法和研究目标上,相关研究主要通过仿真手段及田间试验对收割机整机结构及其关键部件进行理论分析及优化设计,从而解决物料抛洒均匀度、作业幅宽调节和机具适应性等问题[13-18]。其中,以提高作业质量和降低能耗作为目标,选择合适的粉碎刀类型并进行优化设计,可以使收割作业效率大大提升。综合分析发现,不同生物力学特性的秸秆或牧草对其收获过程中切割、输送和收集关键装置的设计参数有很大影响[19-21]。为此,本研究在分析油莎草生物力学特性的基础上,设计一种适用于油莎草收获的收割机,以实现油莎草收割与收集一体化,为其全程机械化生产水平提供重要的装备支撑。

1 油莎草收割机整体设计

1.1 成熟期油莎草物料特性分析

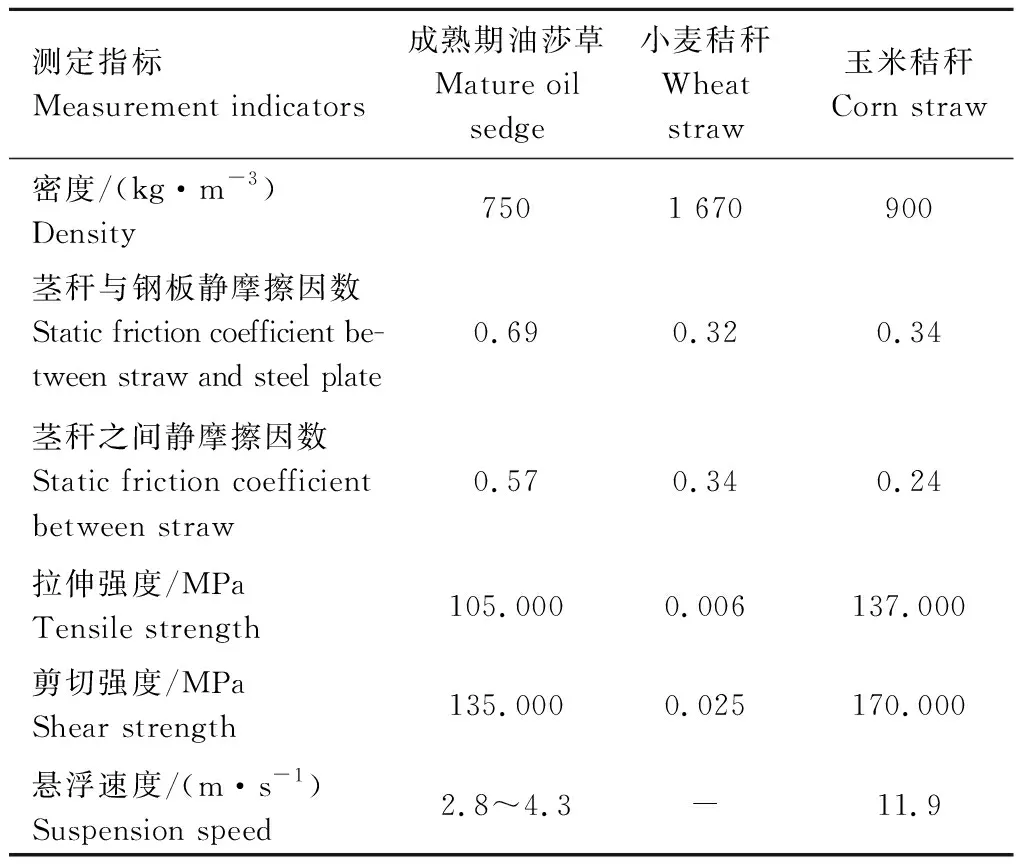

本研究选取河南省新郑市薛店王张村试验田(34°41′24″N,113°17′24″E)种植的“西班牙圆粒”品种成熟期油莎草,利用物料摩擦学特性参数综合测试装置ZQ-890B型万能试验机[7]和农业物料悬浮速度试验台[22]等试验设备进行油莎草物料特性试验,主要测定成熟期油莎草的密度、静摩擦因数、拉伸强度和剪切强度等。试验结果与小麦秸秆和玉米秸秆[23-25]进行对比,结果见表1。成熟期油莎草密度略小于相对坚硬的玉米秸秆,拉伸强度和剪切强度接近玉米秸秆而远大于小麦秸秆。成熟期油莎草由于含水率较高,与钢板静摩擦系数及油莎草相互之间静摩擦系数较大,但悬浮速度较小。由此可见,成熟期油莎草质地较软且具有韧性,在油莎草收割机切割和输送收集装置等设计中要充分考虑其物料特性与农作物秸秆存在显著差异,主要设计参数应满足油莎草种植农艺要求和油莎草收割作业质量要求。

表1 成熟期油莎草与小麦和玉米秸秆物料特性对比Table 1 Comparison of material characteristics between oil sedge, wheat and corn straw at maturity

1.2 油莎草收割机整体结构与工作原理

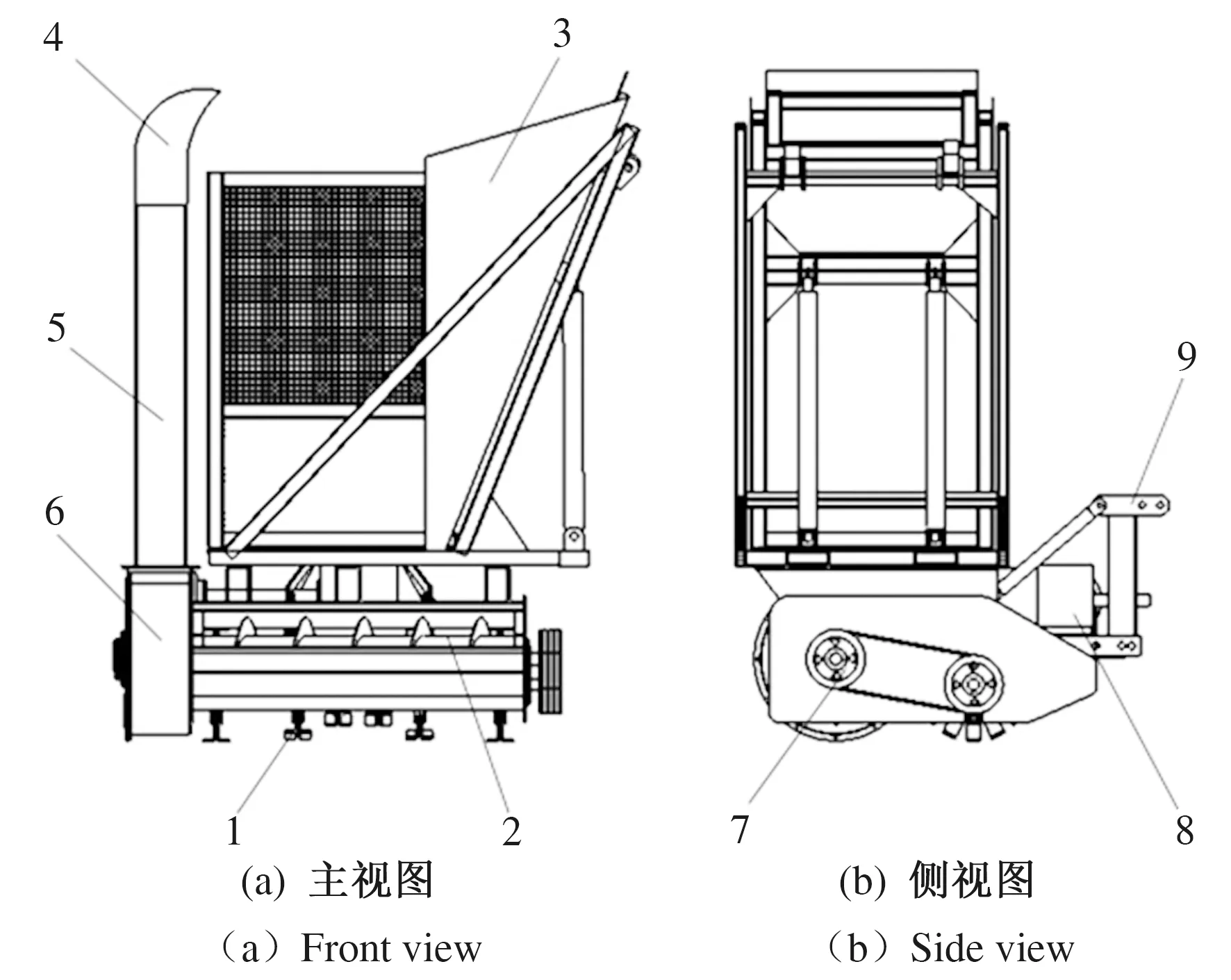

本研究的油莎草收割机由粉碎捡拾机构、螺旋输送机构和风机抛送机构等主要部分组成,如图1所示。油莎草收割机通过拖拉机后输出轴提供动力,采取后悬挂作业方式对油莎草进行收割作业。当机器开始工作时,由拖拉机液压系统调整收割机的离地间隙。动力经由万向传动装置与收割机变速箱输入轴啮合后将动力传输至变速箱,再由带轮将动力传输至粉碎捡拾机构,使粉碎捡拾机构高速旋转,从而对油莎草进行切割与捡拾作业。油莎草高速切割后在离心力作用下使油莎草叶片向后方螺旋输送机构进行抛送。螺旋输送机构与输送风机轴同轴高速旋转,经粉碎捡拾机构抛送至后方螺旋输送机构的油莎草在螺旋输送机构的推送作用下被喂入到风机输送口。在风机的高速旋转产生的高速流场作用下通过抛送通道、抛送罩被收集于集草箱内。集草箱侧方设置有液压举升缸,与拖拉机液压系统相连接,可通过液压缸的伸缩来完成油莎草收割机集草箱的卸料工作。

1.粉碎捡拾机构;2.螺旋输送机构;3.集草箱;4.抛送罩;5.抛送通道;6.风机;7.传动装置;8.变速箱;9.三点悬挂装置。

1.3 油莎草收割机主要设计参数

根据油莎草的种植农艺和油莎草收割作业质量要求,确定本研究的油莎草收割机采用拖拉机后悬挂作业方式,通过拖拉机提供动力,其主要设计参数见表2。

表2 油莎草收割机主要设计参数Table 2 Main parameters of oil sedge harvester

2 油莎草收割机关键装置设计

2.1 粉碎捡拾装置设计

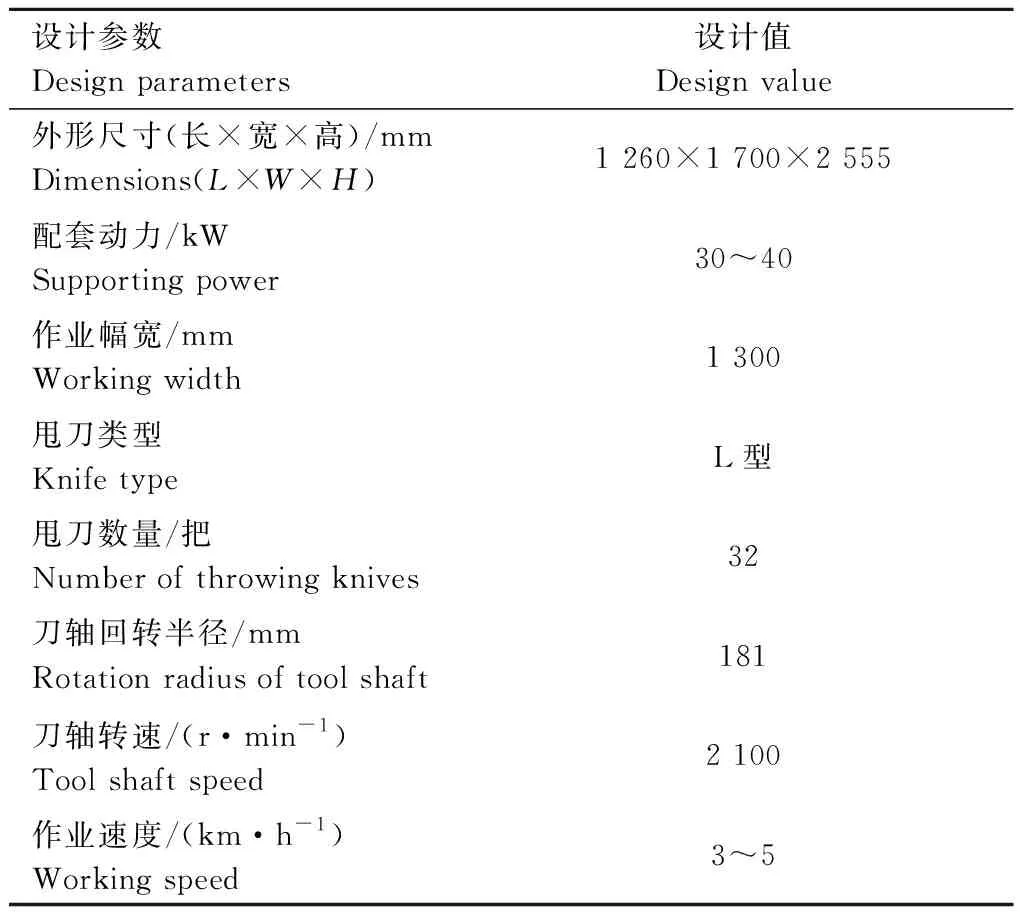

油莎草收割机粉碎捡拾机构的作用是在旋转刀轴带动甩刀高速旋转将油莎草切断后将其抛送至螺旋输送装置内。粉碎捡拾机构主要由旋转刀轴、甩刀和安装刀座等组成。其中,旋转刀轴材质为304不锈钢,甩刀座焊接在旋转刀轴上,与甩刀通过销轴进行连接。甩刀是整个粉碎捡拾装置的关键工作部件。由于农业机械作业环境复杂,在作业过程中不可避免会与土壤中的砂石等杂物发生碰撞,为了保证甩刀的强度及耐磨性,材质选用65Mn钢。65Mn钢具有较高的强度和硬度以及较好的弹性,且经过热处理之后,韧性及耐磨性均有显著性提高,性能优于普通钢材。粉碎捡拾装置结构如图2所示。

1.旋转刀轴;2. L型甩刀;3. 甩刀座。

2.1.1 甩刀的排列密度 对于联合作业机具来说,在刀棍转速、作业幅宽和机具前进速度等因素均相同的情况下,合理的动刀片数量会提高油莎草植株的粉碎效果。当动刀片过多时,将增大动力消耗,作业成本上升;当动刀片过少时,油莎草植株粉碎效果差且捡拾效果也差,不能满足对油莎草进行田间作业的要求。动刀片的数量一般由甩刀密度来判定,如式(1)所示。

N=C×L

(1)

式中:N为动刀片数量;C为甩刀密度;L为作业幅宽。

L型甩刀的甩刀密度取值范围一般为0.23~0.40片·cm-1,相邻2片的径向夹角一般要大于60°[26]。已知油莎草收割机幅宽为1 300 mm,则其刀片合理安装个数为30~52片。考虑到油莎草收割机粉碎、捡拾装置功率消耗不能过大,所以在旋转刀轴上共设计安装16组刀具,分成2组共32片。

2.1.2 甩刀排列方式 甩刀的排列方式直接影响着油莎草植株的粉碎和捡拾效果。根据设计要求,合理的刀片排布方式使机具的动平衡性较好,工作过程更加稳定,可以减少漏割,提高作业效率且降低成本。目前,刀具排列常采用螺旋线和对称排列形式。为满足旋转刀轴动平衡的要求,甩刀的排列方式选择对称双螺旋的排列方式,相邻2组甩刀轴向距离为150 mm,径向夹角为72°,其排列方式如图3所示。

黑色实点为甩刀位置。

2.1.3 粉碎捡拾装置转速及回转半径 旋转刀轴和甩刀的回转半径大小会直接影响油莎草收割机作业时对油莎草切割粉碎与捡拾的作业质量以及农机具作业的稳定性。田间作业时甩刀最外侧端点的合速度Va由拖拉机的作业速度Ve和甩刀最外侧端点的线速度Vr合成,故其运动轨迹为余摆线。如图4所示,以旋转刀轴轴心为原点,前进方向为x轴正方向,旋转方向为逆时针,故甩刀最外侧端点的运动方程如式(2)所示。

(2)

式中:R为甩刀最外侧端点回转半径;ω为旋转刀轴角速度;Ve为机具前进作业速度;t为运动时间。

由式(2)对t进行求导,可知x轴、y轴分别速度如式(3)所示。

(3)

故甩刀最外侧端点绝对速度Va计算公式如式(4)所示。

(4)

当ωt为2n-0.5时,甩刀的线速度与机具前进速度相反,绝对速度最小,此时相互关系如式(5)和式(6)所示。

Vamin=Vr-Ve

(5)

(6)

图4 油莎草收割机旋转刀轴甩刀运动分析Fig.4 Knife throwing motion analysis of rotary cutter shaft of oil sedge harvester

由于此类切割方式属于无支撑切割,其最小线速度要在34 m·s-1之上[26],本研究设计中回转半径为181 mm,可知最低转速约为1 847 r·min-1。

2.2 螺旋输送装置设计

螺旋输送装置整体结构采用螺旋输送与冲孔筛相结合的方式,主要进行油莎草的螺旋输送及除土作业。如图5所示,螺旋输送装置主要由螺旋输送轴、螺旋叶片、壳体和筛网4部分组成。油莎草收割机在作业时,通过前端粉碎和捡拾装置的高速旋转,使油莎草混合物料被抛送至螺旋输送装置处,油莎草混合物料在螺旋输送装置作用下将油莎草喂入风机喂入口,与此同时将混合物料中的尘土筛出。

1.筛网;2.螺旋叶片;3.螺旋输送轴;4.壳体。

为最大程度将混合物料中的尘土排出,根据油莎草三维特征将筛网上的筛孔确定为长度为110 mm、宽度为10 mm的槽孔,如图6所示。

图6 油莎草收割机筛网的结构Fig.6 Sieve plate structure diagram of oil sedge harvester

根据螺旋输送机构的螺距设计计算公式如式(7)所示。

S=KaD

(7)

式中:S为螺距;D为螺旋叶片直径;Ka为物料系数,取值范围为0.8~1.0。

螺旋叶片直径的确定通常以输送量、混合物料特性及不同形式的螺旋叶片来确定。根据式(7)可知,螺旋叶片直径与螺距相关,油莎草收割机螺旋输送装置针对的作业对象为油莎草与沙壤土的混合物料,选择Ka为1。

螺旋叶片直径的确定直接影响到螺旋输送机构的输送效率,已知油莎草收割机收割效率为4.5~4.9t·h-1,混合物料输送量和螺旋叶片直径、螺距之间的关系如式(8)所示。

Q1=47D2SφnρC1

(8)

式中:Q1为输送量;φ为填充系数;ρ为混合物料堆积密度;C1为倾斜修正系数,取值为1。

由式(9)可知,螺旋叶片直径与物料输送量、填充系数、螺距、堆积密度和转速有关,在油莎草收割机的设计计算中,输送量为4.5 t·h-1,油莎草混合物料的堆积密度为0.167 kg·m-3,转速范围在1 900~2 300 r·min-1时,根据其消耗功率,计算可知螺旋叶片直径为0.31 m,螺距为0.18 m。

(9)

螺旋输送轴直径d与螺旋叶片直径D的计算公式如式(10)所示。

d=(0.2~0.35)D

(10)

考虑油莎草收割机田间实际作业情况,确定螺旋输送轴直径为110 mm,螺旋叶片与下方折弯后的筛网间距为10 mm,螺旋叶片厚度为3 mm。螺旋输送轴、螺旋叶片等材质均为304不锈钢。螺旋输送机构主要参数如表3所示。

表3 油莎草收割机螺旋输送装置的主要参数Table 3 Main parameters of screw conveyor of oil sedge harvester mm

2.3 抛送装置设计

2.3.1 抛送通道设计 切割捡拾的油莎草经螺旋输送机构推送至风机喂入口之后,将在风机的作用下通过抛送通道输送至集草箱内,输送装置的输送效率应该满足收获期油莎草在空气中的质量浓度为限定值,其计算公式如式(11)所示。

(11)

式中:mc为混合物质量浓度比值;Qa为单位时间内通过抛送通道截面的空气质量;Qj为螺旋输送装置生产率。

油莎草经过前端粉碎捡拾机构粉碎后,其平均长度较长,所以混合物质量浓度比值不宜过大,以免影响抛送效果。混合质量浓度比值取1.2。

经台架试验,确定收获期油莎草悬浮速度均值为8.5 m·s-1。为使油莎草能通过气流高效输送至集草箱内,其抛送通道的气流速度应该大于油莎草的悬浮速度,则计算公式如式(12)所示。

va=vpka

(12)

式中:va为输送气流速度;ka为输送气流系数;vp为收获期油莎草悬浮速度。

当输送物料为收获期油莎草时,混合物浓度比值在1.1~2.0之间时确定ka数值为2,根据油莎草悬浮速度均值为8.5 m·s-1,得输送气流速度为17.0 m·s-1。

抛送通道的宽度计算公式如式(13)所示。

(13)

式中:dc为抛送通道的宽度;ρa为空气密度。

经过田间取样测算,收获期油莎草生物量为10 589.4 kg·hm-2,油莎草收割机的作业速度为1.0 m·s-1,作业幅宽为1.3 m·s-1,输送装置生产率Qj为1.25 kg·s-1,混合物浓度比值为1.2,空气密度ρa为1.25 kg·m-3,经过理论计算之后确定油莎草收割机抛送通道的尺寸为250 mm×250 mm,抛送通道高度为1.5 m。

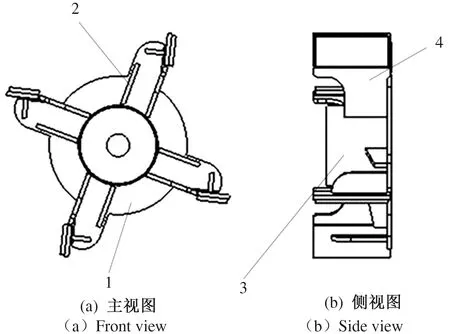

2.3.2 风机设计 风机是抛送装置的重要组成部分,主要由叶片、叶轮、固定盘和风机轴等组成,其结构如图7所示。由于风机工作环境较为复杂,故对材质有较高要求,确定风机轴材质与螺旋输送轴相同,均为304不锈钢,叶片固定盘、加强板和风机叶片等选用普通碳钢Q235切割后焊合而成。

1.叶片固定盘; 2.加强板; 3.风机叶片; 4.风机轴。

风机的风压为静压及动压之和。其中,静压分别由管道全程损失压力、局部损失压力、加速压力损失组成,由于该设计抛送通道为竖直放置,局部压力损失较小,可忽略不计,全压计算公式如式(14)所示。

ΔP=ΔPs+ΔPd

(14)

式中:ΔP为全压;ΔPs为静压;ΔPd为动压。

全程压力损失计算公式如式(15)所示。

(15)

式中:αq为压力损失比;Kq为管道粗糙度系数;rg为水力半径;Lq为输送管道全长。

压力损失比计算公式如式(16)所示。

αq=1+λqmc

(16)

式中:λq为压力损失比系数。

其中,λq取值范围为0.3~2.0之间,确定其数值为0.6,经式(16)计算可知,αq数值为1.72。管道粗糙度系数Kq为1.2,故全程损失压力ΔP为590.5 Pa。

油莎草在被螺旋输送机构推送至风机喂入口时,初速度近似为0.0 m·s-1,在离心式风机高速旋转产生的作用下,加速后实现油莎草的输送作业,所以在加速的过程中有能量损失,这部分能量损失为加速压力损失,计算公式如式(17)所示。

(17)

式中:ΔPj为加速压力损失;λj为加速压力损失系数,取值0.41。

已知mc为1.2,ρa为1.25 kg·m-3,va为17.0 m·s-1。则加速压力损失ΔPj为88.867 5 Pa,动压计算公式如式(18)所示。

(18)

计算可知,动压ΔPd为180.625 Pa,故全压ΔP为859.992 5 Pa,考虑局部损失压力等因素,将其取值增加20%左右,故全压数值确定为1 100 Pa。转速与叶轮直径计算公式如式(19)所示。

(19)

式中:Dy为叶轮直径;φf为风机系数;nf为转速。

计算可知,转速与叶轮直径呈反比。农用风机φf取值一般为0.3,叶轮直径为0.5 m,经计算转速约为2 063.69 r·min-1,取整之后为2 100 r·min-1。

3 油莎草收割机田间试验

3.1 试验条件

于2021-09-30在河南省新郑市薛店镇王张村试验田对样机进行油莎草收割田间试验。试验田土壤质地为沙壤土,土壤含水率为9.418%,土壤坚实度均值为140 kPa。

3.2 试验方法

参考行业标准NY/T 991—2020《牧草收割机械作业质量》及检测方法[27],以油莎草粉碎合格率和捡拾率为试验评价指标进行田间试验。

粉碎合格率测量:粉碎后的油莎草长度不大于150 mm为合格长度,在测定区域内,当收割机稳定运行2 min时,取收集箱内收集的油莎草为试验对象,粉碎合格率及捡拾率计算公式如式(20)和式(21)所示。

(20)

(21)

式中:X为粉碎合格率;Y为捡拾率;M1为长度不大于150 mm的油莎草质量;M2为收集箱内油莎草总质量;M3为测定区域地面残留的油莎草质量。

试验采用不同行驶速度下的粉碎合格率和捡拾率2个评价指标对油莎草收割机性能进行测试。在作业地块随机抽取5处测定区域进行检验,分别统计收割后的油莎草的粉碎合格率及捡拾率。其中,机器行驶速度为0.5、1.0、1.5、2.0、2.5 m·s-1,分别进行10次试验,取平均值,共检测统计5组数据。

3.3 试验结果与分析

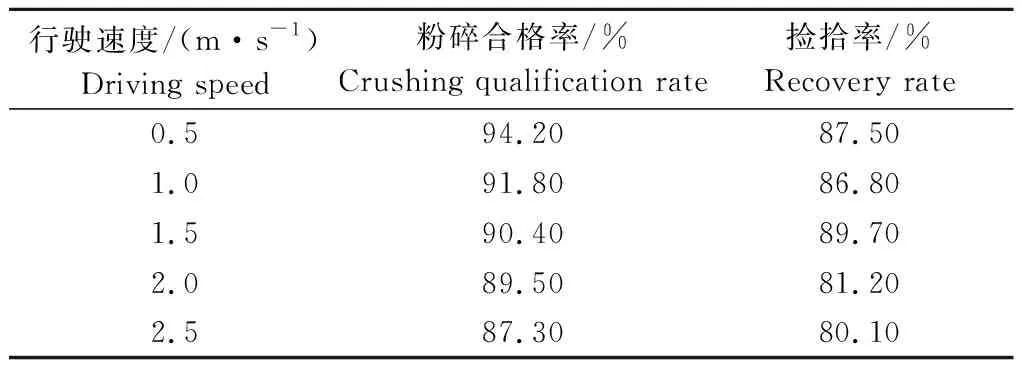

试验结果见表4。油莎草收割机在行驶速度区间为0.5~1.5 m·s-1时,粉碎合格率平均值为92.13%,捡拾率平均值为88.00%,符合油莎草收割机作业要求,且在此区间内粉碎合格率及捡拾率变化幅度较小,趋于稳定。而行驶速度在2.0~2.5 m·s-1区间范围内,油莎草收割机的粉碎合格率平均值为88.40%,捡拾率平均值为80.65%,2个指标较0.5~1.5 m·s-1速度区间均有明显下降趋势。

表4 油莎草收割机田间试验结果Table 4 Results of field trials of oil sedge harvester

4 结论与讨论

本研究在分析成熟期油莎草物料特性基础上,确定了油莎草收割机整体设计方案,对粉碎捡拾装置、螺旋输送装置和抛送装置等关键机构进行了分析与优化设计。样机试验结果表明,粉碎合格率及捡拾率满足行业标准NY/T 991—2020《牧草收割机械作业质量》要求[27]。在粉碎捡拾装置中,基于无支撑切割原理设计的旋转刀轴上粉碎刀为对称双螺旋排列的L型甩刀,共16组32把,相邻2组甩刀的轴向距离为150 mm,径向夹角为72°。与孙永利等[28]针对玉米秸秆收获设计的锤爪式捡拾粉碎装置相比,本研究设计的刀片类型与刀片排列方式更适合质地软韧的油莎草,离地高度低且没有捡拾辊,粉碎刀辊转速为2 100 r·min-1,降低了作业能耗。在切割油莎草根部时,甩刀不可避免切入泥土。本研究通过运用螺旋输送叶片与筛网相结合方法对油莎草进行螺旋输送及除土作业,螺旋输送装置旋转产生的气流可提高油莎草的收获质量。同时,本研究采用风力输送方式设计了抛送装置的抛送通道与风机。其中,螺旋输送器的轴径为110 mm,螺距为180 mm,叶片与筛网间距为10 mm,叶片厚度为3 mm;叶片式风机转速2 100 r·min-1,抛送通道的尺寸为250 mm×250 mm,抛送高度为1.5 m,与陈有庆等[29]设计的秸秆粉碎覆盖的花生免耕播种机相比,其技术参数充分结合油莎草物料特性并得到进一步优化。

本研究设计的油莎草收割机能同时完成油莎草切割、捡拾、抛送及收集作业,降低了机器进地作业次数及作业成本。在行驶速度为0.5~1.5 m·s-1范围时,粉碎合格率均值为92.13%,捡拾率均值为88.00%,粉碎合格率及捡拾率变化幅度较小。在行驶速度为2~2.5 m·s-1范围内,油莎草收割机的粉碎合格率均值为88.40%,捡拾率均值为80.65%。随着区间行驶速度增大,油莎草收割机粉碎合格率和捡拾率有所下降。因此,在保证作业质量的同时,选择合适的油莎草收割机的行驶速度非常关键,这与郑智旗等[30]和廖宜涛等[31]中研究结果一致。