蒸汽机械再压缩降膜蒸发技术在电厂脱硫废水零排放中的应用

崔 锐,许增超

(1.北京京能科技有限公司,北京 100142;2.北京京能清洁能源电力股份有限公司,北京 100028)

0 引言

当前火力发电厂中烟气脱硫是减少二氧化硫排放的主要技术手段,石灰石—石膏法是湿法脱硫效率高、技术最成熟、应用最广泛的脱硫技术[1]。它采用廉价的石灰石或者石灰做脱硫吸收剂,适应煤种广泛,适合大中小各类机组,在不同负荷段下运行稳定可靠。随着脱硫浆液的循环使用,导致其中氯离子、钙镁离子、重金属离子等富集,需定期排放脱硫废水维持系统平衡[2]。脱硫废水pH值为4~6,同时含有大量的悬浮物、氟化物和重金属离子,直接排放对环境会造成严重危害。在环保要求日益提高的今天,必须采用新技术、新工艺对脱硫废水进行深度处理[3]。

1 山西某火电机组原烟气治理方案

山西某火电机组原烟气治理方案主要采用选择性催化还原技术SCR(selective catalytic reduction)脱硝+电袋除尘器+石灰石(石膏)湿法脱硫+管式除尘除雾器流程,一炉一脱硫塔设计,其脱硫废水处理工艺包括脱硫废水处理系统、化学加药系统和污泥脱水系统3个分系统。脱硫产生的废水经化学加药系统处理后,从澄清/浓缩池上部集水堰排出的澄清水自流至清水箱,调节pH值到7~9后,由清水泵排放至灰场;底部的污泥经污泥脱水系统处理后,再由汽车运至指定的废弃物场;污泥脱水系统产生的滤液,排至清水箱打至灰场或回流到澄清/浓缩器中,进行再处理。通过采用预处理+蒸汽机械再压缩MVR(mechanical vapor recompression)降膜蒸发结晶+烟气旁路蒸发的零排放处理系统,经过优化调整,主要设备均满足设计出力要求,在实现全厂脱硫废水零排放的基础上,还可回收高品质的蒸馏水30 t/h。

2 2种技术介绍

2.1 MVR蒸发浓缩技术

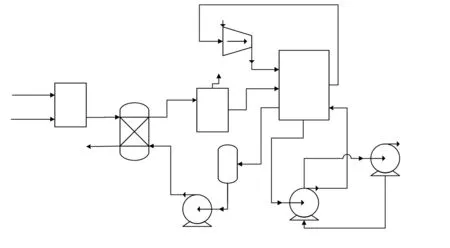

MVR蒸发浓缩技术在国际上是非常流行的应用于电厂脱硫废水零排放的处理技术,是国外脱硫废水零排放业绩最多的应用工艺,其主要流程如图1所示。

图1 晶种蒸发浓缩工艺流程图

由图1可知,经预处理系统处理后的脱硫废水进入蒸发器进水罐经调节pH值并与阻垢剂混合后再由进料泵送至蒸馏水换热器,换热器为逆流板式换热器,利用蒸发产生的蒸馏水加热进料废水。进料废水经换热后温度升至接近沸点,被送入脱气塔。在脱气塔内,进料废水经喷嘴喷洒在填料上,并逐级向下流动与逆流而上的蒸汽相接触,脱除二氧化碳和其他不凝结气体。在脱气塔内脱除氧气是为了降低腐蚀的风险,去除二氧化碳的目的是防止在蒸发器内发生碳酸盐结垢,然后进入降膜蒸发器[4]。在蒸发器内,循环浓盐浆在循环泵的驱动下从分离室底部循环至蒸发器顶部,通过专有的分布系统在每根换热管内形成均匀的液膜。随着液膜自上而下流动,与管外的蒸汽进行热交换,小部分水分发生汽化,产生工艺蒸汽,达到蒸发浓缩的效果。蒸发器产生的蒸汽经过除雾器后进入压缩机,压缩机对蒸汽做功后,将升温升压蒸汽送入降膜蒸发器壳程,加热管程废水,浓水经卤水泵打入到后续工艺。在蒸发器内循环的盐浆含有适量的晶种,可使浓盐水在蒸发器内浓缩而不在换热表面发生结垢。

2.2 烟气旁路蒸发技术

空预器旁路蒸发技术是在空预器入口开设旁路烟道,将高温烟气引入喷雾干燥塔[5],加热蒸发脱硫废水的雾化液滴,冷却降温后的烟气回到除尘器前的烟道中。由于设立单独的蒸发塔抽取温度较高的烟气,所以可根据处理量的不同抽取不同量的热烟气,保证脱硫废水能够完全蒸干,真正实现电厂脱硫废水的零排放[6]。

从空预器上游抽取的少量烟气与通过水泵打入喷雾干燥系统SDE(spray drying evaporator)的脱硫废水混合。SDE系统的烟气流量可通过百叶窗式挡板门进行控制,使其在SDE内部形成设定的特殊流场。废水流量可以通过安装在管道上的控制阀门来进行调节。经过喷嘴的细小液滴与热烟气混合后形成的液滴具有较大的接触比表面积,废水可实现充分蒸发。废水在SDE内部蒸发后,降低的热烟气温度将被控制在高于酸露点或者空预器出口温度以上,以此来保证在烟气进入布袋除尘器之前没有冷凝或避免烟气携带未蒸发液体的情况发生[7-8]。

雾化器是整个工艺的核心部分,一期采用双流体喷嘴进行废水雾化,二期采用高速旋转雾化器进行雾化。SDE双流体蒸发塔采用3套双流体雾化喷枪,安装在蒸发塔顶部,三角均匀对称分布。系统运行时,通过阀门控制压缩空气的压力,利用压缩空气将浓缩的废水进行雾化。

3 技术改造后的运行效果

3.1 机组原脱硫系统参数

山西某火电机组正常运行时,原脱硫系统主要参数如表1所示。

表1 机组原脱硫系统各主要参数

3.2 技术改造后的运行参数及测试指标

山西某火电机组脱硫系统改造后,运行参数为:预处理后废水pH值维持在4.5~5.5之间,蒸发器进料流量调节阀控制开度在35%,流量控制在23.59 m3/h,除氧器压力调节阀投入自动,罐内压力控制在2.5 kPa,蒸汽压缩机启动频率在10%以内,每次加频不超过2%,直至转速达到2 300 r/min保持稳定。此时,蒸馏水流量23.12 m3/h,产生浓缩废水1.29 m3/h,送至浓缩液罐。

双流体雾化蒸发塔运行时可采用2炉1塔或者1炉1塔的运行方式,当采取1炉1塔的运行方式时,机组空预器入口烟气调节阀处于全开的状态,旁路塔出口烟气湿度小于10%,出口烟气温度控制在140~170℃,当超出温度允许范围时,在分布式控制系统DCS(distributed control system)上自动实现旁路塔与原有烟气系统进行严密隔离和废水自动调节水量及废水进水阀自动关闭等,防止旁路固化系统出现超温造成后部除尘器滤袋损坏或低温滤袋结露。蒸发塔烟气与主烟道烟气充分混合,最后由除尘器收集所有的灰分和盐分,由粉煤灰稀释盐分比例。双流体雾化喷枪采用间隔方式开启,压缩空气压力控制在0.75 MPa,浓缩废水压力控制在0.65 MPa,此时能够达到设计的3 t/h左右的蒸发能力。

技术改造后机组正常运行,零排放系统运行指标的测试结果如表2所示。

表2 零排放系统运行指标测试

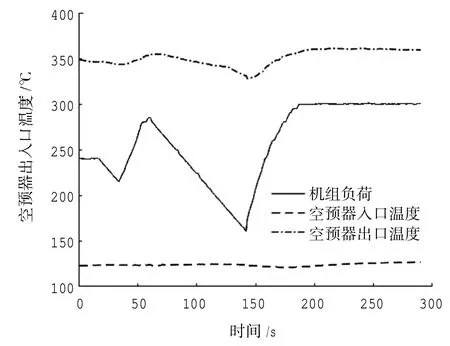

3.3 改造后的脱硫系统对空预器的影响

废水零排放系统投入前空预器出入口温度变化趋势如图1所示,废水零排放系统投入后空预器出入口温度变化趋势如图2所示。由图1、图2可以看出,机组负荷在150~300 MW变动时,空预器入、出口温度随机组负荷的变化而变化,脱硫废水零排放系统投入不会对空预器入、出口温度产生影响。

图1 废水零排放系统投入前空预器出入口温度变化趋势

图2 废水零排放系统投入后空预器出入口温度变化趋势

4 结论

山西某电厂通过采用预处理+MVR降膜蒸发结晶+烟气旁路蒸发的脱硫废水零排放处理系统后,机组正常运行时,主要设备均满足出力要求。投入脱硫废水零排放系统时,从空预器入口抽取的烟气量(约3%~5%烟气量)没有对空预器入、出口温度产生影响。实施全厂脱硫废水零排放,可以在机组不同负荷情况下运行,可以为国内其他电厂实施脱硫废水零排放改造提供一定的参考。