300 MW机组分层配烧特性数值模拟研究

任晓军,郭文华,范旭卿

(山西大唐国际云冈热电有限责任公司,山西大同 037039)

0 引言

混煤燃烧是目前火力发电行业中能够有效利用现有设备及技术,降低生产成本,合理利用有限煤炭资源的重要技术应用之一。科学合理的混煤燃烧技术可以节约煤炭资源,充分利用劣质煤炭,降低火力发电中污染物排放量,甚至可以通过混煤燃烧达到更加有效的锅炉变负荷运行,是今后火力发电领域的重要技术之一。我国煤炭资源种类繁多,火力发电企业为了保障生产或提高经营效益,往往被动或者主动掺烧非设计煤种[1-7],配煤掺烧技术已成为提高火力发电机组运行安全性、环保性、经济性的重要手段。随着国家节能减排政策的进一步推进以及近1年受经济环境影响,燃煤发电企业为了降低运营成本,在炉外大量配掺劣质低热值煤种,低热值煤种入炉后能够提供的加热作用有限,而且在炉膛中的燃烧稳定性极差。另外,在夏季机组满负荷运行时,受限于煤质、真空、环境温度影响,机组往往发电受限;在冬季一些机组需要为热网首站附属设备提供一定压力、温度、流量的蒸汽作为动力源[8-13],这时机组燃烧劣质煤种,也会影响供热出力。本文采用数值模拟方法,以某电厂300 MW机组四角切圆锅炉均等配风模式为例,先研究分析底层喷燃器在不同入炉煤量情况下炉内燃烧情况,再研究分析不同负荷区间炉内所提供的加热程度以及炉内烟气组分分布情况,为今后火电厂锅炉掺烧方案的进一步研究提供意见及建议[14-19]。

1 主要设备构成

机组配置武汉锅炉厂生产的WGZ1100/17.5-1型亚临界自然循环锅炉,采用5台ZGM95QG型MPS中速磨煤机,正压直吹式制粉系统、直流摆动燃烧器、四角布置切圆燃烧、一次再热、平衡通风、三分仓容克式空气预热器、固态除渣、全钢构架、悬吊结构、锅炉紧身封闭。

磨煤机选用ZGM95QG型MPS中速磨煤机,主要设计参数为:磨煤机标准制粉出力39.63 t/h,转速35.1 r/min,一次风量13.71 kg/s,最大通风阻力6 190 kPa,磨煤单耗6~10(kW·h)/t(100%磨出力);润滑油泵型号为SNS210R46U12.1W21,润滑油额定压力0.63 MPa;给煤机型号为QM-BSC22-26,给煤机出力范围6~60 t/h。

2 煤种运行

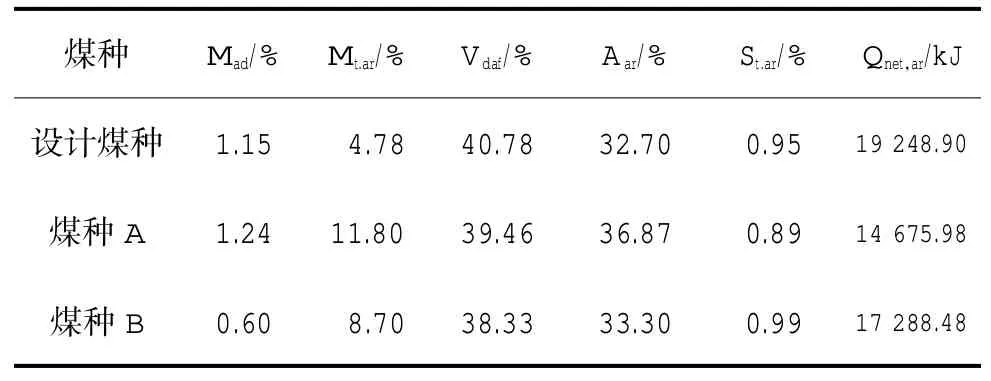

某电厂近1 a主要燃烧2种煤种,其中煤种A热值为14 675.98 kJ,偏离设计煤种热值较多;煤种B热值为17 288.48 kJ,介于两者之间。2种煤的工业分析情况如表1所示。

表1 不同煤种工业分析

由表1可以看出,煤种A和煤种B的特性都与设计煤种有些差异。煤种A热值低,不能满足机组高负荷时要求需要的动力源;煤种B虽然能够满足机组满负荷运行时需要的动力源,但是在低负荷运行时,燃烧煤种B的经济性差。因此,如何利用现有煤种及锅炉特性进行合理的分层配烧,是目前需要迫切解决的问题。

3 分层配烧方案

从煤种的常规特性分析可以看出,运行煤种A的发热量较设计值偏离较大,但某电厂实际燃烧过程中运行煤种A为主要动力煤,运行煤种B只是作为高负荷运行时及满足冬季供热时进行配烧的动力煤。

本文研究的分层配烧方案为1号、5号磨煤机配烧运行煤种B,2号、3号磨煤机配烧运行煤种A,4号磨煤机根据电负荷及热负荷曲线提前预判及时更换入炉煤种。

1号磨煤机为底层磨煤机,为最下层喷燃器A提供煤粉,5号磨煤机为最上层喷燃器E提供煤粉,其中喷燃器A在4个不同电负荷节点以7 t/h的煤量递增。不同工况下磨煤机启动及入炉煤种分配如表2所示。

表2 不同工况下磨煤机运行及入炉煤种分配单位:t/h

在150 MW负荷时,需要运行最下层3台磨煤机,其中最底层1号磨煤机输送煤种B,其目的是为了保证燃烧稳定性,3号磨煤机满煤量运行保证再热器汽温符合设计值,2号磨煤机投运自动模式。

在200 MW负荷时,需要4台磨煤机运行,其中1号磨煤机同样保持灵活性,煤量增加至25 t/h,最上层4号磨煤机配烧煤种A且满煤量运行,其余中间2层磨煤机投运自动模式。

在250 MW负荷时,需5台磨煤机运行,并在这5台磨煤机中需要中间3台磨煤机进行满煤量运行,1号磨煤机煤量增至32 t/h,5号磨煤机配烧煤种B且保持灵活性。

在300 MW负荷时,同样需5台磨煤机运行,这时4号磨煤机需要及时更换为B煤种,下面4台磨煤机保持满煤量运行,5号磨煤机保持其灵活性[20]。

这种配煤方案需要4号磨煤机原煤仓随时保持低煤位运行,同时根据电、热负荷曲线提前预判负荷高峰期,便于及时更换煤种。这样配烧的结果不仅能提高机组的安全稳定性,还能在不同电、热负荷区间保持最佳经济特性。

4 分层配烧数值模拟方法

燃煤锅炉炉膛内部燃烧过程十分复杂,其中包括多相流动、多组分流动等复杂的三维流动。燃烧化学反应包括颗粒燃烧、气相燃烧,随着挥发分析出的焦炭燃烧,燃烧过程中伴随着多种换热模型,如对流换热、辐射换热及导热等。

4.1 数学模型

本文数值模拟三维稳态计算时,气相湍流流动采用可实现k-ε模型;煤粉的燃烧及挥发分析出、挥发分的燃烧、焦炭燃烧过程分别采用双匹配速率模型、混合分数密度模型、动力反应速率模型;组分运输模型采用非预混燃烧模型,同时采用随机轨道模型进行模拟湍流煤粉颗粒轨迹;采用P-1辐射模型计算炉内传热;炉膛出口采用压力出口边界条件,避免采用标准的无滑移边界条件,一次风、二次风、最上层4个燃烬风将采用速度入口边界条件,同时在不同燃烧区域及传热区域设置不同的壁温;使用涡耗散模型进行燃料输入时,可以设置2种燃料流[21]。

所有参数设置好后,进行冷态流场求解,待收敛后,进行速度场分析,观察四角切圆是否符合实际情况后耦合燃烧、辐射换热等直至能量方程、动量方程、组分方程收敛[22]。

4.2 锅炉结构及燃烧器布置

利用Gambit软件将某电厂二期300 MW机组进行三维建模,此电厂锅炉为“Π”型布置,炉膛截面积为正方形,炉膛内长为14 212 mm,正四角切圆配置,炉室高为54 500 mm,炉膛截面积为200 m2,炉膛容积为8 947 m3,其中上排一次风喷口中心线至屏底距离17.2 m,下排一次风喷口中心线至灰斗拐角为4.3 m。炉膛截面的热负荷为4.13 MW/m2,容积的热负荷为93.21 kW/m3,设计炉膛出口烟气温度为1 015.6℃。

4.3 网格划分

利用Gambit软件对锅炉区域进行网格划分,主要采用拼接法将锅炉炉膛分为主燃烧区、再燃烧区域、燃烬区域及屏式过热器传热区域4个区域,由于在模拟中会出现伪扩散区,所以需对主燃烧区域及燃烧器喷嘴区域进行网格加密处理[23],多次进行冷态计算,最终取网格数为373 188个。

4.4 边界条件设定

本文采取均等配风模式,不进行风门调整。对某电厂300 MW机组每台磨煤机输粉管的速度、温度进行实地测量,取平均值,所有喷口均在X、Y方向设置速度矢量。

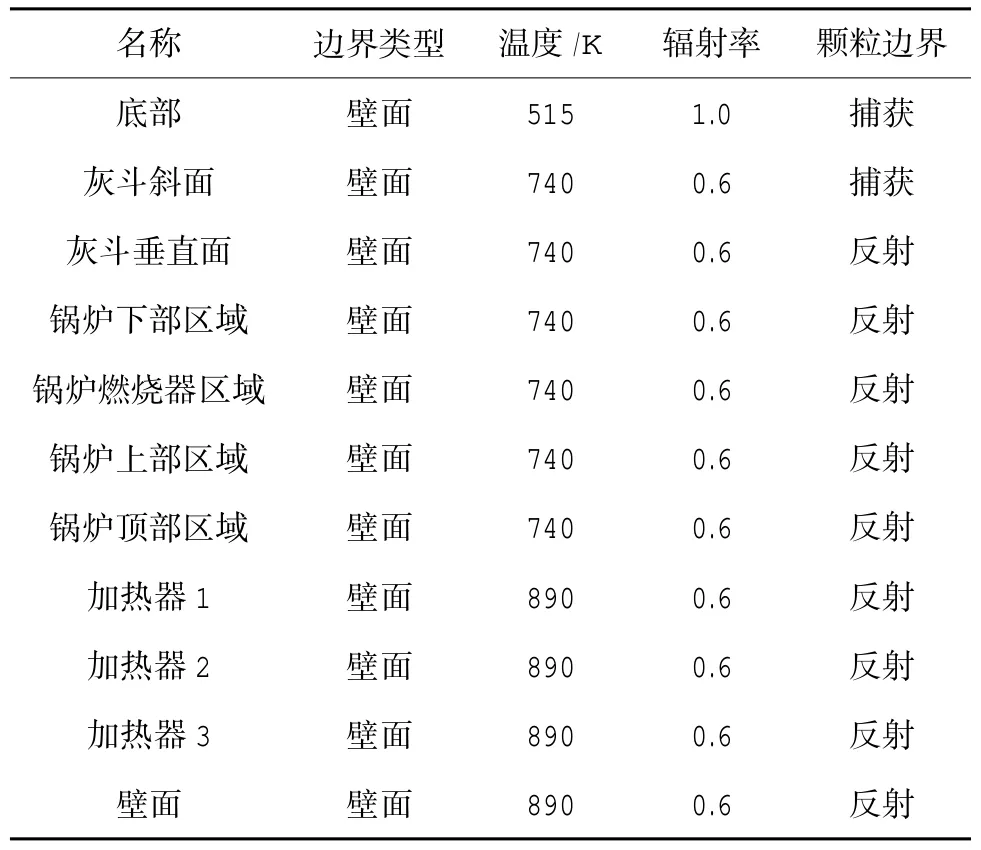

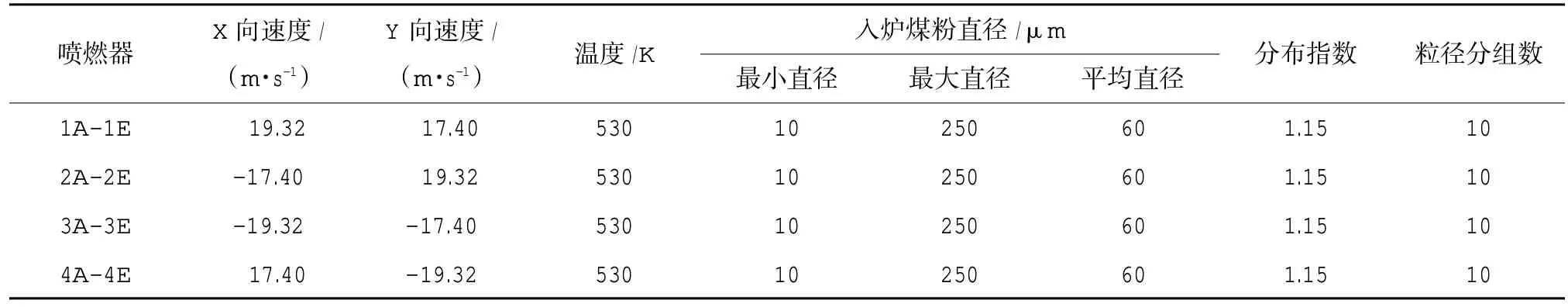

根据不同喷口位置进行正负设置,不作燃烧器的上摆及下摆状态,所以Z方向速度矢量设置为0;出口边界条件设置为压力出口;壁面边界条件设置为壁面,选择温度边界条件类型为温度,颗粒流动选择离散型,温度根据不同区域进行不同温度设置,辐射率按0.6设置,颗粒边界类型按反射设置,其他参数详情如表3、表4所示[24]。

表3 壁面温度边界条件设置

表4 锅炉边界条件设置

使用涡耗散模型进行燃料设置时[25],可以设置2种类型的燃料。质量流量根据不同工况下磨煤机的给煤量进行计算,其余参数设置如表5所示。

表5 喷燃器边界条件设置

5 分层配烧结果分析

对表2各工况进行数值模拟,对炉膛中心截面及一次风截面温度、速度进行对比分析,看能否满足锅炉实际输出所需要的动力。

5.1 一次风截面速度

炉膛最下层燃烧器截面Z=20.56 m的速度情况如图1所示。从4个工况的速度来看,平均速度均在26 m/s左右。工况3、工况4中1号磨煤机入炉煤量由18 t/h增加至39 t/h,将近1倍多,但是4个工况速度变化不大,4个工况中炉膛内火焰充满度好、燃烧稳定,平均速度均维持在26 m/s,说明底层喷燃器送入煤质B能够保证燃烧的稳定性。

图1 一次风截面Z=20.56 m速度柱状图

5.2 一次风截面温度

最下层一次风横截面Z=20.56 m的温度情况如图2所示。从图2可以看出,随着电负荷增大,磨煤机煤量增多时,炉膛内燃烧情况越变越好。高温区域明显增多,炉膛中心温度由1 350 K左右上升到了1 850 K。

图2 一次风横截面Z=20.5 m温度柱状图

工况1是低负荷运行时,1号磨煤机给煤量为18 t/h,整体温度偏低,为1 350 K;随着电负荷增大,到达工况2时,1号磨煤机给煤量为25 t/h,温度升高到1 400 K;工况3时,底层磨煤机给煤量为32 t/h,温度升高到1 700 K;工况4时,机组满负荷运行,底层磨煤机给煤量也达到额定值39 t/h,此时温度升高到1 850 K。

1号磨煤机燃烧煤种B时保持灵活性,根据不同负荷,既能提供可靠的底层温度保证锅炉燃烧的稳定性,同时又在接带高负荷时提供可靠的动力支持。

5.3 炉膛中心截面温度

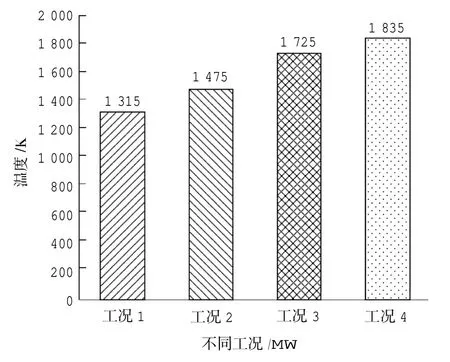

锅炉Y=7.106 m中心截面温度情况如图3所示。喷燃器喷出的燃料受到来自邻角火焰冲击,使其快速燃烧,同时将热量迅速传递给其邻角射流导致其燃烧,加上物料颗粒呈陀螺状向炉膛上部快速移动,最终各个喷口的燃料相互引燃,所有喷口喷出的火舌进行四角切圆并不断呈陀螺状快速上移,随着高度的增加,燃料逐渐燃尽。其中工况1温度较低,为1 315 K,工况4温度达到1 835 K,随着电负荷不断增加,炉膛中心截面温度也在不断升高。

图3 锅炉Y=7.106 m中心截面温度柱状图

本文在炉膛建模时对燃烧器喷口进行了简化处理,直接将四角截面设置为炉膛燃烧器的喷口且二次风以及一次风采用的为均等配风形式。

不同负荷下温度、入炉煤量对比情况如图4所示。由图4可知,工况1(150 MW)温度较低,平均温度在1 475 K,由于CC、DD、DE、EE、EF层二次风喷口均向炉膛内部通入大量的二次风,不断和未燃尽的颗粒进行混合燃烧,所以炉膛烟温高于分隔屏底部最高烟气温度1 415 K。工况2(200 MW)温度较工况1温度有所提高,为1 600 K,原因为工况2比工况1多1台磨煤机出力且最上层磨煤机满负荷运行,同时能够提高再热器温度,炉膛烟温也高于分隔屏底部最高烟气温度1 481 K。工况3(250 MW)平均温度为1 700 K,可以看出烟气温度达到设计烟温,说明这种配煤方式能够满足负荷要求。工况4(300 MW)为机组满负荷运行,要求锅炉出力大,此种配煤方式可以使炉膛内平均烟温达1 800 K,完全满足设计要求。炉膛烟温超过了分隔屏底部最高烟气温度1 616 K。

图4 不同负荷下温度、入炉煤量对比情况

6 结论

a)分层炉内配烧方式能够很好地满足锅炉在不同负荷段保证锅炉的稳定输出,其中在工况1时,炉内燃烧工况较差,平均烟气温度1 415 K,刚好满足设计要求;工况2、工况3、工况4烟气温度均在设计范围内。

b)从4种工况下CO2的浓度分布可以看出,随着入炉煤量增多,煤质变好,炉膛内部的CO2浓度逐渐升高。工况2在燃烧器喷口处的CO2增加十分明显,到达工况4时,炉膛内CO2的浓度显而易见,佐证了这种分层配烧方式对炉膛内燃烬率的提升。

c)通过炉内分层配烧,底层磨煤机燃烧高热值煤种,中间2层磨煤机燃烧经济性高煤种,最上2层磨煤机提前预判电负荷进行灵活性调整入炉煤种,来实现最佳经济效益的同时提高机组接带负荷能力。通过数值模拟方法替代现场的大量试验来研究炉内燃烧情况,得出这种分层配烧方案能够为机组接带不同电负荷时提供可靠的动力源,同时又保证机组的安全性。上述研究在生产实际中已经得到验证,为后续火电厂配煤掺烧研究提供了一定的参考意见。