航天器铁路运输中的大承载低频减振技术

马海龙,车腊梅,李霖圣,谯 珊,李金柱

(上海卫星装备研究所,上海 200240)

0 引言

运输是航天器发射前的重要工作环节。国内航天器的运输方式主要包括公路运输、铁路运输以及航空运输,其中,铁路运输以其承载能力大、成本低、过程安全可靠等优点得到较多应用。为保证运输过程满足航天器产品的环境需求,需配套特制航天器运输包装箱,要求包装箱具备减振、温湿度控制、充氮压力控制以及洁净度保障等功能。尤其需要关注的是,运输过程中的力学环境对航天器产品安全、装配精度、活动部件展开可靠性等有重要影响,是卫星寿命剖面中的关键影响因素。

综合国内主要航天器研制单位对产品运输的相关研究,铁路运输过程中的加速度响应以低频为主,通常在18 Hz 以下。常用的钢丝绳减振方式基频通常在25 Hz 左右,难以对低频加速度响应进行有效减振。与钢丝绳减振相比,空气弹簧具有良好的低频减振特性,被广泛应用于铁路高速列车、公路精密运输平板车等运输工具,也可为航天器运输的低频减振提供借鉴。近年来,各类航天器研制任务不断增加,且随着对大质量、高精度、高灵敏度航天产品需求的增长,迫切需要一种具有较强通用性的高性能减振方式来满足航天产品的运输需求。

本文着眼于大型航天器铁路安全可靠运输,从运输状态、装载条件、减振特性等方面进行分析,研究不同类型减振器的特性和使用方法,设计通用模块化复合减振单元,并在此基础上开展组件级和整星级试验验证工作。

1 铁路运输条件分析

1.1 航天器运输装载要求

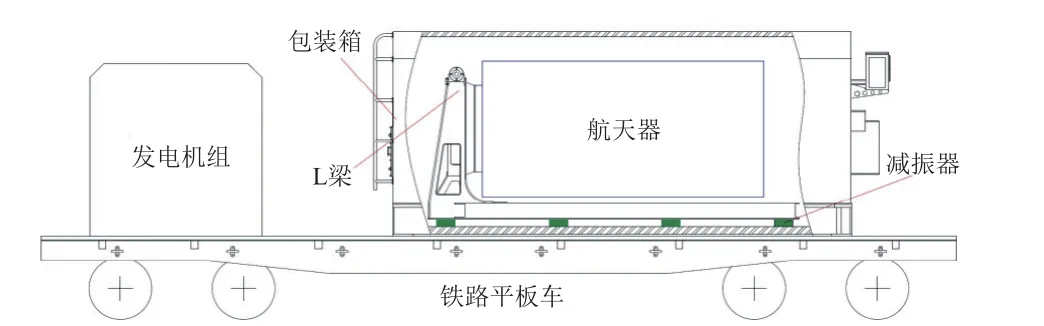

铁路运输过程中的力学振动条件是影响航天器产品安全可靠性的重要因素之一。尤其对于大型航天器而言,其具有质量大、体积大且安装精密产品多等特点,对运输过程中的力学振动环境要求极高。大型航天器高度方向尺寸通常超过5.5 m,竖直状态下难以实施整体运输,为保证其运输状态整体性,一般采用横向运输方式。如图1 所示,横向运输状态下,航天器与可翻转L 梁进行安装固定,航天器连同L 梁、安装支架等工装的总质量通常在4500~8500 kg;为保障航天器运输过程中力学环境满足要求,须在L 梁与包装箱之间设置减振器。而减振器的性能对航天器铁路运输过程中的力学条件及安全性有着重要影响,通常要求经减振后在卫星输入界面水平方向综合加速度≤0.4,垂直方向综合加速度≤0.6,对于部分高精密光学相机、活动部件等产品冲击加速度响应≤3。

图1 大型航天器铁路运输装载状态Fig. 1 Loading state of large spacecraft in railway transport

1.2 铁路运输振动分析

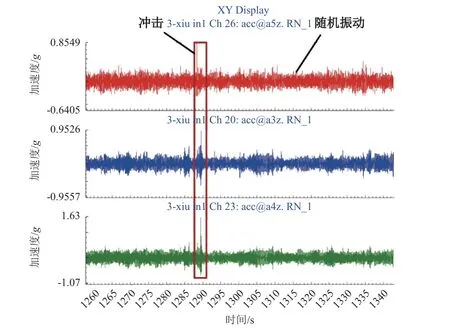

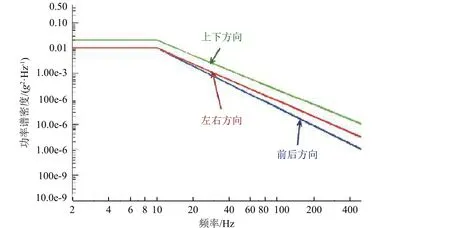

铁路运输过程中轨道上的不平顺,如道岔、接头、坑洼等,以及起动、制动等操作均会引起振动,振动形式包括随机振动和冲击,如图2 所示。本文通过对“风云三号”“高分五号”等多个型号产品的铁路运输数据进行分析,获得航天器铁路运输过程中的随机振动加速度频谱包络曲线,如图3 所示。

图2 铁路运输中的典型振动形式Fig. 2 Typical vibration modes of railway transportation

图3 航天器铁路运输随机振动频谱Fig. 3 Spectrum of random vibration in railway transport of spacecraft

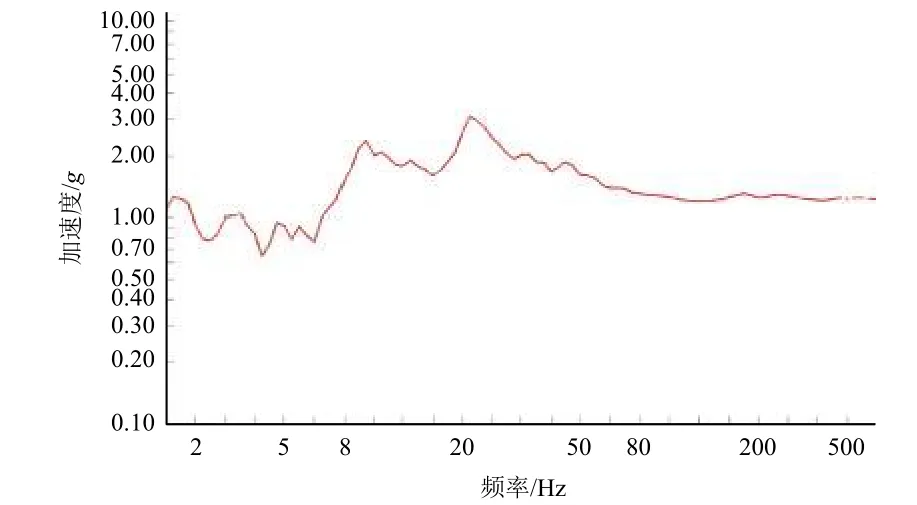

从图3 可以看出,运输过程中3 个方向的振动以垂向最大,且低频段振动较大。这与已发表文献的描述基本一致。铁路运输过程中的冲击具有很大的不确定性,通常发生在车辆起动、制动以及车辆编组换车等时段,且冲击量值通常会超过3。图4为铁路运输过程中典型的冲击响应谱,可以看到冲击响应以低频为主,主要振动频率多集中在10 Hz、22 Hz 左右。为保证航天器运输安全,常将光学相机、太阳电池阵等精密产品单独运输,发射前再与整器重新组装,这将严重影响发射场工作效率。

图4 航天器铁路运输典型冲击响应谱Fig. 4 Typical shock response spectrum in railway transport of spacecraft

1.3 运输减振控制

图5 所示为目前国内航天器运输中降低冲击响应时主要采用的钢丝绳减振器。该类减振器具有能多向隔振缓冲、安装方便、使用寿命长等优点;但同时存在承载各向异性、固有频率高、阻尼小等缺点,使用过程中通常会产生放大响应,即减振器上方测点的加速度响应较减振器下方测点的响应略有放大,其典型时域曲线如图6 所示。

图5 航天器运输常用钢丝绳减振器Fig. 5 Common wire rope shock absorber in transport of spacecraft

图6 钢丝绳减振器减振前后的加速度放大现象Fig. 6 Acceleration amplification phenomenon of wire rope shock absorber before and after vibration reduction

由此可见,在铁路运输过程中,传统钢丝绳减振器的减振性能一般:当振动输入量级较大时,减振后力学响应可能仍不满足航天器产品运输要求,存在安全隐患。

2 低频大阻尼减振单元设计

2.1 减振特性分析

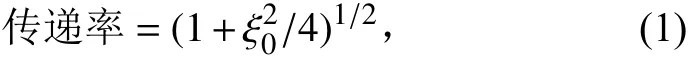

针对传统钢丝绳减振器减振前后的加速度放大问题,开展高性能减振器设计。图7 所示为典型单自由度阻尼振动传递特性曲线,图中,为减振系统的固有频率,为激励输入频率,当(/)≥1.414 时,输入激励方可进入减振衰减;当(/)≥3时,系统振幅缩减80%。阻尼比可以表征减振系统传递率,以共振频率处的传递率为例,的数值越小传递率越高,即放大越大,当=0.1、0.2、0.3 时,传递率分别为5.123、2.733、1.995。

图7 典型单自由度阻尼振动传递特性曲线Fig. 7 Transfer characteristics of typical single degree-offreedom damping vibration

由此可见,高性能减振系统需具备较低的固有频率和合适的阻尼比。当>0.3 时,传递率下降并不明显,且减振系统对≥1.414频率范围的减振效果将会下降,为了获取良好的减振性能,阻尼比通常在0.2~0.3 区间。

2.2 低频大阻尼减振单元设计

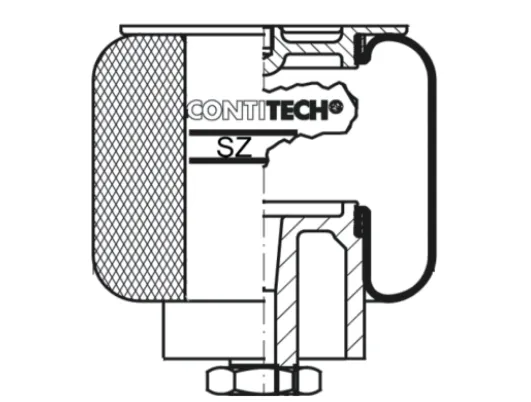

相比传统钢丝绳减振器,空气弹簧减振器具有固有频率低、承载范围宽、承载能力大等优点,可通过调节充压压力适应不同承载需求,且与传统钢丝绳减振器通常采用的“单一定制式”设计相比,具有更好的通用性。为此,本文开展基于空气弹簧的大承载低频大阻尼减振技术研究以及高性能大承载通用减振单元设计。该减振单元采用ContiTech 品牌SZ100-11 型袖式空气弹簧进行承载设计,弹簧外形如图8 所示,单个弹簧固有频率在1.8~2.0 Hz 区间,300~800 kPa 的充压条件下可具备280~780 kg的承载能力。

图8 SZ100-11 型袖式空气弹簧Fig. 8 SZ100-11 sleeve air spring

减振器阻尼的实现方式主要包括摩擦阻尼和黏滞阻尼。传统钢丝绳以摩擦阻尼为主,在不增加额外阻尼的情况下,所实现的阻尼特性相对较弱(阻尼比通常<0.15),在低频区域(≤1.414)有明显放大效应,不利于有效减振。液压阻尼器和橡胶阻尼器是典型的黏滞阻尼器。黏滞阻尼与相对运输速度成正比,即速度低时阻尼很小,难以发挥阻尼特性,故无法对低频振源进行有效阻隔,且这种动态阻尼很难量化控制。

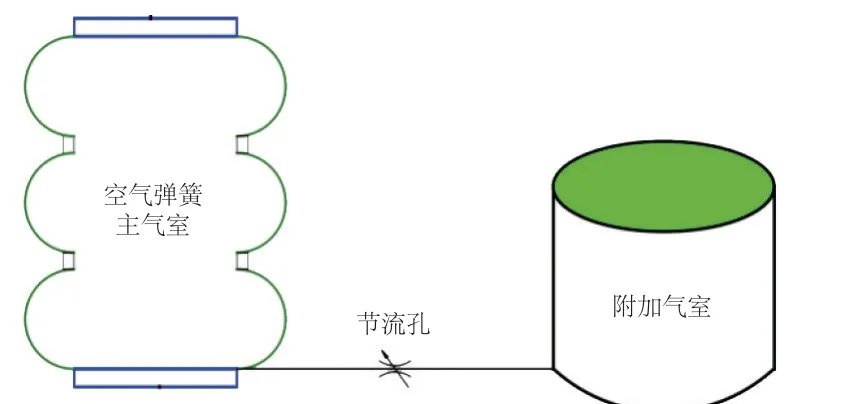

综上所述,在采用空气弹簧进行减振单元设计时,提升其阻尼特性成为关键。本文借鉴车辆空气减振系统中的空气阻尼,通过引入附加气室(结构如图9 所示)提升减振单元的阻尼特性。

图9 空气弹簧附加气室结构示意Fig. 9 Schematic diagram of air spring with attached air chamber

综合铁路运输振动环境特性、减振需求,以及可靠、通用等实际需求,减振单元需实现以下功能:1)具有较低的固有频率和较好的大阻尼特性,综合图3、图4 的铁路运输振动特性,首要需减小垂向振动,固有频率应小于10/1.414=7 Hz,阻尼比应在0.2~0.3 区间;2)具有良好的通用性,可实现多点通用分布式承载,以适应大范围承载需求;3)具有高可靠性,在空气减振模式失效时可使用钢丝绳减振实现同等减振性能。

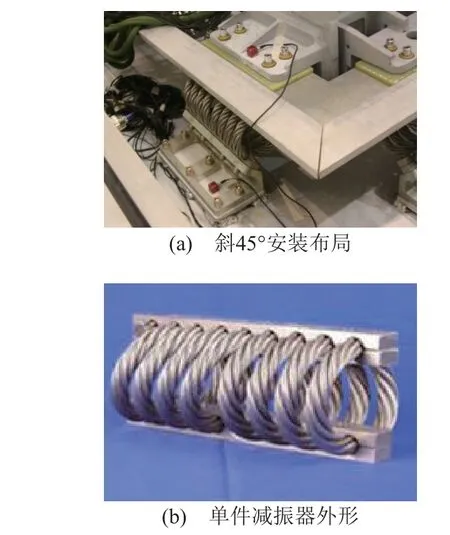

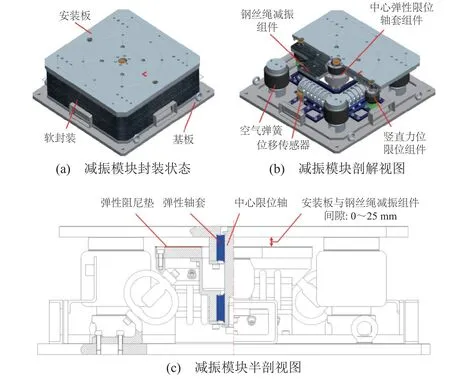

减振单元由减振模块和空气弹簧气路控制模块组成。其中减振模块封装状态及内部组成如图10所示,包括安装板、基板和软封装等,模块内部安装有空气弹簧(每个减振模块安装有4 只SZ100-11 型袖式空气弹簧)、钢丝绳减振组件、位移传感器等部件,其中钢丝绳组件通过中心弹性限位轴套组件及竖直力位限位组件与安装板进行连接,相对位置关系如图10(b)、(c)所示。减振模块具备空气弹簧减振和钢丝绳减振2 种工作模式,参见图10(c):控制系统通过位移传感器部件自动控制空气弹簧充放气,空气弹簧充压状态下,安装板与钢丝绳减振组件分离,最大间隙25 mm,由空气弹簧起减振作用;空气弹簧放气状态下,安装板与钢丝绳减振组件压合,由钢丝绳减振组件起减振作用。

图10 减振模块主要组成Fig. 10 The main components of the vibration reduction module

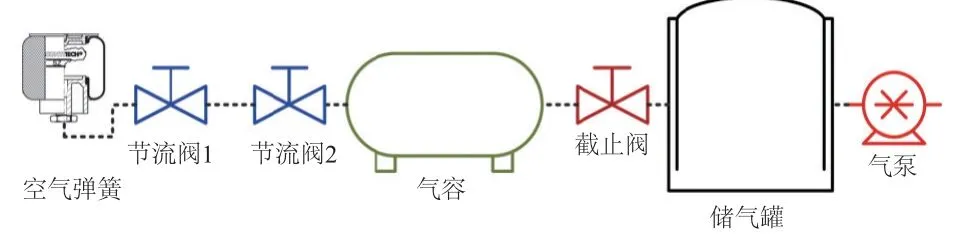

空气弹簧的气路控制原理如图11 所示,通过调节节流阀1、节流阀2 的口径可对空气弹簧与气容间的气体流速进行控制,从而达到调节空气弹簧阻尼的目的。单个减振单元设计承载范围1120~3120 kg,额定承载为2240 kg(每个空气弹簧的理想工作承载为560 kg,单个减振单元共4 个空气弹簧)。

图11 空气弹簧气路控制原理Fig. 11 The air path control principle of air spring

3 组件级振动试验

3.1 试验状态

1)试验件状态

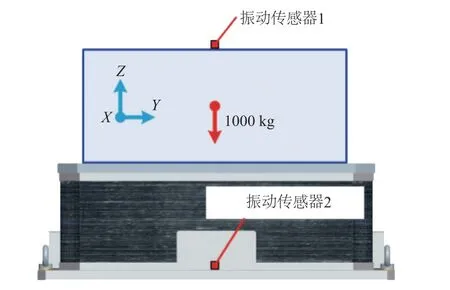

对减振单元进行组件级振动性能测试,试验件状态如图12 所示,减振单元安装1000 kg 配重,配重与安装板采用固定连接,试验过程中试验样件采用2 种不同减振模式,即空气弹簧减振和钢丝绳减振。分别在配重及减振模块基板安装振动传感器1和振动传感器2,以监测振动响应。

图12 减振单元组件级振动试验件状态Fig. 12 The vibration test condition of vibration reduction unit in assembly level

2)振动试验条件

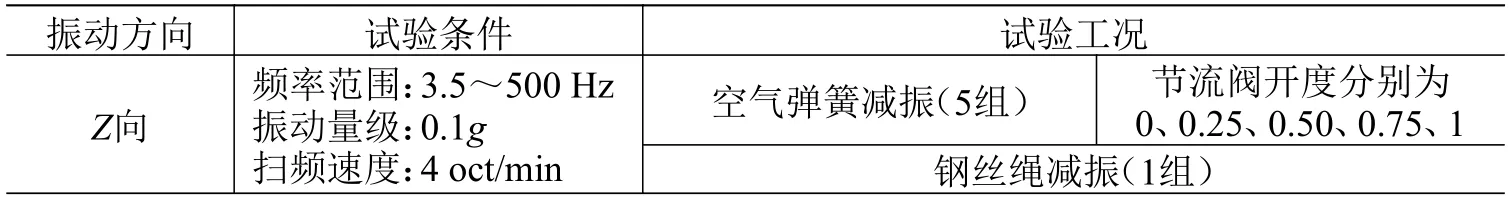

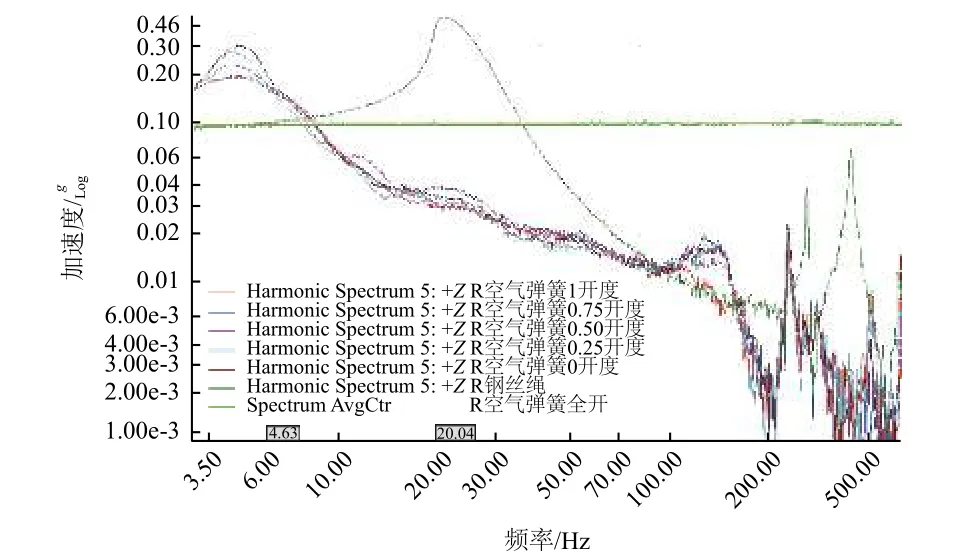

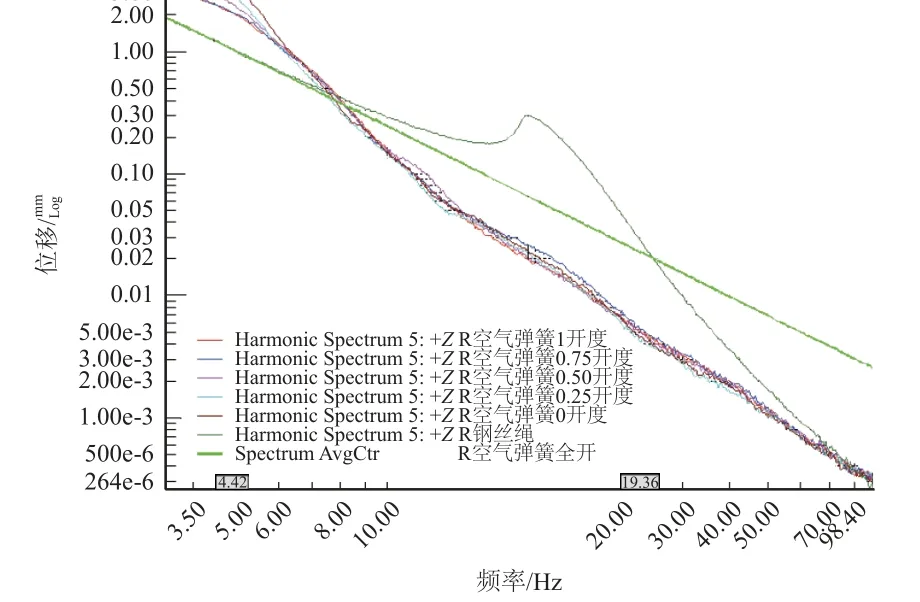

采用200 kN 振动台对试验件进行正弦振动试验,试验条件如表1 所示。共进行6 组试验,其中空气弹簧减振模式按节流阀开度(0.25 即表示按0.25 倍口径尺寸打开阀门)设置5 组工况,钢丝绳减振模式下进行1 组试验。试验所使用振动台为电磁型振动台,正弦推力200 kN、随机推力160 kN,综合试验台能力及试验需求参GJB 150.16A—2009。

表1 样件正弦振动试验条件Table 1 Sinusoidal vibration test conditions for sample

3.2 试验结果

试验样件正弦振动试验不同频率下的振动响应及位移曲线如图13 和图14 所示,2 种不同减振模式均在共振点处具有明显放大,且钢丝绳减振模式放大效应明显高于空气弹簧减振模式,验证了上述分析中钢丝绳减振器共振频率高、阻尼小的特性,曲线符合典型单自由度阻尼振动传递特性。可以看到,空气弹簧减振模式的基频约为4.63 Hz,钢丝绳减振模式的基频约为20.04 Hz,则可按式(1)进行计算得到,空气弹簧减振模式下,不同节流阀开度下共振点处系统响应与激励振幅比在1.97~2.88 区间;钢丝绳减振模式下,共振点处系统响应与激励振幅比为4.28。根据单自由度阻尼振动共振点处传递特性得出,空气弹簧减振模式的阻尼比在0.18~0.29 区间,钢丝绳减振模式的阻尼比为0.12。

图13 减振单元振动试验加速度响应曲线Fig. 13 Curve of acceleration response of the vibration reduction unit in vibration test

图14 减振单元振动试验位移响应曲线Fig. 14 Curve of displacement response of the vibration reduction unit in vibration test

试验结果表明,相比钢丝绳减振模式,空气弹簧减振模式有效作用频率范围下限更低,且共振频率处放大系数更小,通过调节空气弹簧与气容间的气体通径尺寸可实现对空气弹簧阻尼特性的调节。

4 整星跑车试验验证

4.1 卫星装载状态

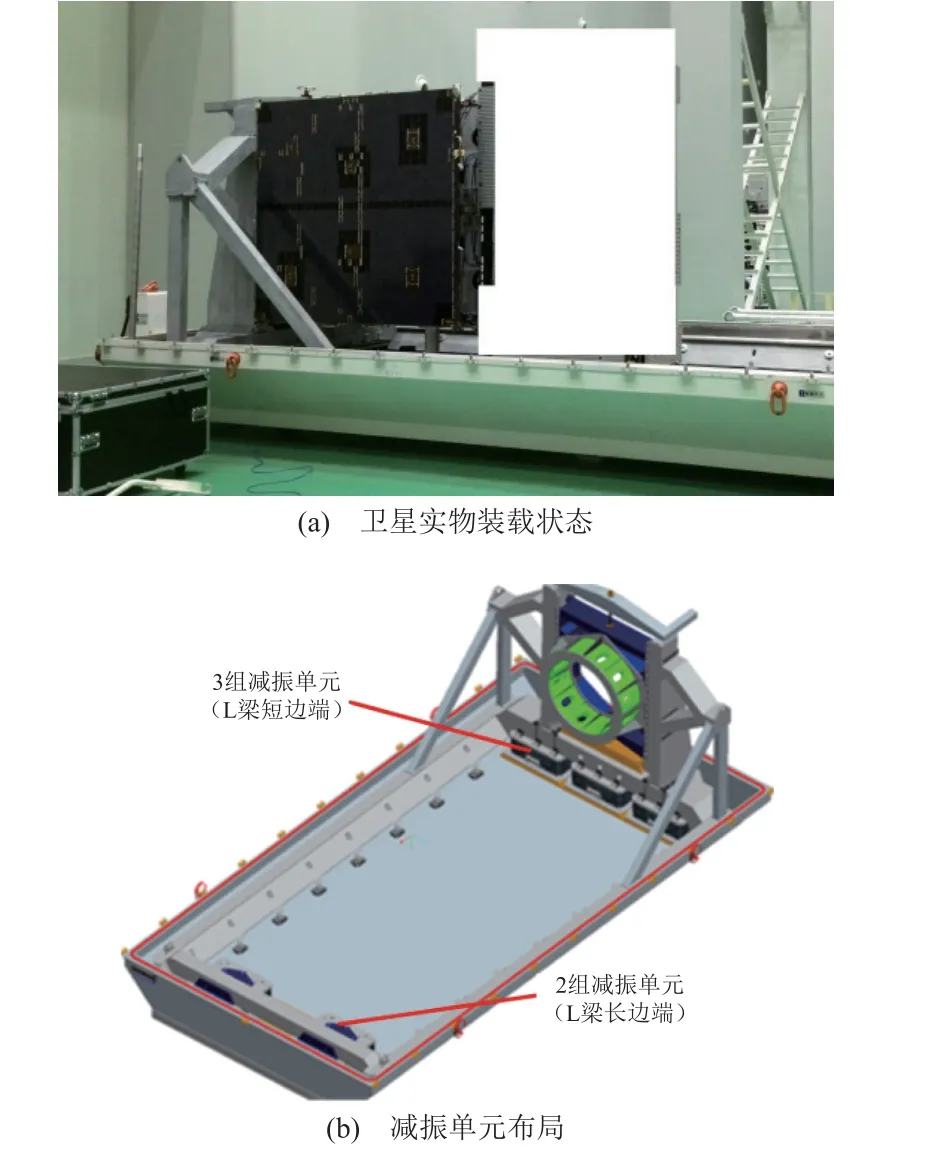

采用某典型3000 平台卫星进行整星跑车试验,卫星与包装箱内L 梁进行连接,L 梁通过5 组减振单元与包装箱箱底进行安装固定,卫星装载运输状态及5 组减振单元布局如图15 所示。该卫星重3074 kg,以卫星与L 梁短边端连接面为基准,质心横向距离为1680 mm,除卫星外,L 梁重4500 kg,整个运输减振系统重7574 kg。

图15 卫星装载状态及减振单元布局Fig. 15 The layout of whole satellite and vibration reduction units

本次铁路跑车试验采用NX70 平板车,包装箱装载状态如图16 所示,平板车除装载整星运输包装箱外还载有发电机箱,并一端连接仪器车,仪器车内放置力学监测设备和包装箱监控设备。跑车路线为上海至天津。

图16 跑车试验包装箱装载状态Fig. 16 The loading status of the packing case for railway transport test

4.2 力学监测设备及传感器

本次跑车试验,振动响应监测与数据采集设备为LMS SCL,测试计算机为Zbook 工作站,测试分析软件为LMS Testlab 2 019.1 数据采集与分析系统,采样频率设为1600 Hz。试验中共布设23 个三向加速度传感器(型号规格Kistler 8763B500BB),测点布局见表2。

表2 加速度传感器测点布局Table 2 Locations of the acceleration sensors for point measurements

4.3 试验结果

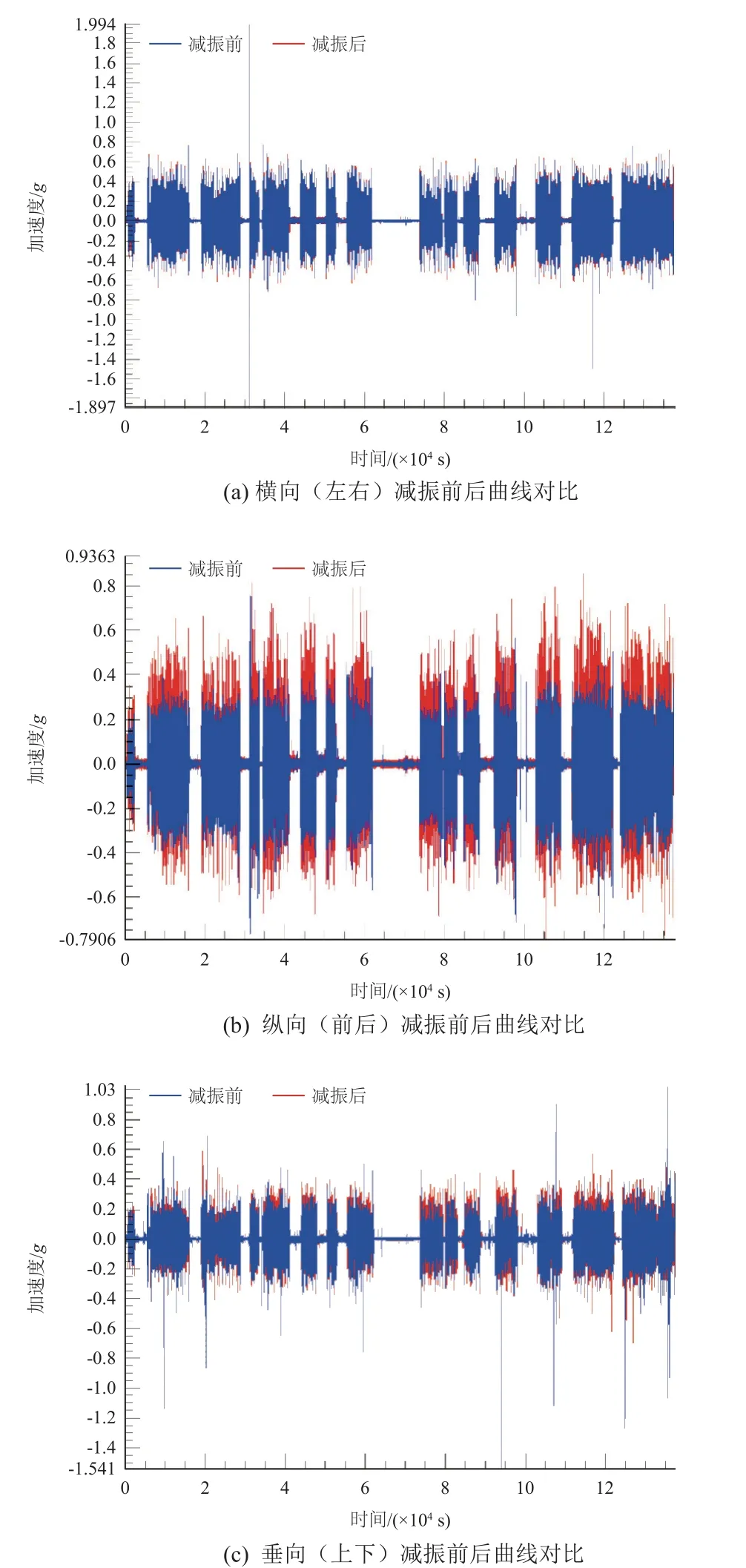

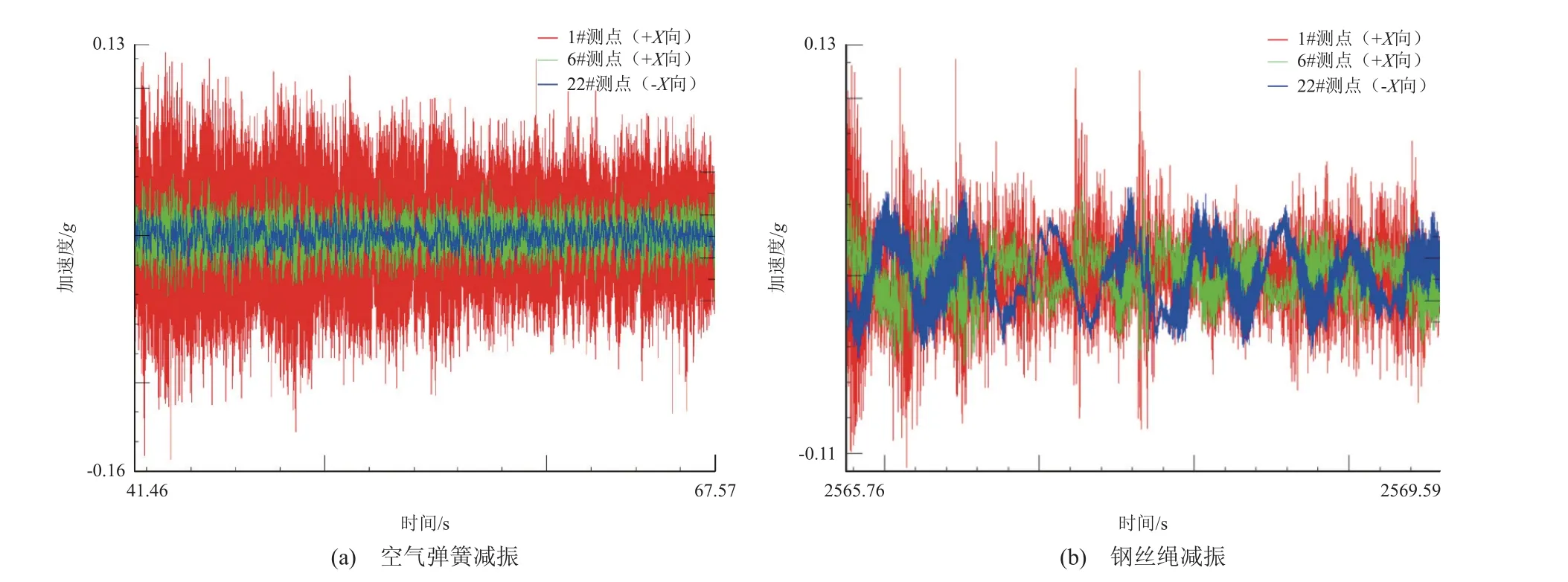

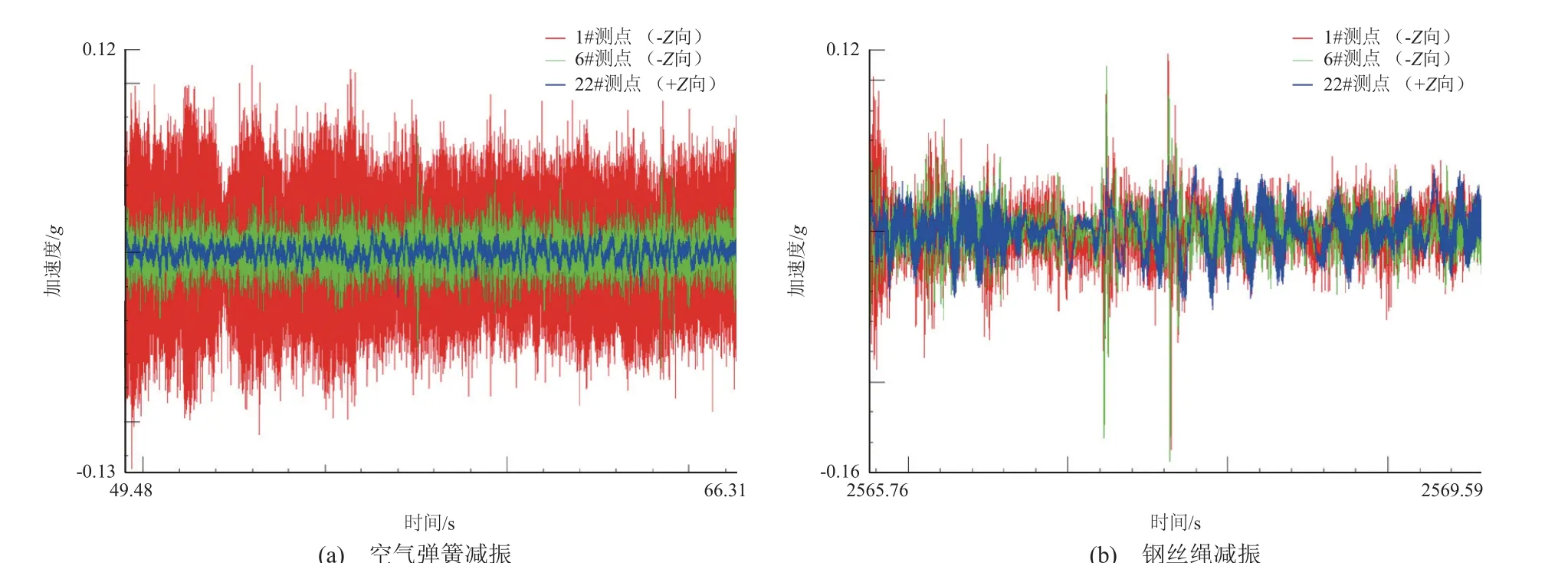

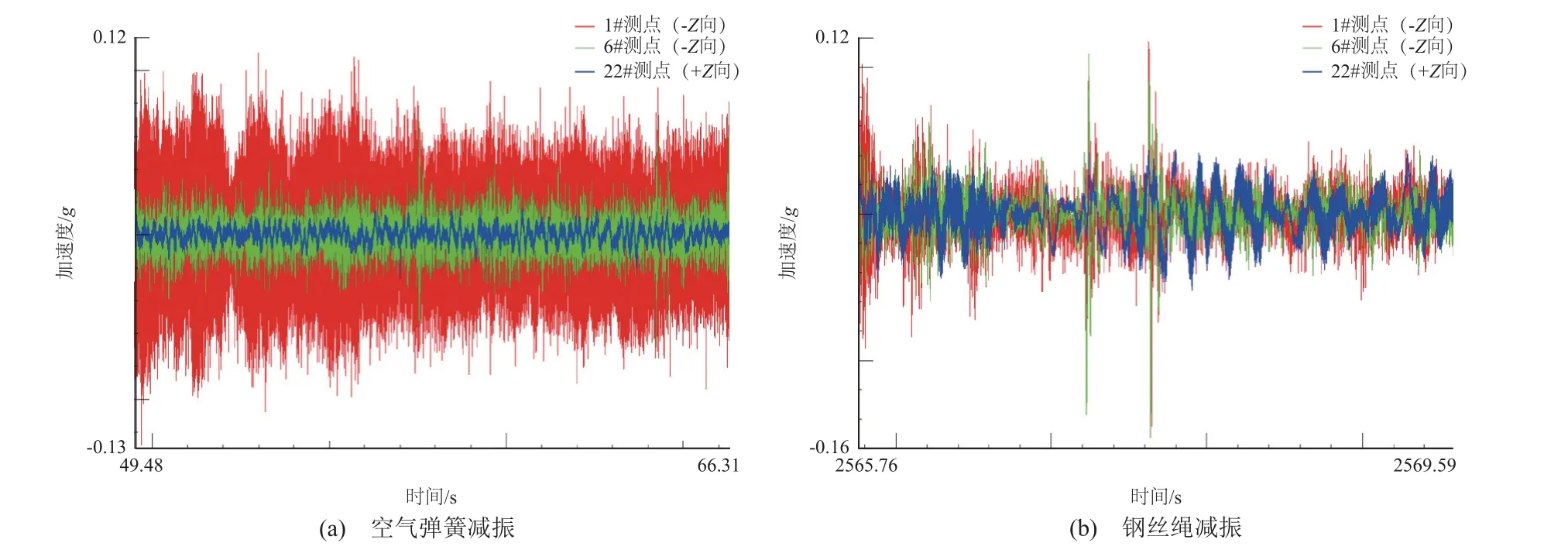

在相同量级振动输入条件下,不同减振模式,典型测点(测点1#、6#、22#)的加速度响应曲线如图17、图18、图19 所示。从图中可以看出,当平板车横向、垂向、纵向(、、向)最大振动响应分别为0.16、0.37、0.12时,空气弹簧减振模式下,星箭连接环处的对应最大加速度响应分别为0.04、0.025、0.03,分别降低约75%、93%、75%,各向减振效果显著。钢丝绳减振模式下,当平板车横向、垂向、纵向最大振动响应分别为0.13、0.26、0.12时,星箭连接环处的对应最大加速度响应分别为0.05、0.07、0.10,分别降低约61%、73%、16%,纵向减振效果不明显。通过数据分析可知,由于减振单元安装板与钢丝绳减振组件之间增加了弹性阻尼垫、弹性轴套等装置,其阻尼特性有了一定的改善,与图6 所示传统钢丝绳减振模式的减振后放大效应相比,减振效果明显。

图17 不同减振模式下典型测点的加速度响应曲线(横向)Fig. 17 Response curves under typical road conditions in X direction(horizontal direction) in different vibration reduction modes

图18 不同减振模式下典型测点的加速度响应曲线(垂向)Fig. 18 Response curves under typical road conditions in Y direction(vertical direction) in different vibration reduction modes

图19 不同减振模式下典型测点的加速度响应曲线(纵向)Fig. 19 Response curves under typical road conditions in Z direction(longitudinal direction) in different vibration reduction modes

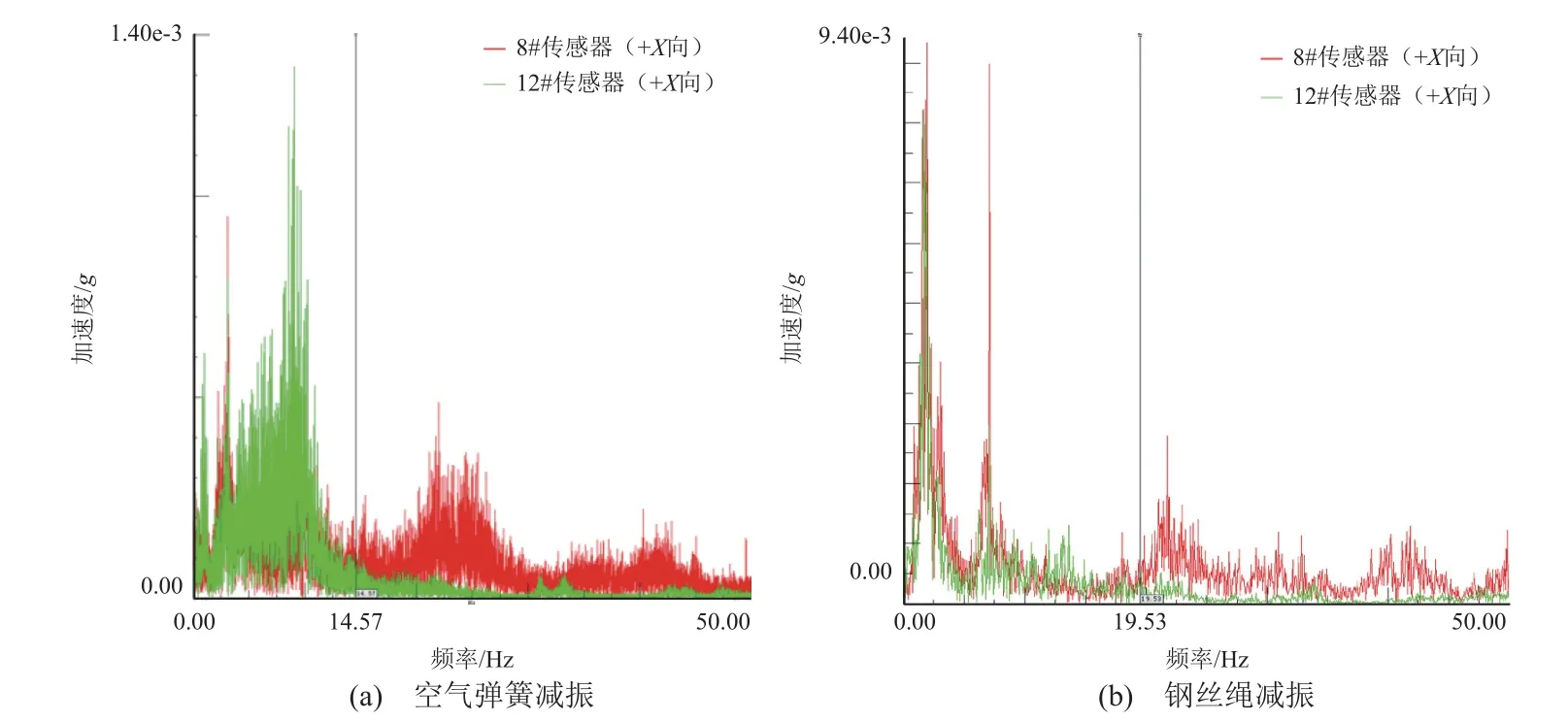

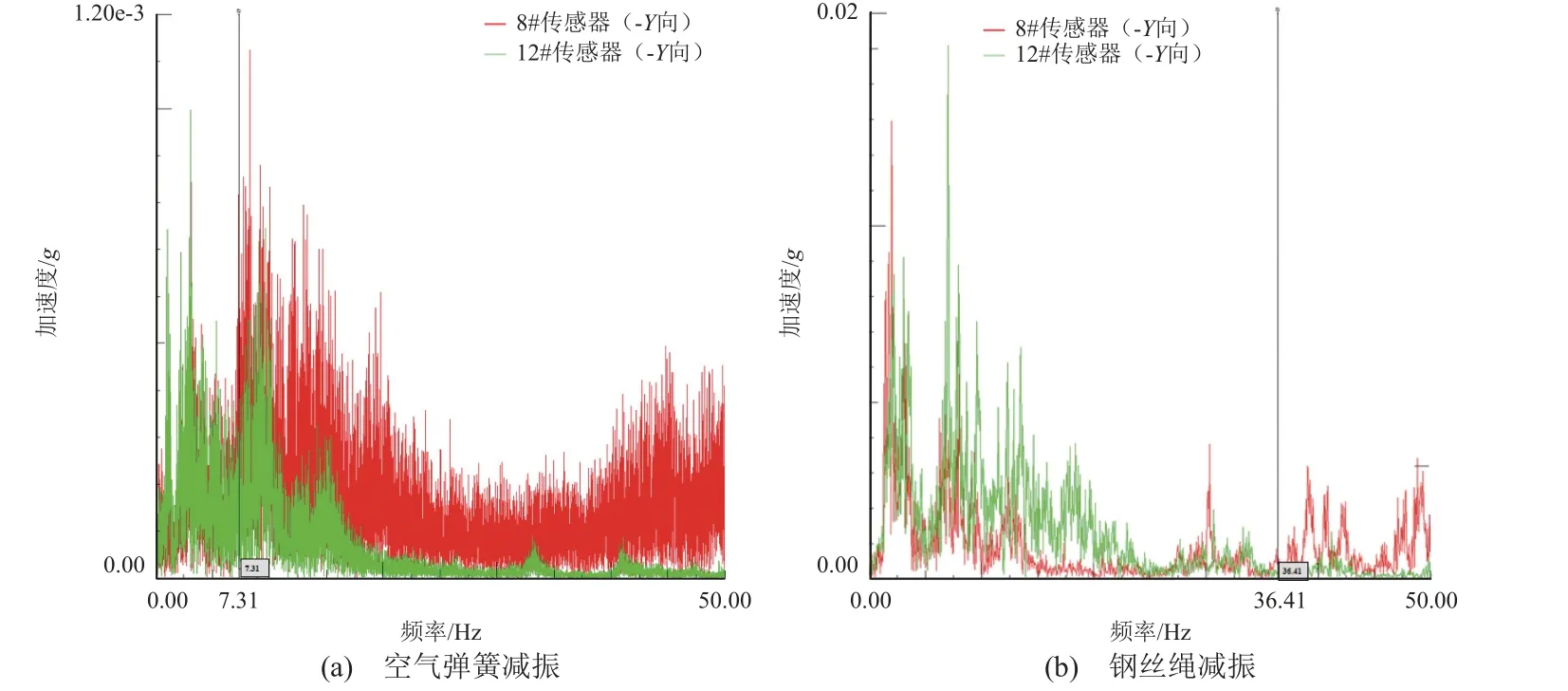

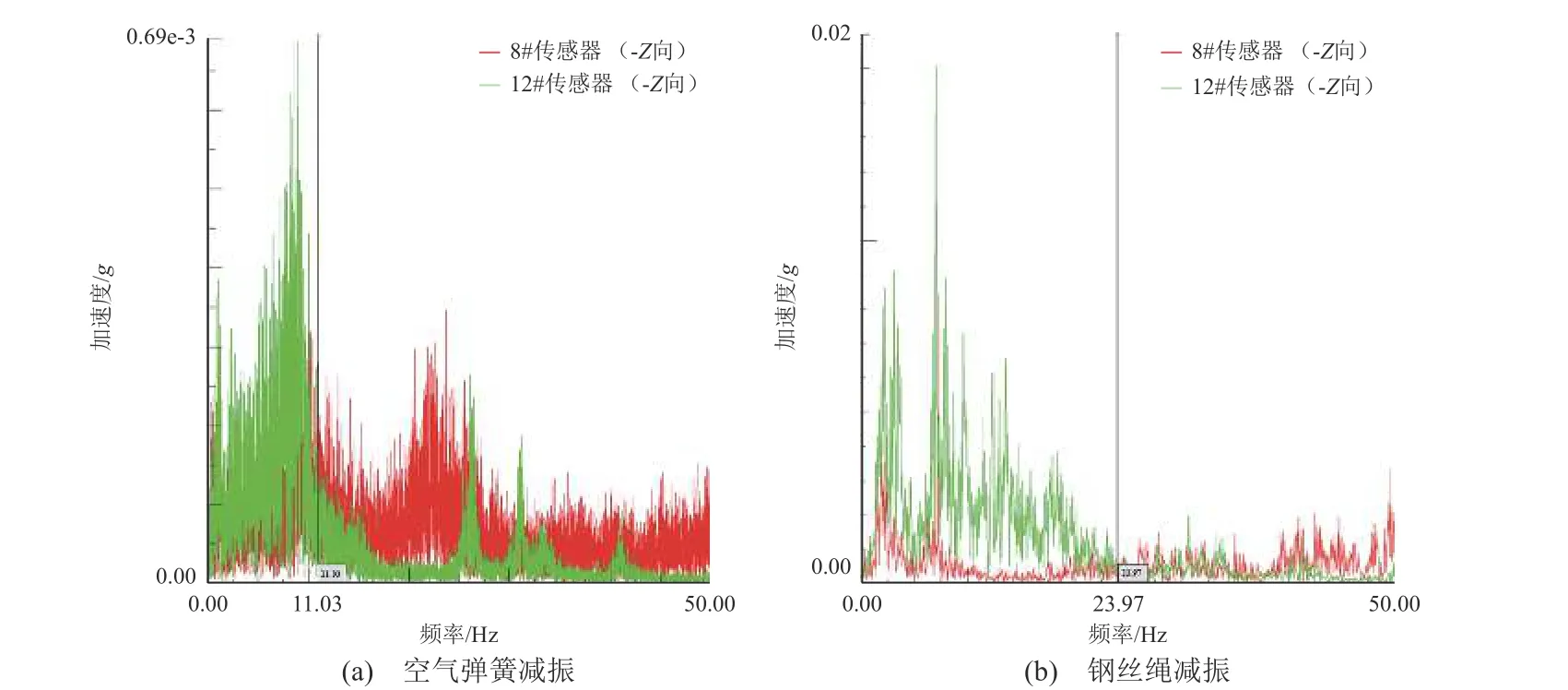

以8#、12#测点的典型振动响应数据为例,对不同减振模式下的振动响应进行频域分析,结果如图20、图21、图22 所示。可以看出,空气弹簧减振模式在横向、垂向、纵向(、、向)分别在15、8、11 Hz 以后频段具备减振效果,钢丝绳减振模式在横向、垂向、纵向分别在36、20、24 Hz 以后频段具备减振效果,即空气弹簧减振模式的有效减振频率范围下限更低,与组件级试验结果一致。

图20 典型振动响应频域分析(横向)Fig. 20 Frequency-domain analysis of typical vibration response in X direction(horizontal direction)

图21 典型振动响应频域分析(垂向)Fig. 21 Frequency-domain analysis of typical vibration response in Y direction(vertical direction)

图22 典型振动响应频域分析(纵向)Fig. 22 Frequency-domain analysis of typical vibration response in Z direction(longitudinal direction)

5 结束语

本文针对铁路运输过程中传统钢丝绳减振器难以进行有效减振的问题,基于空气弹簧良好的低频减振特性,采用空气阻尼控制方法开展大承载低频大阻尼减振技术研究,并设计了一款承载范围宽、承载能力大并具有良好通用性的复合减振单元。该单元具备空气弹簧、钢丝绳2 种减振模式,其中空气弹簧减振模式的有效减振频率范围下限更低、阻尼比更高,阻尼比可在0.18~0.29 间调节,性能优于传统钢丝绳减振器。而且该减振单元可通过空气弹簧内部压力调节满足对不同质量特性产品的承载,对铁路运输不同航天器产品具普遍适用性,其减振效果经过整星跑车试验验证为明显,可满足航天器整体运输需求。