光伏玻璃表面微织构柱体抗颗粒冲击性能研究

陈 艳,虞跨海*,李嘉琪,姚世乐,李 航

(1. 河南科技大学 工程力学系; 2. 河南省颗粒与多相流科学国际联合实验室;3. 河南科技大学 机电工程学院:洛阳 471023)

0 引言

太阳能光伏电池组件是月球车、火星车等空间探测器的主要能源装置之一。而由于星体尘暴、行驶扬尘等原因,光伏电池组件易发生玻璃表面积尘,导致电池的光电转换效率降低。在“阿波罗”任务期间,NASA 陆续开展了月尘特性及其防护技术的研究,通过月尘探测器得到大量月尘数据,并将防尘与除尘相结合,提出了静电防护法、表面充电法、电帘除尘法、喷气除尘法、机械振动除尘法等防除尘技术。但这些方法各有不足:静电防护法、表面充电法、电帘除尘法等需要保持部件表面的持续充电,消耗大量电能;喷气除尘法、机械振动除尘法需要附加额外装置,增加探测器的重量和能耗。

近年来,模拟荷叶、蝴蝶翅膀等表面的自清洁特性发展出新型表面自清洁技术,由于其简单、轻质、无能源消耗、适用性强等优势而极具应用前景。实现表面自清洁作用的关键是在表面构造合适的微观结构即表面微织构。可利用激光加工技术在金属表面制备微织构,且研究表明有微织构表面较无微织构表面具有更强的抗微生物附着和减少灰尘沉积的能力,展现出优异的超疏水性和自清洁性。除金属表面抗污研究外,表面微织构还被应用于光伏玻璃表面防尘研究中,通过表面改性在玻璃表面制备出具有微织构的超疏水涂层、薄膜,可以减少灰尘在玻璃表面的沉积,提高玻璃透光率,继而提高太阳电池效率。但通过表面改性在光伏玻璃表面制备微织构涂层或薄膜的方法机械性能差、加工工艺复杂;因此,不使用表面改性,仅通过机械加工方法(如离子束刻蚀技术)在光伏玻璃表面制备微织构成为自清洁表面技术研究的新方向。

随着自清洁表面技术研究的深入,环境适应性和耐久性成为自清洁表面技术应用于光伏面板防尘的关键。玻璃是脆性材料,表面微织构在灰尘颗粒的冲击下容易破损,但目前对玻璃表面微织构抗颗粒冲击的研究较少。本文通过仿真模拟与实验验证相结合,建立不同微柱形状表面微织构的仿真模型,探究表面微织构在模拟月尘冲击下的损伤情况,分析表面微织构形状和颗粒碰撞方式对微织构损伤的影响,旨在为玻璃表面微织构的工艺改性提供参考。

1 抗冲击实验

1.1 实验材料

实验材料包括模拟月尘试样和含微织构的玻璃试样。

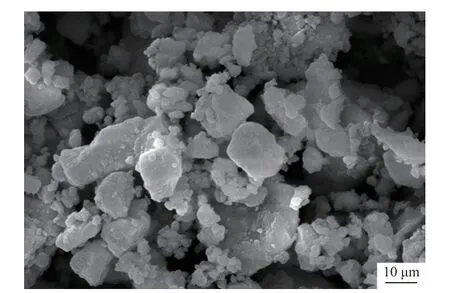

火山灰岩石的化学组分与Apollo 14 登月点采集的月尘样品的平均化学组分相似,因此选择吉林长白山地区的火山灰岩石制备模拟月尘。先使用行星球磨机将大颗粒火山灰岩石进行粉碎,得到直径100 μm 以下的火山灰颗粒,再使用目数为400和500 的网筛对火山灰颗粒进行2 次筛分,得到直径在25~38 μm 之间的火山灰颗粒作为模拟月尘进行实验。本文模拟月尘试样的制备沿用本研究团队前期表面微织构对月尘沉积量影响实验研究中的方法和粒径设置。使用扫描电子显微镜(SEM)观察模拟月尘颗粒发现:其表面粗糙,形状不规则,大颗粒表面吸附着较多的小颗粒;粒径越小,颗粒形状越趋近于规则的球状,如图1 所示。

图1 模拟月尘颗粒的SEM 图Fig. 1 SEM image of lunar dust simulant

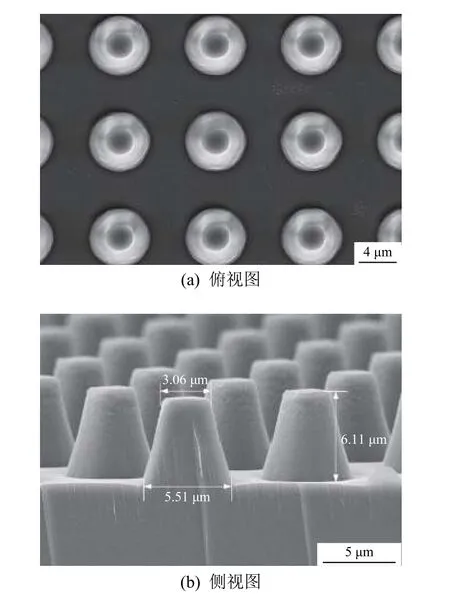

玻璃试样材料选择密度为2230 kg/m、弹性系数为65 kN/mm、努氏硬度为480的光伏玻璃。为方便实验观察,设计玻璃试样整体尺寸为8 mm×8 mm,厚度为1 mm,采用离子束刻蚀技术在试样表面中心处制备微织构区域,尺寸为2 mm×2 mm。玻璃表面微织构的微柱形状设计为圆台状,基于表面自清洁原理,微柱尺寸及间距应远小于模拟月尘颗粒的直径,同时考虑到加工难度问题,最终设计单个微柱凸起的顶面直径为3 μm,底面直径为5 μm,高度为6 μm,各圆台微柱间距为5 μm,如图2 所示。

图2 玻璃表面微织构的SEM 图Fig. 2 SEM images of surface micro-textures on glass

1.2 实验设备及方法

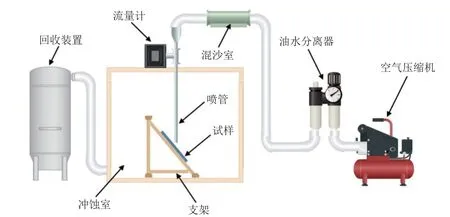

搭建模拟月尘颗粒冲击含表面微织构的玻璃试样的实验平台,进行表面微织构抗冲击实验。实验系统如图3 所示,主要由空气压缩机、油水分离器、混沙室、流量计、冲蚀室、可调节支架及回收装置等组成。空气压缩机和油水分离器为实验系统提供干燥、纯净的高速气流;模拟月尘颗粒与气流在混沙室内均匀混合后经喷管冲击玻璃试样,管道上设置流量计观察并控制气流的流速;冲蚀室为实验提供密闭场所,防止外界因素的干扰;可调节支架用于放置试样;回收装置用于收集实验后的模拟月尘颗粒。

图3 表面微织构抗冲击实验系统Fig. 3 System for impact resistance test of surface microtextures

采用累计冲击的方法进行实验,冲击次数为5 次。每次冲击实验前,使用精密天平称取3 g 模拟月尘颗粒,并用烘干箱干燥;使用超声波清洗机对玻璃试样进行清洗,并用烘干箱烘干。为使模拟月尘颗粒尽可能以多种碰撞方式冲击表面微织构,实验中将冲击气流与试样表面夹角设为45°。月面环境中月尘颗粒运动速度通常在10 m/s 以下,因此实验中设定模拟月尘颗粒冲击表面微织构的速度为5 m/s。实验中通过流量计对模拟月尘颗粒的冲击速度进行监控,管道横截面直径为6 mm,根据质量流量与流体速度换算关系,当调节流量计读数为9.28 L/min时,喷管内携带颗粒的气体流速即为5 m/s,也即模拟月尘颗粒对玻璃试样的冲击速度为5 m/s。为确保混沙室内的颗粒全部被冲走,每次冲击时间设计为5 min。冲击过后使用超声波清洗机对试样进行1 min 清洗,以避免清洗时间过长对微织构造成附加损伤,影响实验结果;清洗结束后,使用金相显微镜观察微织构表面破损情况。全部实验结束后,使用回收装置对模拟月尘颗粒进行统一回收。

1.3 实验结果

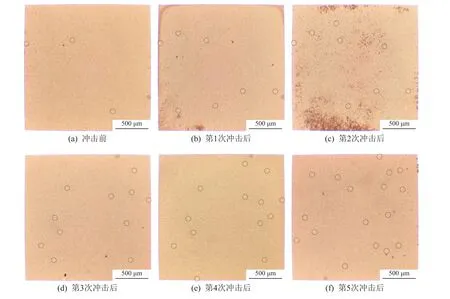

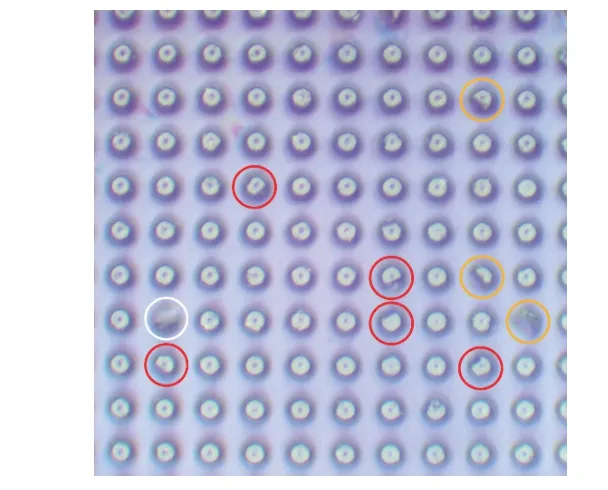

冲击实验前以及5 次冲击后表面微织构的金相显微镜图如图4 所示,图中用黑色圆圈标记的浅黄色亮点即为表面微织构破损区域,橘黄色部分为未破损区域。对比可见,表面微织构在冲击实验前已有个别区域存在破损,零星散布一些浅黄色亮点;随着冲击次数的增加,破损区域逐渐增多,5 次冲击过后表面微织构中已经出现较多的破损区域,但破损区域面积在表面微织构总面积中的占比极小。

图4 抗冲击实验后表面微织构的金相显微镜图Fig. 4 Metallographic microscopic picture of surface micro-textures after impact resistance test

抗冲击实验结束后,使用金相显微镜对表面微织构中单个圆台微柱结构的破损情况进行观察,结果如图5 所示。经过5 次冲击后,表面微织构的柱状凸起出现了边缘破损、劈裂破损以及断裂3 种损伤形式,图中分别以红色、黄色和白色圆圈标注。边缘破损表现为柱状凸起边缘处出现月牙状的部分缺失;劈裂破损表现为柱状突起自顶端发生劈裂,只剩余部分微柱结构;断裂表现为圆台微柱上半部分完全断裂消失,只剩下底部断裂面。整体来看,表面微织构经过模拟月尘颗粒冲击后,会发生部分微柱破损情况,单个圆台微柱破损形式以边缘破损为主,伴随少量劈裂破损和断裂。

图5 表面微织构破损的金相显微镜图Fig. 5 Metallographic microscopic picture illustrating the damage of surface micro-textures

2 仿真模型验证及分析

2.1 几何模型及网格划分

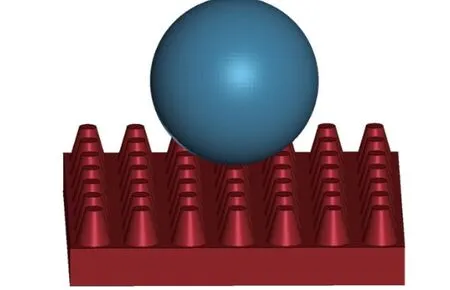

基于抗冲击实验,使用ANSYS/LS-DYNA 仿真软件建立模拟月尘颗粒与表面微织构碰撞仿真模型(见图6),并进行仿真计算。

图6 模拟月尘颗粒与表面微织构碰撞仿真模型Fig. 6 Simulation model of the collision between lunar dust simulant and surface micro-textures

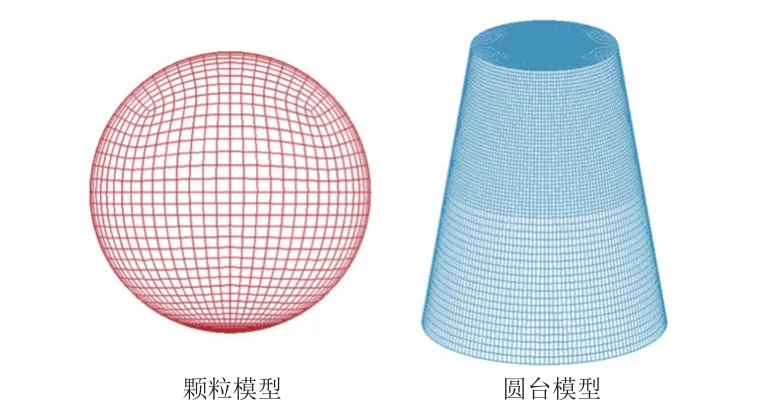

根据实验结果可知,经过模拟月尘颗粒多次冲击后,表面微织构单个微柱破损形式以边缘破损为主,损伤程度较轻,而携带模拟月尘颗粒的气流属于稀相颗粒流,因此可以认为在特定时间内只有单个模拟月尘颗粒撞击表面微织构。根据模拟月尘颗粒尺寸可知,模拟月尘颗粒可能同时撞击1 个或多个表面微柱,但对于单个表面微柱来说,可认为是单个模拟月尘颗粒以不同碰撞方式对其表面进行单次碰撞。因此,本文选择此方式进行仿真计算:设定模拟月尘颗粒模型为球形,直径30 μm,碰撞次数为1 次;表面微柱圆台顶面直径3 μm、底面直径5 μm、高度6 μm;采用六面体网格和直线均分法对模拟月尘颗粒模型和圆台模型进行网格划分,为提高仿真模型计算精度,对碰撞区网格进行加密处理,经过网格无关性验证,确定模拟月尘颗粒模型网格单元总数为27 904,圆台模型网格单元总数为288 000,网格划分如图7 所示。

图7 模拟月尘颗粒和表面微柱圆台网格模型Fig. 7 Meshed model for simulation of lunar dust particle and surface microcolumn

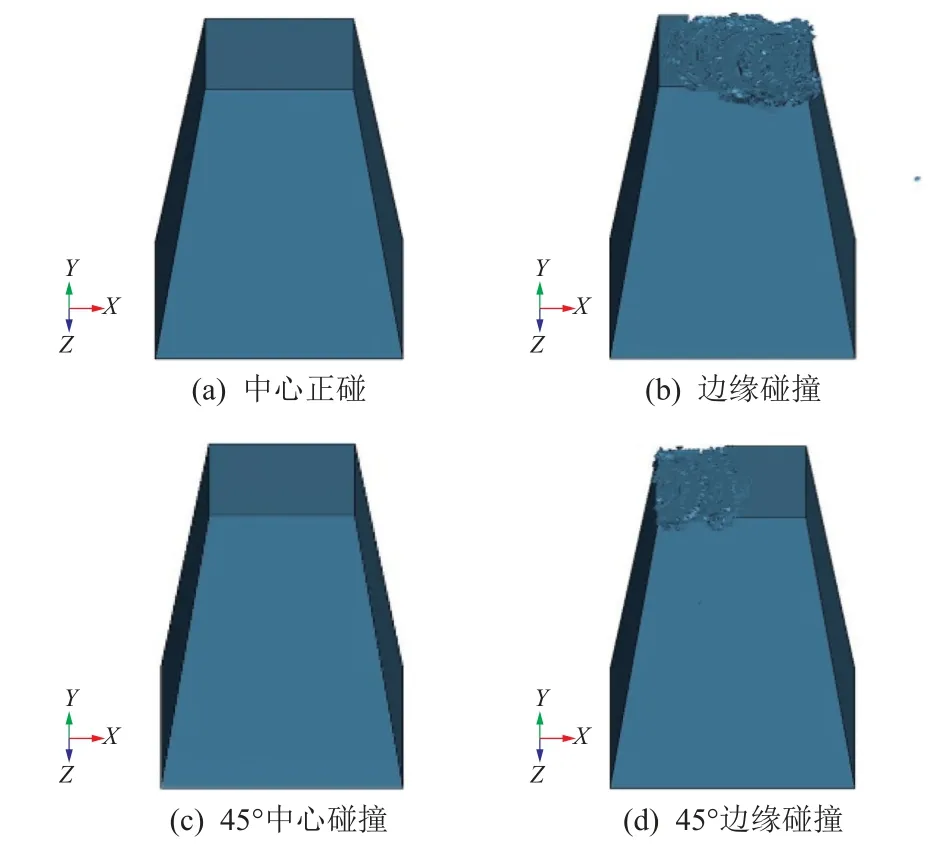

仿真分析中,模拟月尘颗粒具有一定的弹性,使用ELASTIC 弹性模型,密度为1200 kg/m,弹性模量为185 GPa,泊松比为0.20。表面微织构是在光伏玻璃表面通过离子束刻蚀法直接加工而成,玻璃为脆性材料,可以采用JH-2 材料模型,其相关参数如表1 所示。模拟月尘颗粒与圆台碰撞接触类型采用面面接触,在圆台模型底面施加全约束,模拟月尘颗粒与圆台初始距离为1 μm,初始速度为5 m/s。在月表环境中,月尘颗粒作无规则运动,与光伏玻璃表面微织构的碰撞方式为随机碰撞,因此仿真分析中设置4 种碰撞方式——中心正碰、边缘碰撞、45°中心碰撞和45°边缘碰撞。中心正碰为模拟月尘颗粒沿垂直方向撞击圆台模型顶面中心位置;边缘碰撞为模拟月尘颗粒沿垂直方向撞击圆台模型顶面边缘位置;45°中心碰撞为模拟月尘颗粒以45°夹角斜向撞击圆台模型顶面中心位置;45°边缘碰撞为模拟月尘颗粒以45°夹角斜向撞击圆台模型顶面边缘位置。

表1 JH-2 材料模型参数Table 1 Model parameters of JH-2 material

2.2 结果分析

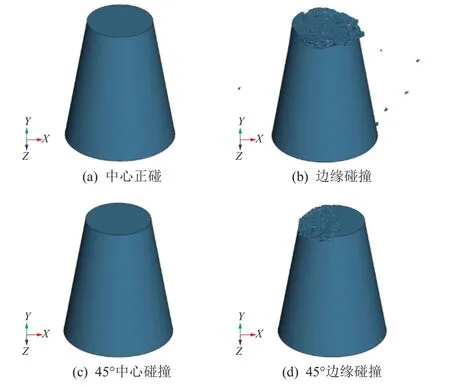

对比仿真与实验结果,以验证仿真模型的有效性。仿真模拟中,4 种碰撞方式下圆台模型损伤如图8 所示。中心正碰和45°中心碰撞时,圆台上表面完整,未出现明显的破损;边缘碰撞时,圆台上表面几乎完全破损,并且伴随着部分颗粒的脱落,形成了月牙状的撞击坑,与实验结果中的劈裂损伤相似;45°边缘碰撞时,圆台上表面也出现月牙状破损,损伤面积约为上表面的一半,与实验结果中的边缘破损相似。可见,仿真结果与实验结果的损伤形式一致。

图8 圆台模型碰撞损伤图Fig. 8 Collision damage diagrams of the truncated coneshaped model

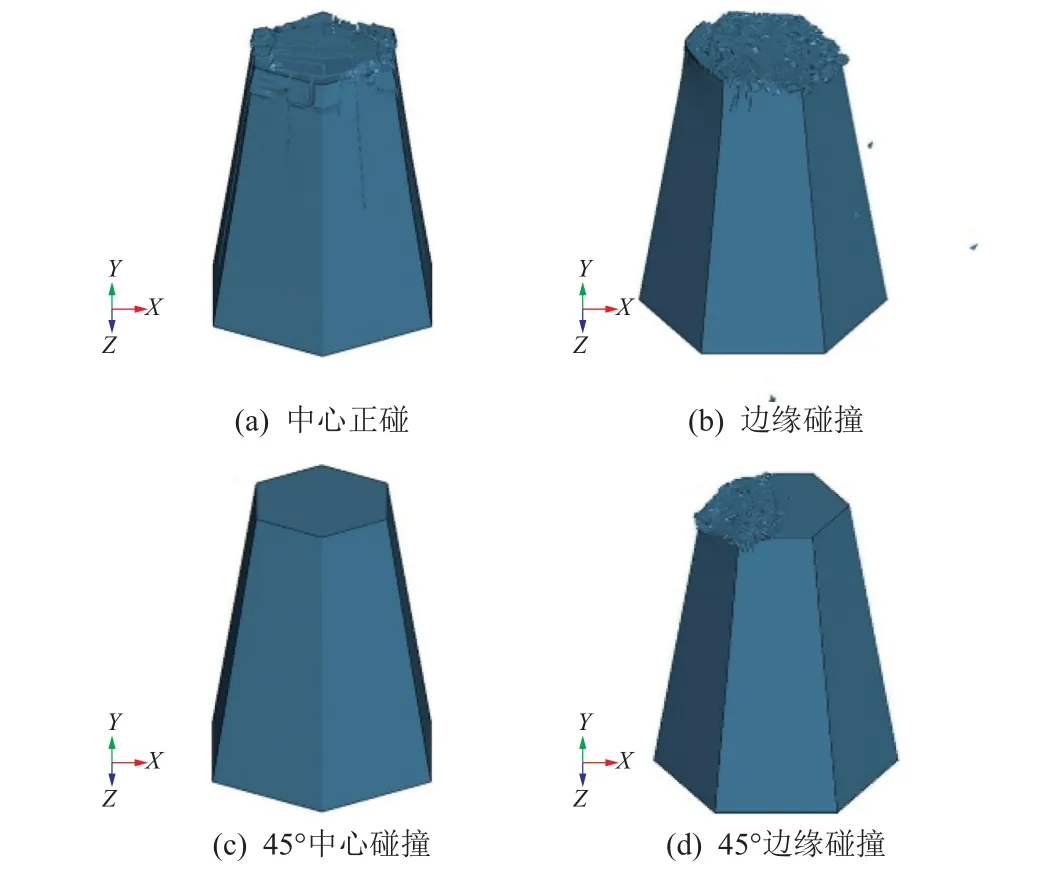

表面微织构损伤的表征通常包括损伤形式、损伤程度以及损伤区域深度,与微织构微柱形状和碰撞方式等有关。为探究微柱形状对微织构损伤的影响,另建立2 种微柱模型进行碰撞仿真,微柱形状分别为四棱台和六棱台。四棱台底面边长5 μm,顶面边长3 μm,高度6 μm;六棱台底面边长2.5 μm,顶面边长1.5 μm,高度6 μm,其余各参数不变。四棱台微柱和六棱台微柱碰撞后的表面损伤仿真结果分别如图9 和图10 所示,2 种微柱上表面均出现撞击坑和边缘破损,碰撞损伤形式与圆台微柱基本相同,六棱台微柱还出现劈裂破损。

图9 四棱台模型碰撞损伤图Fig. 9 Collision damage diagrams of the quadrangular frustum pyramid model

图10 六棱台模型碰撞损伤图Fig. 10 Collision damage diagrams of the hexagonal frustum pyramid model

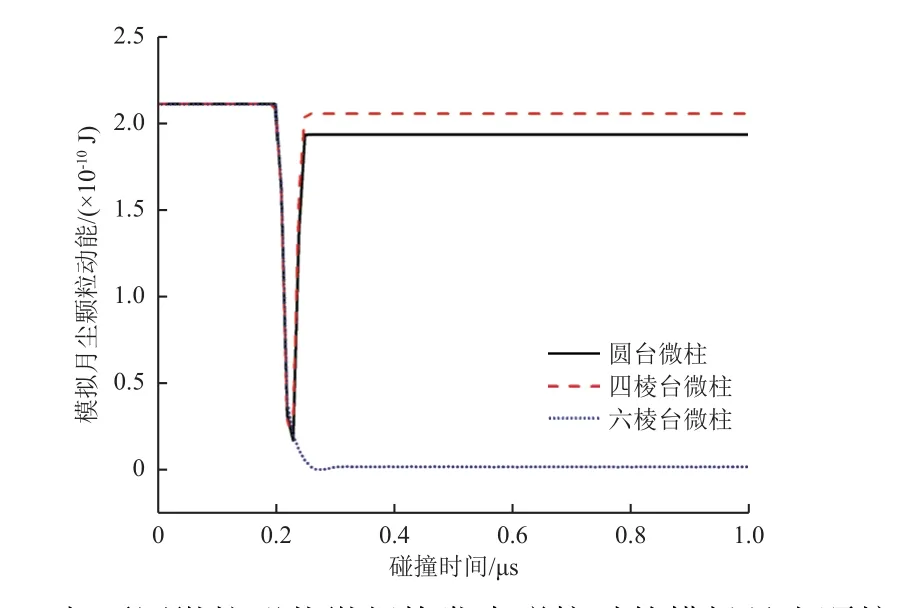

表面微织构损伤程度与碰撞时模拟月尘颗粒的动能变化相关,模拟月尘颗粒与微柱碰撞过程遵循能量守恒定律,模拟月尘颗粒动能损失越大,则微柱损伤越严重。图11 所示为中心正碰时,与3 种微柱碰撞过程中的模拟月尘颗粒动能随碰撞时间变化情况,颗粒的初始动能均为2.11×10J,且忽略碰撞接触前模拟月尘颗粒动能的变化。可以看到:在0.20 μs 时,模拟月尘颗粒与微柱上表面发生碰撞,动能迅速下降;微柱形状为圆台时,模拟月尘颗粒动能在0.22 μs 时下降至最小值,然后迅速上升并稳定,动能损失较少;微柱形状为四棱台时,模拟月尘颗粒动能同样先迅速下降至最小值后又迅速上升并稳定,动能损失小于微柱形状为圆台时;微柱形状为六棱台时,模拟月尘颗粒动能在0.27 μs时下降至最小值,只发生小幅度上升后就趋于0 J,动能几乎全部损失。即,模拟月尘颗粒与3 种形状微柱碰撞后的动能损失程度为:六棱台>圆台>四棱台。

图11 与不同微柱形状微织构发生碰撞时的模拟月尘颗粒动能变化Fig. 11 Kinetic energy of lunar dust simulant against impact time for different microcolumn shapes

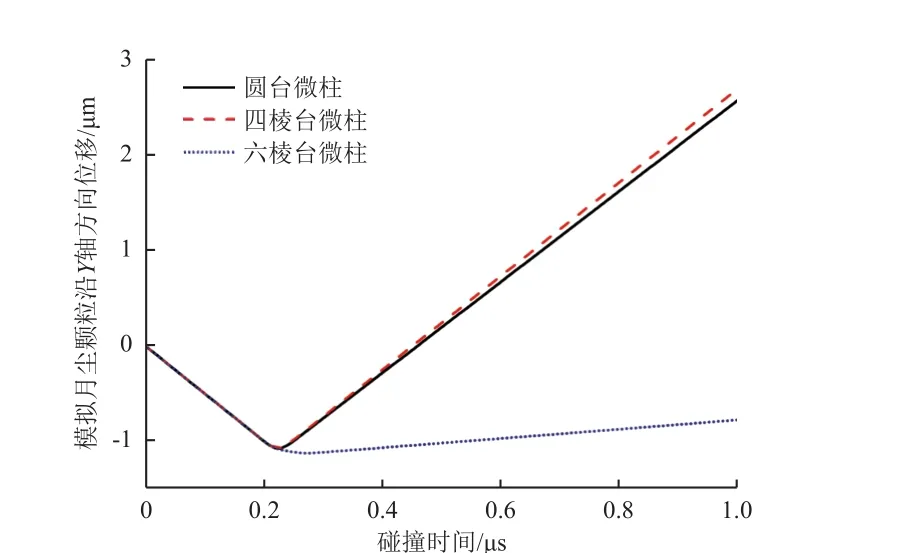

表面微织构损伤区域深度以模拟月尘颗粒与微柱发生碰撞后沿轴负方向的位移表征。图12所示为中心正碰时模拟月尘颗粒沿轴方向的位移随碰撞时间变化情况,初始位移均为0 μm。模拟月尘颗粒释放后沿轴负方向运动,在-1 μm 处发生碰撞,随后继续沿轴负方向运动,最后发生反弹。微柱形状为圆台、四棱台、六棱台时,模拟月尘颗粒碰撞后沿轴负方向的位移距离分别为0.08 μm、0.07 μm、0.13 μm。

图12 与不同微柱形状微织构发生碰撞时的模拟月尘颗粒沿Y 轴方向位移变化Fig. 12 Displacement of lunar dust simulant against impact time for different microcolumn shapes

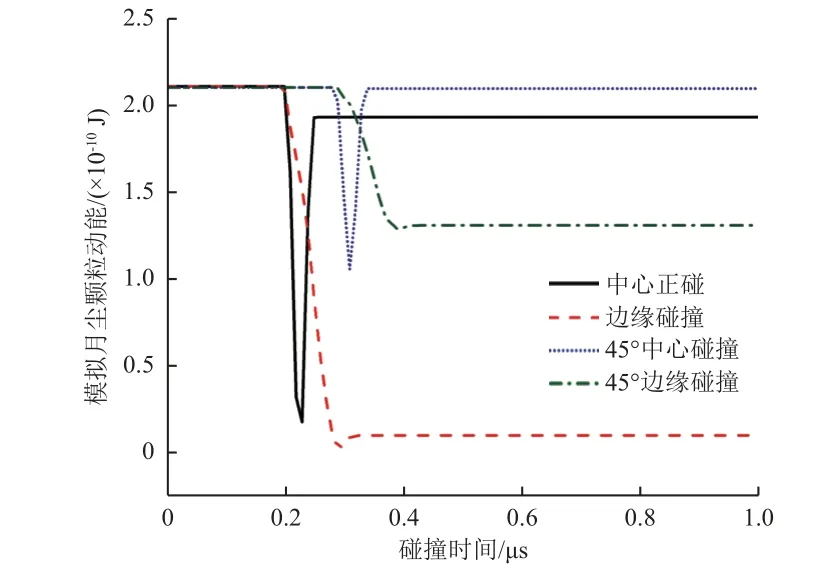

由图8、图9、图10 可知,模拟月尘颗粒碰撞方式也会影响表面微织构的损伤情况。图13 所示为表面微织构微柱形状为圆台时,4 种碰撞方式下模拟月尘颗粒动能随碰撞时间变化情况。中心正碰和45°中心碰撞时,模拟月尘颗粒动能均经历先下降后上升最后趋于稳定的过程,动能损失较少,且45°中心碰撞时几乎没有产生动能损失;边缘碰撞和45°边缘碰撞时,模拟月尘颗粒动能先迅速下降至最小值,只发生小幅度上升后就趋于稳定,模拟月尘颗粒动能几乎全部损失。即,4 种碰撞方式下,模拟月尘颗粒动能损失程度为:边缘碰撞>45°边缘碰撞>中心正碰>45°中心碰撞。

图13 不同碰撞方式下模拟月尘颗粒动能变化Fig. 13 Kinetic energy of lunar dust simulant against impact time under different collision modes

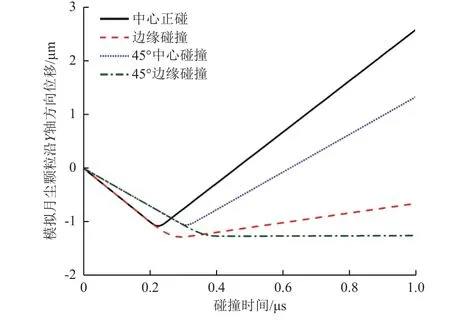

图14 所示为4 种碰撞方式下模拟月尘颗粒沿轴方向的位移随碰撞时间变化情况。中心正碰、边缘碰撞、45°中心碰撞和45°边缘碰撞时,模拟月尘颗粒碰撞后沿轴负方向的位移距离分别为0.08 μm、0.29 μm、0.06 μm 和0.26 μm。

图14 不同碰撞方式下模拟月尘颗粒沿Y 轴方向位移变化Fig. 14 Displacement of lunar dust simulant against impacttime in different collision modes

3 结论

本文通过仿真模拟和实验验证相结合,研究了表面微织构微柱形状和颗粒碰撞方式对表面微织构损伤的影响,得到以下结论:

1)实验结果与仿真结果均显示,微织构表面损伤形式主要包括边缘破损、劈裂破损和断裂。

2)在圆台、四棱台、六棱台3 种微柱形状的表面微织构中,中心正碰时四棱台微织构的抗冲击性能最强,圆台微织构次之,六棱台微织构抗冲击性能最差;在中心正碰、边缘碰撞、45°中心碰撞、45°边缘碰撞4 种碰撞方式下,圆台表面微织构损伤程度为:边缘碰撞>45°边缘碰撞>中心正碰>45°中心碰撞。

3)粒径30 μm 的模拟月尘颗粒以5 m/s 的速度冲击表面微织构单个柱体时,柱体损伤深度在0.06~0.29 μm 之间,远小于微柱高度(6 μm)。

4)经过5 次抗颗粒冲击实验后,微织构表面损伤区域面积远小于表面微织构总面积,整体结构形状和排布方式未发生明显改变,具有较强的抗冲击性能。

本文只讨论了表面微织构微柱形状和颗粒碰撞方式对微织构损伤的影响,事实上微织构损伤还受颗粒粒径、微织构高度、颗粒量及颗粒冲击速度等因素影响,后续还需进行相关因素影响的实验或仿真研究。