新型空天货物转载支架车静强度及可靠性仿真分析

付 强,任洪鹏,霍琳颖,李彦恒,朱 光,吴 昊,王然江

(1. 中国人民解放军 96911 部队,北京 100011;2. 中国船舶重工集团应急预警与救援装备股份有限公司,武汉 430223)

0 引言

航空运输因其高效、快速、远程的特点而成为空天货物运输的主要方式之一,对国民经济发展起着重要的支撑作用。其中直升机运输具有机动灵活、可悬停和垂直起降等优点,但其内部空间小,货物无法依靠叉车和吊车装载,因此解决装载不便从而充分利用直升机运输能力是研究的重点和焦点。

转载支架车是一种空天货物转运的专用设备,可实现货物在直升机上的快速装卸。焦晓飞等通过有限元计算对转运车在转弯过程中结构的受力情况进行计算,对转运车结构进行了优化。为了缩短货物的装卸载时间从而提高直升机的运输效率,支架车应可随转载货物登机飞行;考虑到直升机有严格的载重限制,应尽可能减轻支架车自重使直升机具有更安全的起飞重量。

本文中所设计的一种新型空天货物转载支架车采用铝合金构件为主体,适合人工搬运和快速拼装,兼顾直升机内部空间受限和运输轻质化的要求,但是否仍需优化支架车结构还有待对其静强度和可靠性进行分析。本文对该新型支架车进行有限元数值模拟,验证支架车结构(包括车架、分载板和支腿)的强度,并根据强度工程数据推导材料的强度分布,进而计算支架车各结构的失效概率,以验证是否满足可靠性指标要求。

1 支架车整体结构

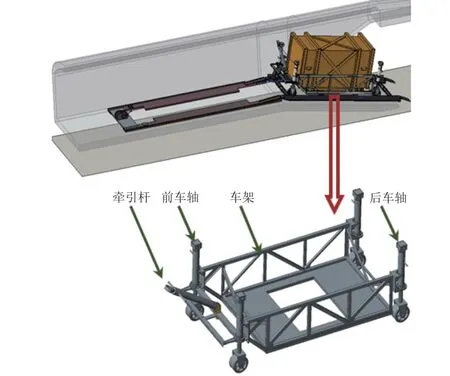

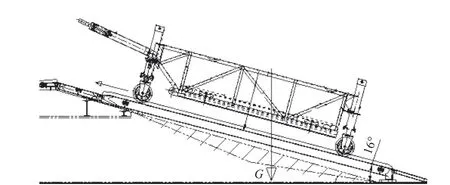

空天货物航空运输通过转载支架车进行装卸,支架车的整体结构如图1 所示。

图1 新型空天货物转载支架车示意Fig. 1 Schematic diagram of the novel transfer cart for air cargo transshipment

支架车车架采用铝合金材料;前后两端设置升降轮组,用于实现车架整体升降,同时具备行走、转向和制动功能;四周为桁架结构;下部为蜂窝铝底板,用于承载货物。

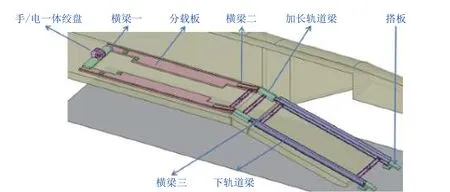

为了保障支架车上、下机舱,以及货物在机舱内运输时的分载,克服机舱地板承载能力低的约束,设置轨道和分载板作为辅助装置(如图2 所示)。装载货物的支架车可通过手/电一体绞盘和轨道被牵引进入直升机。分载板两端支撑于加强框上、中间悬空,用于分散货物对直升机地板的局部压力。

图2 支架车用直升机舱内辅助装置Fig. 2 Schematic diagram of auxiliary apparatus for the cart inside the cabin

2 支架车车架的数值模拟

为了验证新型支架车的承载能力,利用有限元软件ABAQUS 对支架车主体结构建立有限元模型并分析各结构受力情况。

2.1 支架车车架有限元模型

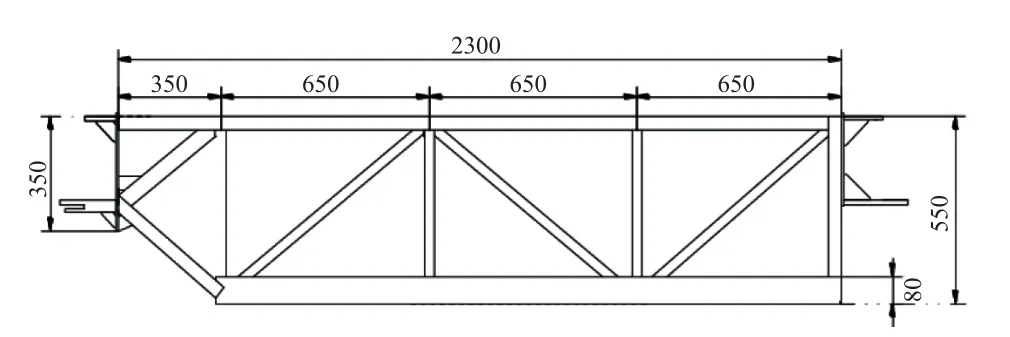

支架车车架整体(如图3所示)长2300 mm、宽1300 mm、高550 mm,底板长2000 mm、宽1300 mm;装载的货物总重为3 t。支架车车架采用铝合金6061-T6材料,其抗拉、抗压强度设计值为200 MPa,抗剪强度为115 MPa,弹性模量70 GPa,泊松比0.33。

图3 支架车车架几何尺寸Fig. 3 The dimensions of the frame of the support vehicle

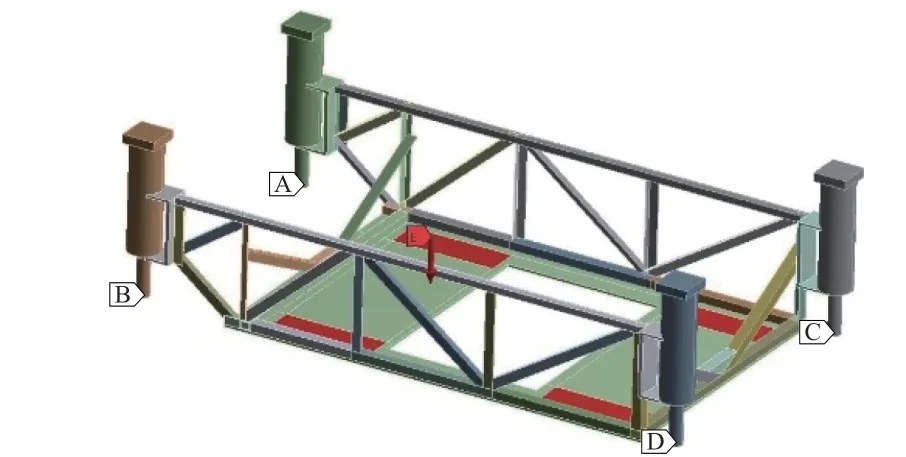

支架车整体结构采用实体单元模拟,并仅在4 个轮组处施加竖向位移约束。支架车车架的有限元模型如图4 所示。

图4 支架车车架的有限元模型Fig. 4 Finite element model of the frame of the cart

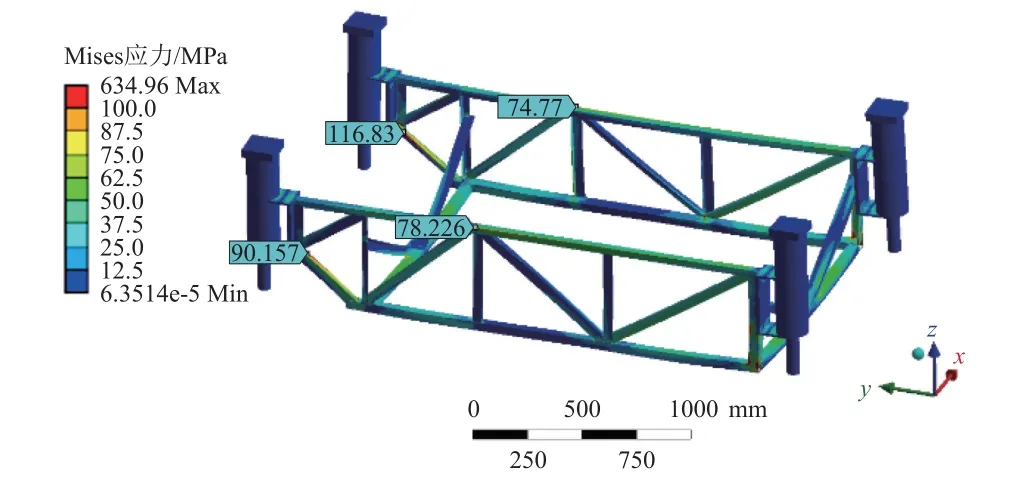

2.2 支架车车架的受力分析

通过有限元数值计算,车架的等效应力分布如图5 所示。忽略模型中竖梁与纵梁的连接处存在应力集中部分后,支架车车架的上弦杆Mises 应力最大值为78 MPa,斜杆端部Mises 应力最大值为116 MPa,均小于铝合金6061-T6 强度设计值200 MPa。因此,支架车车架的结构强度满足设计要求。

图5 支架车整体等效应力Fig. 5 Equivalent stress of the cart

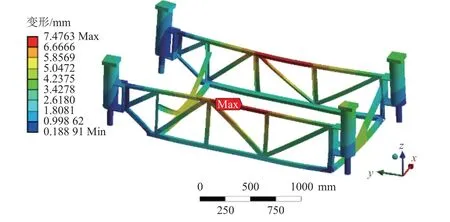

图6 给出了支架车车架的侧向变形情况,车架结构中上弦杆中间侧向变形最大为7.5 mm。

图6 支架车侧向变形Fig. 6 Lateral deformation of the cart

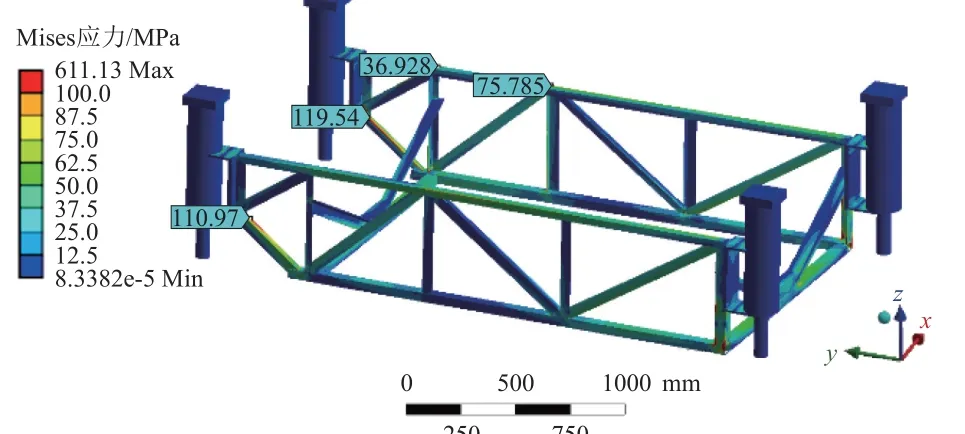

2.3 不均匀沉降对支架车车架的影响

考虑到在支架车货物装机过程中,支架车的4 个轮组高度可能不一致。假定前右侧车轮下沉20 mm,建立有限元模型进行受力分析,结果如图7所示。可见:忽略车架横梁与纵梁连接处应力集中现象,在发生不均匀沉降后,弦杆Mises 应力最大值为75 MPa,较未发生沉降时降低约4%;斜杆Mises 应力最大值为119 MPa,较未发生沉降时提高了约3%;同时,应力值明显小于铝合金材料的设计强度(200 MPa)。因此,支架车装机过程中车架的结构强度仍满足设计要求。变形分析结果表明,右前端滚轮上端竖向位移22 mm。

图7 不均匀沉降时支架车等效应力Fig. 7 Equivalent stress in the support vehicle under unevensettlement

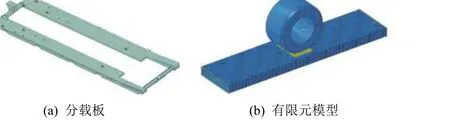

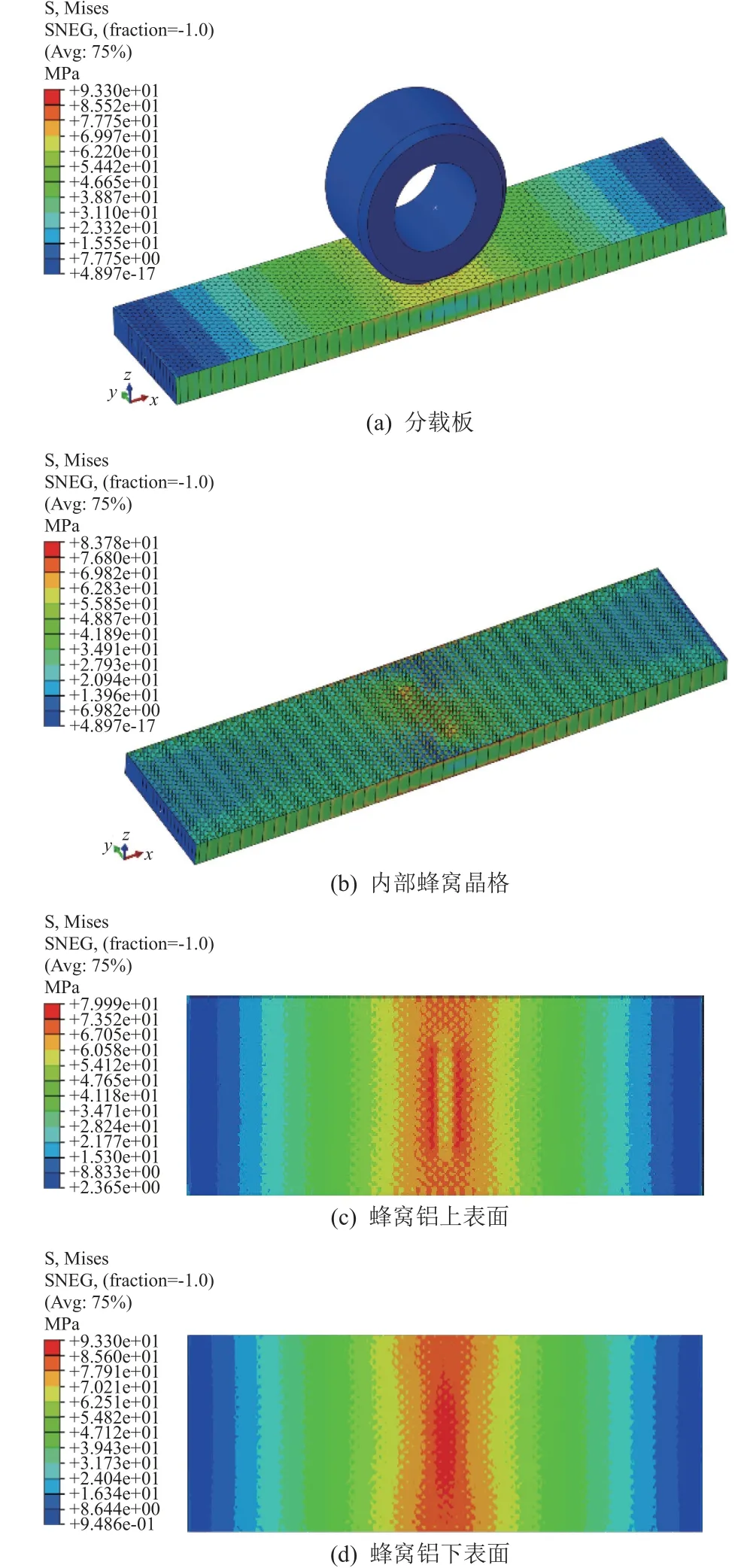

3 分载板的数值模拟

分载板采用高强度蜂窝铝合金,其中:上下面板采用铝合金6061-T6;内部蜂窝晶格采用铝合金3003,其抗拉、抗压强度设计值为100 MPa,抗剪强度为60 MPa,弹性模量70 GPa,泊松比0.33。考虑支架车滚轮在直升机垫板上滚动,建立分载板局部模型如图8 所示。

单个分载板宽220 mm、厚40 mm,晶格边长6 mm、边厚0.2 mm,上下翼板厚均为2 mm。分载板两侧设置导轨,防止支架车跑偏;中部设置有插装限位,分别限制支架车轮组和托盘底部,如图8(a)所示。轮组作用下的分载板有限元模型如图8(b)所示,其中蜂窝铝垫板采用S4 单元模拟,在850 mm范围内简支约束。

图8 分载板及其有限元模型Fig. 8 The load-sharing panel for the support vehicle and its finite element model

支架车在上机前由牵引车牵引以10 km/h 的速度行进,之后由手/电一体绞盘牵引上机。支架车升降轮组的转向轮和固定轮均选用高弹性压配式实心轮胎,轮胎外径229 mm、宽127 mm。升降轮组在分载板上行驶,单个轮子的承载能力不低于890 kg。考虑不均匀系数1.3,单个滚轮荷载为11.3 kN,支架车单轮作用面积为127 mm×30 mm,均布压力为2.96 MPa。

轮组作用下分载板的Mises 应力分布如图9所示,可见:分载板的最大Mises 应力为93.3 MPa,发生于与轮组直接接触的分载板上表面,强度值小于高强度铝合金6061-T6 的抗压强度;分载板蜂窝晶格最大Mises 应力为83.8 MPa,满足晶格材料高强度铝合金3003 的强度要求。

图9 轮组作用下的分载板应力Fig. 9 Mises stress of the load-sharing panel under wheel loading

4 支腿的数值模拟与计算

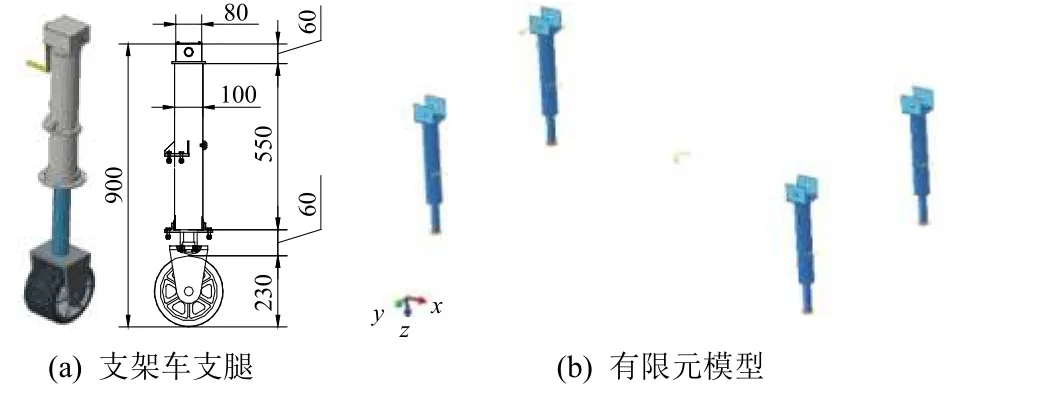

4.1 支架车支腿有限元模型

支架车升降支腿(如图10(a)所示)外筒结构采用铝合金材料6061-T6;螺杆、内套筒和支腿杆采用45 号钢,其抗拉强度为600 MPa,容许应力为353 MPa,弹性模量为206 GPa,泊松比0.24。

支腿的有限元模型见图10(b),其中:内外套筒和轮组支腿均采用S4R 壳单元模拟,螺杆采用实体单元模拟;内筒与螺杆间通过绑定约束耦合,螺杆与顶部外壁接触。

图10 支架车支腿及其有限元模型Fig. 10 Outrigger in the bracket car and its finite element model

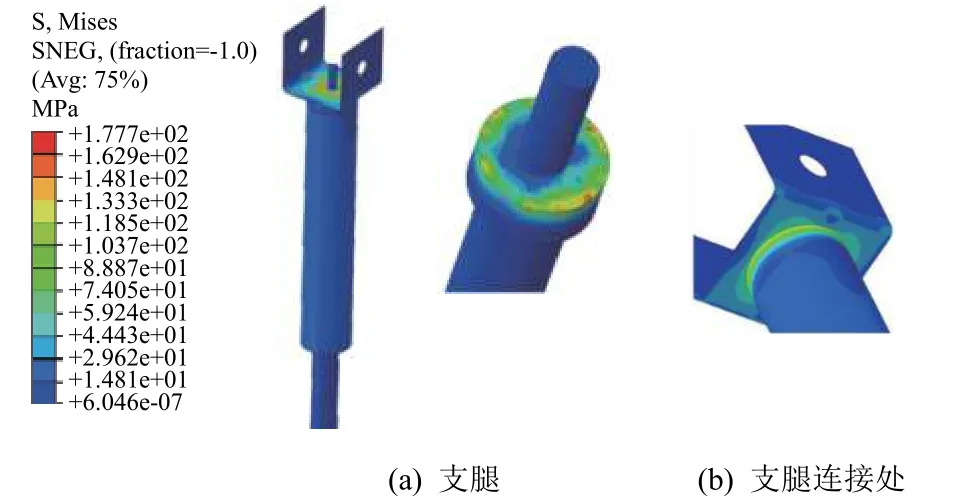

支架车升降支腿的Mises 应力分布如图11(a)所示,可见升降支腿最大应力为178 MPa,发生在螺杆与支腿筒接触处,小于45 号钢的容许应力。升降支腿连接处的应力分布如图11(b)所示,外筒焊缝连接处应力为60 MPa,小于6061-T6 铝合金焊缝的容许应力100 MPa。外壳上部与螺杆接触挤压处应力为90 MPa,小于6061-T6 铝合金的容许挤压应力200 MPa。

图11 支腿及支腿连接处的Mises 应力Fig. 11 Mises stress of the outrigger and outrigger connection

4.2 上机过程中支腿平均强度计算

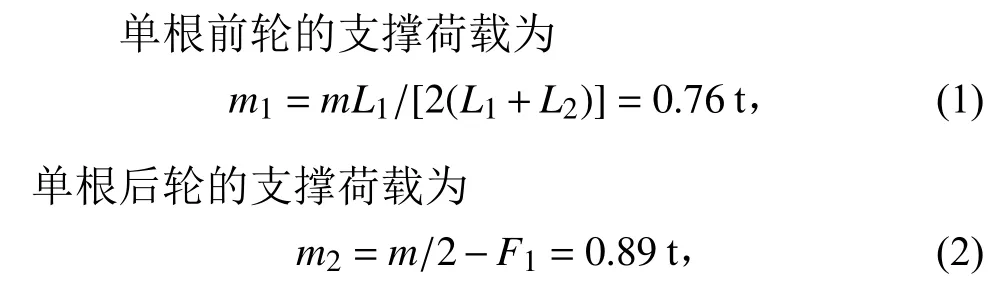

支架车装载货物时,货物及支架车总重为3.3 t,货物重心与支架车前轴中心距离=1300 mm,距后轴中心距离=1100 mm。

即支架车单腿的最大轴载为0.89 t。支架车在上机过程中,其升降支腿与斜面法线方向形成一定角度,最大夹角为16°(如图12 所示)。货物重心略靠近后轮,后轮存在最大荷载,因此须对后轮支腿进行强度校核。

图12 上机时支架车主轴横截面Fig. 12 The cross section of the cart on boarding the plane

升降支腿后轮载荷=8 727.92 N,在支腿杆垂直方向的分力为=×sin 16°=2 405.74 N。考虑1.5的冲击系数,对后轮载荷在支腿垂直方向的分力进行修正,得′=×1.5=3 608.61 N。按支腿有效长度=510 mm 计算得到升降支腿受到的最大弯矩为=′×=1 840 391.39 N·mm。则升降支腿的最大弯曲应力=/=135 MPa,其中为支腿抗弯截面系数。升降支腿的轴向压应力=/=5.1 MPa,其中为支腿的截面面积。升降支腿端部平均剪切应力为=′/=2.2 MPa。

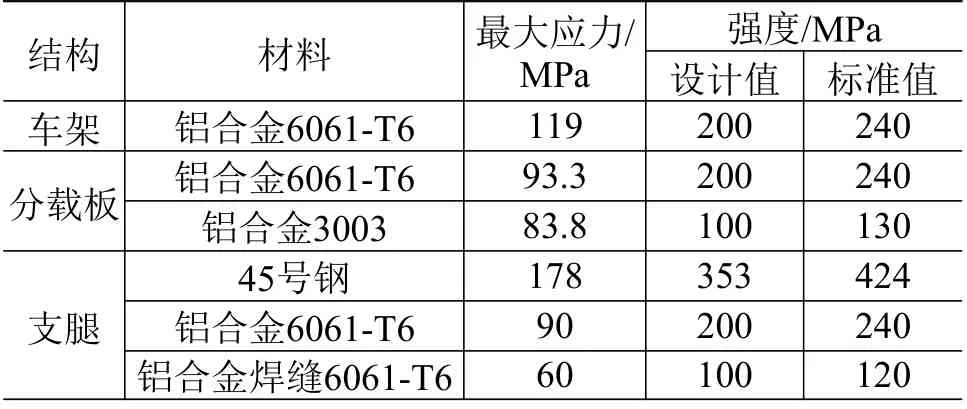

综合考虑支架车上机过程中,升降支腿受到的弯曲应力、压应力以及剪切应力,则支腿受到的最大合成应力为

5 支架车可靠性分析

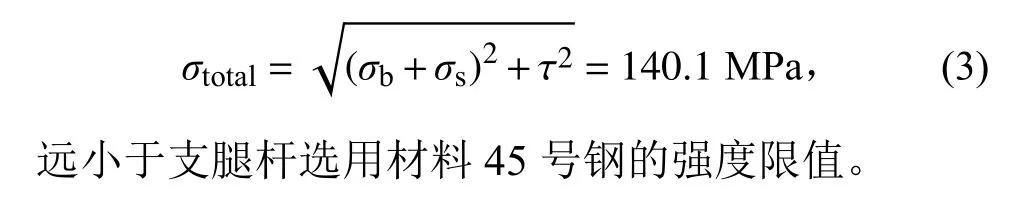

为进行可靠性定量分析,验证支架车各结构是否满足可靠度为0.999 99 的指标要求,并查找系统薄弱环节,根据《铝合金结构设计规范》和《军用桥梁设计准则》,将支架车各结构最大应力与强度汇总如表1 所示。

表1 支架车各结构最大应力与强度Table 1 Maximum stress and strength of substructures of the cart

机械结构可靠性一般采用应力-强度干涉模型计算,应力分布和强度分布的叠加区间为结构失效概率。由于缺少基础数据支持,材料的强度分布通常无法获取。本文采用材料强度设计值、标准值及其对应的累积失效概率推导材料的强度分布。

一般认为材料强度服从正态分布,即~(,)。失效概率密度函数记为()。根据安全等级,材料强度标准值对应的累积失效概率密度为=0.05,强度设计值对应的累积失效概率密度为=6.9×10,则材料强度方差和均值分别为:

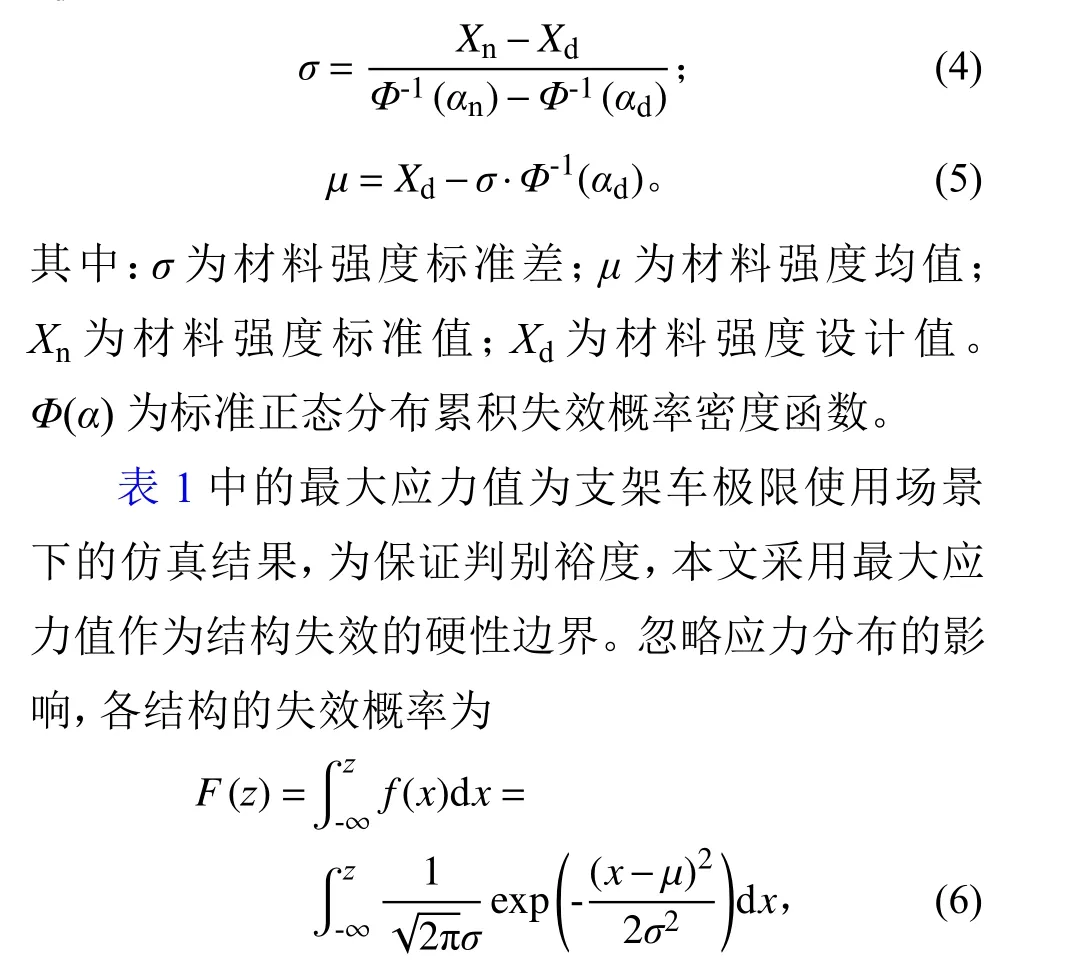

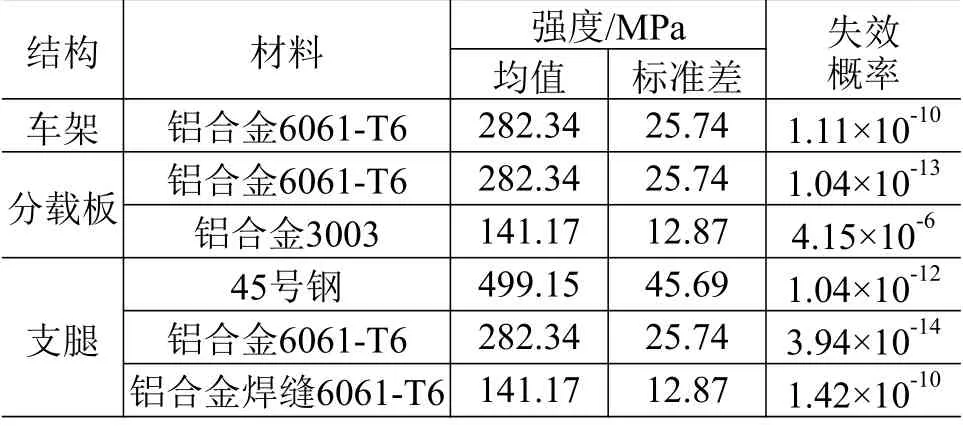

其中,为各材料最大应力值,计算结果如表2 所示。支架车各结构可靠度指标0.999 99 对应的失效概率为1×10。由表2 可知:支架车各结构失效概率均满足要求;分载板铝合金3003 材料的失效概率最大,为4.15×10。故而知此为支架车系统的薄弱环节,建议对其加以改进。

表2 支架车各结构失效概率Table 2 Failure probability of substructures of the cart

6 结论

本文对新型轻量空天转载支架车进行了有限元仿真和失效概率计算,验证其静强度和可靠性指标要求,得到如下结论:

1)空天货物荷载施加于支架车底板上,上弦杆最大应力78 MPa,斜杆端部最大应力116 MPa,均小于铝合金6061-T6 设计强度200 MPa,支架车结构强度满足要求。单根支腿下沉20 mm 时造成的不均匀沉降对结构应力影响较小。

2)轻量化支架车的整体强度满足使用要求,分载板最大Mises 应力为93.3 MPa,满足蜂窝铝材料的强度要求。

3)升降支腿最大应力178 MPa 出现在螺杆与支腿筒接触处,满足45 号钢强度要求。满载货物的支架车重心靠后,支腿受到的最大合成应力为140.1 MPa,小于材料设计荷载。

4)支架车各结构失效概率均满足指标要求,但分载板内部蜂窝晶格材料铝合金3003 材料失效概率最大,为4.15×10。后续可考虑通过降低蜂窝晶格边长,增加蜂窝晶格边厚,或采用更高强度等级的铝合金材料6061-T6 来降低支架车的整体失效概率。