正弦振动载荷下印制电路板共振原因分析

张仲强 葛宇申 王伟彬 黄薛青 / 上海市计量测试技术研究院

0 引言

随着电子产品的集成度不断提高,印制电路板组件(PCBA)的应用范围越来越广,对环境适应性的要求更加严酷。研究结果表明,振动是导致印制电路板失效的主要因素,系统的稳定性主要由PCBA对振动的敏感性而决定[1]。佘陈慧等学者[2]对随机振动下不同结构参数的PCBA可靠性研究,探讨了焊点位置、焊点材料、PCBA厚度、焊点高度对其振动可靠性的影响。刘芳等学者[3]通过有限元模拟软件模拟PCBA在随机振动激励下的动力学响应,获得焊点内部的应力应变等变化规律。何敏[4]研究了PCBA的板厚、芯片布局等结构参数和随机振动谱型变化对其焊点振动疲劳寿命的影响。刘昌儒等学者[5]对某航天产品内部的PCBA进行了正弦振动和随机振动的加速度响应和应力响应分析,探究了其焊脚处的力学载荷特性。

目前,对振动作用下不同结构参数的PCBA的振动特性进行了大量研究,但在PCBA的结构参数确定的情况下,对其振动特性及采取减振措施降低焊点所受的动态应力水平的内容,还缺乏比较深入的研究。为了评价PCBA在振动载荷作用下的可靠性,本文采用正弦振动方法对其振动特性进行研究,分析PCBA产生共振的原因,为PCBA的振动控制提供依据,从而保证整个电子设备的可靠性,并满足设备的工作要求。因此,对PCBA进行振动特性分析及振动控制展开研究是十分有必要的。

1 振动特性分析

1.1 试验样品

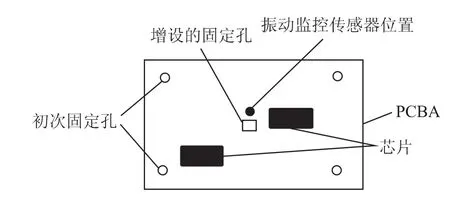

试验所选用的PCBA主要应用于某电梯产品中的控制电路,其尺寸为255 mm×240 mm,如图1所示。图1中四个空心圆为PCBA振动试验时的初次固定孔,实心圆为振动监控传感器安装位置,空心方框为增设的固定孔。试验时,首先通过四个空心圆位置处的固定孔用螺栓将PCBA紧固在振动夹具上,振动夹具与振动台面刚性连接。

图1 PCBA等效简化图

1.2 振动试验情况

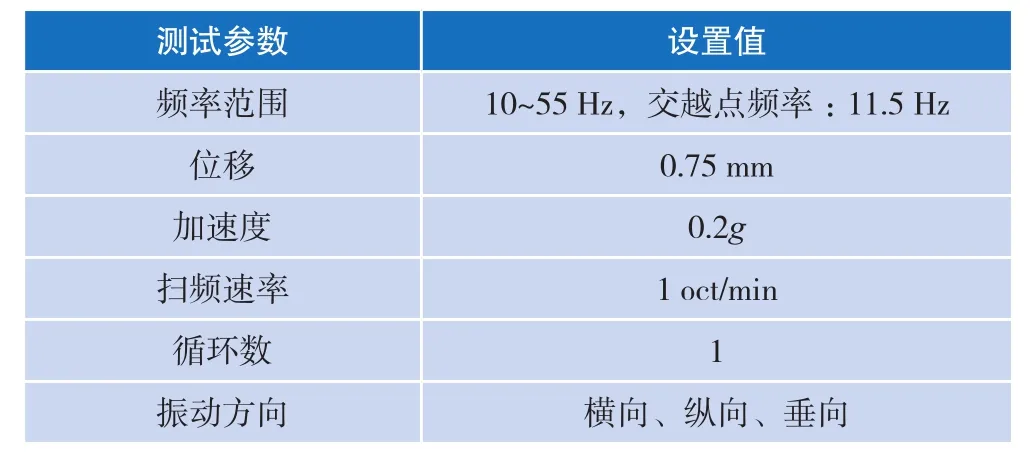

试验时,通过PCBA周围设置的四个空心圆固定孔,利用螺栓将其与振动台面刚性连接,监控传感器装设于图1中实心圆位置。依据GB/T 2423.10-2019《环境试验 第 2 部分 试验方法 试验 Fc 振动 (正弦)》进行试验,对其施加如表1所示正弦振动应力。

表1 PCBA组件施加的振动试验参数

试验中,PCBA在横向、纵向无共振现象,但在垂向上出现元器件剧烈共振,位于PCBA中央位置的监控传感器在频率点41.5 Hz处所测得振动响应加速度幅值为0.70g,是目标加速度幅值的三倍。PCBA在该频率点处振动剧烈,共振扫频曲线如图2所示。

图2 PCBA共振扫频曲线

2 共振原因分析及处理

2.1 共振原因分析

PCBA发生共振现象表明其自身的固有频率,在与垂直轴向振动频率相等时,使结构产生共振,振幅加剧。影响PCBA固有频率的主要因素包括质量和刚度,两者决定着PCBA结构的固有频率[6]。

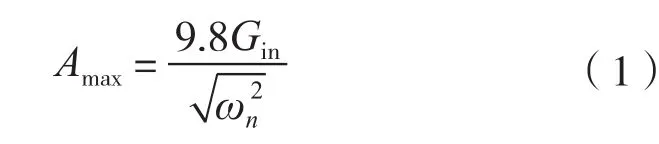

PCBA可等效成一块矩形平板,其两侧固定约束并受到外界正弦振动激励时,PCBA最大振幅可采用式(1)进行计算[7]:

式中:Amax—— PCBA的最大振幅;

ωn—— PCBA结构的固有频率;

Gin—— 正弦振动激励的加速度

由式(1)可知,当外界正弦振动激励的加速度不变时,PCBA的最大振幅Amax与其固有频率成反比。因此,为了降低PCBA的最大振幅,需要提高结构的固有频率,进而不受外界正弦振动激励频率带来的影响,避免PCBA结构产生共振。

2.2 抗共振措施

在PCBA上的元器件不能改动的前提下,为了提高其固有频率避开共振激励源,可采取对PCBA多点固定措施,增大其结构整体刚度[8]。通过上述振动试验,PCBA最大振幅出现在其中心位置,且中心区域的元器件共振剧烈,在共振点处的加速度响应幅值较大。因此,在将PCBA四角通过螺栓、垫片固定于振动台面的基础上,利用螺栓将板中心位置增设的固定孔与振动台面刚性连接,进而实现加固PCBA整体结构刚度的作用。

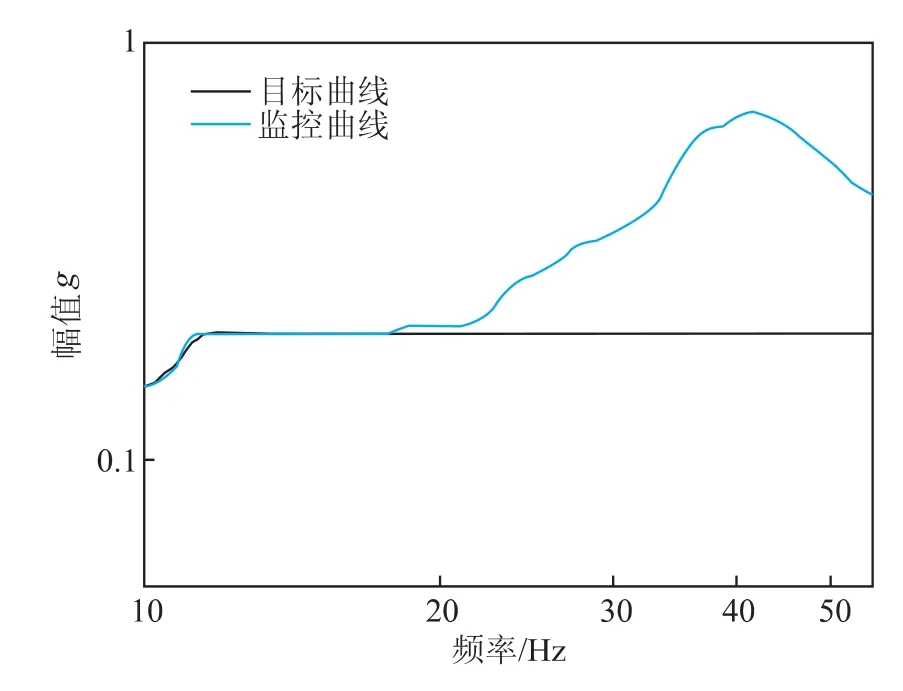

对加固后的PCBA施加表1中的正弦振动应力,以验证在振动频率10~55 Hz内是否出现共振现象,其振动曲线如图3所示。PCBA中心位置处的加速度响应幅值和目标幅值数值一致,在振动段内无共振峰值出现,表明对PCBA四角、中心位置同时与振动台面刚性连接,可有效避免结构产生共振。

图3 PCBA固定方式优化后的振动曲线

3 结语

针对某电梯控制电路板组件(PCBA)在正弦振动过程中出现的共振现象,分析发现其共振原因为PCBA的固有频率处于振动频率范围内,进而造成PCBA产生共振。对影响其共振原因的因素进行分析,实验验证了在外界激励源不变的条件下,提高PCBA的固有频率是避免产生共振的有效措施。通过对PCBA四角、中心位置同时与振动台面刚性连接,提高其抗共振的能力。结果表明,优化后的PCBA固定方式可有效提高自身的固有频率,使其在正弦振动过程中不再出现共振现象,为PCBA的振动可靠性研究提供技术依据。