高缺陷型rGO@MnOx复合材料催化氧化甲苯的性能

宋微娜, 朱传标, 马 雪, 刘士豪

(黑龙江科技大学 环境与化工学院, 哈尔滨 150022)

0 引 言

挥发性有机化合物(Volatile organic compounds, VOCs)作为一类主要的大气污染物[1],是光学烟雾和PM2.5的主要前驱体,不仅对生态环境造成严重污染,还对人的心血管系统和呼吸系统有严重的毒害作用,威胁人们的健康[2]。在碳达峰、碳中和“双碳”战略新目标的引领下,VOCs转化与减排技术对于实践碳中和目标具有重要的促进作用,这使得VOCs转化与减排技术的研发和应用势在必行。目前,VOCs的降解方法有吸附法、光催化法、催化燃烧法等[3]。其中催化燃烧法具有能耗低、无二次污染等优点,有望成为催化降解VOCs污染物最有应用价值的方法。在应用催化燃烧法降解VOCs污染物的研究过程中,催化剂的选择尤为重要。目前,主流催化剂有贵金属催化剂和过渡金属催化剂。虽然贵金属(如Pt、Pb)催化剂具有良好的低温催化活性,但是贵金属资源的稀缺和易烧结等缺陷,限制了贵金属催化剂在催化燃烧VOCs领域的发展[4]。相比较而言,过渡金属(如Mn、Fe)催化剂由于其使用成本低、稳定性高等优点,得到了更多人的青睐。其中,氧化还原能力强的MnOx基催化剂因其价态丰富、晶体结构和形貌多样而备受关注[5]。在MnOx催化剂的八面体MnO6单元的连接模式中,通常存在MnO2的4种晶体结构(α、β、γ和δ相)[6]。研究发现,具有独特的(2×2)隧道结构的α-MnO2是最好的VOCs的锰氧化物催化剂之一[7]。锰氧化物催化氧化VOCs是一种发生在两个不同相界面上的多相反应,包括吸附、化学反应和解吸3个连续步骤。研究表明,催化剂活性中心和氧物种的微观形态在挥发性有机化合物的氧化过程中起到了重要作用[8]。

通过氧化石墨粉制备的氧化石墨GO,其结构中含有大量的羧基、羟基、环氧基等含氧基团[9],结构中的O具有一定配位功能,在还原高锰酸钾生长MnOx的过程中,若引入富含氧官能团的氧化石墨GO,羟基O将起到氧配位和锚定Mn物种的作用。在合成材料焙烧晶化过程中,石墨烯结构中的C将携带O原子以CO2形式放出,从而在MnOx晶格中产生大量氧晶格缺陷,即活性中心。此外,还原的氧化石墨烯rGO具有三维碳网络结构,展现出优异的电子导电性和大的比表面积。以rGO为载体制备的复合材料可显著提高其比表面积,并用于试剂的吸附和脱附[8]。因此,合理构筑高缺陷型rGO@MnOx复合型催化剂,通过还原氧化石墨烯作载体提高材料的比表面积,利用GO大量含氧官能团的配位和锚定作用在MnOx结构中引入高缺陷的活性中心和氧物种,有望提高MnOx催化燃烧VOCs的催化性能。

笔者以水相分散的GO作为碳基底,利用乙二醇的还原性和羟基O配位双功能,通过醇还原KMnO4,GO锚定MnOx前驱体的实验策略,采用共沉淀原位生长法制备rGO@MnOx复合材料。通过对rGO@MnOx复合材料系列催化剂进行结构表征和分析,探究乙二醇的还原/O配位双功能以及rGO基底对制备的MnOx复合材料微结构特别是构筑高缺陷的活性中心和氧物种的影响。以低温催化甲苯氧化为探针反应,对复合材料催化燃烧降解甲苯的性质进行研究。

1 实 验

1.1 材 料

实验所用试剂:高锰酸钾,分析纯,天津市化学试剂一厂;乙二醇,分析纯,天津市致远化学试剂有限公司;石英砂,分析纯,国药集团化学试剂有限公司;石墨粉。

1.2 样品的制备

本实验以KMnO4为锰源,以改进的Hummers法制备的氧化石墨GO作为石墨烯基底,以乙二醇作为还原剂,采用共沉淀法制备了一系列还原氧化石墨烯为基底的锰氧化物催化剂。首先将Hummers法制备的一定质量的氧化石墨GO在去离子水中超声分散30 min,制得质量浓度为1.00 mg/mL的氧化石墨烯水溶液。称量1.50 g的KMnO4置于200 mL去离子水中,超声制得KMnO4水溶液。将两种溶液混合后移至磁力搅拌器上搅拌30 min。其次将12 mL乙二醇EG逐滴加入到上述混合溶液中,常温条件下继续搅拌反应4 h。反应结束后,将混合溶液抽滤,用1 L去离子水洗涤滤饼,再用乙醇淋洗3次。所得固体在80 ℃条件下干燥24 h,即制得以还原氧化石墨烯为基底的锰氧化物前驱体。最后,对制得的前驱体进行分段焙烧处理。样品先在空气氛围下120 ℃焙烧2 h,接着在400 ℃焙烧2 h,升温速率为10 ℃/min。退火后即制得rGO@MnOx复合材料。将上述制得的产物标记为r@M-X(X代表添加GO的质量,单位为mg,X为150、300、450、600)。此外,实验制备了对比样品α-MnO2,制备方法同上,反应过程中不添加GO。

1.3 表征设备

样品的XRD测试在德国Bruker D8 Advance型X射线衍射仪(40 kV, 40 mA)上进行,选用Cu-Kα辐射(λ= 1.540 6×10-10m)作光源。XRF测试在德国Bruker S4 Explorer型X射线荧光光谱仪上进行。形貌测试分析采用荷兰Phenom Pro X型扫描电子显微镜,加速电压调节为10 kV。使用V-Sorb 2800P比表面积及孔径分析仪对样品进行N2吸附-脱附等温曲线测试。在TP-5080型吸附分析仪上进行氢气程序升温还原(H2-TPR)、氧气程序升温脱附(O2-TPD)测试。热重分析采用的是TG/DTA7300型日本株式会社日立的差热综合分析仪。

1.4 催化性能测试

甲苯催化氧化反应在管式固定床反应器中进行,对反应释放的尾气使用气相色谱仪(GC-126)测试。首先将0.30 g催化剂与1.20 g石英砂混合在固定床累加器中。采用N2鼓泡法使甲苯与空气混合,甲苯体积分数控制在1 000×10-10。混合气体总流量为100 mL/min,在室温下以20 000 mL/(g·h-1)的质量空速通入反应器。反应器从室温加热至100 ℃,保温60 min以稳定反应体系并记录甲苯的初始进气值。随后的每次升温均保持60 min后再做记录。甲苯转化率Rt为

(1)

式中,Ci、Co——进气和出气中的甲苯体积分数。

用每克催化剂的甲苯消耗率vt来评价催化活性,并根据方程(2)计算出200 ℃时甲苯消耗率。

(2)

式中:Ct——甲苯的体积分数,1 000×10-6;

v——总流速,取100 mL/min;

t——反应时间,取60 s;

Vm——25 ℃下气体摩尔体积,取24.5 L/mol;

m——催化剂质量,0.3 g。

2 结果与讨论

本实验以KMnO4作为锰源,以水相分散的氧化石墨烯作为碳基底,利用乙二醇的还原作用和羟基O配位功能,采用共沉淀法制备一系列还原氧化石墨烯复合的锰氧化物催化剂。以低温催化甲苯氧化作为VOCs探针,对设计制备的锰系催化剂催化氧化燃烧甲苯性能进行了系统研究。

2.1 XRD分析

首先对所制备的r@M-X(X为150、300、450和600)和对比样品α-MnO2进行了XRD分析测试,结果如图1所示。对比样品α-MnO2在28.8°、37.5°、49.8°和60.2°处展现出典型的衍射峰。经图谱库检索匹配,其与四方锰矿型α-MnO2(PDF 44-0141)一一对应,表明制备的对比样品α-MnO2确为一种具有(2×2)孔道结构且孔道内含有K+的α型MnO2。设计合成的r@M-X系列样品衍射峰位置基本与对比样品一致,表明所制备的r@M-X系列催化剂也属于α型MnO2。但系列样品衍射峰强度明显下降,说明所合成的r@M-X(X为150、300、450和600)样品结晶度显著下降,是一类具有微小晶粒结构的碳基α型MnO2复合催化剂。造成r@M-X系列样品结晶度小的一种原因可能是氧化石墨烯表面含有大量的羟基和羧基官能团,其在MnOx生长过程中起到氧配位和锚定作用,从而使生成的MnOx较分散,不易生长成为大晶粒物种。此外,实验中所用还原剂乙二醇中羟基氧兼有氧配位和还原双功能,其在MnOx形成过程中,除了展现还原性外,羟基O也具有锚定MnOx分子的功能。上述两种因素都造成MnOx在生成过程中不易定向成晶。所合成的r@M-X前驱体经进一步焙烧,大量基底rGO被氧化并以CO2的形式排出,这会进一步在MnOx生长过程中产生大量的缺陷位,从而使合成的r@M-X呈现出具有较多晶格缺陷和氧空位的低结晶度结构。

图1 XRD谱图Fig. 1 XRD patterns

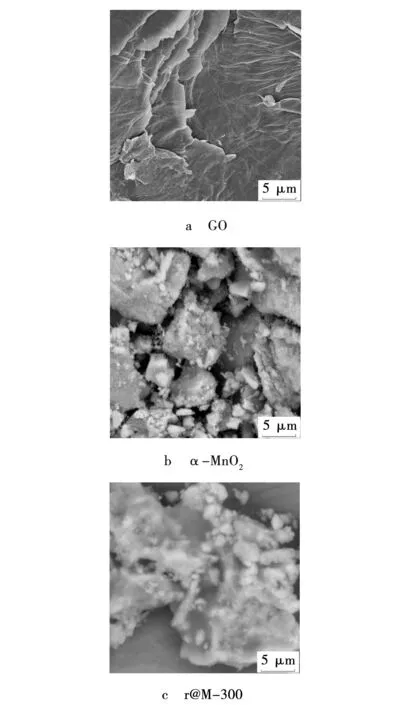

2.2 SEM表征

为探究rGO对α-MnO2形貌特征的影响,对GO,α-MnO2参比样以及r@M-300进行了SEM测试,结果如图2所示。

图2 SEM图像Fig. 2 SEM images

图2a展现了氧化石墨片层状结构,表面存在大量的层状褶皱。图2b参比样品α-MnO2呈现出不规则的块状形态,这是锰氧化物聚集所致,聚集现象将不利于催化剂活性位点的暴露。图2c展示了r@M-300的微观形貌,以片层状rGO作为生长基底,锰氧化物以粒子的形式附着在rGO片层上,这种分散粒子形式更有利于提高催化剂的催化氧化反应活性。同时也说明r@M-300前驱体经400 ℃焙烧,rGO基底并没有被完全氧化。r@M-300样品的EDS谱图(图3)进一步表明Mn物种均匀分散在整个rGO片层上。值得关注的是,K+的分布更加趋近于rGO基底的分布状态,这一现象表明K+可能容易被rGO吸附。

图3 r@M-300的EDS图像Fig. 3 EDS image of r@M-300

2.3 热重分析

为研究rGO@MnOx复合材料在焙烧过程中石墨烯基底热分解过程,在升温速度10 ℃/min,温度范围30~800 ℃,空气气氛条件下对催化剂前驱体做了热重分析,结果如图4所示。α-MnO2在30~200 ℃区间发生了明显失重,这归结为催化剂表面物理和化学吸附水的脱附。200 ℃之后的质量变化趋于稳定,失重率仅为4.6%。r@M-X系列前驱体在30~200 ℃温度范围表现出更明显的吸附水损失,在200~350 ℃之间再次呈现出明显的质量损失,尤其是r@M-600表现最为明显,失重率达17.8%。这主要是由于随着温度的逐渐升高,还原氧化石墨烯在rGO@MnOx结构中逐步发生氧化,最终以CO2的形式放出。随着GO在合成过程中添加量的增加,r@M-X复合物中rGO成份增加,则在热分解过程中质量损失也增大。前驱体样品在350 ℃之后失重曲线趋于稳定,表明r@M-X复合材料结构中不稳定的碳基底在350 ℃之后热分解基本完成,最终得到热稳定性良好的rGO@MnOx复合型催化剂。

图4 热重分析曲线Fig. 4 Analysis curves of TGA patterns

2.4 N2吸附-脱附测试

比表面积和孔结构对催化剂的性能具有重要的影响。对所制备的系列样品进行了N2吸附-脱附分析测试,结果如图5所示。

图5 N2吸附-脱附等温线Fig. 5 N2 adsorption-desorption isotherms

首先,参比样品α-MnO2和r@M-X的吸附等温线均为Ⅳ型,在相对较高压力区域表现出H3型迟滞环,这表明合成的系列样品均具有中孔结构[10]。通过BET和BJH计算得到系列样品的比表面积SBET和孔径DBJH信息,结果列于表1中。系列样品的比表面积从大到小依次为r@M-150 > r@M-300 > α-MnO2> r@M-450 > r@M-600。与α-MnO2相比,合成过程中加入氧化石墨烯对复合样品比表面积影响较大。当GO掺入量为150 mg和300 mg时,rGO@MnOx复合材料比表面积和孔容VT明显增大,r@M-150具有最大比表面积134.8 m2/g,r@M-300有最大的孔容0.51 cm3/g,这说明复合材料结构中掺入的rGO,在热分解过程中能够通过CO2释放的途径在α-MnO2晶格结构中形成了丰富、有效的中孔结构。同时较分散的锰氧化物粒子也有利于比表面积的增加,这也进一步证明了XRD和SEM的分析结果,即利用氧化石墨烯结构中含有大量的羟基O和羧基O,以及还原剂乙二醇结构中的羟基O,这些官能团O在MnOx生长过程中均起到O源的作用。丰富的O源一方面使MnOx不易生长成为大晶粒物种,另一面造成复合材料经高温退火后形成了更多的氧缺陷位,从而获得了低结晶度高缺陷型rGO@MnOx复合材料。但当GO掺入量过高时,大量CO2的溢出,容易引起原子晶格骨架坍塌,样品结构进一步聚集。此外,残余的C还会引起其它原子间的交联,从而使r@M-450和r@M-600的比表面积显著减小,样品微观结构变得致密。

表1 催化剂的结构参数和催化性能

2.5 H2-TPR表征

锰氧化物催化剂表面Mn的平均氧化态和低温还原性与催化剂的催化活性密切相关,因此催化剂的还原性是影响催化效率的重要因素之一[11]。用氢气程序升温还原(H2-TPR)技术对所制备催化剂的还原性进行了分析测试,结果如图6所示。

图6 H2-TPR曲线Fig. 6 Curves of H2-TPR

随温度的升高,α-MnO2在282 ℃附近出现明显的还原峰,这归因于α-MnO2结构中Mn4+和Mn3+向Mn2+还原[12]。r@M-X(X为150、300、450、600)系列样品H2-TPR曲线分别在278、273、275和277 ℃附近出现一个强烈的还原峰。与参比样品α-MnO2相比,r@M-X系列催化剂还原峰均向低温移动,并具有较大的还原峰面积。此外,r@M-300催化剂在273 ℃就表现出强烈的氧化性。这些观察结果均说明采用石墨烯复合构筑活性位的实验策略,有望提高α-MnO2的催化氧化活性。

2.6 O2-TPD表征

为进一步研究催化剂的氧物种迁移和储氧能力,对制备的系列催化剂进行了氧气程序升温脱附(O2-TPD)测试,测试结果如图7所示。

图7 O2-TPD曲线Fig. 7 Curves of O2-TPD

2.7 催化氧化甲苯的效率

为探究催化剂的催化活性,对所制备的r@M-X系列催化剂进行了甲苯催化氧化燃烧性能测试,结果如图8a所示。甲苯转化率曲线整体呈S型,且随着温度的升高而增加。当反应温度低于170 ℃,所有催化剂的活性均可忽略不计。如表1所示, α-MnO2与r@M-X(X为150、300、450、600)的θ50(甲苯转化率为50%时的温度)分别为223、222、189、208、211 ℃,θ90(甲苯转化率为90%时的温度)分别为234、239、202、216、231 ℃。催化剂催化甲苯燃烧活性依次为r@M-150 < α-MnO2< r@M-600 < r@M-450 < r@M-300。即使催化活性表现较差的r@M-150,也能在239 ℃达到了90%的甲苯转化率。这说明当rGO含量较少时没有对催化剂性能起积极作用。随着rGO掺杂量的增加,催化剂的催化活性先升高后降低。值得注意的是r@M-150具有比r@M-300更大的比表面积,但θ90相差37 ℃,说明比表面积并不是影响催化性能的主要因素。而经过适量rGO的掺杂后,较大的孔容、强的低温还原性、较多的表面吸附氧可能是影响催化性能的关键因素。由H2-TPR和O2-TPD可以看出r@M-300具有最强的低温氧化还原能力,大量的表面吸附氧可以促进氧化反应的进行。同时,由于rGO具有良好的导电性,使得氧迁移率提高,表面晶格氧向活性氧转化,进一步提高催化反应速率。而过多的rGO使得催化剂比表面积急剧下降,不利于活性位的展现,从而导致催化活性的降低。在200 ℃测得每克催化剂单位时间对甲苯的消耗率结果如图8b所示,r@M-300表现出优异的催化性能。这也与其丰富的Mn质量分数密切相关,XRF测试显示:当rGO掺杂量为300 mg时,锰的相对质量分数为38.9%。同时EDS映射显示锰物种均匀分散,这也有利于氧化反应的进行。

图8 催化剂的催化活性与甲苯消耗速率Fig. 8 Catalytic performance and toluene consumption rate of catalyst

3 结 论

(1)采用共沉淀法,以氧化石墨作为碳基底,利用乙二醇还原/配位双功能,通过还原KMnO4制备了还原氧化石墨烯基α型MnO2碳基复合材料。

(2)当氧化石墨添加量为300 mg时,所制备的r@M-300复合材料具有较大的比表面积和孔容、高晶格缺陷和催化氧化活性中心,展现出高效的氧物种迁移率和强的低温还原性活性。

(3)高缺陷型rGO@MnOx复合材料结合了α-MnO2优异的催化特性与rGO的O配位作用和吸附作用,展现出显著提高的低温甲苯催化氧化能力,转化率为90%时的温度低至202 ℃。