基于周向阵列的TMR电流传感器测量方法*

牟宏杰,许 涛,钟贻兵,关业辉

(山东航天电子技术研究所,山东 烟台 264003)

0 引 言

电流传感器作为运载火箭、飞行器、船舶的供配电系统电性能监测的重要器件,其高精度、小体积和抗干扰能力是重要的技术指标[1]。

当前霍尔传感器是磁敏感电流传感器应用的主流技术,具有制造简单、可靠性好、测量精度优的特点[2,3]。随着供配电系统对监测精度、体积和工作温度范围要求的日益提高,霍尔传感器集磁环设计以及宽温区、高动态应用环境下复杂温补电路补偿设计的方式,某些场合已无法满足应用需求。

除了霍尔器件外,磁敏感器件还有各向异性磁阻(an-isotropic magnetoresistance,AMR)器件、巨磁电阻(giant magnetoresistance,GMR)器件和隧道磁电阻(tunneling magnetoresistance,TMR)器件[4~6]。较AMR器件和GMR器件,TMR器件在灵敏度、磁场测量范围以及工作温度范围方面,具备明显优势[7~9],基于TMR器件的电流传感器必然能够实现传感器性能的显著提升[10]。

其中,Donnal J S等人通过实验验证了TMR敏感器件应用于电流传感器中可以获得比霍尔器件大一个数量级的输出信号[11]。江苏多维科技有限公司提出了一种可以改变外磁场方向的聚磁结构,为TMR传感器研制提供了新的设计思路[12]。上海工程技术大学的李东昇提出了一种基于TMR磁传感器阵列测量大电流的方法[13],通过建立传感器安装拓扑结构以及数据拟合的方式实现测量精度提升,验证了TMR器件应用于电流监测的可行性。

本文提出了一种基于周向阵列排布的16-TMR传感器电流测量方法。通过周向阵列的TMR排布方式,提高测量抗干扰能力,并引入加法平均电路对多路输出做算术平均计算,消除单个TMR元件测量误差的影响,实现测量精度的显著提升。

1 TMR阵列数学建模与误差分析

1.1 TMR阵列数学建模

对周向分布的TMR元件阵列进行数学建模,根据安培环路定律,被测电流与其周边产生磁场的关系为

(1)

B·2πx=μ0i

(2)

(3)

式中μ0为真空磁导率,4π×10-7H/m;x为被测点距离载流导线轴心的距离,m;i为被测电流的大小,A。

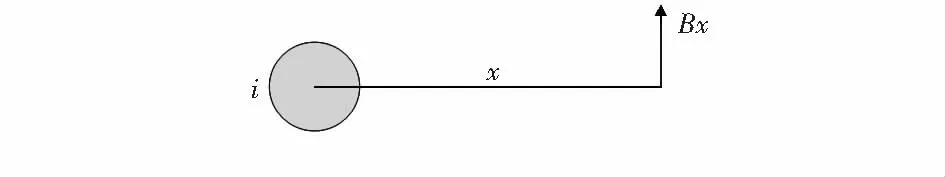

载流导体产生磁场如图1所示。

图1 载流导体产生磁场示意

多个TMR元件分布在以载流导体为中心、半径为r的圆上,元件感应面与圆周切线方向一致,如图2所示,16个TMR元件形成了一个阵列式排布方案。第i个TMR元件在载流导体产生磁场作用下的磁感应强度为Bi,因TMR元件输出电压V∞B,可得

图2 16-TMR周向阵列式分布示意

Vi=K·Bi

(4)

通过加法电路设计,传感器最终输出值为各TMR输出之和,即

(5)

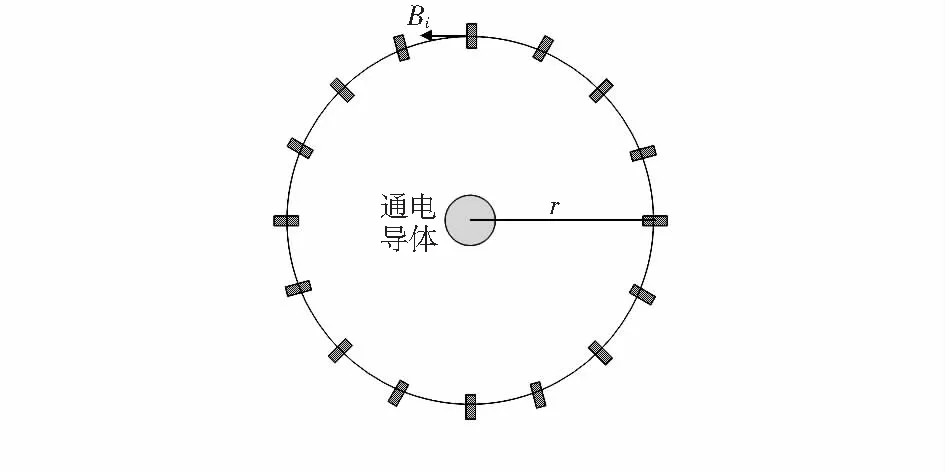

1.2 载流导体偏心误差分析

TMR元件均匀分布在半径为r的圆周上,载流导体的中心点D与TMR元件所在圆周的中心点O的距离为d,如图3所示。M为圆周上一点,D与M之间的距离为L,设电流i在M处生成的磁感应强度为BL,Bt为BL沿着圆周切线方向的分量,则有

图3 载流导体偏心示意

(6)

(7)

(8)

以d=2r/3为例进行计算,可得

(9)

16个TMR元件周向均匀分布,α依次为0,π/8,π/4,3π/8,…,7π/4,15π/8。

(10)

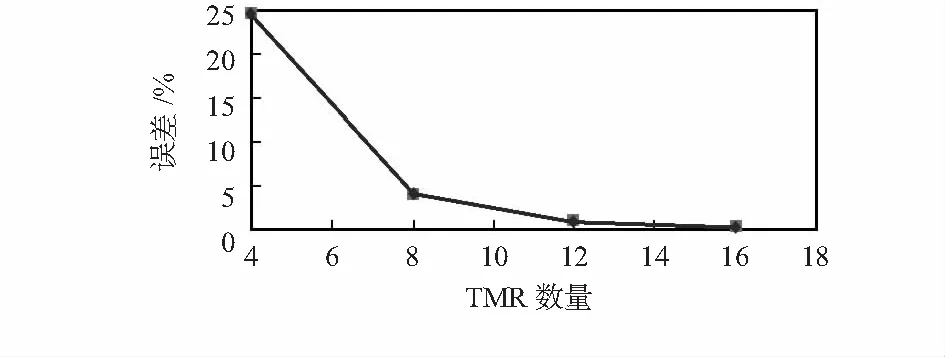

将式(5)与式(10)进行对比,在载流导体偏心d=2r/3时,16个TMR阵列计算误差约为0.15 %。分别对4-TMR阵列与8-TMR阵列进行计算,4个TMR阵列计算误差为24.6 %,8个TMR阵列计算误差为4 %。传感器输出精度随TMR元件数增多而迅速减小并趋于0,载流导体偏心产生的误差与TMR元件个数的关系如图4所示。

图4 载流导体偏心产生误差与TMR元件数量的关系

2 磁场仿真

使用Ansys-Maxwell仿真工具对周向TMR元件阵列进行磁场仿真,依据传感器实际应用环境,TMR元件阵列所在圆周半径为15 mm,载流导体加载直流电流100 A。分别对载流导体位于中心轴以及偏心10 mm条件进行磁场仿真。周向分布TMR元件仅对所在圆周切线方向上的磁场分量Bt敏感

(11)

Ansys-Maxwell具有场计算功能,通过设置SCL:Dot(〈Bx,By,0〉,LineTangent)完成式(11)的运算,得出切线方向上分量Bt。

2.1 8-TMR阵列

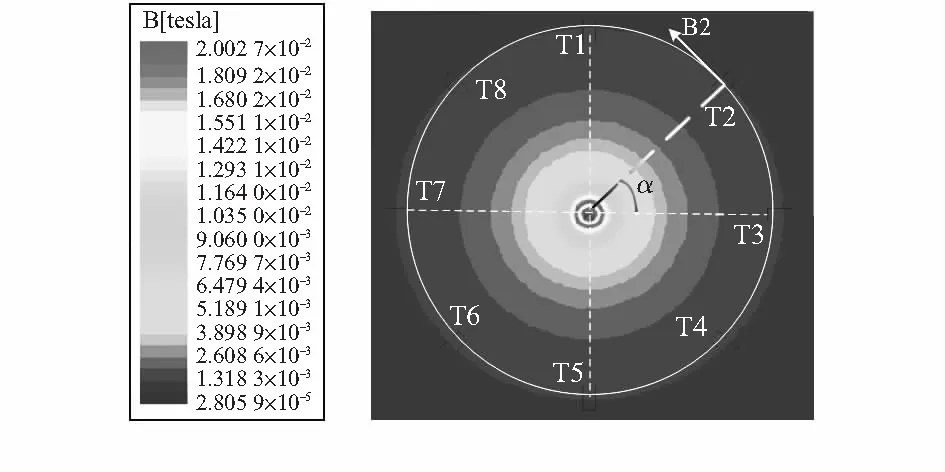

载流导体位于阵列分布圆的圆心,如图5所示。各TMR元件均匀分布于圆周上,各点磁感应强度沿圆周切线方向,即各点的Bt相等。8-TMR阵列元件处切线磁感应强度值如表1所示。

图5 8-TMR阵列周向均匀分布磁场仿真

表1 8-TMR阵列周向均匀分布元件处切线磁感应强度值

将载流导体放置在偏心10 mm处,如图6所示。

图6 8-TMR阵列载流导体偏心磁场仿真

8-TMR阵列偏心时元件处切线磁感应强度值,如表2所示。

表2 8-TMR阵列偏心时元件处切线磁感应强度

通过对比表1和表2,载流导体偏心2/3r时,切线磁感应强度之和略大于载流导体居中时,误差约为4.1 %,与理论计算值接近。

2.2 16-TMR阵列

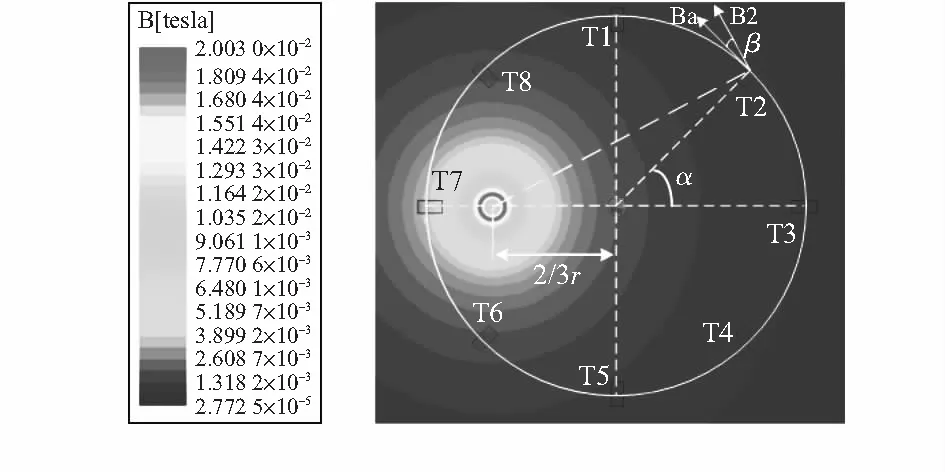

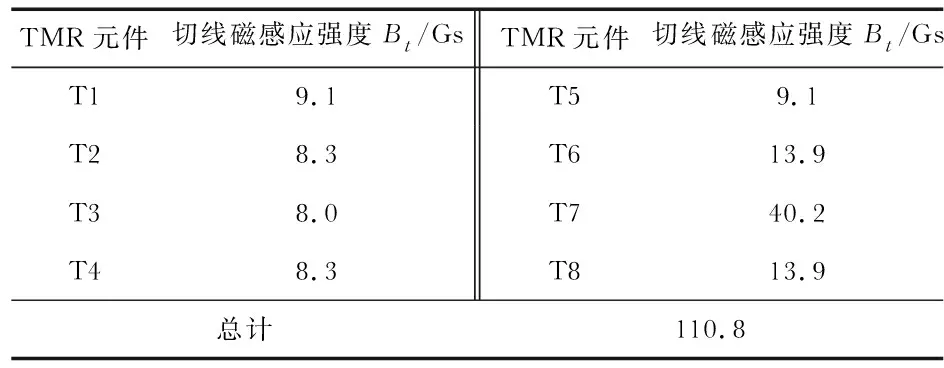

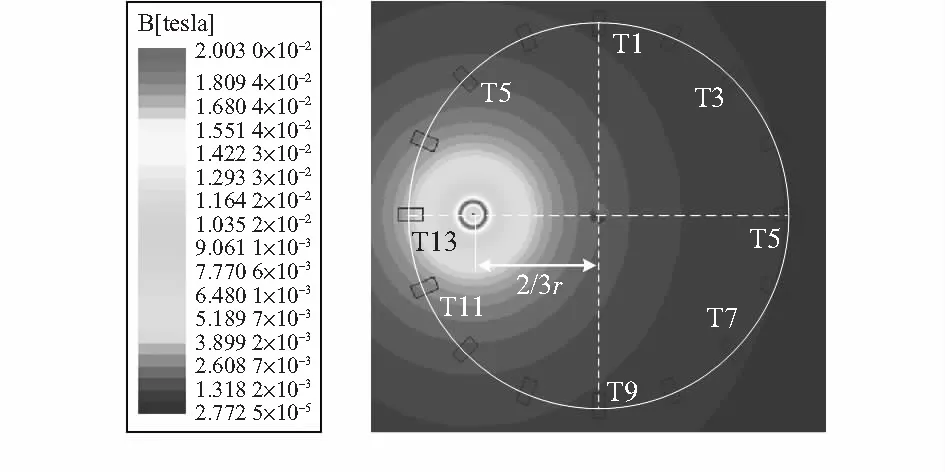

将TMR元件周向阵列由8个元件增加为16个元件,按照上述方法进行仿真分析。根据8-TMR阵列载流导体居中时的仿真结果,可计算出16-TMR阵列载流导体居中时切线磁感应强度之和为16×13.3=212.8 Gs。载流导体偏心10 mm磁场仿真如图7所示。16-TMR阵列偏心时元件处切线磁感应强度值见表3。

图7 16-TMR阵列载流导体偏心磁场仿真

表3 16-TMR阵列偏心时元件处切线磁感应强度

根据表3中载流导体偏心2/3r时切线磁感应强度总和,对比载流导体位于圆周轴心,误差约为0.28 %。16-TMR阵列相比于8-TMR阵列,元件数量增加1倍,测试精度提升至14.6倍。

3 电路验证

3.1 电路设计

TMR电流传感器硬件电路采用加法电路设计,对周向阵列分布的16个TMR元件信号输出进行求和计算,原理如图8所示。运放正向端接2.5 V基准电压作为参考,测试电流为0时,传感器输出为2.5 V。

图8 加法电路原理

传感器的输出电压Vout

(12)

其中,R1=R2=R3=…=R16

(13)

由式(13)可知,传感器零点为2.5 V,通过调整Rf/R1的值,可将输出灵敏度设置为20 mV/A,使传感器测试额定电流±100 A时,输出电压为(2.5±2)V。

3.2 工程测试验证

16-TMR阵列周向均匀分布,印制板布局如图9所示,TMR元件敏感方向与圆周切线方向相同。TMR电流传感器测试装置如图10所示,直流恒流源提供测试电流,安捷伦电源为传感器供电,高精度万用表测试传感器输出。

图9 16-TMR周向阵列分布印制板

图10 TMR电流传感器测试装置

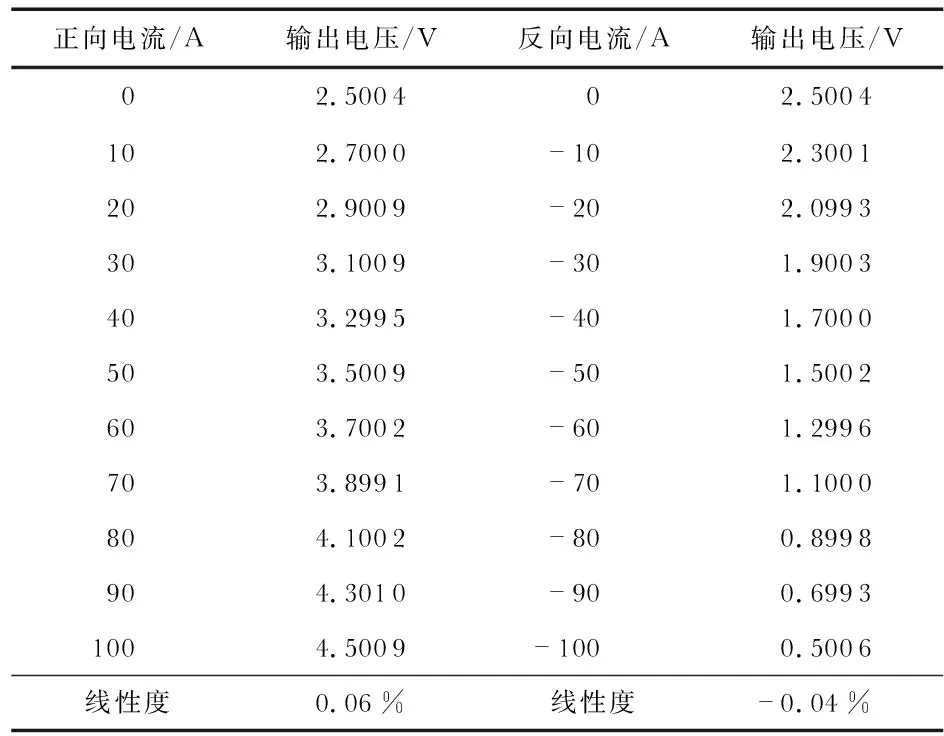

将载流导体置于传感器的穿孔圆心,分别对传感器加载正向电流与反向电流,分度为10 A,最大加载电流为±100 A,测试数据如表4所示。TMR传感器输出稳定,线性度小于0.1 %。在加载±100 A电流时对载流导体进行位置偏心调整,传感器输出变化不超过4 mV,即载流导体偏心所产生的误差小于0.2 %。

表4 16-TMR电流传感器测试输出

4 结 论

本文针对TMR元件的工作特性,建立了多TMR周向阵列的数学模型,并分析了TMR元件数量以及载流导体偏心对测量精度的影响。提出了一种16-TMR周向阵列的电流传感器测量方法,并通过计算分析、Ansys磁场仿真以及工程测试验证的方式,验证了该方法提升测量精度的有效性。这对于高动态、宽温区工况下供配电系统用电流传感器的设计具有很重要的实际意义。