黏合剂ST309A在纤维素面料抛光工艺中的应用

方钱斌,姚春婵,张翊翔,张劲峰,*,唐毅锋,陈蒙蒙,孙依冉,曹 莹,万文佼

(1.绍兴方鱼科技有限公司,浙江 绍兴 312030;2.绍兴孚亨纺织科技有限公司,浙江 绍兴 312030;3.宁波大学,浙江 宁波 315211;4.绍兴纳迪纺织品有限公司,浙江 绍兴 312030;5.绍兴市柯桥区西纺纺织产业创新研究院,浙江 绍兴 312030;6.四川省纺织科学研究院有限公司,四川 成都 610083)

随着服装消费者审美观不断提高,衣服面料的外观质量和内在指标越来越严苛,特别是对颜色的均匀度、光泽,面料的纹路、平整度、手感、弹性及抗起毛起球性能等方面的要求。纤维素纤维或其混纺织物制成服装后,在穿着过程中由于摩擦力的作用,服装表面特别是衣服的腋下及袖子的肘部会产生起毛、发灰、起粒等现象,使衣服外观变旧。目前染厂最常用的工艺是利用生物酶酵素抛光来提升面料的品质[1-2]。生物酵素抛光酶是一种专一和高效的助剂,具有节能减排和对环境友好的特点,大量地应用在染厂的纤维素纤维面料的抛光工艺中。纤维素酶作用于纤维素或其混纺类面料,催化效率极高。染厂用的生物酵素抛光酶是一种多组分酶,它由葡萄糖苷酶和内、外切葡萄糖酶等组成。生物酵素抛光酶如果按p H值可分为酸性、中性和碱性。由于中性除氧抛光酶可节省染色时间,减少污水排放,试验中采用中性除氧抛光酶TF-161LC。经过生物酶酵洗处理后面料表面毛羽明显减少,布面均匀光洁平整,面料的起毛起球性能和悬垂性得到明显的提升,并且效果持久;抛光处理后面料的挺括性和滑爽的手感类似丝光棉,比起传统的面料烧毛工艺更具环保性[3-6]。李红彪等采用氧漂和除氧抛光酶一浴法,在较低温度、较低碱的水浴中除去面料中的色素和杂质,在特殊催化剂和双氧水的联合作用下,使面料接近传统氧漂的效果。由于酸碱值在前处理由碱性逐渐转变成中性,可直接进行除氧、抛光和染色工序,省去中和、水洗等环节,达到节能减排效果[7]。但市场上经生物酵素抛光酶处理后的针织面料,毛羽很难清洗干净,残余毛羽在穿着过程中由于出汗极易粘到身上。消费者穿着后虽然经历多次清洗,由于针织面料在洗涤过程中线圈容易滑移,纱线内部之前断裂的毛羽在外力作用下掉毛依然严重,尤其是深色衣服掉毛更为明显。为了避免这种现象,染厂常常将深色面料采用烧毛工艺,由于针织布密度松易造成布面张力不匀,烧毛时会形成烧毛条。另外在穿着过程中随着纱线的解捻,面料内部没有烧到的毛羽会随着摩擦力逐渐旋转出来,时间一长同样会很容易起毛。姚春婵等提出了纤维素纤维成衣酵洗毛羽的去除,通过加入聚丙烯酸酯黏合剂ST308E,平铺晾干后,经过130℃焙烘2 min,解决了抛光酶处理后成衣水洗掉毛的问题[8]。本试验在面料上采用柔软性黏合剂ST309A通过定型机的轧烘来处理面料水洗掉毛的问题。ST309A是一种新型柔软性自交联型黏合剂,采用端酰氧基羟乙基硅油和丙烯酸酯类单体的乳液聚合,通过硅油和聚丙烯酸酯之间的缩合反应等制备而成。ST309A具有良好的耐磨、耐高温和耐折皱的性能,具有表观的不吸灰尘、高弹柔软滑爽性、渗透性和出色的耐摩擦色牢度[9],既能柔软布面,又能对纱线内部断裂的毛羽起粘合作用,断裂的毛羽在130℃以上的温度条件通过自交联成膜固着在织物表面和纱线内部,形成立体网状薄膜增加纤维间的摩擦力,从而减少面料强力的损失。

1 试验部分

1.1 材料与仪器

材料:24.5 tex全棉针织坯布(绍兴孚亨纺织科技有限公司),螯合分散剂ST121、亲水阳离子季铵盐硅油柔软剂ST420、环保型无甲醛固色剂ST210、柔软性黏合剂ST309A(四川益欣科技有限责任公司),氧漂稳定剂、精练酶、中性除氧抛光酶TF-161LC、去油剂TF-1152(传化智联股份有限公司),冰醋酸、双氧水、元明粉、纯碱、小苏打(绍兴和雨贸易有限公司),活性橙C-3R(江苏泰兴染料化工总厂),活性黑WNN,活性红3BF(江苏劲光染料有限公司)。

仪器:染缸(广东三技机械有限公司),YLD-2000数显电热鼓风烘箱(佛山市南海区宏信机械设备有限公司),p H-25型数字式p H计(上海精密科学仪器有限公司),离心脱水机(江泰洗涤机械有限公司),YG026C电子织物强力仪(南通三思机电科技有限公司),标准光源灯箱(深圳市天友利标准光源有限公司),YG511D型织物起球/钩丝仪、SW-24型耐洗色牢度试验机(宁波纺织仪器厂),Y(B)571C型色牢度摩擦仪(温州市大荣纺织仪器有限公司),立信门富士定型机(德国Monforts公司)。

1.2 工艺流程

前处理→染色→中和→皂洗→酵素→固色→烘干(超亲水有机硅柔软剂ST420)→成品布定型(柔软性黏合剂ST309A)。

前处理:精练酶4%(o.w.f),双氧水6%(o.w.f),氧漂稳定剂0.7%(o.w.f),ST121 1%(o.w.f),去油剂TF-1152 1.2%(o.w.f),温度96℃,时间30 min,浴比1∶4。冰醋酸0.6%(o.w.f),除氧酶0.2%(o.w.f),温度40℃,时间15 min,浴比1∶4。

染色:活性黑WNN 5%(o.w.f),活性红3BF 0.07%(o.w.f),活性橙C-3R 0.4%(o.w.f),螯合分散剂ST121 1 g/L,元明粉60 g/L,纯碱30 g/L,温度60℃,时间60 min,浴比1∶4。

中和:冰醋酸0.5 g/L,温度50℃,时间10 min,浴比1∶4。

皂洗:TF-1152 0.6 g/L,温度90℃,时间20 min,浴比1∶4。

酵素:温度55℃,冰醋酸1 g/L,时间40 min,浴比1∶4。

固色:ST210 2%(o.w.f),温度50℃,时间20 min,浴比1∶4。

柳海雄等提出的中性除氧TF-161LC抛光酶,具有抛光食毛效果好、工艺流程简单、节省时间、操作方便、降低能耗、污水排放少、COD值低等特点。除氧和抛光一体的抛光酶,可以在中性环境下抛光,也可以同浴抛光和染色后抛光,广泛应用于纤维素纤维及其混纺织物抛光,故选用传化的抛光酶TF-161LC来食毛抛光处理[10]。根据田呈呈等在试验提出的中性抛光酶最佳p H值在5.0~8.0之间,p H值为6.0时活力最佳,最佳工作温度为50~55℃。所以工艺选择温度55℃、p H值为6.0、运转时间40 min,在染色完成后进行酵素抛光处理[11]。

1.3 测试方法

1.3.1 织物失重率

面料在恒温恒湿条件下放置24 h后,分别称取面料抛光食毛前后的质量,通过公式(1)计算面料失重率。

面料失重率=(M1-M2)/M1×100% (1)式中:M1——抛光食毛前面料的质量,g;M2——抛光食毛后面料的质量,g。

1.3.2 顶破强力

按照GB/T 19976—2005《纺织品 顶破强力的测定钢球法》在恒温恒湿室内放置4~5 h后,分别测试5次,计算出平均值并记录。

1.3.3 硬挺度

按照GB/T 18318.1—2009《纺织品 弯曲性能的测定 第1部分:斜面法》测定,将试样按经、纬向各剪5条,尺寸为2.5 cm×20 cm的长条,测试后取平均值。

1.3.4 耐干湿摩擦色牢度

按GB/T 3920—1997《纺织品 色牢度试验耐摩擦色牢度》试验进行操作,用灰色样卡评定。

1.3.5 耐水洗色牢度

根据GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》方法测定耐皂洗色牢度。

1.3.6 抛光食毛效果

将一定重量的面料放入配制好化学助剂的密闭容器中,升温运行抛光处理。处理后将面料充分清洗,把清洗液与抛光液混合在烧杯里,在滤纸上抽滤后对毛羽进行评级。1级为几乎没毛羽,抛光效果差,5级为滤纸上毛羽多,抛光效果好。

1.3.7 粘合交联效果

将经ST309A处理过的面料,称取一定重量后放入配制好化学助剂的密闭容器中,将面料充分清洗,把清洗液在滤纸上抽滤后对毛羽进行评级。1级为几乎没毛羽,粘合交联效果好,5级为滤纸上毛羽多,粘合交联效果差。

1.3.8 抗起毛起球性能

依照GB/T 4802.3—2008《纺织品织物起毛起球性能的测试 第3部分:起球箱法》检测。

2 结果与讨论

2.1 中性除氧抛光酶食毛效果

按工艺流程经酵素抛光食毛处理后,没加柔软性黏合剂ST309A处理,按1.3.6测试方法测试得抛光食毛效果级数、顶破强力及织物失重率见表1。

表1 抛光食毛效果及织物失重率

由表1可知,针织面料经中性除氧抛光酶食毛后,抛光食毛效果好,达到5级水平,但织物失重达8.7%,而面料顶破强力从485 N下降到了442 N,强力下降达8.9%。由于传统工艺抛光处理后面料的强力降幅大多在10%~13%之间,由表1中的失重率可知,中性除氧抛光酶处理纤维素纤维针织面料的失重率比传统工艺要低些。这是由于中性除氧抛光食毛是在低温、低碱条件下,对纤维素纤维针织面料的作用比较温和损害小。

2.2 柔软性黏合剂ST309A对粘合交联效果和手感的影响

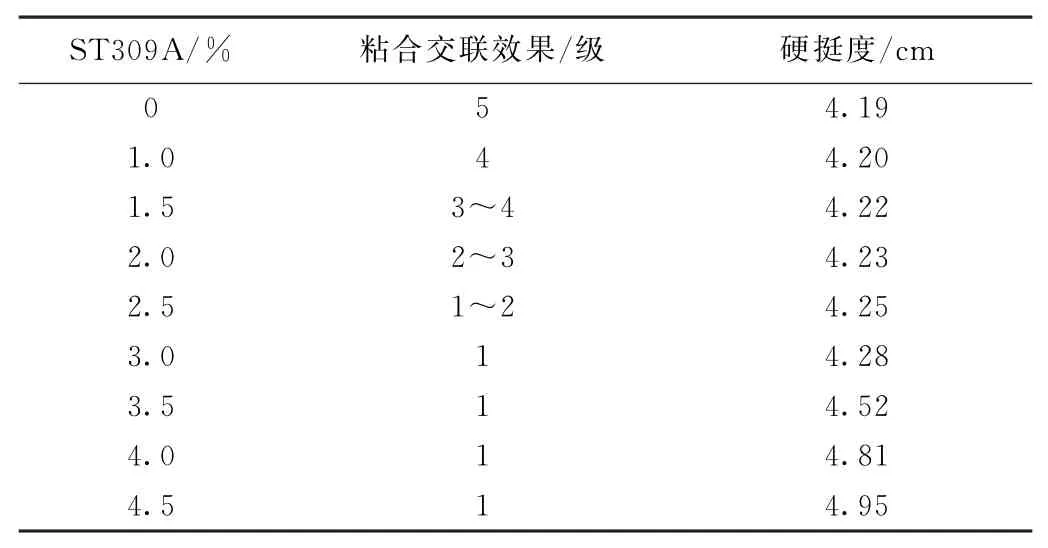

面料经过烘干后,按工艺流程在定型时加入不同质量分数的柔软性黏合剂ST309A后,按1.3.7测试方法测得的粘合交联效果级数和硬挺度见表2。

由表2可知,针织面料经中性除氧抛光酶食毛后,抛光食毛效果达到5级水平,随着柔软性黏合剂ST309A不同比例的加入,粘合交联效果试验中水洗下来的毛羽逐渐减少,说明ST309A对纱线内部断裂的毛羽起到粘合作用,消费者买回去水洗就不会出现掉毛的现象。按表2中数据当加入份量达到3%时,粘合交联效果为1级,手感还是软滑,可以达到要求。但超过3%后,粘合交联效果提升不大,硬挺度大幅增加,手感已经向硬滑方向发展,所以选择ST309A加入量3%为宜。

表2 粘合交联效果及硬挺度

2.3 柔软性黏合剂ST309A对顶破强力及织物失重率的影响

针织面料经过烘干后,按照工艺流程在定型时加入3%(o.w.f)的柔软性黏合剂ST309A后测得的顶破强力及织物失重率见表3。

表3 顶破强力及织物失重率

由表3可知,针织面料经中性除氧抛光酶食毛后,加入柔软性黏合剂ST309A后面料表面毛羽少,抛光效果好,而顶破强力较酵素食毛后提升了31 N,织物失重率由8.7%下降到了2.5%,这是因为黏合剂ST309A对纱线内部断裂的毛羽起粘合作用,断裂的毛羽通过黏合剂和交联剂成立体网状薄膜,由于表面毛羽的脱落,纱支变细,加入柔软性黏合剂ST309A后,形成的网状薄膜填补了这些空间,使面料在各个方向的延展都有所加强,弹性变大,从而减少面料重量的损失,强力增加。

2.4 柔软性黏合剂ST309A对色牢度及抗起毛起球性能的影响

把酵素食毛后的面料与加黏合剂ST309A 3%的面料进行色牢度及抗起毛起球性能的对比,见表4。

表4 色牢度及抗起毛起球性能

由表4可知,针织面料经中性除氧抛光酶食毛后,加入柔软性黏合剂ST309A后面料毛羽少,表面干净。各项色牢度和抗起毛起球性能都有所提升,这是因为ST309A中的黏合剂和交联剂成立体网状薄膜,固着毛羽的同时也把染料固着在薄膜内,从而改善色牢度,特别是湿摩擦牢度提升尤为明显。由于黏合剂的作用,纤维间的摩擦力大大增加,所以抗起毛起球性能相应提升。

3 结 论

(1)柔软性黏合剂ST309A最佳用量是3%,此时面料酵素食毛后加入柔软性黏合剂ST309A处理,对纱线内部断裂的毛羽固着率高,服装水洗几乎没有毛羽掉入水中,并且对手感影响最小。

(2)柔软性黏合剂ST309A能增加面料的顶破强力,使酵素食毛后织物的失重率下降,这是因为黏合剂ST309A对纱线内部断裂的毛羽起粘合作用,断裂的毛羽在130℃以上的温度通过黏合剂和交联剂发生自交联在织物表面形成立体网状薄膜固定下来,减少面料重量的损失,进而增加面料的顶破强力。

(3)通过试验可知柔软性黏合剂ST309A对各项色牢度和抗起毛起球性能都有所提升。原因是柔软性黏合剂ST309A在定型时的高温下形成立体网状薄膜,把游离在纤维表面以离子键、偶极作用、范德华力、氢键结合的染料固着在薄膜内,从而改善色牢度,特别是湿摩擦牢度提升尤为明显。由于黏合剂的固化作用,纤维被形成立体网状薄膜相互粘合在一起,增加了纤维间的摩擦力,所以抗起毛起球性能相应提升。