湿吹砂电弧离子镀AlSiY 涂层的抗高温腐蚀性能*

李汉运,王 博,2,彭 新,杨 霖,袁福河

(1. 中国航发沈阳黎明航空发动机有限责任公司技术中心,沈阳 110043;2. 北京航空航天大学,北京 100191;3. 空装驻沈阳地区第二军事代表室, 沈阳110043;4. 中国航发沈阳黎明航空发动机有限责任公司热表处理厂,沈阳 110043)

高温防护涂层对于保护镍基高温合金热端部件免受高温氧化腐蚀的作用显著[1–4]。传统的真空电弧镀MCrAlY 涂层在经过高温扩散处理后与合金界面的元素互扩散程度有限,与高温合金结合强度较低,在叶片加工和使用过程中经常出现脱落和掉块现象,增加了航空发动机涡轮叶片的涂层生产和发动机维修成本[3–4],而单渗铝工艺形成的NiAl 涂层抗腐蚀性能较差,因此需要进一步添加其他元素提高合金的抗高温腐蚀性能。已有研究表明,采用空心阴极电弧镀技术沉积AlSiY 涂层,进而通过对涂层高温真空热扩散处理将其转变为铝化物扩散涂层(Si 和Y改性渗铝涂层),具有成本低、涂层厚度均匀易控、涂层质量稳定、结合强度高、不易脱落等特点[5–7],可以用作发动机涡轮叶片的全寿命涂层,从而降低发动机大修成本。目前该涂层技术已在航空发动机涡轮叶片上得到工程化应用,然而在涡轮叶片涂层实际生产中,发现AlSiY 涂层在真空热扩散处理后表面失去金属光泽,呈黑灰色,影响涂层叶片型面的外观检查和验收,因此在产品验收前对扩散涂层增加了湿吹砂处理工序。有关湿吹砂处理对高温防护涂层抗高温腐蚀影响的研究工作尚未见文献报道。

本研究采用电弧离子镀在DZ22合金表面沉积AlSiY 涂层,采用高温真空炉进行合金与涂层的高温互扩散处理,并在熔盐热腐蚀和燃气热腐蚀两种环境条件下,研究了湿吹砂处理对真空扩散处理AlSiY 涂层高温腐蚀防护性能的影响。

1 试验及方法

涂层试样基材为航空发动机涡轮叶片用DZ22 定向铸造镍基高温合金[8],表1 为该合金成分。采用空心阴极电弧镀设备在试样表面沉积一层厚度均匀的AlSiY 合金层(主要工艺参数为真空度低于5.32×10–2Pa、电弧电流500 A、工作电压32 V、沉积时间120 min);在高温真空炉内进行合金与涂层的高温互扩散处理(870 ℃保温32 h,升温时间不大于40 min,真空度不低于0.133 Pa)。

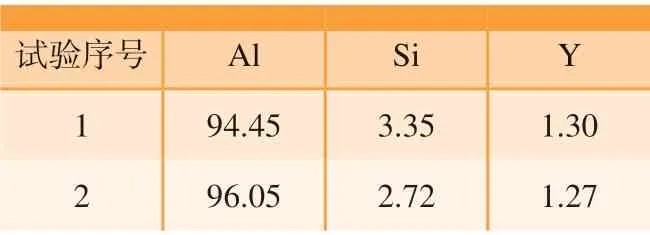

表1 DZ22 定向铸造高温合金成分(质量分数)Table 1 Composition of directionally solidified DZ22 superalloy (mass fraction) %

在900 ℃试验条件下,采用熔盐热腐蚀和燃气热腐蚀两种方法测试合金和涂层的抗热腐蚀性能。

熔盐热腐蚀试验即在样品表面涂覆Na2SO4与NaCl 的盐水混合溶液,使其在试样表面干燥形成一层盐膜(盐膜中NaCl 的质量分数约为25%,涂盐量控制在3~5 mg/cm2之间)。将涂盐试样放入坩埚中,置于900 ℃马弗炉中保温,每隔一定时间后将试样取出,在沸水中煮去其表面的盐分和腐蚀产物后称重,观察外表,然后将试样重新涂盐进行下一周期试验。

燃气腐蚀试验按HB7740—2004标准进行。试验循环周期100 次,每个循环周期为1 h,每25 次循环测试试样的增重。表2 给出了燃气热腐蚀的具体试验条件。

表2 燃气热腐蚀试验条件Table 2 Conditions of high temperature corrosion test by hot salt gas

对部分涂层试样腐蚀前进行表面湿吹砂处理(砂水比例为100 kg水中加15 kg 的180 目刚玉砂,吹砂距离80 mm,角度50°左右,吹砂压强0.25 MPa)。

采用X 射线衍射(XRD,CuKα)技术和带能谱(EDS)分析的扫描电镜(SEM)对DZ22 合金和涂层的表面腐蚀产物相组成、涂层截面形貌进行分析和观察。将经过处理或高温腐蚀的合金、涂层试片切样、环氧树脂镶样和磨抛后样品进行SEM 观察截面形貌和成分分析。

2 结果与讨论

2.1 AlSiY 涂层表征

DZ22 合金涂镀的AlSiY 涂层厚度、成分均匀、结构致密、连续平整,经过热扩散后,AlSiY 涂层由表面层、中间层和薄的内扩散层组成(图1),涂层截面显微组织形貌具有高活度渗铝涂层或者向内生长型渗铝涂层组织特征。这是由于AlSiY 合金涂层熔点低于纯铝金属的660 ℃温度,导致该合金涂层在较低温度下即熔化,与DZ22 镍基定向凝固合金中的镍发生放热反应并扩散形成富铝的Ni2Al3金属间化合物相。在扩散处理保温过程中,Ni2Al3相中的铝继续向镍基合金基体中扩散,由于铝在相中互扩散系数较高,使得Ni2Al3最终完全转变为典型的β–NiAl 涂层,并形成表面层、中间层和内扩散层的组织结构特征。其中表面层是由具有较高溶解度的Ni2Al3相转变为溶解度较低的β–NiAl 合金时析出了原有碳化物相质点而形成的,表面层Ni2Al3相中的铝与DZ22 镍基合金基体中的镍元素互扩散则形成了较纯洁的β–NiAl 中间层,而镍基合金基体中原始碳化物弥散相来不及扩散,富集在内扩散层区域。

图1 DZ22 合金AlSiY 涂层形貌热扩散后的微观形貌(870 ℃,32 h)Fig.1 Cross section morphology of diffusion heat treated AlSiY coating on DZ22 alloy(870 ℃, 32 h)

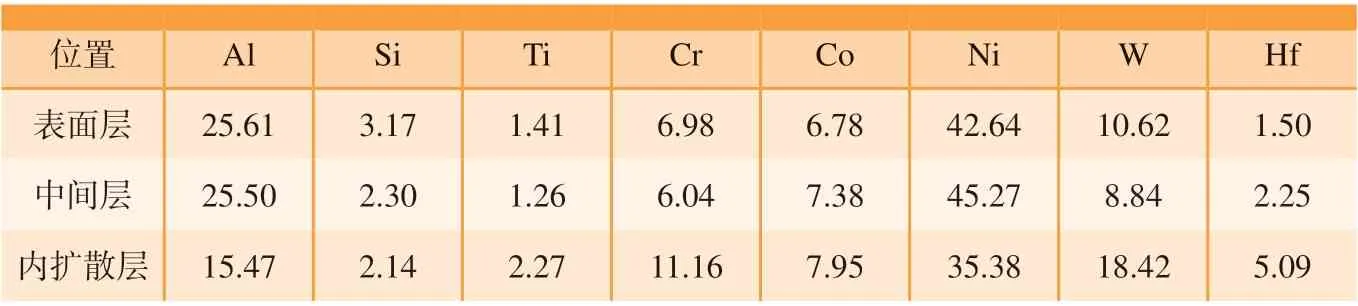

表3 给出了沉积态AlSiY 涂层表面成分的扫描电镜能谱面扫描两组分析结果,每组分析结果为10 次分析结果平均值,每次能谱分析的扫描面积为4.35 mm×3.46 mm。表4给出了热扩散处理后涂层不同位置的各元素浓度分析结果。可以看出,铝浓度降低最明显,表面层和中间层基本上和β–NiAl 合金相浓度接近,含有很多以稳态体心立方α 相形式存在的W 元素[9];Si 的质量分数在热扩散处理前后变化不大,而Y 浓度在沉积态比较低,热扩散后由于被稀释,能谱分析方法已经无法检测出该元素。另外,涂层界面层明显发生了W 元素的聚集,从而促进了针状TCP 相(拓扑密堆相)的析出[9]。另外和W 元素一样,合金表面附近的Hf 由于原子半径比较大,迁移速率小,在涂层热扩散过程中容易在内扩散层聚集,这可能与扩散层内Ni5Hf或 者(W,Hf)C、(M,Hf)2SC 等 碳化物相的生成有关[10]。

表3 在DZ22 合金表面沉积AlSiY 涂层的成分(质量分数)Table 3 Composition of as-deposited AlSiY coating on DZ22 alloy(mass fraction) %

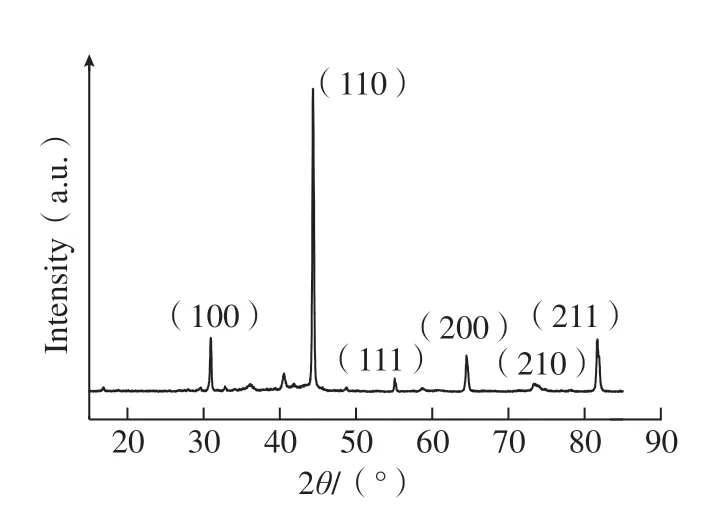

对热扩散处理后的DZ22 合金表面AlSiY 涂层进行XRD 相分析,发现涂层主要为β–NiAl 相,没 有明显的Al、Si 等晶体相衍射峰出现(图2),其中标注的均为β–NiAl合金相晶面衍射峰指数。结合表4中的涂层成分分析结果,可以认为AlSiY 合金沉积层在热扩散处理过程中熔融并完全与DZ22 合金反应生成了单相的β–NiAl 金属间化合物涂层,且Si 和Y 元素的原子完全固溶在涂层β–NiAl 金属间化合物相中。

表4 870 ℃、32 h 热扩散处理后涂层截面的EDS 成分分析结果(质量分数)Table 4 EDS analyzed compositions of coating cross section following diffusion heat treatment at 870 ℃ for 32 h (mass fraction) %

图2 DZ22 合金表面AlSiY 涂层在热扩散后的XRD 衍射光谱Fig.2 XRD plot of heat diffusion AlSiY coating on DZ22 alloy

2.2 抗涂盐腐蚀性能

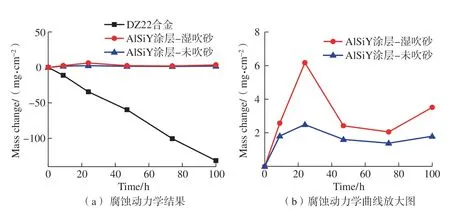

DZ22 合金、DZ22 合金+AlSiY扩散涂层、DZ22 合金+AlSiY 扩散涂层+湿吹砂处理3 类试样的涂盐热腐蚀动力学结果(图3)。可以看出,合金试样在涂盐量为3~5 mg/cm2的混合熔盐中热腐蚀100 h 后,平均失重达到了131.5 mg/cm2,存在严重的腐蚀及腐蚀产物剥落(图4)。而涂层试样和涂层+吹砂试样在100 h后仍然显示为略有增重,增重值分别为1.79 mg/cm2和3.51 mg/cm2,涂层表面氧化产物没有明显的起皮和脱落现象。将湿吹砂和未吹砂AlSiY扩散涂层试样的腐蚀动力学曲线部分放大,可以看出湿吹砂和未吹砂涂层试样在涂盐热腐蚀10 h 时重量达到最大值,进一步热腐蚀试验导致两种涂层试样重量减小,但在经过100 h后仍然都呈现为增重状态,说明涂层试样在腐蚀10 h 之前以腐蚀产物长大为主,在腐蚀10 h 时之后沸水去除的腐蚀产物质量开始超过试样的腐蚀增重的速率。在100 h 以内的涂盐热腐蚀过程中,湿吹砂AlSiY 扩散涂层试样增重值一直大于未吹砂的涂层试样,表明湿吹砂涂层试样由热腐蚀产物生长增加的质量减去沸水去除的腐蚀产物质量后大于未吹砂涂层试样腐蚀增重和沸水去除腐蚀产物的差值。

图3 3 类试样的900 ℃涂盐热腐蚀动力学结果Fig.3 Kinetic results of 900 ℃ hot corrosion of three types of salt coated samples

图4 DZ22 合金在涂盐腐蚀100 h 后的截面形貌Fig.4 Cross section morphology of salt coated DZ22 alloy following 100 h corrosion

未经湿吹砂处理的DZ22 合金AlSiY 扩散涂层表面的腐蚀产物较为平整致密,由于在高温腐蚀过程中涂层和基体之间发生元素进一步扩散,导致内扩散层中的TCP 相长大,且附近合金中有新的针状TCP相析出(图5(a)),腐蚀产物主要是Al2O3和NiAl2O4,且 有 少 量 的TiS腐蚀产物。涂层表面氧化膜较厚,涂层内有大量的孔洞形成,铝的选择性氧化损耗使涂层内的β–NiAl相几乎完全转变成了γ′–Ni3Al 相(图5(b))。

由图6(a)可以看出,经过湿吹砂处理的DZ22 合金AlSiY 扩散涂层腐蚀表面平整致密,腐蚀产物膜层较薄,腐蚀产物主要是Al2O3,其次是少量的尖晶石NiAl2O4和HfO2,说明在AlSiY 沉积层与合金基体反应和铝向基体内扩散形成NiAl 扩散涂层过程中,容纳了合金基体中的Hf 元素,该元素在热腐蚀过程中亦参与氧化反应生成了HfO2。与涂盐热腐蚀一样,元素互扩散导致内扩散层中的TCP 相长大,附近合金中亦有新的针状TCP 相析出。与未吹砂涂层相比,湿吹砂涂层表面腐蚀产物的XRD 曲线(图6(b))中NiAl2O4衍射峰不明显,说明在高温熔盐热腐蚀过程中涂层氧化程度较低,造成涂层内铝含量的氧化损失较轻,涂层中镍被氧化较少。腐蚀后生成的氧化铝膜薄而致密,涂层仍以NiAl相为主。

图6 湿吹砂AlSiY 涂层在900 ℃涂盐腐蚀100 h 后的截面形貌及表面腐蚀产物的XRD 相分析Fig.6 Cross section morphology and XRD analysis of corrosion products of salt coated wet grit blasted AlSiY coating on DZ22 alloy following test of 100 h corrosion at 900 ℃

比较图5 和6 的涂层截面形貌,可以看出在涂盐热腐蚀100 h 后湿吹砂AlSiY 扩散涂层表面的腐蚀产物层要比未吹砂AlSiY 扩散涂层薄,说明湿吹砂AlSiY 扩散涂层表面的腐蚀产物厚度生长速率明显小于未吹砂AlSiY 扩散涂层,更为重要的是湿吹砂处理基本上避免了AlSiY 扩散涂层内腐蚀的发生和涂层内孔洞的生成,从而保证了涂层结构的完整性,而未吹砂的AlSiY 扩散涂层基本上完全退化,也就无法在后续的热腐蚀环境中继续发挥对合金的高温防护作用。对比观察图5 和6 中的涂层截面形貌,可以认为在图3(b)中湿吹砂AlSiY 扩散涂层的腐蚀增重值大于未吹砂的AlSiY 扩散涂层是由于未吹砂涂层试样表面的腐蚀产物被沸水清洗过程中大量剥落所造成。

图5 DZ22 合金AlSiY 涂层在900 ℃涂盐腐蚀100 h 的截面形貌和腐蚀产物XRD 相分析Fig.5 Cross section morphology and XRD analysis of corrosion products of salt coated AlSiY coating on DZ22 alloy following 100 h corrosion at 900 ℃

2.3 抗燃气热腐蚀性能

DZ22 合金、DZ22 合金+AlSiY扩散涂层、DZ22 合金+AlSiY 扩散涂层+湿吹砂处理3 类试样的燃气热腐蚀动力学结果如图7 所示。合金试样腐蚀产物呈绿色并出现大面积剥落,在900 ℃热腐蚀100 h 后平均失重高达366.4 mg/cm2。而涂层试样和涂层+吹砂试样表现为增重现象,增重值分别为2.05 mg/cm2和1.38 mg/cm2。同样地,当将湿吹砂和未吹砂AlSiY 扩散涂层试样的腐蚀动力学曲线部分放大时,也看出湿吹砂和未吹砂涂层试样在燃气热腐蚀50 h 时重量达到最大值,进一步热腐蚀试验导致两种涂层试样重量减小,但在经过100 h 后仍然都呈现为增重状态,说明涂层试样在腐蚀50 h 之前以腐蚀产物长大为主。在腐蚀50 h之后,即使未经碱水清洗,剥落的腐蚀产物质量也开始超过试样的腐蚀增重的速率,从而使腐蚀动力学曲线开始向下倾斜。另外在100 h 以内的燃气热腐蚀过程中,湿吹砂AlSiY扩散涂层试样增重值也是一直大于未吹砂的涂层试样,表明湿吹砂涂层试样由热腐蚀产物生长增加的质量减去剥落的腐蚀产物质量后大于未吹砂涂层试样腐蚀增重和剥落腐蚀产物的差值。

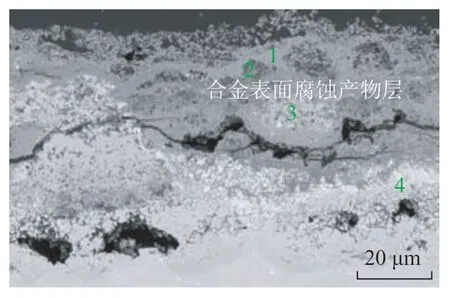

DZ22 合金表面在燃气腐蚀环境中不能形成连续的氧化膜,在距合金表面20~30 μm 深度范围内的次表面都有腐蚀产物生成,且腐蚀区域有明显的横向开裂分层现象(图8(a))。能谱分析结果发现腐蚀产物中Al、Cr 含量很少,主要为Ni 和W 的氧化产物(表5),由于W 是典型的与液态硫酸钠中氧离子亲和力较强元素,说明合金表面在900 ℃燃气环境中不能生成保护性Al、Cr 氧化膜,没有抗燃气热腐蚀的能力。

表5 在燃气热腐蚀100 h 后DZ22 合金表面的腐蚀产物成分(质量分数)Table 5 Composition of corrosion products generated on DZ22 alloy following 100 h hot gas corrosion test (mass fraction) %

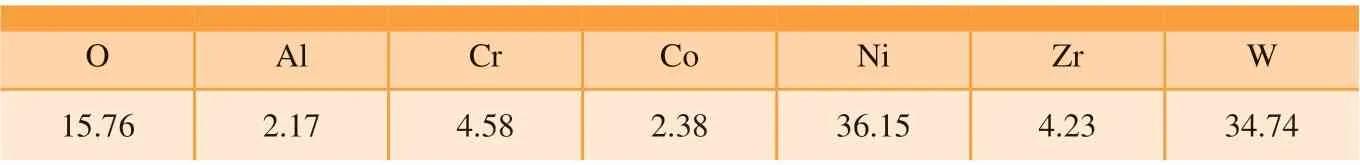

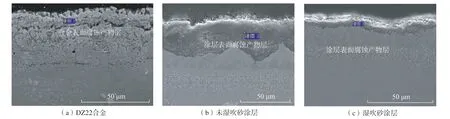

从图8(b)和(c)可见,在未吹砂和湿吹砂的AlSiY 扩散涂层表面都能生成连续致密的氧化膜,但未吹砂涂层的腐蚀层非常厚,且厚度不均匀,范围在20~30 μm 内,而湿吹砂处理涂层表面生成的氧化膜比未吹砂涂层的薄很多,且更致密,约5 μm,说明和湿吹砂涂层试样相比,未吹砂涂层试样较大的增重与其表面生成较厚的腐蚀产物有关。XRD 衍射分析结果表明,未吹砂和湿吹砂的AlSiY 扩散涂层燃气热腐蚀产物与涂盐热腐蚀一致,即未湿吹砂AlSiY扩散涂层表面的燃气热腐蚀产物为Al2O3和NiAl2O4,而 湿 吹 砂AlSiY扩散涂层的燃气热腐蚀产物主要为Al2O3。

上述结果表明湿吹砂处理大大降低了涂层的燃气热腐蚀速率,显著增加了涂层的抗燃气热腐蚀性能。AlSiY 扩散涂层表面腐蚀产物主要为Al、Cr 氧化物(表6),而湿吹砂使涂层表面氧化膜中铬含量显著增加。当合金表面沉积熔融Na2SO4腐蚀层时,Cr2O3膜优先与Na2SO4反应,既能降低熔融盐中的氧离子活度,抑制NiO的碱性熔融,又不至于将氧离子活度降低到能发生酸性熔融的程度[11],因此湿吹砂有利于提高AlSiY 扩散涂层的抗高温腐蚀性能。

表6 燃气热腐蚀100 h 后未吹砂和湿吹砂AlSiY 扩散涂层的表面腐蚀产物成分(质量分数)Table 6 Composition of corrosion products generated on AlSiY coating following 100 h hot gas corrosion test(mass fraction) %

比较图8(b)和(c)的涂层截面形貌,发现在燃气热腐蚀100 h 后湿吹砂AlSiY 扩散涂层表面的腐蚀产物层要比未吹砂AlSiY 扩散涂层薄得多,因此湿吹砂AlSiY 扩散涂层表面的燃气热腐蚀产物厚度生长速率明显小于未吹砂AlSiY 扩散涂层,尽管没有出现涂盐热腐蚀造成的涂层内腐蚀孔洞现象,但未吹砂的AlSiY 扩散涂层退化仍然更严重。在图7(b)中湿吹砂AlSiY 扩散涂层的燃气热腐蚀增重值大于未吹砂的AlSiY 扩散涂层是由于未吹砂涂层试样表面的腐蚀产物在腐蚀过程中大量剥落所造成。

图7 AlSiY 扩散涂层对DZ22 合金900 ℃燃气热腐蚀动力学的影响及未吹砂和湿吹砂DZ22 合金+AlSiY 扩散涂层试样的腐蚀动力学曲线放大图Fig.7 Effects of heat diffusion AlSiY coating on hot gas hot corrosion kinetics of DZ22 alloy and zoom in display of corrosion kinetic results from AlSiY coating on DZ22 alloy with and without wet grit blasting treatment

图8 DZ22 合金与AlSiY 涂层试样在燃气热腐蚀100 h 后的截面形貌Fig.8 Cross section morphologies of DZ22 alloy and AlSiY coating following 100 h hot gas corrosion test

从上述两种热腐蚀试验条件下的AlSiY 扩散涂层抗热腐蚀性能结果可见,湿吹砂处理有利于提高涂层的抗高温腐蚀性能,从而延长航空发动机高涡叶片涂层零件的使用寿命。与未吹砂涂层相比,湿吹砂改善AlSiY 扩散涂层腐蚀性能不是表现在腐蚀动力学曲线上,而是在高温涂盐腐蚀和燃气热腐蚀过程中,湿吹砂处理促进了涂层表面保护性氧化膜的生长,同时延缓了涂层组织本身的高温腐蚀退化过程[12–13],这是AlSiY真空扩散涂层所具有的独特现象,该结论对航空发动机镍基合金涡轮叶片用AlSiY 扩散涂层的生产具有指导意义。

3 结论

(1)DZ22 合金涂镀的AlSiY 涂层在扩散处理后由表面层、中间层和薄的内扩散层组成,涂层主要为β–NiAl 相,涂层截面显微组织形貌具有高活度渗铝涂层特征。

(2)DZ22 合金试样在涂盐量为3~5 mg/cm2的混合熔盐中热腐蚀100 h 后,存在严重的腐蚀及腐蚀产物剥落。涂盐和燃气热腐蚀产生的腐蚀产物以及腐蚀造成的涂层组织变化相同,但未经湿吹砂处理的DZ22 合金AlSiY 扩散涂层表面的腐蚀产物较为平整致密,腐蚀产物主要是Al2O3和NiAl2O4。涂层表面氧化膜较厚,涂层内有孔洞形成,铝的选择性氧化损耗使涂层内的β–NiAl 相几乎完全转变成了γ′–Ni3Al 相。湿吹砂处理使DZ22 合金AlSiY 扩散涂层腐蚀表面更加平整致密,腐蚀产物主要是Al2O3,从而减少尖晶石氧化物的生成,提高AlSiY 扩散涂层的抗热腐蚀性能并显著延缓涂层的退化过程。

(3)DZ22 合金试样腐蚀产物呈绿色并出现大面积剥落,没有抗燃气热腐蚀的能力。未吹砂和湿吹砂的AlSiY 扩散涂层表面都能生成连续致密的氧化膜,但未吹砂涂层的腐蚀层厚且不均匀,而湿吹砂处理涂层表面生成的氧化膜比未吹砂涂层的薄且致密,湿吹砂处理大大降低了涂层的燃气热腐蚀速率,显著增加了涂层的抗燃气热腐蚀性能。