蒸汽过热炉单元膨胀气带液处理技术

杨清胜

(中天合创能源有限责任公司化工分公司,内蒙古 鄂尔多斯 017300)

某化工公司的2×180万t/a甲醇装置,采用德国鲁奇公司的专利甲醇合成技术,是目前国内规模最大的煤质制甲醇生产装置。甲醇部合成装置包括2套年产180万t(以精甲醇计)的甲醇生产线,以满足下游 S-MTO 装置的原料需求。装置包括合成气压缩、甲醇合成、膜分离、MTO级甲醇预精馏、蒸汽过热炉、PSA、公用工程等单元。

蒸汽过热炉单元工艺流程:来自甲醇合成单元负荷(100%)水冷反应器汽包副产的饱和中压蒸汽254.774 t/h、249 ℃、3.85 MPa(G);通过蒸汽过热炉过热至 380 ℃后,除部分用于驱动甲醇合成压缩机透平外,大部分送出界区并入全厂中压蒸汽管网。开车时的燃料气来自外管网天然气。装置正常运行时,蒸汽过热炉燃料气有4路,分别为尾气过热器 的 80 ℃,0.09 MPa(G)的预精馏塔尾气、甲醇膨胀罐的50 ℃、0.5 MPa(G)膨胀气、PSA单元的40 ℃、0.08 MPa(G)的 PSA 尾气和来自全厂管网的天然气。预精馏塔尾气、膨胀气和 PSA 尾气全部用作燃料送入烧嘴进行燃烧,不足的部分由管网燃料气(天然气)补充。为了提高燃料燃烧的效率,蒸汽过热炉设置空气预热器系统。

1 甲醇合成装置215/225过热炉单元膨胀气带液处理问题概述

甲醇合成装置自投入满负荷生产运行过程中,发生多次蒸汽过热炉单元炉膛内负压波动,波动范围为-180~+150 Pa,在炉膛负压波动期间,一次风压、炉膛出口氧量、空预器参数也相应地存在周期性波动现象,炉膛压力波动近似正弦波形,致使部分烧嘴脱火熄灭,造成多次蒸汽过热炉单元非计划停车事件。为此,公司成立了技术攻关小组,针对炉膛负压波动原因进行分析。一般来说,引起炉膛负压波动的因素可能是鼓风机、引风机工作不正常,出力周期性变化;蒸汽过热炉内燃烧不稳定,入炉燃料气周期性波动;燃烧器附属风门控制失灵,开度周期性变化;部分烟气系统挡板连杆与执行器脱开,存在自由摆动现象;空气预热器堵灰,炉膛负压变送器指示不准(如图1所示)。

图1 蒸汽过热炉单元工艺流程示意图

为了找到蒸汽过热炉炉膛负压波动大的确切原因,攻关小组进行了一系列检查:①检查鼓风机、引风机的运行状况,确认完好,进、出口调节阀开度和风压均显示正常。②确认鼓风机入口暖风器吸风口滤网未堵塞。③全面检查烟气系统各风门挡板,空气预热器未发现堵灰等异常现象。④燃烧器附属风门挡板连杆与执行器控制灵活且完好。⑤检查炉膛负压测量系统发现,炉膛负压变送器采用露天布置,位于过热炉辐射段顶部平台,负压变送器将差压变送信号转换为4~20 mA传送至DCS模拟量输入卡件,3个变送器中只有1个存在测量偏差,经仪表校准后,负压波动并没有好转。⑥在各层看火孔观察蒸汽过热炉内部燃烧情况,发现燃料气进入过热炉后部分烧嘴出现脱火熄灭现象,看火孔处周期性正压,证明炉膛压力确实波动,检查负压变送器指示正常。

针对蒸汽过热炉炉膛负压异常波动,技术攻关小组特制定以下生产管理措施:①加强蒸汽过热炉炉膛负压测量系统的日常巡回检查维护管理工作。②强化蒸汽过热炉单元现场仪表的防护处理,改善压力、流量等变送器的工作环境。③当运行人员发现过热炉单元测量信号偏差较大时,应及时切除检查调校。④运行人员在切换重大操作(如启停鼓风机)时,应做到平稳切换,防止出现一次风压波动较大的现象。⑤运行人员如发现炉膛压力波动较大时,应加强烧嘴火焰观察,当炉膛烧嘴燃烧不稳定时应及时调整燃料气流量。⑥根据蒸汽过热炉辐射段顶部烟气出口氧气含量变化,及时调整助燃热空气配风量。

膨胀气带液诱发蒸汽过热炉炉膛负压波动。攻关小组经过一段时间观察,在2017年11月发现炉膛负压波动时,蒸汽过热炉烧嘴脱火熄灭比较严重;对蒸汽过热炉单元的4股燃料气气体成分进行详细的分析,经检查发现燃料气中的膨胀气、解析气输送管线内含有大量甲醇气味的液体,故判断膨胀气带液是诱发蒸汽过热炉炉膛负压波动的主要原因。

2 甲醇合成装置215/225过热炉单元膨胀气带液处理的意义

蒸汽过热炉因带液波动停车会引起全厂中压蒸汽管网压力剧烈波动,一旦协调中压蒸汽补充不及时,将会致使全厂负荷大幅波动甚至造成停车事故发生;同时,蒸汽过热炉停车会导致甲醇合成汽包副产的中压饱和蒸汽大量放空,给企业造成较大经济损失;蒸汽过热炉单元的炉膛负压波动,还易造成炉膛耐火内衬开裂等设备损害事故。解决蒸汽过热炉单元膨胀气带液问题,对稳定中压蒸汽管网压力、避免蒸汽过热炉停车及减少设备损坏意义重大。

3 215/225过热炉单元膨胀气带液原因分析

攻关小组成员对蒸汽过热炉单元的膨胀气、解析气的工艺流程进行分析发现,210、220系列合成装置高压回路甲醇分离器的粗甲醇减压到 0.51 MPa(G),进入甲醇膨胀罐闪蒸出的膨胀气,经甲醇合成的驰放气洗涤塔塔底送来的脱盐水洗涤过程中形成膨胀气带液,并造成解析气管线、膨胀气输送管道在过热炉东侧低点“U”形弯处大量积液,从而导致蒸汽过热炉炉膛负压波动频繁。

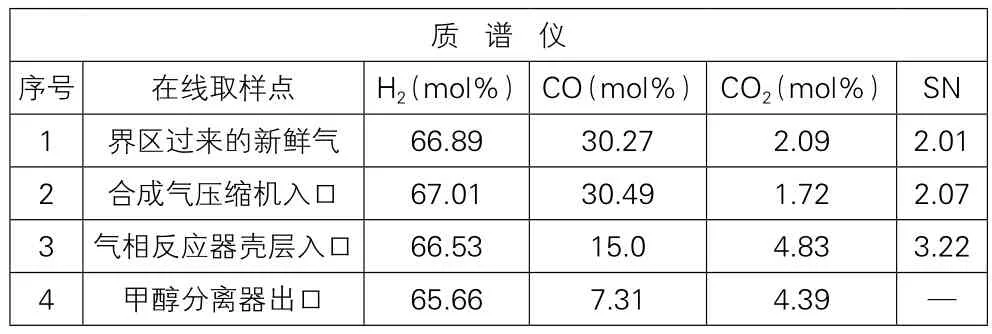

通过对甲醇合成环路中气体成分中的氢碳比进一步分析发现,在甲醇合成环路系统氢碳比失调时,对蒸汽过热炉炉膛负压影响较大。例如,2016年12月14日在净化合成气中富碳工况,氢碳比<2.0以下时,合成环路压力降到6.53 MPa以下,甲醇合成环路系统中CO、CO2含量明显增多,H2含量下降。当时循环量增加到 1 232 896 Nm3/h,循环比为2.229 (正常值<1.6),炉膛负压波动范围为-147~ +150 Pa。质谱仪富碳工况见表1。

表 1 质谱仪富碳工况示意图(时间: 2016-12-14 22:35:57)

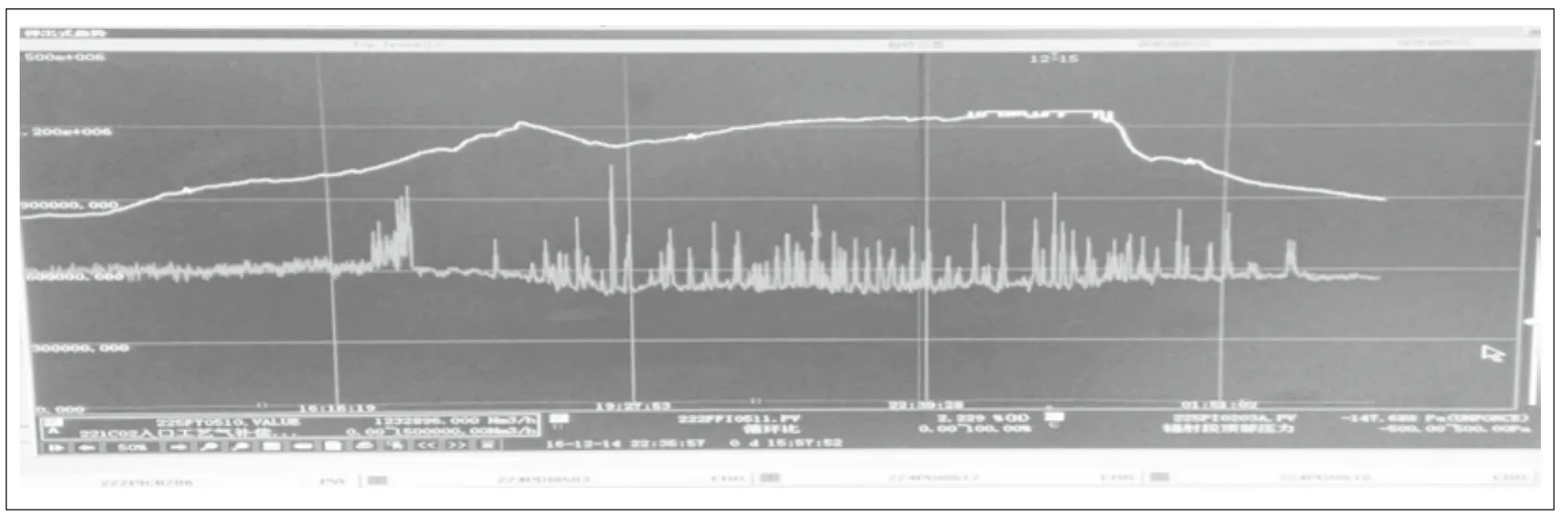

此时,来自甲醇合成单元的甲醇分离器至精馏单元甲醇膨胀罐闪蒸出膨胀气明显增多,压力随之上升;膨胀气流量从正常的 2 800 Nm3/h 猛增到 3 400 Nm3/h。当膨胀气流量和压力升高时,膨胀气流速过大,从驰放气洗涤塔底部来含醇水,无法洗涤膨胀气中的甲醇回到膨胀罐,被送往过热炉单元做燃料气的膨胀气管线中。带着液体膨胀气和解析气在静态混合器 225A01中混合后送入蒸汽过热炉,导致部分烧嘴脱火熄灭,蒸汽过热炉炉膛压225PI0203开始从负压到正压之间波动(如图2所示)。

图 2 蒸汽过热炉炉膛负压 225PI0203 波动示意图(时间: 2016-12-14 22:35:57 )

4 215/225过热炉单元膨胀气带液处理技术

攻关小组在不断试验和分析的基础上提出了蒸汽过热炉单元膨胀气带液处理技术,具体包括如下内容:①合成单元根据合成环路系统气体组分变化及时通知上游调整CO、CO2的含量,控制合适的氢碳比(2.05~2.08)。关注膨胀气流量和压力变化,并及时调优参数。②膨胀气流量高于2 800 m3/h以上时,现场人员对膨胀气和解析气管线低排导淋接软管排液到污甲醇罐。③双人排液操作,在污甲醇罐入口处安装排液视镜,观察排液情况。④落实膨胀气排液安全管理措施,避免混合气、甲醇水飞溅泄漏,发生环境污染事件。⑤编写膨胀气和解析气排液非常规操作法,确保过热炉单元炉膛负压稳定运行。⑥增设膨胀气分液罐214V06。膨胀气排液可以避免蒸汽过热炉负压波动,但排液过程中容易发生膨胀气泄漏、排液软管在压力过高时连接脱开导致甲醇外泄等环境污染问题,给甲醇合成装置安全生产带来潜在安全隐患。增设分液罐可以解决原膨胀罐分离能力不足问题,回收洗涤膨胀气中甲醇水至膨胀罐内,经分离后的膨胀气可送至蒸汽过热炉单元做燃料气,从而避免负压波动。通过膨胀气技改,降低了燃料气单耗和装置运行中的安全风险,减少蒸汽过热炉单元运行不稳定状态,确保中压蒸汽管网压力稳定。

5 215/225蒸汽过热炉单元膨胀气带液处理技术的实施效果

5.1 有效发现膨胀气带液,安全操作排液,消除非计划停车事故

根据制定的膨胀气排液非常规操作规程,落实安全措施,及时调整合成环路氢碳比,优化生产,避免富碳工况,可以及时发现膨胀气、解析气排液,消除蒸汽过热炉负压波动安全隐患。2017年11月下旬以来没有发生因为蒸汽过热炉负压波动造成的非计划停车事故。

5.2 降低装置运行风险,减少对蒸汽管网的影响

实施该技术前,因膨胀气带液导致蒸汽过热炉负压频繁波动,造成烧嘴脱火熄灭等,而负压波动还会触发负压连锁致使蒸汽过热炉停车,对全厂中压蒸汽管网影响极大;增设膨胀气分液罐后,彻底解决了该项问题,降低蒸汽过热炉的运行风险,提高蒸汽过热炉运行稳定性。

5.3 回收甲醇,降低合成气单耗

膨胀气分液罐内液位高时,操作人员开阀将液体返回甲醇膨胀罐内,重新进入预精馏系统处理,此举可回收部分甲醇,降低合成气单耗,从而进一步降低装置的运行成本。

5.4 减少管网主燃料消耗,降低装置综合能耗

膨胀气分液罐实施前,因膨胀气带液导致负压波动,仅并入部分膨胀气去蒸汽过热炉做燃料,剩余放空去火炬,过热炉消耗所需的不足部分由管网主燃料补充;该项目实施后,分液后的膨胀气全部并入蒸汽过热炉,避免膨胀气的放空,同时极大地减少燃料气管网主燃料气的消耗(100%负荷下,主燃料气由1 750.9 Nm3/h减少至1 700 Nm3/h 左右,消耗量减少50 Nm3/h左右),极大地降低装置综合能耗。

6 经济效益分析

在甲醇合成装置满负荷或富碳工况时膨胀气量增加,此时该技改措施单系列可减少膨胀气放低压火炬约400 Nm3/h,经核算膨胀气热值约为燃料气的一半,单价为 0.5 元 / Nm3,2021 年 1 月 至 12 月 底 按 照 8 000 h 计算。2个系列蒸汽过热炉,每个系列减少膨胀气放火炬400 Nm3/h;合成装置两系列精馏减少膨胀气放空全年约节约320万元 (400×2×0.5×8 000=320万元)。

2021年减少燃料气管网主燃料气的消耗(100%负荷下,主燃料气由 1 750.9 Nm3/h 减少至 1 700 Nm3/h 左右,平均减少51 Nm3/h左右;2021年1月至12月底按照8 000 h计算),极大地降低装置综合能耗。燃料气成本单价为1.9 Nm3/元;全年生产运行为8 000小时;全年主燃料气创效益合计:51×8 000×1.9=775 200 元。

2个系列膨胀气分液罐回收甲醇:2021年的有效生产时间为365 d;MTO甲醇不含税成本单价为1 700元;单个分液罐容积为 4.6 m3;日平均排液位为25%;甲醇密度为0.8;每天单个分液罐回收甲醇:4.6×25%×0.8=0.92 t/d;2 个系列膨胀气分液罐得出日回收甲醇合计 0.92+0.92 t/d ;全年收益为(0.92+0.92)×365×1 700元=114.172万元/年。

合成装置负荷(100%)过热炉单元减少非计划停车(2017 年停车时间): 放空中压蒸汽为 254.774 t/h; 开停车时间合计8 h,中压蒸汽单位成本核算单价为20元/t;全年中压蒸汽节约开停车中压蒸汽费用为254.774×20×8=40 763.84 元。

热电高压减中压蒸汽补充管网:补充管网中压蒸汽为254.774 t/h,停开车时间合计 8 h,蒸汽单价为 20 元 /t;热电高压减中压蒸汽补充管网:254.774× 8×20=40 763.84元;减少非计划停工年创效合计320+77.52+114.172+4.076 384+4.076 384=519.832 万元。

7 结束语

甲醇合成装置215/225蒸汽过热炉单元膨胀气带液处理技术,消除了蒸汽过热炉负压波动安全隐患,尤其是2个精馏单元分别增设膨胀气分液罐后,不仅降低了装置运行风险和减少对蒸汽管网的影响,还降低了管网主燃料消耗和综合能耗;回收甲醇到膨胀罐内,降低合成气单耗;减少膨胀气400 Nm3/h放空,送至蒸汽过热炉做燃料气,减少管网天然气使用量;杜绝蒸汽过热炉单元因膨胀气带液造成的非计划停车事件,进一步降低了甲醇合成装置综合生产成本。