沉积条件对化学气相沉积SiC涂层沉积速率的影响

徐振男,张立强,陈招科,霍皓灵,张浩然

(1. 中南林业科技大学机电工程学院,湖南 长沙,410004;2. 中南大学粉末冶金国家重点实验室,湖南 长沙,410083)

2011-03-12,日本福岛第一核电站发生严重的核事故,主要原因是海啸导致海水倒灌破坏冷却机泵致使冷却水不能正常循环,锆合金燃料包壳管在高温下与水蒸气发生锆水反应,产生大量氢气,并引发氢爆[1-3]。由此之后,可代替锆合金作为燃料包壳管的新材料的开发和研究受到了研究者的重点关注。核级连续碳化硅纤维增强碳化硅基体(SiCf/SiC)复合材料由于在中子辐照下具有高的尺寸稳定性和低的诱导放射性,同时具有伪塑性断裂模式,可设计的物理性能和力学性能,被认为是理想的水冷堆包壳管候选材料,并可应用于其他核反应堆的第一壁、偏滤器以及流道插件等部件[4-6]。

核级SiCf/SiC 复合材料由第三代SiC 纤维、少量的PyC 界面以及化学气相渗透/沉积获得的SiC基体和涂层组成核燃料包壳管要求直径小,长度长,即大长径比。这种结构对包壳管轴向基体和涂层的均匀性提出了更高的要求[7-9]。

化学气相沉积法广泛应用于制备SiC 涂层[10-13]。CVD SiC涂层过程中,气态物质扩散和产物沉积反应之间的相互作用十分复杂,而且各项工艺参数对CVD SiC 涂层过程的影响也非常复杂[8,14],若仅依靠实验方法,则会耗费大量人力物力,有限元仿真技术为探究工艺参数影响CVD SiC涂层沉积速率提供了新的方法。LI等[15]建立了parallel-consecutive 模 型 和bimodal pore 模 型 来 模拟反应物在不同孔隙率中的扩散,发现在化学气相渗透过程中会出现连续高密度区而影响致密化,通过改变工艺参数可以改变连续高密度区域出现的时间和地点。曾庆丰等[16-17]建立了耦合反应器的等温化学气相渗透过程的数学模型,分析了反应炉内的流场、温度场、浓度场等,发现渗透均匀性与预制件结构密切相关。LI 等[18]对化学气相沉积的抑制机理进行了仿真,仿真过程揭示了碳纤维体积分数为7.1%和14.2%的碳毡的致密化过程,数值模拟的密度分布与实验结果吻合良好。成来飞等[19-20]采用有限单元法,实现了预制体内大、小孔的等温化学气相渗透过程的致密化行为的数值模拟,发现了降低温度有利于渗透均匀性但会延长致密化时间。李沙等[21]模拟了2种构型的立式反应炉中反应气体的流动过程,发现反应炉流场分布会对CVD产生较大影响,多孔型CVD炉内反应气体滞留时间过长,直通型CVD 炉内流场会产生明显涡流。目前对计算机仿真CVD 的研究已较为成熟[22-23],但国内外对大长径比(长度为1~4 m)的CVD SiC 涂层的有限元仿真较少。本文作者根据CVD SiC涂层的工艺特点和大长径比的结构特点,对长度为2 250 mm的CVD炉建立有限元模型,仿真分析工艺参数对SiC涂层沉积速率的影响,为实验研究提供理论依据。

1 有限元模型建立

1.1 几何模型

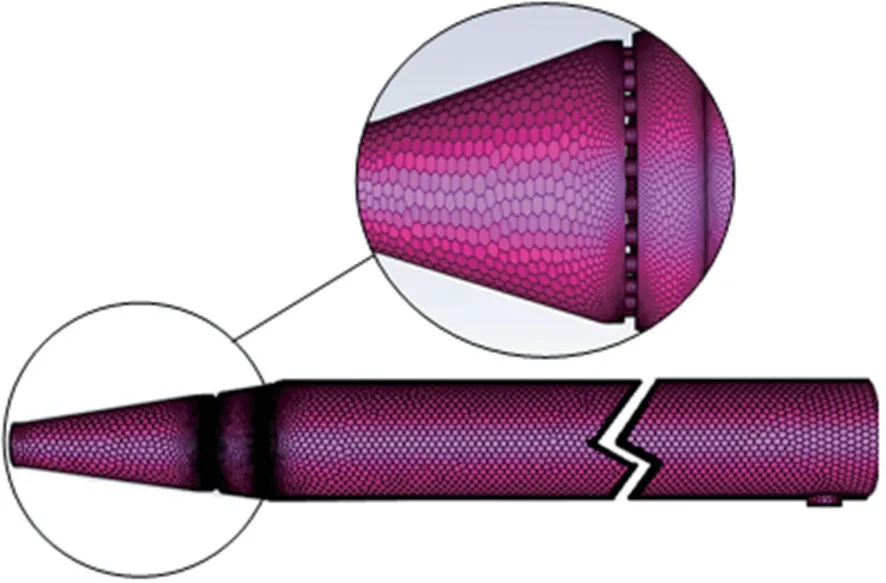

应用solidworks软件建立化学气相沉积炉工作区几何模型,模型结构如图1所示。

图1 化学气相沉积炉工作区几何模型Fig.1 Geometric model of working area of chemical vapor deposition vessel

1.2 网格划分

应用Fluent meshing 对化学气相沉积炉工作区几何模型进行网格划分,采用基于“马赛克”技术的Poly-Hexcore 方法生成体网格,在基体部分进行局部网格加密处理以便更加精确地对沉积速率进行分析。又因为反应炉工作区为对称圆柱体,在保证计算精度的前提下减少计算量,构建的三维对称CVD SiC有限元模型如图2所示。

图2 化学气相沉积炉工作区网格划分Fig.2 Grid division of working area of chemical vapor deposition vessel

1.3 模型假设

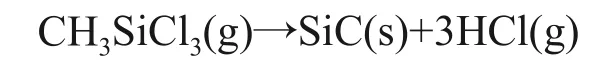

CVD SiC 涂层采用三氯甲基硅烷(CH3SiCl3,简称MTS)裂解生成SiC,其反应过程十分复杂,包括组分输运及表面反应沉积,同时具有许多中间反应。仿真模拟的主要目的是研究工作区各种工艺参数对SiC涂层沉积速率的影响,因此,用总反应来描述MTS裂解的化学反应动力学过程:

另外,在不影响结果的前提下进行如下假设:1)通过反应炉的气体密度为常数;2)MTS 裂解反应过程中的反应气体质量守恒;3)固壁,即流体与工作区所有壁面均采用无滑移壁面;4)不考虑辐射效应,忽略MTS裂解反应过程中产生的热量,反应炉中的温度保持恒定;5)假设气体为理想气体,符合理想气体状态方程。

式中:P为理想气体的压强,Pa;V为理想气体的体积,m3;T为热力学温度,K;n为理想气体的物质的量,mol;R为理想气体常数,8.314 J/(mol·K)。

1.4 控制方程及边界条件

根据传热传质学的基本规律,化学气相沉积炉内涉及复杂的化学反应及物质的传递,整个过程遵循基本的能量守恒、动量守恒及物质守恒方程[24]。求解过程为稳态过程,化学气相沉积炉入口为速度入口,出口为压力出口,无滑移壁面。

通过下式计算求得雷诺数,确定组分输运过程为层流:

式中:Re为雷诺数;ρ为通入气体密度,kg/m3;v为气体流速,m/s;d为立式化学气相沉积炉入口直径,m;μ为通入气体的动力学黏度,kg/(m·s)。

MTS 的反应速率常数随温度变化符合阿仑尼乌斯关系:

式中:k0为指前因子,m/s;Er为反应活化能,J/mol。

1.5 初始条件

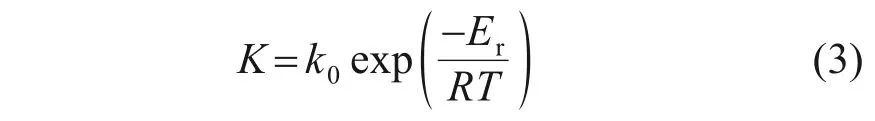

为研究反应温度、炉压、载气H2流量以及基体数量对CVD SiC 涂层沉积速率的影响规律,而这些因素对CVD SiC 涂层沉积速率的影响并非完全独立,本文采用单因素试验方案设计,通过将其他工艺参数保持在正常水平范围值,来分析特定工艺参数对CVD SiC 涂层沉积速率的影响。仿真采用工艺参数变量与水平如表1所示。

表1 CVD SiC涂层仿真变量因子与水平Table 1 factors and levels of variable for CVD SiC coatings simulation

2 仿真结果分析与讨论

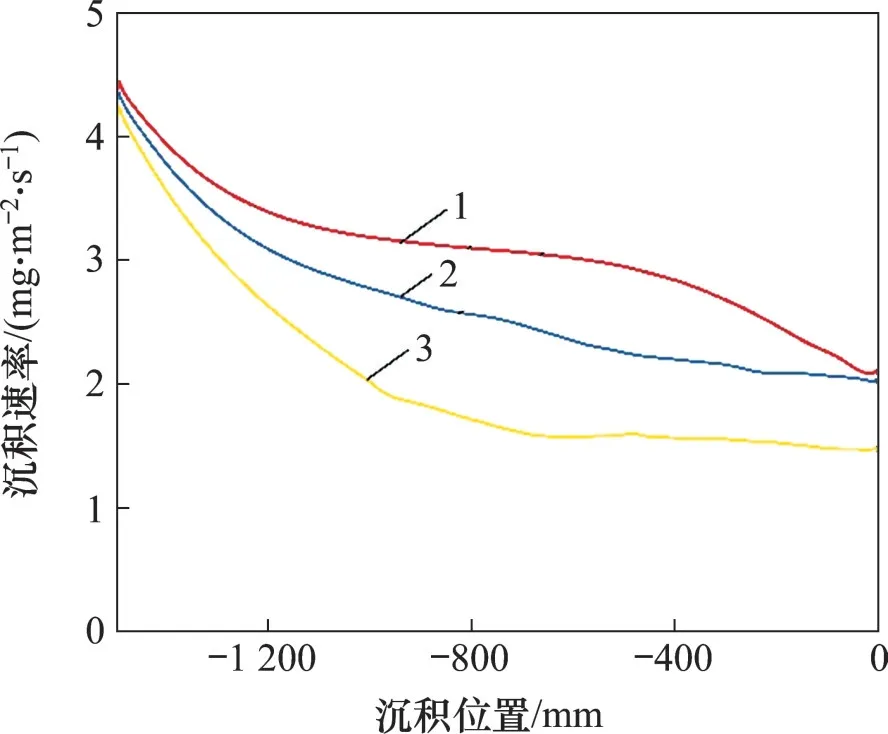

2.1 反应温度对SiC涂层沉积速率的影响

反应温度是影响CVD SiC 涂层沉积速率的重要参数之一,在Ar 流量为1 200 mL/min、载气H2流量为1 600 mL/min、炉压为400 Pa、基体数量为4 根的条件下,仿真分析反应温度对SiC 涂层的沉积速率的影响。图3所示为不同温度下SiC涂层沉积速率随沉积位置的变化曲线。由图3 可以看出:在900~1 150 ℃条件下,SiC 涂层沉积速率变化趋势较为平稳,并且随着温度升高,沉积速率也随之增大;在1 200~1 350 ℃条件下,SiC 涂层沉积速率变化较为剧烈。当沉积位置由-1 500 mm 至-1 100 mm 时,靠近进气口区域SiC 涂层沉积速率下降较快;当沉积位置由-1 100 mm 至0 mm 时,远离进气口区域SiC 涂层沉积速率变化较为平缓,并且随着温度升高,SiC 涂层沉积速率反而降低。这是由于在900~1 150 ℃时,沉积速率受表面化学动力学,如化学吸附、化学反应、表面迁移、晶格重组和化学解吸等控制。在这种沉积机理控制下,反应物的消耗对膜层的沉积速率影响不大,所以,制备的膜层比较均匀。当温度高于1 200 ℃时,表面化学反应进行得很快,沉积速率主要决定于气相反应物通过边界层向基体表面的扩散,这时反应受质量传输控制。由于化学解吸加快和反应副产物的腐蚀作用,沉积速率随温度升高而降低。

图3 不同温度下CVD SiC涂层沉积速率随沉积位置的变化Fig.3 Deposition rates of CVD SiC coatings vary with deposition positions at different temperatures

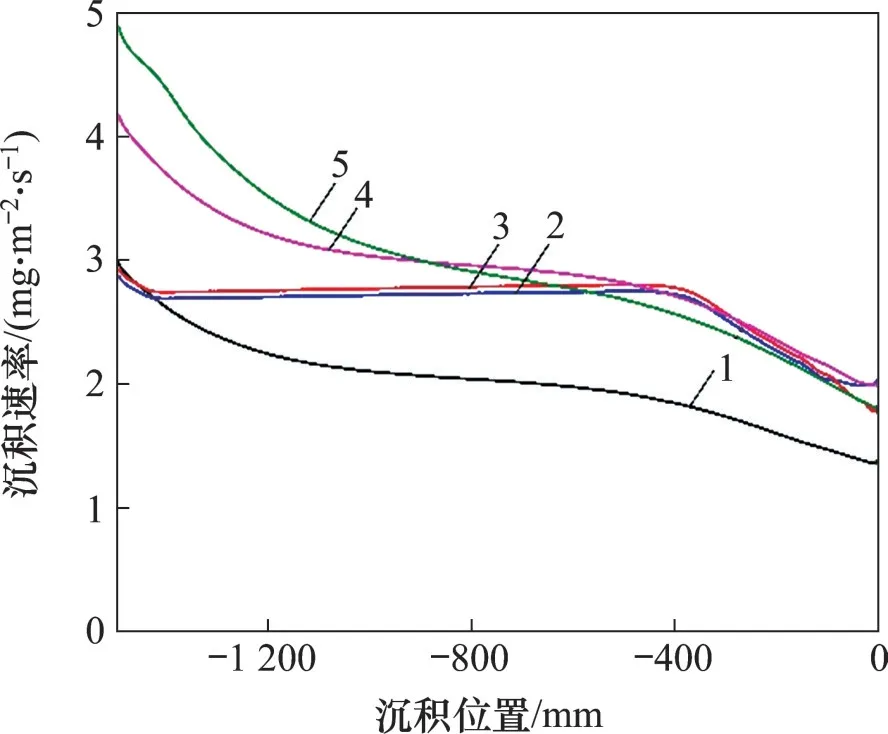

2.2 炉压对SiC涂层沉积速率的影响

炉压会影响分子间的平均自由程从而影响气体的扩散系数,改变炉压将直接影响气体在化学气相沉积炉内输运,进而影响SiC 涂层沉积速率。根据反应温度对SiC涂层沉积速率的影响分析可以知道在900~1 200 ℃条件下SiC 涂层沉积均匀性较好,因此,选用温度为1 000 ℃、Ar 流量为1 200 mL/min、载气H2流量为1 600 mL/min、基体数量为4根的条件下,仿真分析炉压对SiC涂层的沉积速率的影响。图4所示为不同炉压下SiC涂层沉积速率随沉积位置的变化曲线。从图4可知:在不同炉压条件下,随炉压增大,SiC涂层沉积速率逐渐降低,并且沉积均匀性较差。这是因为较低的炉压可以使MTS 的分子间的平均自由程增大,从而提高气体的扩散系数,加快MTS 的输运速率,减小MTS 分子间的不均匀性,提高SiC 涂层的沉积均匀性,这对大长径比的CVD SiC 涂层沉积速率与沉积均匀性影响较大。

图4 不同炉压下CVD SiC涂层沉积速率随沉积位置的变化Fig.4 Deposition rates of CVD SiC coatings vary with deposition positions at different vessel pressures

2.3 载气H2流量对SiC涂层沉积速率的影响

在CVD SiC 涂层过程中,反应气体MTS 是通过鼓泡法由载气H2带入反应腔内,因此,载气H2的质量与MTS 的质量有严格的配比[25],并将直接影响SiC涂层沉积速率。根据炉压对SiC涂层沉积速率的影响分析可以知道,当炉压为400 Pa 时,SiC涂层沉积速率较高。选用Ar流量为1 200 mL/min、炉压为400 Pa、温度为1 000 ℃、基体数量为4根,仿真分析载气H2流量对SiC 涂层的沉积速率的影响,图5所示为不同载气H2流量下SiC涂层沉积速率随沉积位置的变化曲线。由图5可以看出:随载气H2流量增加,SiC 涂层沉积速率逐渐增大。同时,在载气H2流量为1 000~1 200 mL/min 的条件下,SiC涂层沉积速率的变化幅度较小,沉积均匀性更好。这是因为进气口截面直径不变,随着载气H2流量增加,混合气体流速增大,混合更为均匀。但随着载气H2流量增大到1 400~1 600 mL/min时,混合气体流速也继续增加,MTS 在基体表面停留时间较短,SiC涂层沉积均匀性较差。

图5 不同载气H2流量下CVD SiC涂层沉积速率随沉积位置的变化Fig.5 Deposition rates of CVD SiC coatings vary with deposition positions at different carrier gas H2 flow rates

2.4 基体数量对SiC涂层沉积速率的影响

不同基体数量也会影响化学反应沉积炉内的流场,进而影响SiC 涂层沉积速率。根据载气H2流量对SiC涂层沉积速率的影响分析可以知道当载气H2流量为1 000~1 200 mL/min时,SiC涂层沉积均匀性较好,选用Ar 流量为1 200 mL/min、载气H2流量为1 000 mL/min、炉压为400 Pa、温度为1 000 ℃,仿真分析基体数量对SiC 涂层的沉积速率的影响,图6所示为不同基体数量下SiC涂层沉积速率随沉积位置的变化曲线。从图6 可以看出:当基体数量在20 根以内时,随着基体数量增加,SiC涂层沉积速率逐渐降低且沉积均匀性变差。这是因为当载气H2流量与稀释气体Ar 流量恒定时,MTS在化学反应沉积炉内的质量分数也保持一定,当基体数量增多时,MTS气体分散在各个基体上,进而影响SiC涂层沉积速率。

图6 不同基体数量下CVD SiC涂层沉积速率随沉积位置的变化Fig.6 Deposition rates of CVD SiC coatings vary with deposition positions at different number of substrates

3 CVD SiC涂层实验

3.1 实验条件与实验过程

为验证模型的准确性,在有限元仿真优化结果基础上,进行相应的实验。实验条件如下:反应温度为1 000 ℃左右,炉压为400 Pa,Ar流量为1 200 mL/min,载气H2流量为1 000 mL/min。采用化学气相沉积法在直径×长度为280 mm×2 250 mm立式化学气相沉积炉内制备SiC涂层,1 500 mm长基体由化学气相沉积炉上方吊入,假定上方吊入位置为原点,则反应气体流动方向由-1 500 mm至0 mm。以H2为载气,通过鼓泡法将源气体MTS通入化学气相沉积炉内,MTS裂解产生SiC沉积在基体表面。采用扫描电子显微镜(SEM)观察产物的沉积厚度,通过X射线衍射(XRD)确定产物中存在的物相。

3.2 实验结果分析与讨论

3.2.1 CVD SiC涂层沉积速率变化

对1 500 mm 长CVD SiC 涂层样品每隔50 mm取长×度为10 mm×10 mm 样品,共取31 个,利用电子天平对沉积前后的样品称量,并根据下式计算得到样品不同位置SiC涂层沉积速率r。

式中:m0为沉积前碳纸样品的质量,kg;m1为沉积后基体的质量,kg;S为基体样品的表面积,m2;t为沉积时间,s。

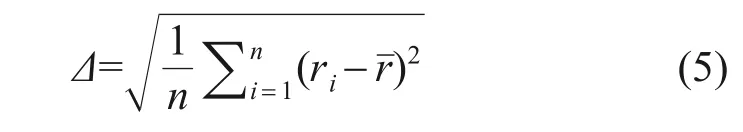

对SiC涂层沉积均匀性表征,采取下式计算其均匀性:

式中:Δ为涂层均匀性的标准差;ri为不同沉积位置的沉积速率;rˉ为平均沉积速率。Δ越小说明沉积越均匀,标准差Δ=2.172 38×10-7,表明SiC涂层沉积均匀性较好。

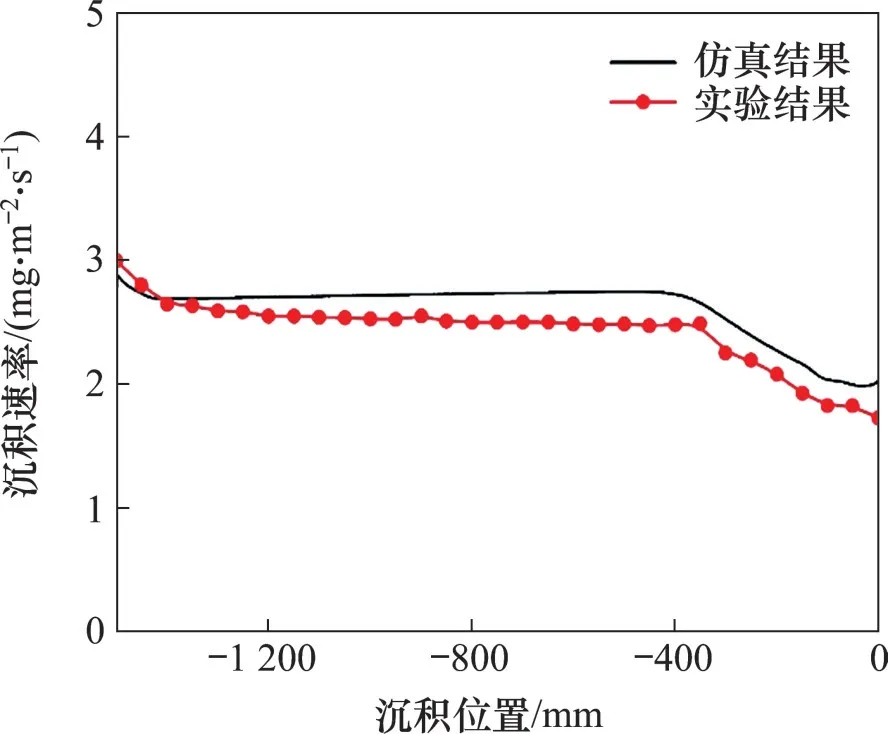

图7所示为SiC涂层沉积速率随沉积位置变化的模拟与实验对比曲线。从图7可知:当沉积位置由-1 500 mm 至-400 mm 时,靠近进气口区域SiC涂层沉积速率变化较小;当沉积位置从-400 mm至0 mm 时,远离进气口区域SiC 涂层沉积速率下降较快,总体上是沿着反应气体流向呈递减的规律,仿真结果与实验结果具有相同的变化趋势,且平均相对误差不大于8.3%,证实了本文所建立的有限元模型的可靠性。

图7 在基体不同位置沉积速率仿真与实验对比Fig.7 Comparison of deposition rates between simulation and experiment at different positions of carbon paper

3.2.2 CVD SiC涂层微观结构

将CVD SiC 涂层每隔300 mm 取长×宽为10 mm×10 mm 样品,共5 个,取样位置分别编号为A,B,C,D和E。当Ar 流量为1 200 mL/min、载气H2流量为1 000 mL/min、反应温度为1 000 ℃、炉压为400 Pa时,不同沉积位置SiC涂层的X射线衍射图谱如图8 所示。从图8 可知:在2θ为35°,60°,72°以及75°左右出现的峰对应β-SiC 中的(111),(220),(311)和(222)晶面的衍射峰,说明在CVD 过 程 中 得 到 的SiC 为β 型。当Ar 流 量 为1 200 mL/min、载气H2流量为1 000 mL/min、反应温度为1 000 ℃、炉压为400 Pa 时,1 500 mm 长CVD SiC 涂层不同沉积位置的SEM 图像如图9 所示。从图9 可以看出:SiC 涂层沉积较为平整,当沉积位置远离进气口时,SiC 沉积厚度逐渐变小,表明沉积速率沿气流方向逐渐降低,结果与仿真结果一致,进一步证实了本文所建立的有限元模型的可靠性。

图8 1 500 mm长CVD SiC涂层不同沉积位置的X射线衍射图谱Fig.8 X-ray diffraction patterns of 1 500 mm long CVD SiC coatings at different deposition positions

图9 1 500 mm长CVD SiC涂层不同沉积位置的SEM图像Fig.9 SEM images of 1 500 mm-long CVD SiC coatings at different deposition positions

4 结论

1) 采用单因素试验结合有限元仿真方法对CVD SiC 涂层工艺条件进行优化,获得CVD SiC涂层的工艺参数水平如下:反应温度为1 000 ℃左右,炉压为400 Pa,Ar流量为1 200 mL/min,载气H2流量为1 000 mL/min。SiC涂层的沉积速率在反应温度为1 200 ℃出现明显分界;当温度低于1 200 ℃时,MTS 裂解生成SiC 主要由表面化学动力学控制;当温度高于1 200 ℃时,反应主要由质量传输控制,此时,对于大长径比的CVD SiC 涂层沉积均匀性影响较为严重;随炉压增大,SiC涂层沉积速率逐渐降低,并且SiC涂层沉积均匀性也随之变差。随载气H2流量增加,SiC涂层沉积速率逐渐增大,在载气H2流量为1 000~1 200 mL/min的条件下,SiC涂层沉积均匀性较好;随基体数量增多,SiC涂层沉积均匀性随之变差且沉积速率逐渐降低。

2) 在优化工艺条件下,得到沉积均匀性较好的β 型SiC 涂层,沉积均匀性的标准差Δ=2.172 38×10-7。沿反应气体流动方向,SiC 涂层沉积速率逐渐降低,与有限元仿真结果一致,且平均相对误差不大于8.3%,验证了本文所建立有限元模型的正确性与可靠性。