硅改性BPA-PA酚醛环氧树脂导电胶的合成及性能

郭睿,李平安,赵云飞

(陕西科技大学教育部轻化工助剂化学与技术重点实验室,陕西西安 710021)

导电胶(ECA)是一种固化或干燥后具有导电性的胶黏剂,可代替传统Pb/Sn 焊料,具有环保、加工温度低、分辨率高的优点。近些年来,环氧导电胶已广泛应用于许多领域,其利用率也在逐年增加。但是,随着电子元器件向小型化、微型化的迅速发展,使得电路板在正常工作中放热量增大,ECA 综合性能下降,出现了耐热性不足、高温或长时间使用电阻稳定性欠佳等问题,难以满足高要求场合的使用需求。因此,研发一种高性能导电胶急不可待。酚醛环氧类树脂由于其结构特性,常被用于耐热材料设计,是一种理想的导电胶基体材料。但是酚醛环氧树脂固化物存在脆性大、力学性能差等缺点,不如有机硅树脂的力学性能好,若设法将两者利用起来,可以制成一种耐热性高、力学性能优异的导电胶。

本文以BPA-PA酚醛树脂、二甲基二甲氧基硅烷与环氧氯丙烷为原料,通过酯交换反应和亲核取代反应得到硅改性BPA-PA酚醛环氧树脂。然后以硅改性BPA-PA酚醛环氧树脂为基体树脂,利用硅改性BPA-PA 酚醛环氧树脂结构中含有一定的苯环、Si—O键和环氧基团,可为导电胶提供优良的耐热性能、力学性能和黏结性能保障,加入稀释剂(1,4-丁二醇二缩水甘油醚)、固化剂(甲基六氢邻苯二甲酸酐)、固化促进剂(DMP-30)、偶联剂(KH-560)、 分散剂(BYK-163)、 导电填料(10μm 片状银粉),经真空脱泡机搅拌,制备出白色膏状的硅改性BPA-PA酚醛环氧树脂导电胶,旨在为今后高性能导电胶的开发提供参考。

1 实验部分

1.1 试剂与药品

BPA-PA酚醛树脂,实验室自制;二甲基二甲氧基硅烷、环氧氯丙烷、苯、无水乙醇、乙酸,天津市富宇精细化工有限公司;KH-560、1,4-丁二醇二缩水甘油醚、甲基六氢邻苯二甲酸酐、DMP-30、BYK-163,天津市科密欧化学试剂有限公司;四丁基溴化铵、氢氧化钠、10μm 片状银粉,天津市北联化学品开发有限公司;去离子水,自制。

VECTOR-22 型傅里叶红外光谱仪(FTIR),德国Bruker 公司;AXIS SUPRA 型X 射线光电子能谱仪(XPS),英国Kratos 公司;STA449F3-1053-M 型同步TG-DSC 热分析仪,德国耐驰公司;TGA-55型热重分析仪,美国TA公司;S4800型场发射扫描电镜,日本理学;CMT5504/CMT5105 型电子万能试验机,深圳新三思有限公司;ST2253型数字式四探针测试仪,苏州晶格电子有限公司。

1.2 制备

1.2.1 硅改性BPA-PA酚醛环氧树脂的合成

向装有搅拌器和回流冷凝管的250mL 四口圆底烧瓶依次加入10g 自制BPA-PA 酚醛树脂、60g环氧氯丙烷、0.4g四丁基溴化铵、2g二甲基二甲氧硅烷、1g 蒸馏水,通入N保护,搅拌升温至90℃反应3h。随后降温至60℃,滴加10g 10%氢氧化钠溶液1.5h,升温至70℃后反应1h,得到硅改性BPA-PA酚醛环氧树脂粗产物。随后经水洗除盐至中性,减压蒸馏除去过量的环氧氯丙烷,然后加苯溶解、水洗3~4次,最后再经减压蒸馏处理,得到米白色黏稠状的液体硅改性BPA-PA 酚醛环氧树脂。硅改性BPA-PA酚醛环氧树脂的合成及原理如图1所示。

图1 硅改性BPA-PA酚醛环氧树脂的合成及原理

1.2.2 硅改性BPA-PA酚醛环氧树脂导电胶的制备

将0.5g KH560 溶于90mL 无水乙醇中,边加边搅拌;然后加入10mL 去离子水、0.1g 乙酸。再将5g 10μm 片状银粉置于该混合溶液,超声振荡2h,抽滤、反复洗涤、干燥,即可得到KH560 处理过的导电银粉。

取19.5 份自制硅改性BPA-PA 酚醛环氧树脂,依次加入2份1,4-丁二醇二缩水甘油醚、15.5份甲基六氢邻苯二甲酸酐和0.4 份DMP-30,使用真空脱泡机搅拌5min。随后加入4.6份BYK-163,搅拌3min。最后分三次加入58 份处理后的片状银粉,每次搅拌5min,即可得到BPA-PA酚醛环氧树脂导电胶,储存备用。

1.3 测试与表征

1.3.1 FTIR

采用溴化钾压片法对硅改性BPA-PA酚醛环氧树脂进行红外光谱测试。

1.3.2 XPS

采用X射线光电子能谱仪对硅改性BPA-PA酚醛环氧树脂固化物进行观察测试。

1.3.3 DSC

称取5mg 左右(硅改性BPA-PA 酚醛环氧树脂)∶(甲基六氢邻苯二甲酸酐)∶(DMP-30)=100∶80∶2的混合体系溶液,置于液体坩埚盘中,随后采用TG-DSC 同步热分析仪进行测定。升温范围50~250℃,升温速率分别为5℃/min、10℃/min、15℃/min、20℃/min。

1.3.4 TG

采用TGA-55型热重分析仪进行测定。升温范围25~750℃,升温速率10℃/min,氮气氛围。

1.3.5 SEM

采用场发射扫描电镜对硅改性BPA-PA酚醛环氧树脂固化物进行观察测试。

1.3.6 拉伸剪切强度

按照GB/T 7124—2008 标准,选取LY-CZ铝合金进行黏结。采用伺服电子拉力试验机进行拉伸剪切强度测定,每组3个样,每个样品拉伸速率均为5mm/min,求平均值。拉伸剪切强度计算如式(1)所示。

式中,为拉伸剪切强度,MPa;为最大拉伸作用力,N;为实际搭接面长度,cm;为实际搭接面宽度,cm。

1.3.7 体积电阻率

在尺寸为76.2mm×25.4mm×(1~1.2)mm 的干净载玻片上,用厚度为0.05mm 的铝箔胶带贴出一个尺寸为15mm×15mm的正方形凹槽,之后将导电胶涂抹其中,120℃下固化1h。然后撕去铝箔胶带,选取导电胶表面五个点,采用ST2253 型数字式四探针测试仪进行体积电阻率测定,求平均值。

2 结果与讨论

2.1 FTIR

硅改性BPA-PA酚醛环氧树脂的红外光谱如图2 所示。由图2 可知,对比自制BPA-PA 酚醛树脂和自制BPA-PA 酚醛环氧树脂,自制硅改性BPAPA酚醛环氧树脂在1259cm处出现Si—CH的特征吸收峰,1093cm处出现Si—O—Si的特征吸收峰,1022cm处出现Si—O—CH的特征吸收峰,905cm处出现环氧基的特征吸收峰,说明二甲基二甲氧基硅烷、环氧氯丙烷与酚醛树脂的羟基都发生预期反应,初步证明硅改性BPA-PA酚醛环氧树脂的成功制备。

图2 硅改性BPA-PA酚醛环氧树脂的红外光谱

2.2 XPS

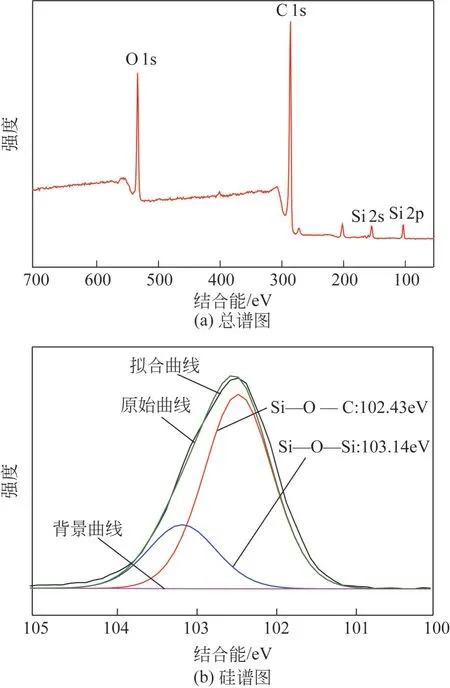

硅改性BPA-PA酚醛环氧树脂的X射线光电子能谱如图3所示。

图3 硅改性BPA-PA酚醛环氧树脂的X射线光电子能谱

由图3(a)可知,硅改性BPA-PA 酚醛环氧树脂除了碳元素和氧元素,还出现了硅元素的峰。由图3(b)可知,样品中硅元素有两种不同的化学形态,102.43eV 和103.14eV 分别对应Si—O—C 结构和Si—O—Si 结构,与FTIR 分析一致,证明硅被成功引入BPA-PA酚醛树脂中,发生预期反应。

2.3 固化工艺条件

2.3.1 固化温度

以自制硅改性BPA-PA 酚醛环氧树脂为原料,加入80%甲基六氢邻苯二甲酸酐和2%DMP-30,混合均匀,测试其不同升温速率下的DSC 曲线,如图4所示。

图4 硅改性BPA-PA酚醛环氧树脂固化反应的非等温DSC曲线

由图4可知,在非等温固化体系中,不同升温速率()有不同的峰值温度()。不同峰值温度意味着不同的固化温度。按从小到大,分别为122.4℃、132.5℃、139.7℃和144.3℃,呈现出正相关趋势,这是由于越大,BPA-PA 酚醛环氧树脂体系热惯性越强导致的。

以对作图,利用Origin 软件对数据进行线性拟合,如图5 所示。由图5 可知,硅改性BPAPA 酚醛环氧树脂固化温度随增加而升高,故硅改性BPA-PA酚醛环氧树脂固化温度无法落实。但是在实际生产中,树脂的固化一般都在恒温下进行,因此可采用-外推法来确定=0时的固化温度。当=0、=116.5℃时,除去存在热积累的影响,最终选取固化温度为115℃。

图5 特征温度线性拟合外推直线

2.3.2 固化时间

固定固化温度为115℃,对混合体系进行不同固化时间的红外光谱分析,如图6所示。

图6 混合体系进行不同固化时间的红外光谱

由图6 可知,在混合体系中,3565cm处为羟基的特征吸收峰,1865cm和1783cm处为酸酐的特征吸收峰,1095cm和1028cm处分别为Si—O—Si、Si—O—C 的特征吸收峰,905cm处为环氧基的特征吸收峰。随着反应时间延长,羟基吸收峰、酸酐吸收峰和环氧吸收峰都有明显的减弱,说明甲基六氢邻苯二甲酸酐、DMP-30 与硅改性BPA-PA酚醛环氧树脂发生了预期的固化反应。当固化时间大于等于1h时,体系吸收峰减弱相近,固化接近完全。因此选择115℃/1h 作为硅改性BPA-PA酚醛环氧树脂的固化工艺条件。

2.4 硅改性BPA-PA酚醛环氧树脂的性能

2.4.1 热重分析

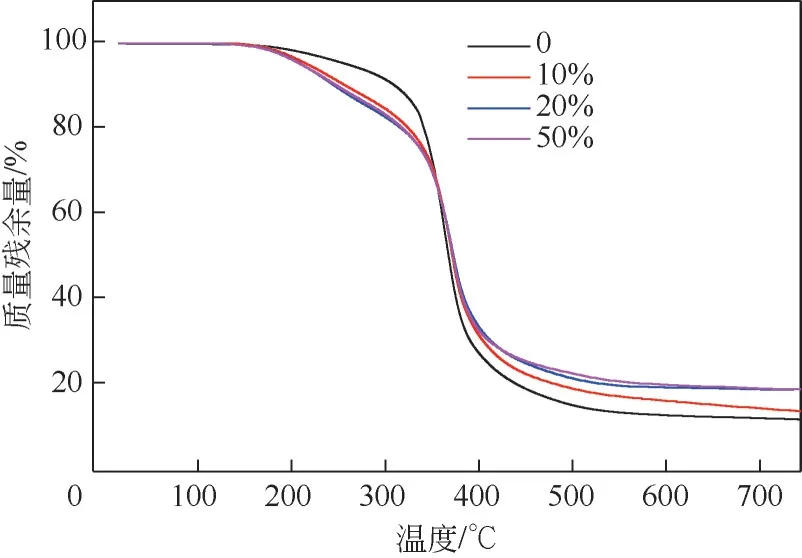

图7 探究了不同硅烷添加量对硅改性BPA-PA酚醛环氧树脂的热重影响。

图7 不同硅烷添加量(质量分数)所制硅改性BPA-PA酚醛环氧树脂的TGA曲线

由图7 可知,BPA-PA 酚醛环氧树脂(硅烷质量分数占酚醛树脂的0%)、硅改性BPA-PA酚醛环氧树脂(硅烷质量分数分别占酚醛树脂的10%、20%、50%)的耐热温度均达到150℃,但相对BPA-PA 酚醛环氧树脂,硅改性BPA-PA 酚醛环氧树脂残炭量均有进一步提高。分析原因:Si—O键的键能大于C—C 键的键能,随着Si—O 键引入的增多,主体体系分解所需能量进一步上升,在相同升温速率下,经改性树脂分解变得相对缓慢,一定程度上也就提高了树脂的热稳定性。比较硅烷添加量占酚醛树脂的20%和硅烷添加量占酚醛树脂的50%所制硅改性BPA-PA酚醛环氧树脂,残炭量分别达到19.15%和19.30%,数值差别不大,推测是由于其他反应条件一定,硅氧烷聚合物接枝率受限导致的。

2.4.2 SEM分析

图8为不同硅烷添加量所制硅改性BPA-PA 酚醛环氧树脂的SEM 照片。由图8 可知,硅改性BPA-PA酚醛环氧树脂固化物的断裂表面粗糙。硅烷质量分数从0增加到50%,褶皱越来越多,属于典型的韧性特征,说明硅氧烷聚合物和酚醛树脂之间有很好的相容性,证实了有机硅的引入一定程度上提高了树脂的力学性能。比较硅烷质量分数占酚醛树脂的20%和50%所制硅改性BPA-PA 酚醛环氧树脂,褶皱基本相近。因此,最佳硅烷质量分数为酚醛树脂的20%。

图8 不同硅烷添加量所制硅改性BPA-PA酚醛环氧树脂的SEM

2.4.3 水接触角分析

图9为不同硅烷质量分数对硅改性BPA-PA 酚醛环氧树脂水接触角的影响。由图9 可知,BPAPA 酚醛环氧树脂(硅烷质量分数占酚醛树脂的0%)、硅改性BPA-PA酚醛环氧树脂(硅烷质量分数分别占酚醛树脂的10%、20%、50%)的水接触角分别为87°、101.2°、105.2°和107.1°。说明相对BPA-PA 酚醛环氧树脂,硅改性BPA-PA 酚醛环氧树脂具有更好的疏水性。分析原因:二甲基二甲氧基硅烷的引入带来了一定数目的疏水基团,如有机硅链段和Si—CH,进而一定程度上提高了环氧树脂的疏水性能。比较硅烷质量分数占酚醛树脂的20%和硅烷质量分数占酚醛树脂的50%所制硅改性BPA-PA酚醛环氧树脂的水接触角,数值差别不大。综上考虑,最佳硅烷质量分数为酚醛树脂的20%。

图9 不同硅烷质量分数所制硅改性BPA-PA酚醛环氧树脂的水接触角

2.5 硅改性BPA-PA酚醛环氧树脂导电胶的性能

2.5.1 拉伸剪切强度、体积电阻率分析

将硅烷质量分数占酚醛树脂的20%所制硅改性BPA-PA 酚醛环氧树脂导电胶按照国标GB/T 7124—2008 黏结LY12-CZ 铝合金;按照体积电阻率计算标准,涂抹在载玻片表面,随后在115℃固化1h,拉伸剪切强度和体积电阻率结果如图10 所示。由图10 可知,相对市售E-51 所制导电胶和BPA-PA 酚醛环氧树脂导电胶,硅改性BPA-PA 酚醛环氧树脂导电胶表现出更优异的拉伸剪切强度和低的体积电阻率,其拉伸剪切强度达到20.18MPa,体积电阻率达到7.44×10Ω·cm。证实了有机硅的引入一定程度上起到网络节点的作用,有利于提高材料的力学性能;对于体积电阻率略显下降,推测是由于硅烷水解出更多的固化位点、固化收缩率变大导致的。

图10 硅改性BPA-PA酚醛环氧树脂导电胶的拉伸剪切强度及体积电阻率

2.5.2 热重分析

将硅烷质量分数占酚醛树脂的20%所制硅改性BPA-PA 酚醛环氧树脂导电胶115℃固化1h,随后对其导电胶固化物进行热重分析,如图11。

图11 硅改性BPA-PA酚醛环氧树脂导电胶的TGA曲线

由图11 可知,市售E-51 环氧树脂、自制BPA-PA 酚醛环氧树脂和自制硅改性BPA-PA 酚醛环氧树脂制得的导电胶耐热温度均可达到120℃,但自制硅改性BPA-PA酚醛环氧树脂导电胶表现出更高的残炭量,说明硅的引入可提高树脂的热稳定性,进而提高导电胶的热稳定性。其中,硅改性BPA-PA 酚醛环氧树脂导电胶失重分为两个阶段,第一阶段在100~271℃,失重率为4.09%,主要是小分子挥发,包括自由水和结合水脱离。第二阶段在271~750℃,失重率达到27.02%,这是由于硅改性BPA-PA 酚醛环氧树脂受热裂解导致的。从750℃往后,残炭量达到68.89%。相比市售E-51环氧树脂所制导电胶和自制BPA-PA酚醛环氧树脂导电胶,自制硅改性BPA-PA酚醛环氧树脂导电胶残炭量分别提升7.49%和3.61%,表明经改性后的树脂所制导电胶具有更优异的热稳定性。

3 结论

(1)利用FTIR、XPS 进行结构表征,结果表明成功制备硅改性BPA-PA酚醛环氧树脂。

(2)选取(硅改性BPA-PA酚醛环氧树脂)∶(甲基六氢邻苯二甲酸酐)∶(DMP-30)=100∶80∶2 的混合体系,结合非等温DSC、-外推直线和FTIR 分析确定了BPA-PA 酚醛环氧树脂的最佳固化工艺条件为115℃恒温固化1h。

(3)探究了不同硅烷质量分数对硅改性BPAPA 酚醛环氧树脂热重、水接触角和扫描电镜测试分析,确定了最佳硅烷质量分数为酚醛树脂的20%。在此条件下,硅改性BPA-PA酚醛环氧树脂残炭量达到19.15%,水接触角达到105.2°。

(4)自制硅改性BPA-PA酚醛环氧树脂导电胶表现出优异的黏结性能、导电性能和耐热性能,其拉伸剪切强度为20.18MPa、体积电阻率为7.44×10Ω·cm,残炭量为68.89%。相对市售E-51 环氧树脂所制导电胶,自制硅改性BPA-PA酚醛环氧树脂导电胶拉伸剪切强度提高5.73MPa,体积电阻率降低3.86×10Ω·cm,残炭量提高7.49%。