303Se不锈钢高锁螺母开裂原因

高靖靖,李旭健,马 勇,李 影,杨保建,柯书忠

(1.河南航天精工制造有限公司,信阳 464000;2.河南省紧固连接技术重点实验室,信阳 464000)

303Se不锈钢高锁螺母主要由两部分组成:一部分是工艺部分,另一部分是工作部分,其产品结构如图1所示。工艺部分可实现安装过程中的扳拧,工作部分可实现最终的紧固连接。安装该高锁螺母的过程中,当施加一定的力矩时,其断径槽处会发生断裂,工艺部分脱落,完成产品的装配[1-2]。

图1 303Se不锈钢高锁螺母结构示意

在对303Se不锈钢材料加工的某不锈钢高锁螺母进行装配试验时发现:在无夹层的情况下,将该高锁螺母拧入到螺栓上,在拧过螺纹区后,螺栓光杆部位与高锁螺母螺纹接触(简称装配试验),当继续对高锁螺母施加拧入力矩时,螺母的断径槽不会被拧断,反而沿着轴线方向出现开裂,开裂高锁螺母宏观形貌如图2所示。

图2 开裂高锁螺母宏观形貌

笔者通过金相检验、扫描电镜(SEM)分析、显微硬度测试、残余应力测试,同时结合螺母的加工工艺对该高锁螺母的开裂原因进行了分析,并提出了改进措施,有效地提高了不锈钢高锁螺母的径向承载能力。

1 理化检验

1.1 金相检验

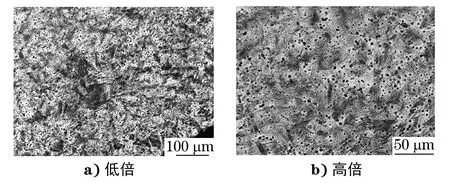

在该开裂高锁螺母上制备试样,利用光学显微镜分别观察其环向和轴向显微组织,开裂高锁螺母的环向显微组织如图3所示,轴向显微组织如图4所示。

图3 开裂高锁螺母的环向显微组织

图4 开裂高锁螺母的轴向显微组织

由图3,4可知:几乎每个晶粒中都有大量的滑移线,不同晶粒内的滑移线取向不同;开裂高锁螺母材料中含有大量的夹杂物,夹杂物沿轴向拉长。

1.2 显微硬度测试

利用显微硬度计测试开裂高锁螺母收口段的环向剖面和轴向剖面的显微硬度,在截面中心测试5个点,结果如表1所示。

表1 高锁螺母收口段环向剖面和轴向剖面的显微硬度 HV

为了对比高锁螺母收口部位与法兰部位的显微硬度,在该开裂高锁螺母的法兰部位选取轴向剖面的5个点进行显微硬度测试,结果如表2所示。

表2 高锁螺母法兰部位的显微硬度 HV

由表1,2可知:高锁螺母收口部位的轴向剖面显微硬度大于环向剖面显微硬度;高锁螺母收口部位的显微硬度高于法兰部位的显微硬度。

1.3 SEM分析

用SEM分析开裂高锁螺母的断口,高锁螺母收口部位断口的SEM形貌如图5所示;远离高锁螺母收口部位断口的SEM形貌如图6所示。

图5 高锁螺母收口部位断口的SEM形貌

图6 远离高锁螺母收口部位断口的SEM形貌

由图5,6可知:开裂高锁螺母断口的微观形貌均为韧窝,是典型的塑性断裂特征;韧窝沿轴向分布;开裂高锁螺母的失效模式为塑性过载断裂,裂纹起源于高锁螺母外壁收口点附近。

1.4 残余应力测试

选取未安装使用的高锁螺母,利用X射线残余应力测试仪测试两个收口点连线中点位置的残余应力和收口点的残余应力,测试位置如图7所示。两个收口点连线中点位置(点1~4)的残余应力分别为-102.7,-93.6,-182.3,-241.8 MPa,收口点位置附近的残余应力如表3所示。

表3 高锁螺母收口点位置附近残余应力 MPa

图7 高锁螺母残余应力测试位置示意

由残余应力测试结果可知:高锁螺母外壁远离收口点位置存在残余压应力;高锁螺母外壁收口点局部位置存在较高的残余拉应力。

2 开裂原因分析

2.1 材料分析

303Se不锈钢高锁螺母开裂件的晶粒中有大量滑移线,不同晶粒内滑移线取向不同;材料中含有大量的夹杂物,夹杂物沿轴向拉长。为了验证夹杂物对裂纹的影响,选取6批符合标准AMS5640U—2007SteelCorrosionResistant,Bars,Wire,Shapes,andRorgings18Cr-9.0NiFreeMaching的不同炉批号的303Se不锈钢加工为高锁螺母,发现加工的高锁螺母在装配试验过程中均出现开裂现象,结果如表4所示。

表4 不同炉批号的303Se不锈钢高锁螺母装配试验结果

对303Se不锈钢原材料进行金相检验,未发现参与验证的原材料中存在夹杂物,故可以推断,装配试验下的开裂与夹杂物无直接关系。

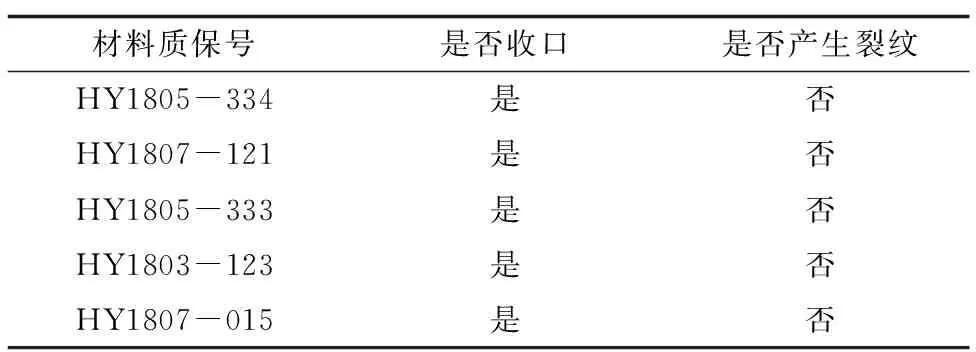

查询标准HST 1087—2000StainlessSteelTensileHighLockNut可知,302,305,303Se不锈钢均可以用于加工高锁螺母。选用5批符合标准AMS-QQ-S-763B—2006Steel,CorrosionResistant,Bars,Wire,Shapes,andRorgings的不同质保号的302不锈钢材料,按照同样工艺路线进行加工,发现采用302不锈钢材料加工的高锁螺母在装配试验下均未出现开裂现象,结果如表5所示。

表5 不同质保号的302不锈钢高锁螺母装配试验结果

故可以推断,高锁螺母在装配试验下发生开裂与材料性质有一定的关系。为了对比303Se不锈钢和302不锈钢,采用直读光谱仪对这两种材料成形高锁螺母的化学成分进行分析,结果如表6所示。

由表6可知:303Se不锈钢中含有硒元素,303Se属于易切削不锈钢[3]。

表6 303Se,302不锈钢材料高锁螺母的化学成分 %

2.2 成形方式分析

为了验证成形方式对高锁螺母开裂的影响,采用两种加工方式对产品进行研究。

2.2.1 车加工成形

查询标准AMS5640U—2007可知,303Se不锈钢原材料的最大抗拉强度为862 MPa。为了保证高锁螺母抗拉力的要求,采用抗拉强度为850 MPa~862 MPa的原材料直接车加工,产品的加工路线为备料→车加工→收口→表面处理。选取车加工的高锁螺母进行装配试验和力学性能测试,发现:① 303Se不锈钢材料车加工成形的高锁螺母在装配试验下不会开裂;② 车加工成形时,高锁螺母的最小抗拉强度无法满足标准要求。

2.2.2 冷挤压成形

根据300系列不锈钢的冷作强化特性[4],分别选用303Se不锈钢和302不锈钢材料进行挤压成形加工,通过冷变形提高抗拉强度,加工路线为:备料→冷挤压→精加工→收口→表面处理,其中冷挤压成形方式如图8所示。

图8 冷挤压成形方式示意

对挤压成形的高锁螺母进行装配试验和力学性能测试,发现303Se不锈钢和302不锈钢材料经过挤压成形加工后,其硬度有较大提升,挤压前后的硬度如表7所示。

表7 303Se,302不锈钢材料冷挤压成形前后的硬度 HV

冷挤压成形方式加工的高锁螺母的最小抗拉强度满足标准要求;303Se不锈钢材料冷挤压成形加工的螺母在装配试验下有开裂现象;302不锈钢材料冷挤压成形加工的高锁螺母在装配试验下无开裂现象。

2.2.3 不同成形方式的对比

对车加工和冷挤压两种不同成形方式加工的高锁螺母进行对比,可以得出以下结论。

(1) 高锁螺母车加工时,抗拉强度不满足标准要求,故该成形方式不适合。

(2) 303Se不锈钢和302不锈钢材料经过冷挤压变形后,高锁螺母的抗拉强度增大且满足标准HST 1087—2000要求。

(3) 高锁螺母在装配试验下开裂与产品的成形方式及材料性能有一定的关系。

2.3 开裂原因分析

不锈钢在冷变形时其抗变形力较高,且随着所承受的变形程度的增加而持续上升,金属的塑性随着变形程度的增加而逐渐下降,表现出明显的硬化现象[5-6]。开裂高锁螺母的理化检验结果说明了以下几点。

(1) 303Se不锈钢材料在冷挤压加工时,材料抗拉强度升高,塑性降低,在高载荷作用下发生开裂现象。

(2) 装配试验中,螺纹被螺栓光杆挤压变形,对螺母径向施加了较大载荷。

(3) 残余应力测试结果表明,收口点位置存在残余拉应力,残余拉应力叠加在外加应力上,会导致该处应力增大。

(4) 螺母收口点位置是薄弱区域,有以下3个原因:① 收口点位置在收口时经过二次变形,并发生二次硬化,塑性继续下降;② 收口点位置相对其他位置的壁厚较薄,在同样载荷作用下,该处的应力较高;③ 收口点位置存在截面变化,会引起局部的应力集中,在同样载荷作用下,该处应力相比其他位置要高。

3 结论及建议

(1) 高锁螺母在装配试验中出现开裂的原因为:303Se不锈钢材料在冷挤压成形时,材料的抗拉强度升高、塑性降低,在高载荷作用下发生开裂现象,开裂高锁螺母的失效模式为塑性过载开裂。

(2) 建议将高锁螺母的材料由303Se不锈钢更换为302不锈钢,同时合理控制冷挤压变形量,可使其抗拉强度、塑性和韧性达到要求,并有效地提高不锈钢高锁螺母的径向承载能力。

(3) 通过对高锁螺母的工艺进行改进,排除了高锁螺母在装配试验中的开裂故障。工艺改进后,高锁螺母的微观组织、力学性能均满足相关标准要求,其径向承载能力得到明显提高。