煤矿井下长钻孔分段水力压裂技术研究进展及发展趋势

孙四清,李文博,2,张 俭,陈冬冬,赵继展,郑凯歌,龙威成,王晨阳,贾秉义,杜天林,刘 乐,杨 欢,戴 楠

(1.中煤科工集团西安研究院有限公司,陕西 西安 710077;2.煤炭科学研究总院,北京 100013)

水力压裂是利用高压泵将水(或携带有支撑剂液体)注入到煤岩钻孔中,当钻孔注入液体量远大于煤岩孔液体滤失量,使得孔内液体压力升高直至煤岩层破裂,产生煤岩裂缝并不断延伸和扩展,在煤岩层中形成丰富的裂隙网络,从而达到提高瓦斯抽采量、改造弱化煤岩层强度的目的。自20 世纪40 年代美国开展水力压裂增产作业以来,水力压裂已成为油气储层增渗改造、提高采收速度和采收率及改善油气田开发效益的重要手段[1-2]。20 世纪60 年代,苏联将水力压裂技术作为一种煤层卸压增透手段引入到煤矿[3];1965 年,我国开始进行地面钻孔煤层注水压裂工程试验[4],因技术和设备等影响因素水力压裂技术未在煤矿井下大规模推广应用。“十一五”“十二五”以来,在国家科技重大专项资助下,煤矿井下煤层气(瓦斯)开发加快发展,推动了煤矿井下水力压裂技术与装备及工程应用研究[5-7],水力压裂技术在重庆松藻[8-9]、安徽淮南[10-12]和河南平顶山[13-14]等煤矿区推广应用,主要在穿层钻孔和顺层短钻孔进行整体水力压裂增透抽采煤层气(瓦斯)。

穿层钻孔、顺层短钻孔压裂覆盖范围相对较小、单孔产气量也较低,长钻孔整体水力压裂又易出现压裂不均衡等问题。“十三五”以来,为了满足煤矿瓦斯、矿压灾害区域防治和煤层气资源开发战略的实际需要,借鉴页岩气水平井分段压裂技术和碎软煤层煤层气顶板水平井分段压裂抽采技术的成功经验[15-16],开始进行煤矿井下定向长钻孔分段水力压裂技术与装备及工程示范应用研究。成功研制出了适合于煤矿井下裸眼定向长钻孔分段压裂工艺技术及装备,研发了煤矿井下具有加砂、携砂功能的大排量、高压力加砂泵组及配套的压裂工艺技术。定向长钻孔分段水力压裂技术与装备在山西阳泉[17-18],陕西韩城[19-20]、黄陵[21-22]、彬长,河南焦作[23-24],神东[25-26]和山东兖州[27-28]等矿区大量工程中推广应用,形成了适合不同地质条件的煤矿井下裸眼定向长钻孔差异化水力压裂技术工艺体系。针对煤炭智能开采和地质灾害区域治理的需要,提出了下一步开展井下水力压裂装备和井−地联合分段水力压裂技术的发展构想,以供读者借鉴。

1 煤矿井下煤岩层裸眼分段压裂技术及工具

1.1 分段压裂技术

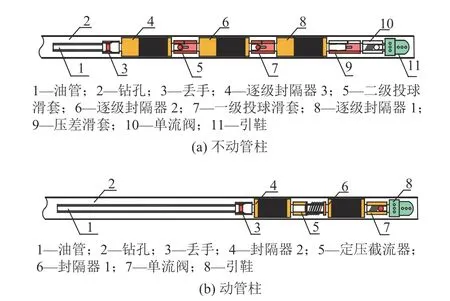

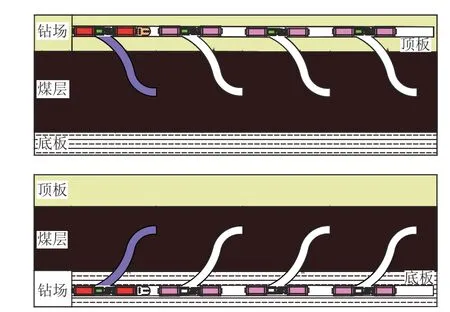

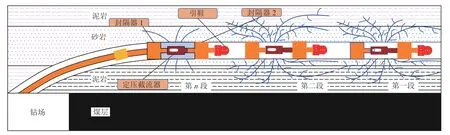

分段压裂是保障煤岩长钻孔能形成规模、连续、均匀裂缝缝网的关键技术。20 世纪80 年代国内外开始分段压裂技术研究,到2007 年,分段压裂技术已成为地面非常规油气开发的主体技术,形成了裸眼封隔器+滑套、泵送桥塞、固井滑套、双封单卡提管柱、管内封隔器和水力喷射加砂等地面油气井分段压裂技术[29-32]。煤矿井下分段压裂技术工程实践应用,始于2016 年山西阳泉寺家庄煤矿15117 工作面15 号煤底板梳状长钻孔分段压裂增透瓦斯抽采[33-34],随着煤矿分段压裂技术在煤层瓦斯增透高效抽采、坚硬顶板强矿压灾害治理中的实践及推广应用,逐步形成了适合于煤矿井下煤岩层裸眼长钻孔分段水力压裂工艺技术[35]。煤矿井下分段压裂技术,总体上可划分为不动管柱裸眼分段压裂和动管柱裸眼分段压裂。不动管柱裸眼分段压裂是根据钻孔压裂段数和每段段长将预设封隔器随压裂油管一次性送入孔中,然后利用油管注水将孔中所有封隔器膨胀座封,再采用投球方式依次打开压差滑套由里向外逐段压裂的分段压裂方式;动管柱裸眼分段压裂(即双封单卡拖动式分段压裂)是根据钻孔每段压裂段长将2 个预设一定间距的封隔器随压裂油管送入孔底,利用油管注水使封隔器膨胀座封,然后继续注水压裂直至煤岩层被压裂开,压裂完毕后解封封隔器,再将封隔器拖动至预定位置,重复上述压裂步骤,由里向外依次完成整个煤岩钻孔压裂的一种分段压裂方式。不动管柱分段压裂工艺相对简单,但在孔径一定的情况下,钻孔分段压裂的段数有限,而动管柱分段压裂工艺相对复杂,但每个钻孔压裂段数可根据实际需要合理设定。

1.2 分段压裂工具

分段压裂工具的主要功能是将煤岩长钻孔分成不同的压裂段,并输送压裂液对每段煤岩层进行逐段压裂。不动管柱裸眼分段压裂工具主要由引鞋、单流阀、压差滑套、逐级封隔器、丢手和油管等部件构成,动管柱裸眼分段压裂工具主要由引鞋、单流阀、封隔器、节流器、丢手和油管等部件构成。两类分段压裂工具组合如图1 所示。“十三五”期间针对井下裸眼钻孔分段压裂技术要求、煤岩层地质特征和钻孔尺寸等情况,设计并研制出了ø73 mm 和ø89 mm 两种规格型号的煤矿井下裸眼分段压裂工具,工具耐压能力整体达到70 MPa 以上,满足89~133 mm 孔径压裂的需要。在煤层瓦斯增透高效抽采和矿压灾害治理等现场进行了大量的分段压裂工程实践应用,不动管柱裸眼分段压裂工具在120 mm 孔径中实现了5 段530 m 孔深的分段压裂,动管柱裸眼分段压裂在工程实践实现了单孔17 段、孔深800 m 的分段压裂。

图1 煤矿井下裸眼分段水力压裂工具组合Fig.1 Schematic diagram of open hole staged hydraulicfracturing tool combination in underground coal mine

2 煤矿井下高压力大排量压裂泵组

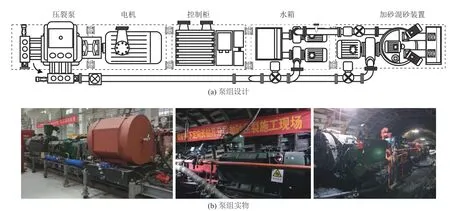

压裂泵组是压裂施工作业的主要动力设备。煤矿井下压裂泵组一般由压裂泵、电机、启动箱和水箱等4 大部件构成,目前国内井下长钻孔压裂一般使用BYW型[36]和BRW 型[37]压裂泵组。BYW 型压裂泵组额定排量达到1.45 m3/min,额定工作压力达65 MPa,额定功率400 kW,具有远程操控、实时存储压裂相关参数的功能。BRW 型压裂泵组的双泵并联排量达到0.8 m3/min,额定工作压力达到40 MPa,额定功率710 kW。从油气和地面煤层气开发实践经验来看,携砂压裂是保障煤岩层压裂增透、实现稳产高产的重要措施,目前BYW 型和BRW 型压裂泵均不具备高压力大量携砂、过砂能力,“十三五”期间中煤科工集团西安研究院有限公司分别研制了煤矿井下低压端加砂压裂泵组和高压端加砂压裂装置,解决了井下无加砂压裂装备的难题。

2.1 低压端加砂压裂泵组

低压端加砂压裂是在压裂泵组前端安置混砂装置,将支撑剂与压裂液均匀混合后,由低压管汇将悬混有支撑剂的压裂液送入到高压泵组进行加压加速,然后由高压管汇输送至压裂钻孔及煤岩层中,实现煤岩层加砂压裂。根据低压端加砂压裂思路,设计并研制了适合于煤矿井下大排量、高压力、大砂比携砂过砂能力的BYW(S)-30/1000 型加砂压裂泵组[38],该装备设计构成和实物如图2 所示。BYW(S)-30/1000 型加砂压裂泵组主要由压裂泵、电机、控制柜、水箱和加砂混砂装置及远程监测操控平台等部件构成,其额定功率1 000 kW,最大压力70 MPa,最大排量90 m3/h,高压泵携砂过砂比达20%,过砂粒径最大达1 mm。装备操作运行采用远程操控,能够实时监测并存储泵组工作压力、流量、砂比等压裂关键参数,为加砂压裂施工安全判别及压裂效果分析及时提供依据。

图2 煤矿井下低压段加砂压裂泵组Fig.2 Fracturing pump set with sand at low pressure end in underground coal mine

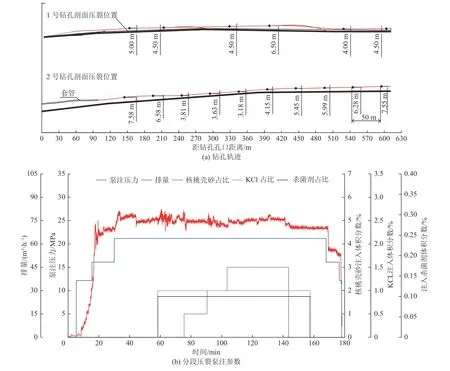

采用该泵组在山西阳泉新景矿煤业公司保安区北六、北七的3 号煤层顶板岩层,进行了煤矿井下低压端加砂分段压裂瓦斯抽采工程应用试验。压裂过程泵注压力21.3~29.6 MPa,泵注排量48.0~63.5 m3/h,钻孔累计注入液量分别是963.9 m3和1 844.7 m3,单段压入液量为153.8~235.1 m3/段;钻孔累计加入支撑剂量分别是13.1 t 和23.4 t。BYW(S)-30/1000 型加砂压裂泵组的研制以及工程试验成功应用,表明了该装备在高压力、大流量条件下具有较好的携砂压裂能力。

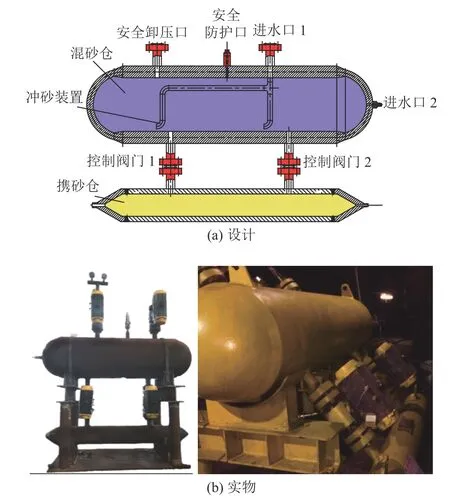

2.2 高压端加砂压裂装置

高压端加砂压裂是指在连接压裂泵组与压裂钻孔之间的高压管汇中嵌入加砂装置,在压裂施工作业过程中向高压管汇添加支撑剂,利用高压管汇中高压、高速运行的压裂液携带进入到压裂钻孔及煤岩层中,实现煤岩层加砂压裂目的。研制的煤矿井下高压端加砂压裂装置[39-41]如图3 所示。主要由混砂仓、携砂仓、控制阀等3 大部件构成,其中混砂仓两端呈半球状、中间为长2.74 m、直径0.50 m 的圆筒状结构,混砂仓容积达450 L,可一次连续加注石英砂750 kg;携砂仓两端呈圆锥状,中间为长2.57 m、直径0.21 m 的圆筒状结构;混砂仓与携砂仓之间由控制阀连接,远程控制加砂装置的开启与关闭。该装置整体耐压能力在55 MPa 以上,采用远程遥控加砂,利用压裂液旋流作用均匀加砂,便于煤矿井下安全使用。

图3 煤矿井下高压端加砂压裂装置Fig.3 Device of fracturing with sand at high pressure end in underground coal mine

采用该装置在淮南潘三矿2131 工作面C13−1煤层的穿层钻孔中进行了压裂工程试验应用[41],实现单孔压入水量316 m3,加砂量150 kg,泵注压力达34 MPa,加砂压裂后钻孔瓦斯抽采纯量是清水压裂钻孔的2.38 倍。高压端加砂压裂装置的研制及现场工程试验成功应用,有效解决了常规清水压裂泵无法大量加砂压裂的技术与装备难题。

3 定向长钻孔分段压裂煤岩层瓦斯高效抽采技术

《煤矿安全规程》(2022 年)和《防治煤与瓦斯突出细则》(2019 年)均强调,预抽煤层瓦斯是突出煤层和高瓦斯煤层防治的重要举措,通过预抽可将突出煤层降为非突、高瓦斯煤层降为低瓦斯煤层。对于不同瓦斯地质条件的煤层,我国已经建立起了硬煤顺层钻孔预抽、碎软煤层穿层钻孔或围岩钻孔或顺层钻孔预抽等煤层瓦斯区域预抽方法;硬煤层预抽瓦斯钻孔深度已达到3 353 m[42],碎软煤层围岩预抽瓦斯钻孔深度已突破600 m[43]、顺层钻孔预抽瓦斯钻孔深度已突破500 m[44]。我国煤层渗透性总体较差、瓦斯预抽难度大,预裂增透是提高煤层瓦斯预抽效果的重要举措,近年来,在山西阳泉,陕西韩城、黄陵和彬长等典型矿区的工程实践探索,基本形成了碎软煤层围岩梳状钻孔分段压裂和碎软煤层围岩加砂分段压裂、硬煤层顺层长钻孔分段压裂等区域性增透模式,煤层瓦斯预抽效果比常规措施好。

3.1 碎软煤层分段水力压裂瓦斯抽采技术

1) 碎软煤层分段压裂模式

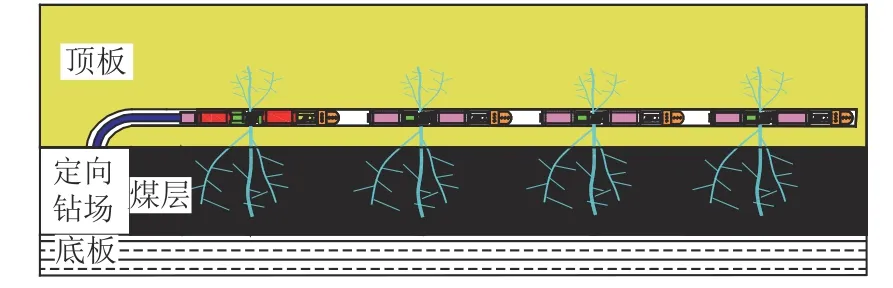

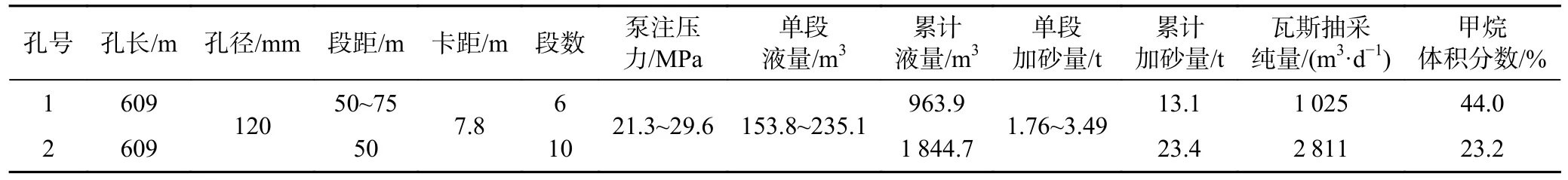

碎软煤层煤体结构整体比较破碎,具有低强度、弱黏结、渗透率低(储层条件下)的特征,顺层钻孔抽采瓦斯普遍存在钻长孔难、成孔性差、抽采效果差等难题。为了突破碎软煤层井下大区域高效抽采技术瓶颈,借鉴地面煤层气顶板水平井开发思路,在煤矿井下实施煤层围岩定向长钻孔分段压裂,实现碎软煤层大区域高效抽采瓦斯。近几年,先后在山西阳泉、陕西韩城等典型碎软煤层矿区进行的井下煤层顶底板定向长钻孔分段压裂抽采瓦斯探索,形成了煤矿井下顶底板梳状钻孔分段压裂和顶板长钻孔分段压裂高效瓦斯抽采技术。煤层顶底板梳状钻孔分段压裂技术模式是在近邻煤层的砂岩或砂质泥岩中施工主孔,沿主孔间隔一定距离向煤层方向开分支孔,进入煤层后并适当延伸。整个钻孔施工完毕后,采用分段压裂方式对每个分支钻孔由里向外逐一压裂改造,在分支钻孔与围岩和煤层中形成复杂裂缝网络通道,使得煤层瓦斯快速运移产出,如图4 所示。顶板长钻孔分段压裂是沿着紧邻煤层顶板砂岩或砂质泥岩中施工定向长钻孔,采用加砂分段压裂工艺沿着定向长钻孔由里向外逐一压裂,在压裂顶板岩层形成的裂缝将煤层沟通并在煤层中进一步延伸,支撑剂被压裂液携带进入压裂缝系统并充填其中,在煤层与顶板和钻孔之间形成稳定复杂的裂缝网络,便于煤层瓦斯长期稳定抽采,如图5 所示。

图4 煤层顶底板梳状钻孔分段压裂Fig.4 Staged fracturing of comb borehole in roof or floor

图5 煤层顶板定向长钻孔分段压裂Fig.5 Staged fracturing directional long-borehole in roof

2) 底板梳状钻孔分段压裂

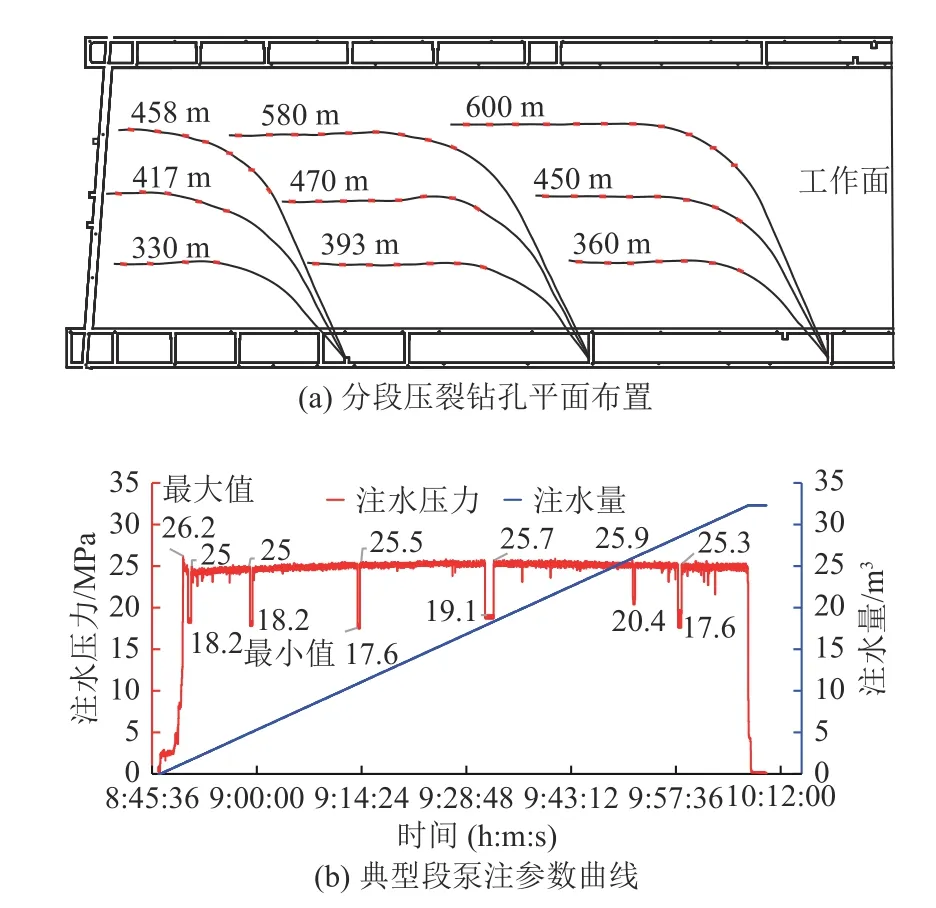

山西阳泉矿区是我国比较典型的碎软煤层矿区,煤体结构类型从原生结构煤至糜棱煤均有,以碎裂煤、碎粒煤和糜棱煤为主。为了探索碎软煤层大区域瓦斯抽采技术,2016 年,在阳泉寺家庄煤矿15117 工作面实施了底板梳状钻孔分段压裂预抽15 号煤层瓦斯的井下工程应用试验,工作面煤层埋深436~536 m,煤层厚度2.8~7.4 m,平均5.1 m,煤层瓦斯含量7.3~8.6 m3/t,均值8.1 m3/t,透气性系数为0.011 9~0.197 9 m2/(MPa2·d),煤体结构类型为碎粒煤和糜棱煤为主,煤的坚固性系数f为0.1~0.5。梳状钻孔布置在煤层底板,钻孔直径120 mm,主孔长度534 m,施工4 个分支孔沟通煤层,采用不动管柱压裂工艺,在主孔下入油管长度490 m,采用6 个封隔器将主孔分5 段进行压裂,底板梳状分段压裂钻孔轨迹和典型段泵注压力排量曲线如图6所示。

图6 底板梳状钻孔轨迹和分段压裂泵注参数曲线Fig.6 Drilling trajectory and pump injection parameters curve of staged fracturing in the floor comb-borehole

压裂选用BYW65/400 型煤矿井下压裂泵组和ø73 mm 型压裂工具,钻孔累计压入水量2 865 m3,单段最大压入水量611 m3,压力达到17.2 MPa。采用全水分法测得压裂影响半径为40~60 m,压裂钻孔百米瓦斯抽采纯量是同区域常规钻孔的3.53 倍。寺家庄煤矿底板梳状钻孔分段压裂实践取得成功后,在韩城矿区[19-20]和阳泉矿区[45]等典型碎软突出煤层中继续开展顶底板梳状钻孔分段压裂抽采瓦斯工程应用试验,并不断完善分段压裂技术,将不动管柱分段压裂发展到拖动式分段压裂。

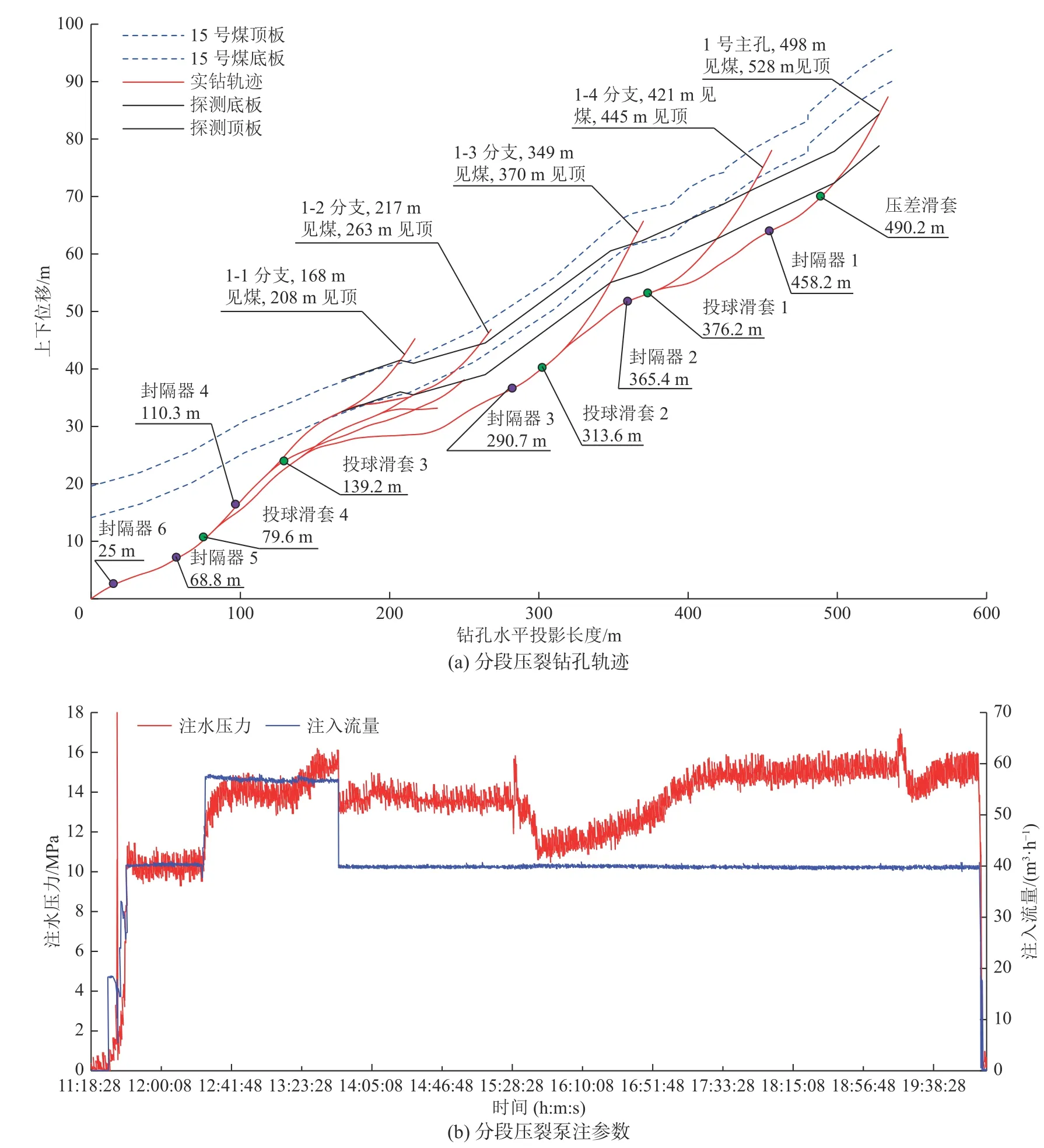

3) 顶板梳状钻孔分段压裂

韩城矿区目前主要开采二叠系山西组3 号煤层,煤层厚度4.0~7.0 m,平均5.97 m,煤的变质程度为贫瘦煤和贫煤。3 号煤层煤体结构以碎粒煤和糜棱煤为主,煤的坚固性系数f为0.1~0.5,煤层透气性系数为0.072 9~0.229 m2/(MPa2·d),煤层瓦斯含量为6.75~9.80 m3/t,煤层瓦斯压力达2.5 MPa,是典型碎软低渗高突煤层。2018 年,在陕西韩城桑树坪二号井北胶带大巷3309 工作面3 号煤层顶板实施了梳状定向长钻孔分段压裂抽采瓦斯工程试验。梳状钻孔主孔长为588 m,开了8 个分支钻孔,钻孔直径为98 mm,主孔距3 号煤层最大距离为5.27 m。在主孔按照4 段对整个梳状钻孔进行了分段水力压裂,钻孔轨迹和泵注压裂曲线如图7 所示。

图7 顶板梳状钻孔轨迹和分段压裂泵注参数曲线Fig.7 Drilling trajectory and pump injection parameters curve of staged fracturing in the floor comb borehole

压裂选用BYW65/400 型煤矿井下压裂泵组和ø73 mm 型分段压裂工具,整个钻孔累计压入液体量为2 012 m3,压裂最大泵注压力为8.74 MPa,采用全水分分析测得压裂影响半径最大值为39.6 m,最小值为20.3 m。钻孔分段压裂完毕后,监测73 d 钻孔抽采瓦斯纯量为480~2 776 m3/d,平均1 559 m3/d,百米钻孔瓦斯抽采量均值是同区域常规钻孔的4.8 倍。先后在韩城矿区王峰煤矿、桑树坪二号井和下峪口等煤矿的3 号煤层中进行分段水力压裂工程示范应用,均取得较好效果,形成了适合于韩城矿区碎软低渗高突煤层区域增透瓦斯高效抽采治理模式。

4)顶板定向长钻孔加砂分段压裂

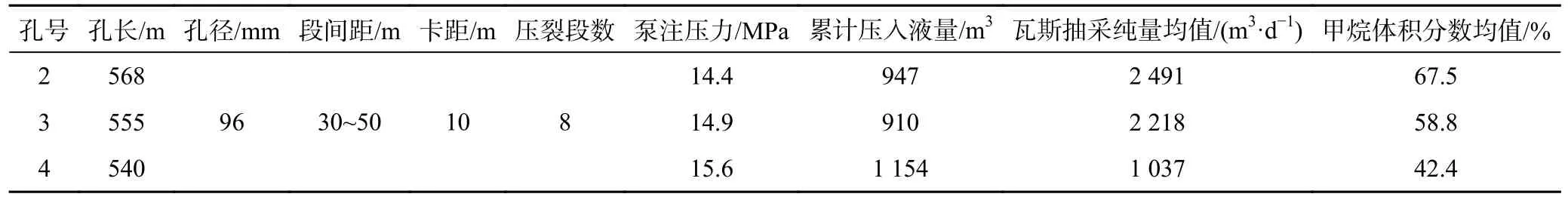

针对梳状钻孔开分支工艺复杂且效率低,清水压裂压裂缝易收缩、影响瓦斯抽采效果等不足,提出了碎软煤层顶板定向长钻孔加砂分段压裂工艺,即直接压裂煤层顶板以将煤层沟通,实现煤层瓦斯高效预抽。2020 年,在阳泉新景煤矿保安区三北轨道巷3 号煤层顶板实施2 个定向长钻孔并进行加砂分段压裂,预抽3 号煤层瓦斯。施工作业区煤层埋深458.9~558.2 m,煤层厚度2.1~2.7 m,煤体结构类型以碎粒煤、糜棱煤和碎裂煤为主,煤的坚固性系数(f值)为0.3~0.8,煤层瓦斯含量16.0 m3/t,煤层透气性系数为0.001 16 m2/(MPa2·d),钻孔瓦斯流量衰减系数0.597 d−1。压裂选用BYW(S)-30/1000 型加砂压裂泵组,采用ø89 mm 型双封单卡拖动式泵注分段压裂工具。2 个钻孔分段压裂施工参数和瓦斯抽采情况见表1,钻孔轨迹和分段压裂泵注参数如图8 所示。

图8 顶板定向长钻孔轨迹和加砂分段压裂泵注参数曲线Fig.8 Drilling trajectory and pump injection parameter curves of the staged fracturing with sand in roof directional long borehole

表1 煤矿顶板定向长钻孔加砂分段压裂施工参数与瓦斯抽采效果Table 1 Pump injection parameters of staged fracturing with sand and gas drainage in roof directional long-borehole

压裂前后综合探测获得钻孔加砂分段压裂影响半径为20~38 m,2 个钻孔100 d 抽采纯甲烷量均值分别为1 025 m3/d 和2 811 m3/d,顶板加砂分段压裂钻孔百米瓦斯抽采纯量是同区域顺煤层未压裂钻孔瓦斯抽采量的5.6~15.4 倍,取得了良好的应用效果。该技术可在我国碎软突出煤层瓦斯灾害区域防治或井下煤层气开发中推广应用。

3.2 硬煤层分段水力压裂瓦斯抽采技术

硬煤层煤体结构相对完整,煤体具有较高的抗拉、抗压和抗剪强度,外力作用下变形小,易于顺煤层钻进和钻后成孔,也有利于水力压裂封孔器座封,硬煤层压裂一般采用顺层长钻孔分段压裂增透抽采瓦斯,如图9所示。顺煤层裸眼压裂直接作用于煤层,煤层被压裂改造较充分,钻孔见煤率高,钻孔利用充分,有利于提高煤层瓦斯预抽效果。顺煤层裸眼分段压裂钻孔往往是后期瓦斯抽采钻孔,一般采用拖动式、由里向外分段压裂工艺。压裂泵注压力根据煤层埋藏深度和煤本身物理力学性质以及区域地应力情况等因素合理确定,确保煤层被压开并形成比较复杂的压裂缝网;每段压裂液注入量根据煤层厚度和预计压裂影响范围确定。

图9 硬煤顺煤层钻孔裸眼分段压裂Fig.9 Sketch map of staged fracturing of open hole in hard coal seam

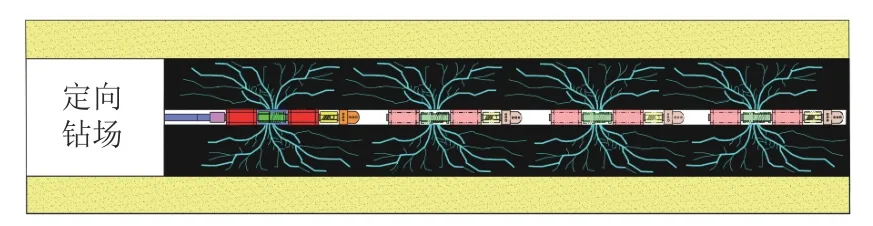

鄂尔多斯盆地西南缘黄陇煤田是我国14 个大型煤炭生产基地之一,为典型中生代侏罗纪低变质硬煤,煤的镜质体反射率为0.50%~0.75%,煤的坚固性系数(f值)一般在1.0~1.2,煤层瓦斯含量为0.08~6.88 m3/t。煤田内成煤后期因地下水作用煤层裂隙多被矿物充填,导致煤层渗透性下降,仅依靠顺层长钻孔抽采瓦斯不能有效满足煤层快速采掘推进的需要。2020 年,在彬长大佛寺煤矿40206 工作面4 号煤层,开展了井下顺煤层裸眼分段压裂增透抽采瓦斯工程应用示范。工作面煤层埋深520~596 m,煤层厚度4.9~18.3 m,平均11.6 m;煤层瓦斯压力0.65~0.70 MPa,瓦斯含量5.5~6.0 m3/t。在该工作面布置3 个顺煤层裸眼定向长钻孔,进行分段压裂增透抽采瓦斯。压裂选用BYW65/400型压裂泵组和ø89 mm 型分段压裂工具,分段压裂钻孔的施工参数和瓦斯抽采情况见表2,3 个分段压裂定向长钻孔平面布置及典型段泵注压力和排量曲线如图10所示。

图10 硬煤顺层分段压裂钻孔轨迹和分段压裂泵注参数曲线Fig.10 Drilling trajectory and pump injection parameters of staged fracturing in hard coal seam long hole

表2 40206 工作面顺煤层钻孔裸眼分段压裂施工参数与瓦斯抽采效果Table 2 Parameters of staged fracturing and gas drainage of coal seam open borehole at 40206 working face

钻孔压裂前采用瞬变电磁(TEM)在钻孔内进行探测,获得分段水力压裂影响范围为30~40 m,3 个钻孔压裂后瓦斯抽采纯量均值为1 037~2 491 m3/d,百米瓦斯抽采纯量是同区域未压裂钻孔的4.9~11.0 倍。结果表明,顺煤层分段压裂措施在硬煤层中能够实现区域增透瓦斯高效抽采。该技术先后在陕西黄陵矿区和彬长矿区开展工程应用,探索形成了适合于黄陇煤田的硬煤层顺层裸眼长钻孔分段水力压裂增透高效抽采瓦斯技术模式,该模式可在西北中生代低变质高瓦斯硬煤层中推广应用。

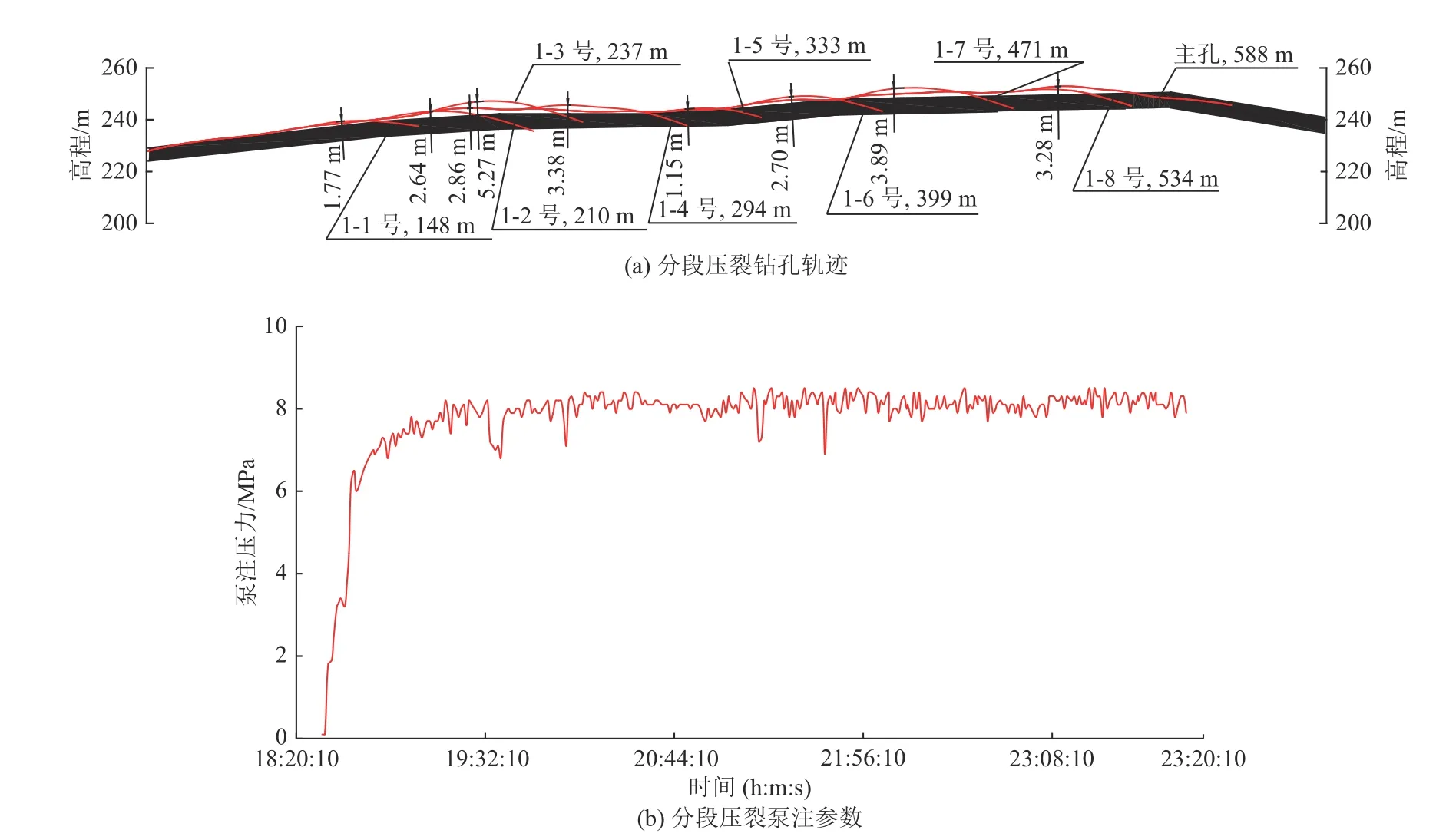

4 坚硬顶板定向长钻孔分段压裂强矿压灾害防治技术

坚硬顶板是指在煤层上方赋存有岩石强度大、裂隙不发育、分层厚度大和整体性好的岩层。煤炭开采过程中坚硬顶板难以及时垮落,在采空区上方形成大面积悬顶,易引起工作面底鼓、片帮、压架乃至诱发煤与瓦斯突出或冲击地压等地质灾害[46-48]。据不完全统计,我国坚硬顶板赋存煤层占到30%以上[49],其严重威胁了高产高效矿井的安全生产。针对坚硬顶板引起强矿压等地质灾害问题,利用定向长钻孔分段压裂顶板坚硬岩层,产生的压裂裂缝形成力学弱面,注入的高压水进一步浸润弱化岩石,使岩层整体强度降低,从而达到区域弱化坚硬顶板岩层、改变岩层破断规律、防治强矿压灾害目的。基本施工流程是,采用定向钻机在工作面巷道向煤层顶板坚硬岩层中实施定向长钻孔,钻孔施工完毕后下入双封单卡拖动式分段压裂工具,由里向外对岩孔进行逐段压裂。定向长钻孔分段水力压裂坚硬顶板治理强矿压模式如图11 所示。

图11 坚硬顶板定向长钻孔分段水力压裂Fig.11 Schematic diagram of staged hydraulic fracturing of hard roof in directional long-borehole

神东某矿某工作面开采4−2煤层,煤层埋深370~475 m,煤层厚度3.8~7.3 m,平均厚度6.05 m。距煤层顶12 m 发育1 层平均厚度为22 m 的细粒砂岩,岩石抗压强度达60 MPa 以上,煤层开采后该层岩石难以垮落导致大面积悬顶,引起强矿压,导致工作面底鼓(最大底鼓量达 1.5 m)、片帮严重,曾多次出现液压支架被压死、爆缸等动力灾害现象。采用顶板定向长钻孔分段水力压裂技术对该工作面上覆细粒砂岩层进行压裂改造,每个钻场均匀布置3 个压裂钻孔,钻孔长度为330~600 m。根据钻孔长度设计压裂段数,单孔压裂6~12 段。压裂选用BRW800 型压裂泵组和ø73 mm型动管柱分段压裂工具,每段压入水量约50 m3,泵注最高压力30.5 MPa,最低压力12.4 MPa,最大压降12.9 MPa。分段水力压裂泵注压力曲线如图12 所示。压裂完成后,采用TEM 物探仪器探得钻孔压裂影响半径约为35 m。根据工作面煤炭回采期间液压支架监测数据的统计分析结果,压裂区顶板来压步距、动载系数和最高压力值较未压裂区分别下降18.9%~70.6%、5.8%~7.9%、13.7%~19.4%,保障了工作面安全高效回采。

图12 坚硬顶板定向长钻孔分段压裂钻孔轨迹和分段压裂泵注参数曲线Fig.12 Drilling trajectory and pump injection parameter curves of staged fracturing in hard-roof directional long-borehole

目前定向长钻孔分段水力压裂技术已在陕西、内蒙古、山东和山西等省的典型煤矿区10 多对矿井中完成了1 000 余个定向长钻孔的压裂工程,成功掩护了30 余个工作面煤炭资源的安全高效回采。在工程实践应用中,形成了坚硬顶板强矿压定向长钻孔分段压裂治理模式。该模式可在煤层顶板坚硬岩层较发育或遗留煤柱引起强矿压的矿井中推广应用。

5 煤矿井下分段水力压裂技术发展趋势

我国煤炭资源赋存丰富,在未来相当长一段时间内煤炭仍将作为主体能源。我国煤炭每年以20 m 的开采速度向深部延伸,随着开采深度增加,开采地质条件变得更加复杂,煤层瓦斯、冲击地压等灾害防治形势也将变得日趋严峻。煤矿智能化已是煤炭工业高质量发展的核心技术[50],随着煤矿智能化建设的推进,煤矿各种装备将逐步实现远程控制。2020 年国家八部委联合印发《关于加快煤矿智能化发展的指导意见》,文中明确要求对瓦斯、冲击地压等灾害威胁矿井优先发展智能化技术与装备,提高瓦斯、冲击地压等灾害的防治效果。水力压裂技术作为煤矿瓦斯和冲击地压灾害防治的重要手段,煤矿井下水力压裂技术与装备智能化发展是必然趋势。

5.1 煤矿井下水力压裂装备发展需求

1) 井下大排量高压力智能化压裂泵组

压裂泵是煤岩层压裂改造的硬件保障,对水力压裂成败起着关键性作用。地面压裂泵功率已从223.8 kW(300 HP)发展到4 476 kW(6 000 HP),工作压力从70 MPa 发展到140 MPa,输出排量从0.8 m3/min发展到4.0 m3/min 以上[51]。从地面煤层气井压裂成功经验来看,压裂泵组排量一般要达到6 m3/min 以上才能取得比较好产气效果[52-53]。与之相比,目前井下压裂泵组在能力和工程应用实践中存在一定的差距。另外,煤矿井下分段水力压裂施工作业,在坐封、起裂、压裂和卸压等不同阶段,泵注流量和泵注压力存在阶段差异和实时突变特点,依靠人工观察和手动操作难以满足实时调控要求,调控不及时也易导致压裂工程效果不佳、安全事故发生。为了更好提高煤矿井下煤岩层水力压裂改造效果,保障煤矿井下水力压裂施工作业安全,煤矿井下压裂泵组研制的主要发展方向是:在能力上,井下压裂泵组的排量、压力、携砂能力还需要进一步提升:泵组排量2~3 m3/min、压力70~100 MPa、携砂比20%以上,以满足煤矿井下压裂预期效果不断改进和提升的需要;在性能上,压裂泵组要向远程智能操控、自动无极精准调控方向发展,压裂施工作业过程要实现泵注流量智能监测、泵注压力实时跟踪、压力流量匹配及时分析、风险故障智能预警和远程智能自动调控等功能,以保障煤矿井下压裂改造效果和安全高效施工作业;在体积上,井下压裂泵组要向小型化方向发展,结构更加紧凑、体积更小、质量更轻,以便压裂泵组在煤矿井下搬运、安装和使用。

2) 井下长钻孔裸眼分段压裂智能工具串

分段压裂工具是长钻孔实现体积压裂区域改造的关键装备之一,压裂成败和效果好坏均与压裂工具有着密切关系。在石油、天然气行业针对不同完井条件、地质条件已经形成了比较成熟的封隔器滑套分段压裂、水力喷砂分段压裂和裸眼封隔器分段压裂等技术及配套工具[54-55]。煤矿要针对自身条件和实际地质问题,借鉴油气行业分段压裂工具开发的成功经验,研发适合于煤矿井下的分段压裂工具。井下工具串研发需要从如下4 个方面攻关:一是研制具有高强度、高韧性、耐高压油管,耐压能力要达到100 MPa 以上,满足超长钻孔(大于1 000 m)大排量、高压力分段压裂输送压裂液的需要,提高长钻孔分段压裂施工作业能力;二是研发高强度、大变形、抗疲劳封隔器,满足煤层、砂质泥岩或强度较低砂岩裸眼分段压裂的需要,减少孔内事故,提高压裂施工效率;三是研发具有孔内压力监测和远程控制的智能压裂截流器,以便准确了解孔内状况、及时调控,提高分段压裂施工作业效果;四是井下分段压裂工具要具备高清可视化及自动解堵功能,以便压裂工具串在输送过程中能及时观察到煤岩孔壁情况,确定封隔器最佳座封位置,出现砂堵时能启动解堵功能,防止砂堵事故发生。

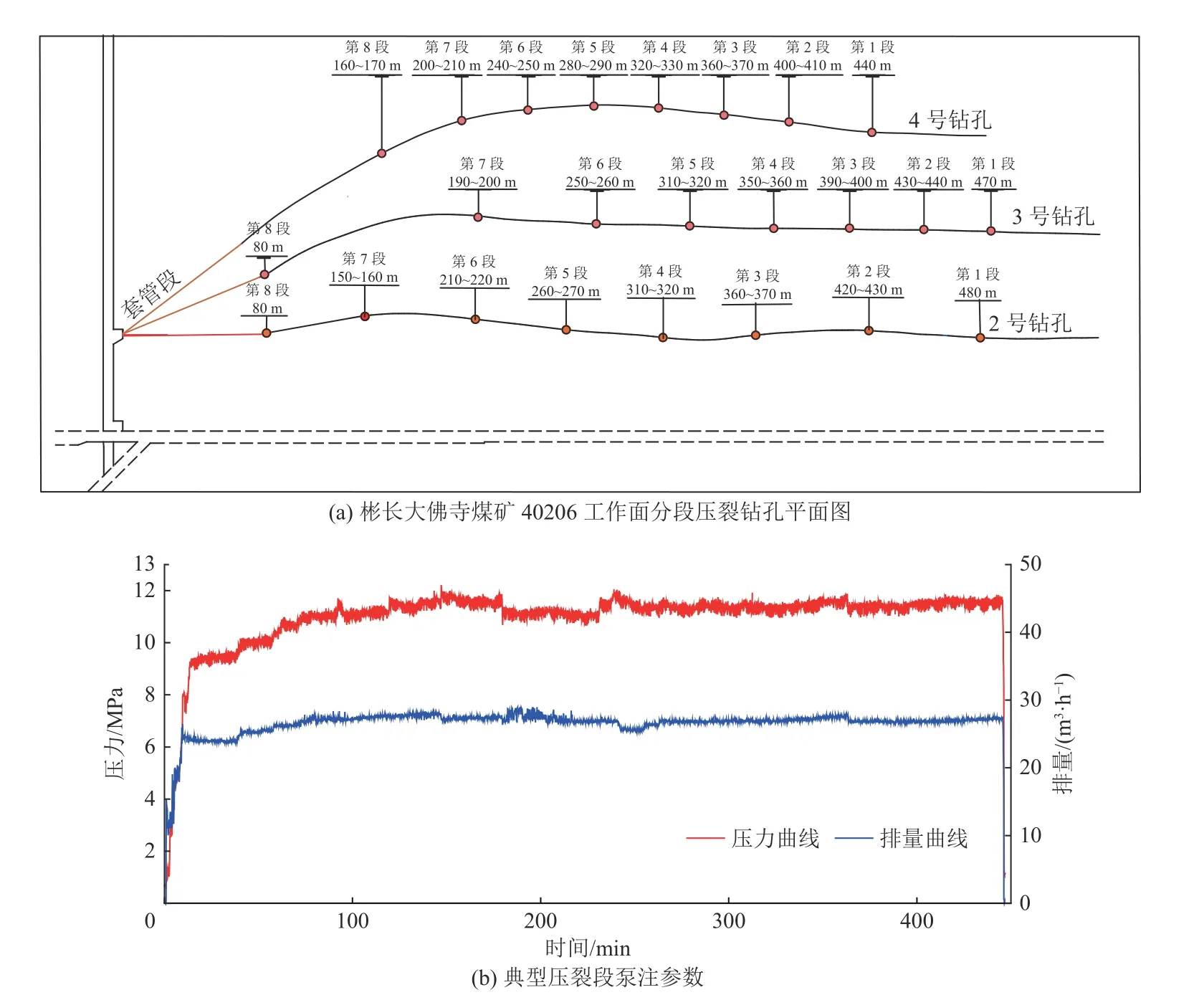

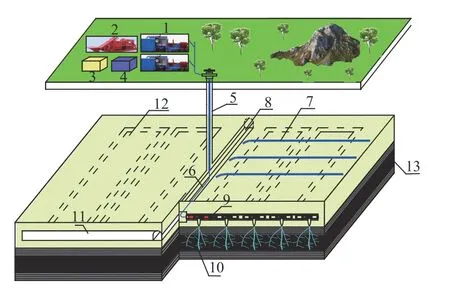

5.2 井−地联合分段水力压裂技术

碎软煤层顶板水平井地面分段压裂实现了单井日产气量超万立方米,而碎软煤层顶板长钻孔煤矿井下分段压裂单孔日抽采量仅两千立方米左右,造成地面和井下压裂效果差异的原因主要是井下压裂泵组能力和施工条件。为了更好地提高煤矿井下瓦斯、矿压等地质灾害区域治理效果,井−地联合分段水力压裂是煤矿井下压裂技术的发展趋势。井−地联合分段水力压裂(图13)就是利用地面大排量、高压力、携砂压裂泵组,通过垂直井将大排量、高压力的携砂液引入到煤矿井下,对井下施工的批量煤岩定向长钻孔进行分段水力压裂,形成适合于煤矿井下“井工厂”压裂改造作业新模式[56]。

图13 井−地联合分段水力压裂模式Fig.13 Schematic diagram of staged hydraulic fracturing mode in Surface and underground combination

井−地联合分段水力压裂是一种新的煤矿井下压裂作业模式,要从地面压裂泵组装备的选择及部署、井−地联通井的施工、压裂高压管线布置、井下煤岩层定向长钻孔的钻进和固孔、孔内分段压裂工具及施工作业等方面进行相应的研究。需要着重研究解决如下几个主要关键技术难题:一是研究煤矿井下批量平行长钻孔大规模分段压裂裂缝扩展机理以及区域改造压裂的预期效应,以指导井−地联合分段压裂设计及施工作业;二是地面垂直井与井下压裂施工作业区巷道的精准对接技术,解决大垂深对接井套管设计和固井技术;三是煤矿井下近水平大直径定向长钻孔下套管与固孔及固孔效果检测技术;四是井下水平定向长钻孔套管内分段射孔、分段压裂工艺技术,保障长钻孔均匀压裂效果;五是井−地联合大排量高压力携砂分段压裂远程智能操控施工作业以及通信保障技术。

井−地联合分段水力压裂模式采用大排量、高压力的地面携砂压裂泵组,在地面对井下批量钻孔实施分段压裂,煤岩钻孔压裂影响范围将会进一步增大,压裂改造效果及作业安全性将会进一步提升,压裂施工成本也将会进一步降低,为煤矿瓦斯、矿压等地质灾害区域防治等提供了新的技术思路。

6 结 论

a.“十三五”以来围绕我国煤矿瓦斯、矿压等地质灾害区域治理的实际需求,借鉴地面水平井分段压裂技术的成功经验,提出了适合于煤矿井下煤岩层定向长钻孔裸眼分段水力压裂的技术思路,并开发了适合于不动管柱裸眼分段压裂和定向长钻孔裸眼拖动式分段压裂2 种工艺技术。井下分段压裂技术提出以及成功推广应用,推动煤矿井下以穿层钻孔和顺层短钻孔整体压裂为主压裂增透方式向以定向长钻孔分段压裂区域增透模式的转变,实现了煤矿井下长钻孔区域均匀精准压裂改造。

b.成功研发了ø73 mm 型和ø89 mm 型2 种规格的煤矿井下裸眼定向长钻孔分段压裂工具,工具耐压能力整体达到70 MPa 以上,满足直径89~133 mm定向长钻孔分段压裂的需要。定向长钻孔裸眼分段压裂工程的钻孔深度达到了800 m,单孔压裂段数达到了17 段。针对常规压裂泵组不具备大量携砂压裂的难题,设计并研制了BYW(S)-30/1000 型低压端加砂压裂泵组和高压端混砂加砂压裂装置,BYW(S)-30/1000 型低压端加砂压裂泵组的研制,高压端混砂加砂压裂装置的研制解决了BYW 型和BRW 型常规压裂泵组不能大量加砂压裂的难题。

c.建立了碎软煤层围岩梳状定向长钻孔分段压裂、碎软煤层顶板定向长钻孔分段压裂、硬煤顺层定向长钻孔分段压裂高效抽采区域瓦斯和坚硬顶板定向长钻孔分段水力压裂区域弱化治理强矿压灾害技术模式。碎软煤层定向长钻孔分段压裂钻孔长度突破了600 m,分段数达到10 段,百米钻孔瓦斯抽采量是常规的3.53~15.4 倍;硬煤顺层定向长钻孔分段压裂钻孔长度也达到了600 m,单孔压裂段数达到了8 段,百米钻孔瓦斯抽采量是常规法的4.9~11.0 倍。坚硬顶板强矿压定向钻孔分段压裂区域治理钻孔长度突破了800 m,治理后工作面煤炭回采期间顶板来压步距、动载系数和最高压力值较未压裂区分别下降18.9%~70.6%、5.8%~7.9%、13.7%~19.4%,有效治理了工作面强矿压灾害。

d.根据我国煤矿智能化发展需求,分析了煤矿井下分段水力压裂技术及装备在工程实践应用中将面临的主要问题,从提高井下分段水力压裂装备能力、智能远程精确调控、井下安全操控性能和改善井下水力压裂规模及压裂效果等方面,提出了煤矿井下大排量、高压力智能压裂泵组、井下长钻孔裸眼分段压裂智能工具等装备与煤矿井−地联合分段水力压裂技术的研发方向。