深度醚化单元甲醇回收工艺优化

林东浩

(中化环境科技工程有限公司,辽宁 沈阳 110000)

1 研究背景

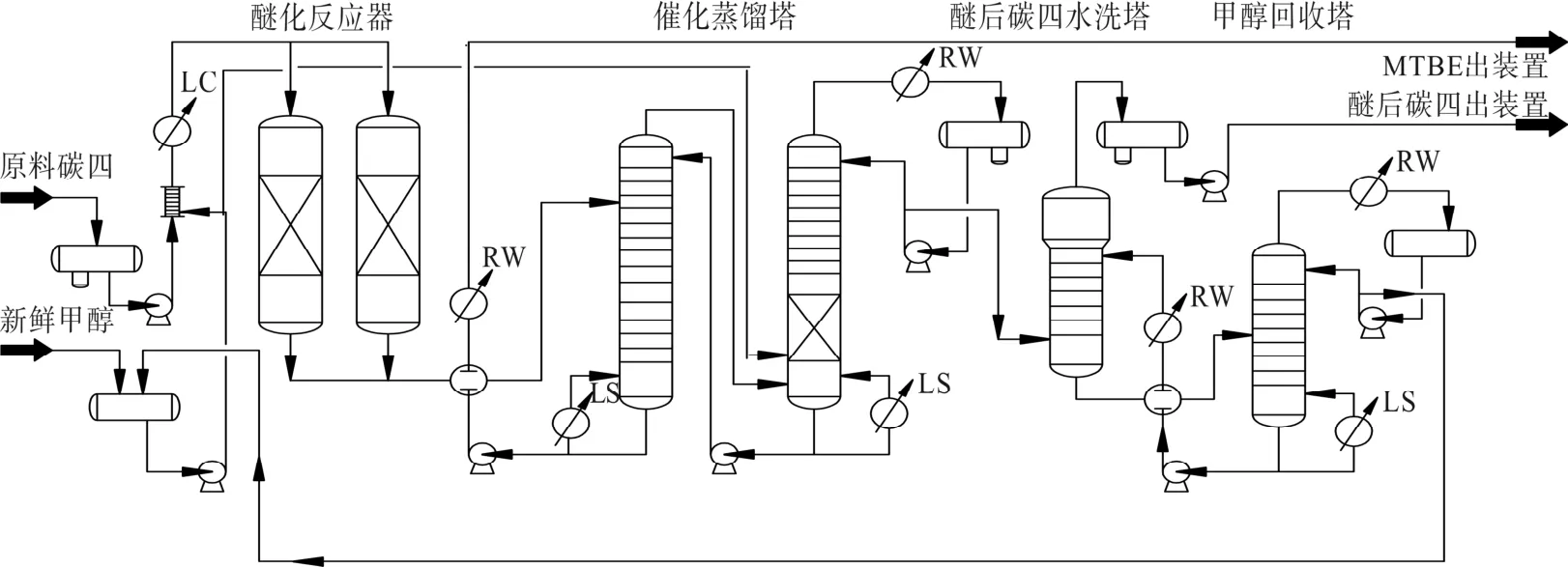

甲基叔丁基醚(MTBE)主要当作调和组分用于生产高辛烷值汽油[1],有力助推我国实现汽油无铅化,在汽油质量升级等方面体现了积极作用[2]。工业上利用常规碳四醚技术,以混合碳四为原料,在强酸性阳离子树脂催化剂的作用,使甲醇与混合碳四中的异丁烯组分进行醚化反应生成MTBE[3]。甲醇与混合碳四中异丁烯组分在催化作用下,异丁烯组分首先发生质子化反应,即在异丁烯的叔碳位形成正碳离子,该正碳离子反应活性较高,而反应进料中的甲醇分子极性较大,容易与异丁烯形成的正碳离子进行加成反应,并生成MTBE。工业上碳四醚化生产MTBE 的工艺流程图如图1 所示。

图1 常规碳四醚化装置工艺流程简图

当甲醇与异丁烯组分的摩尔组成比值大于或等于1 时,上述加成反应的初始反应速度不受反应进料中甲醇的初始浓度影响,而是由异丁烯的质子化反应速度所决定,异丁烯的质子化反应速度越快,上述加成反应的初始反应速度越快,对MTBE 的生成有利。当甲醇与异丁烯组分的摩尔组成比值小于1 时,上述加成反应的初始反应速度不受异丁烯初始浓度的影响,而是由反应进料中甲醇的初始浓度所决定,反应进料中甲醇浓度越低, 上述加成反应的初始反应速度越慢,MTBE 生成较困难,同时容易生成各种不同的副产物[4]。为了确保工业生产中异丁烯的转化率及合理的反应速率,要求反应进料中甲醇与异丁烯组分的摩尔组成比值大于1,一般为1.05~1.10 左右,未反应的过量甲醇需通过水洗实现与醚后碳四的分离,洗涤水通过精馏实现甲醇与水分离,回收的甲醇返回醚化反应部分进一步反应。常规碳四醚化装置原料碳四中异丁烯质量分数大约10%~40%,甲醇回收塔基本常压操作,甲醇回收塔塔顶的回收甲醇全部作为本装置原料甲醇使用,不涉及到回收甲醇的储存、运输等问题[5]。丁烯氧化脱氢制丁二烯项目所用的原料一般为市场上采购的混合碳四,这些混合碳四异丁烯含量很低,且含少量甲醇(通常异丁烯1%~5%左右、甲醇1%~5%左右),需利用深度醚化技术将原料碳四中少量异丁烯及甲醇去除[6]。当原料碳四携带的甲醇量超高醚化反应所需甲醇时,深度醚化单元工艺回收甲醇量过大,进而涉及到回收甲醇的储运及销售问题。如果深度醚化单元工艺过程与常规碳四醚化装置完全相同,则其甲醇回收塔顶回收甲醇含5%~10%左右的碳四,其饱和蒸气压高,传统的内浮顶储罐及槽车不满足其储运要求,需采用压力储罐储存,进而提高储运设施的建设成本及生产操作成本,而且回收甲醇不满足甲醇产品质量要求,不利于销售。

2 研究过程与讨论

PRO/II 流程模拟软件是进行流程模拟分析的常用工具[7]。本文以PRO/II 软件为流程模拟工具,先按照图1 所示流程进行模拟计算,并与实际生产装置标定数据进行比对,以验证流程模拟计算的准确性,然后对工艺流程进行优化并模拟计算,进而提出合适的甲醇回收工艺。

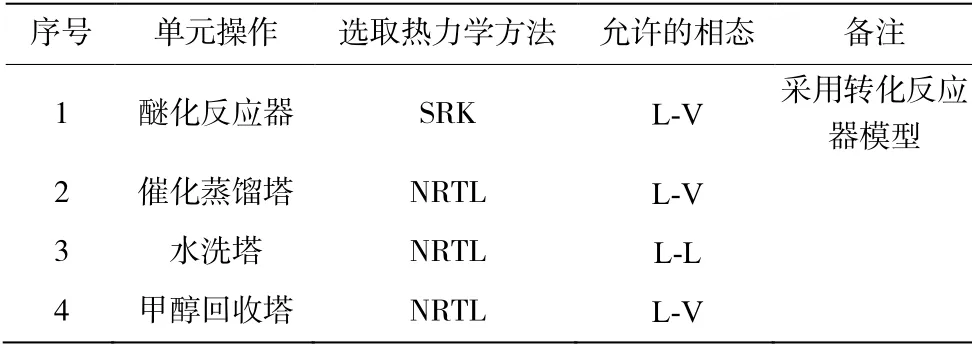

选择合适的热力学方法是确保流程模拟计算准确的基础[8]。PRO/II 提供的热力学方法主要分成4 类[9]:经验关联式方法、状态方程法、液相活度系数法、专有数据包。经验关联式法主要包括CS方程、GS 方程、BK10 方程等,状态方程法主要包括SRK、PR 等,液相活度系数法主要包括WILSON、NRTL 等,专有数据包主要有 GLYCOL、SOUR WATER 等,不同热力学方法适用范围不同。本文建立常规碳四醚化装置各单元操作所选的热力学方法如表1 所示。

表1 常规碳四醚化装置热力学方法

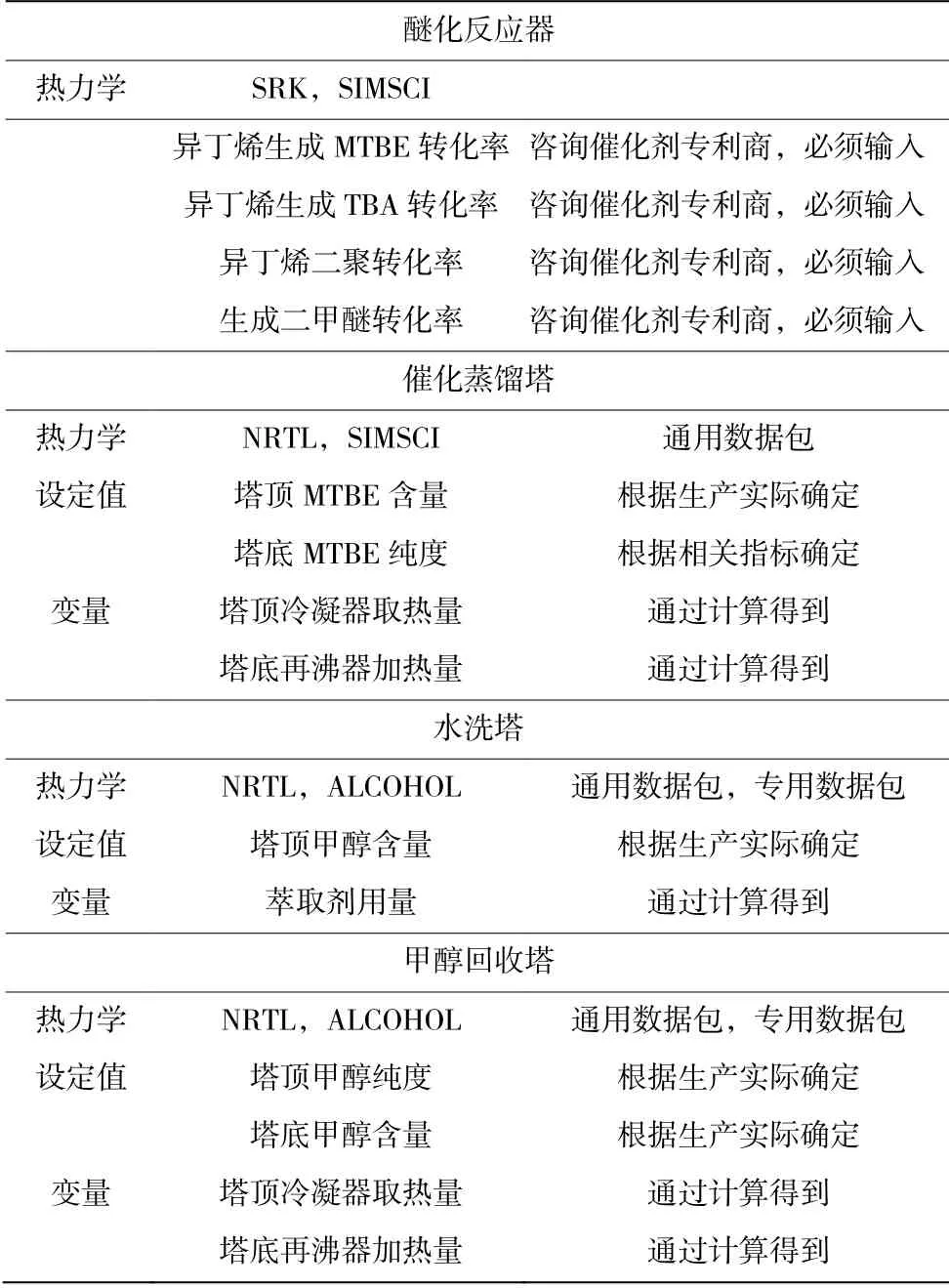

常规碳四醚化装置各单元操作流程模拟建模,除了确定热力学方法,还需对表2 中主要工艺参数和工艺变量进行设置。

表2 常规碳四醚化装置流程模拟建模工艺参数或工艺变量设置

循环物流的存在增加了流程模拟收敛难度[10]。PRO/II 进行流程模拟一般采用序贯模块法。采用序贯模块法时,需确定单元操作和物流计算的先后次序(称为计算顺序)。PRO/II 有多种方法来确定计算顺序,主要包括最少撕裂流循环股数法、考虑每个单元操作添加到模拟流程中的先后顺序法、用户明确定义法。第一种方法最常用,这种方法由软件自动确定计算顺序,用户不需要高深的理论或经验来确定计算顺序。第二种方法需要用户在添加单元操作的先后顺序时具备较高的经验水平,应用不是很普遍。第三种方法适用于对循环物流设置了控制器的情况,当流程中的循环物流有控制器时,必须要选用用户明确定义法来确定计算顺序。一般说来,当所模拟的流程中有循环物流时,选用最少撕裂流循环股数法来确定计算顺序会存在一定的问题,但采取一定的措施可规避其缺点,最主要的措施是给循环物流赋初值[11]。常规碳四醚化装置流程存在循环物流,在本论文研究中,确定计算顺序的方法选用最少撕裂流循环股数法。

精馏塔的收敛算法、初值产生方法均对精馏塔的收敛产生重大影响[12]。常规碳四醚化装置全流程建模,在本论文研究中,精馏塔收敛参数设置如表3 所示。

表3 精馏塔收敛参数设置

上述热力学方法选取、参数设定、计算顺序设定、精馏塔收敛设置等相关流程模拟参数确定之后,按照图1 所示常规碳四醚化装置流程在PRO/II 环境下进行建模,并进行流程模拟运算分析。回收甲醇组分模拟计算值与实际生产装置标定数据进行比对,结果如表4 所示。通过对比发现,模拟值与实际生产标定值基本吻合,由此可见采用本文所述方法进行流程模拟优化分析是合理可行的。

表4 常规碳四醚化装置回收甲醇组分模拟计算值与标定值对比

对常规碳四醚化装置流程模拟模型进行优化分析。计算表明,如果将常规甲醇回收塔操作压力提高,并且增加侧线用于采出回收甲醇,则可以显著降低回收甲醇中碳四含量。模拟计算结果表明,甲醇回收塔操作压力提高至0.3~0.5 MPa 左右,塔顶馏出物流为碳四(含少量甲醇),距塔顶0~5 层塔盘处侧线采出液相物流,则回收的粗甲醇含水10%~20%左右,基本不含碳四。为了避免造成原料碳四中其他组分的损失,同时进一步去除碳四中的甲醇,加压操作之后甲醇回收塔塔顶馏出碳四返回水洗塔进料。

在上述流程模拟模型基础上,进一步修改模型,在原有模型基础上增加甲醇精制塔,进一步考察精制后回收甲醇组分(在建模过程中,甲醇精制塔的热力学方法选择NRTL,允许的相态为L-V)。按照修改后的工艺流程进行模拟计算分析发现,加压操作之后甲醇回收塔侧线采出的粗甲醇进入甲醇精制塔进一步处理,利用常规精馏原理,实现甲醇与水的分离,塔顶得到精制甲醇,精制甲醇作为装置醚化反应用原料,多余的精制甲醇送储运系统并销售,塔底得到的精制水作为水洗塔的洗涤水,可以循环使用。

对常规碳四醚化装置流程模拟模型进行两步优化分析,发现优化后的工艺流程与常规碳四醚化装置相比,回收甲醇质量显著提高,对比数据见表5。

表5 优化前后回收甲醇组分对比

3 结 论

本文利用PRO/II 软件进行流程模拟分析实现了对丁烯氧化脱氢制丁二烯技术中深度醚化单元的甲醇回收工艺优化,进而实现了对丁烯氧化脱氢制丁二烯技术的优化[13],体现了PRO/II 软件是开展流程模拟优化分析的有效工具。

通过流程模拟优化,实现了甲醇回收工艺的优化。对比优化前后回收甲醇的组成可以看出,优化之后的甲醇中碳四含量显著降低,进而降低其饱和蒸起压,从而可以采用目前传统的内浮顶罐储存及槽车运输,有效解决了丁烯氧化脱氢制丁二烯项目深度醚化装置回收甲醇的储存、运输、销售等问题。通过流程模拟优化之后提出的甲醇回收工艺流程如图2 所示。

图2 优化之后的深度醚化单元工艺流程简图