双碳背景下煤矿热源低碳技术路径的实现

白延斌,霍海红,杨立中,吕向阳,张晓南

(1.中国科学技术大学 火灾科学国家重点实验室,安徽 合肥 230026;2.北京中矿赛力贝特节能科技有限公司,北京 100083)

0 引 言

煤炭是我国的主体能源和重要原料,从1949年至今累计生产煤量达960 亿吨以上,为国家经济发展提供了70%以上的能源,支撑国内生产总值年均增长9%以上[1]。作为世界上最大的发展中国家,我国积极做出“30·60”双碳目标承诺。由于我国以煤为主的能源禀赋现状,在保障能源安全的基础上,降低煤炭消费总量及其消费过程中的碳排放强度是实现“双碳”目标的必然选择[2-3]。

在煤矿生产运营中,供热、制冷、井口防冻和全年洗浴负荷巨大,自建的小规模燃煤锅炉房造成二氧化碳排放问题相当严重,因此矿井急需寻求低碳环保的供热技术路径,从而彻底解决自身面临的环保压力并承担起企业的社会责任。暖通空调行业在为煤炭企业服务过程中,始终需要将绿色生产、节能提效、清洁利用、生态环保理念贯穿始终,将暖通空调工业发展为安全高效、清洁低碳的先进产业。

文献[4-6]对比分析了煤炭行业热源选择与可再生能源利用,得出余热资源利用是未来煤矿供热热源选择的主导方向。杜春涛针对矿井回风喷淋换热器气液两相流进行了仿真与实验研究[7],鲍玲玲对矿井回风热能回收热湿传递进行了研究[8],张培鹏针对煤矿热回收系统的经济性进行了对比分析,认为煤矿热回收系统为矿井节省了经济支出[9]。苏伟介绍了口孜东矿关于喷淋换热系统的设计流程及其系统组成方式[10]。吕向阳等基于低温热管换热技术,研发了回收矿井回风余热资源的换热装置,并应用在阳煤集团一矿吴家掌风井[11]。文献[12-14]在回风余热利用系统中申请了热管工艺、热管装置、热管系统及热管控制系统等专用热管专利。

利用矿井余热资源的方式较多,多偏重某种技术在某矿的实际应用或单纯热质交换机理的分析。但对整体煤炭行业热源的发展过程与不同技术的对比分析较少,本文结合某矿井实际热源的改造,提出低碳技术实现路线。

1 传统锅炉建设

1.1 建设内容

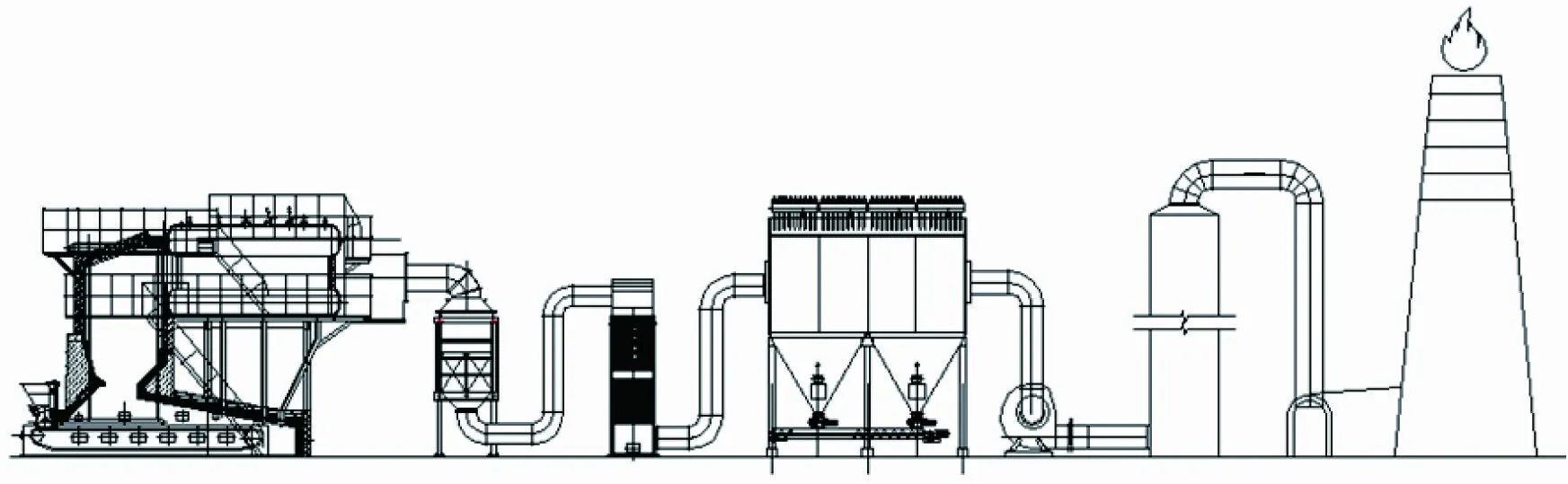

相关政策规定,若要新建锅炉房作为对现有热源改造,则必须建设20 t/h以上的锅炉房,部分地区则需要建设35 t/h及以上的锅炉房才可以获得批复文件。新建锅炉房还需要配套建设水处理系统、换热系统、除尘系统、脱硫系统及脱硝系统等。所以锅炉系统建设内容众多、系统复杂、周期较长。典型锅炉工艺流程图如图1所示。

图 1 燃煤锅炉工艺流程图Fig.1 Process flow chart of coal-fired boiler

1.2 运营弊端

根据国家及地方相关政府文件,除必要保留以外,地级及以上城市建成区基本淘汰10 t/h及以下的燃煤锅炉,禁止新建20 t/h以下的燃煤锅炉。燃煤锅炉热效率低,不满足节能减排,建设资源节约型社会的要求,且燃煤锅炉在使用过程中排放大量的烟尘、二氧化硫等污染物质,是形成大气中PM2.5的重要成分,也是雾霾天气的重要诱因。

燃煤锅炉属于国家及地方政府明令禁止建设及限期拆除范围内。若国家环保政策标准提高,需继续提高锅炉的建设吨位来满足要求。锅炉是否能够获得审批并通过建设备案存在很大的政策风险,同时即使获得批准将来依然存在停用的风险。

现有锅炉房建筑体积规模以及烟囱均不满足要求,若新建燃煤锅炉房,则需要重新改扩建,使得投资费用昂贵。并且,燃煤锅炉在非采暖季处于低负荷运行,效率偏低,将造成设备浪费,投资、运行费用高。基于燃煤锅炉的上述问题,部分矿井在选择热源时考虑用燃气锅炉来替代,然而选择燃气锅炉首要面临的问题是气源问题,在偏远矿区天然气一直无法充足供应,再者运行费用的昂贵使得企业望而止步。

1.3 运营成本与碳排放

按照液化天然气(LNG)5元/Nm3,管道天然气4元/Nm3,煤炭600元/t,天然气的碳排放系数2.165,燃煤的碳排放系数2.660计算,将不同燃料每生产1吨蒸汽(700 kW/h)的锅炉的运行成本与碳排放量列于表1。

表1 不同燃料锅炉小时燃料成本与碳排放核算Tab.1 Hourly fuel cost and carbon emission accountingof boilers with different fuels

从表1可以看出,单位蒸吨(700 kW/h)使用天然气的碳排放量为162 kg,使用燃煤的碳排放量为333 kg。按照1个采暖季120 d计算,单位蒸吨锅炉碳排放量为575 t,1台20 t/h的燃煤锅炉1个采暖季的碳排放量约为11 508 t。因此继续使用燃料锅炉始终解决不了碳排放问题,也是碳中和背景下不再提倡的热源选择方式。

2 热泵系统余热回收

2.1 余热资源

煤炭在生产过程中产生巨大的余热资源,主要包含矿井回风(乏风)和矿井排水。回风是一种潜力巨大且清洁的余热资源,温度全年维持在20 ℃左右,可结合热泵技术充分利用。矿井实际运行中回风排风量大,温湿度相对较高,因此在冬季供热季节充分合理地利用该部分余热资源,可以较好地满足实际用热需求。利用换热装置高效回收回风流中的热量,回风流与换热介质进行热量传递,通过换热器将回风流中的热量进行置换利用,之后将热量输送至热泵主机进行二次提温后供热。

矿井回风是一种稳定的余热资源,结合不同余热利用技术综合回收余热资源,可带来丰厚的回报。将煤矿回风中低温(16~20 ℃)热能加以利用,为煤矿或周围用户提供高温(45~55 ℃)热能,可获得节能和减排的双向收益[15-16]。

2.2 热泵系统特性

热泵作为矿井回风余热回收的主要方式之一,其具有高效节能的优点,每投入1 kW·h, 可以产生相当于4 kW·h的热量, 与直接用电热方法相比, 节约了75% 的用电量; 与传统的燃煤、燃油锅炉相比, 节约了50%~ 65% 的能耗, 极大地降低了运行成本。用回风喷淋换热制取的热水和温水一年四季温度相对稳定,其波动的范围远远小于空气的变动,是很好的热泵热源和空调冷源。另外,由于换热后水温度较恒定,使得热泵机组运行更稳定可靠,也保证了系统的高效性和经济性,不存在空气源热泵的冬季除霜等难点问题。

1) 优点:绿色环保。热泵系统使用的能源为电能和大量环境低温热能, 从根本上杜绝了烟气及污染物的排放。供热时省去了燃煤、燃气、燃油等锅炉房系统,没有燃烧过程,避免了排烟污染;供冷时省去了冷却水塔,避免了冷却塔的噪声及霉菌污染,不产生任何废渣、废水、废气和烟尘。另外,一机多用。一套设备不仅能提供生活热水,又能供热制冷,简化了设备及工程量。

2) 缺点:热泵回风余热结合回风扩散塔设置取热系统,取热系统一般为喷淋换热系统或直接蒸发式取热系统。

利用喷淋式系统必须在回风扩散塔搭建喷淋换热设备,喷淋换热设备的大小受到回风扩散塔的影响,对喷淋换热效率造成一定程度的影响。喷淋换热适用于高温型矿井,水温在50~55 ℃运行时为最佳工况,系统无法提供60 ℃以上的高温水。需要改造现有供热管网及末端用热设备才能达到最佳效果。对于热负荷比较大的矿井,由于受到风量与水量热交换效率的限制,喷淋换热无法保证整个矿区最大热负荷需求。喷淋换热系统存在堵塞问题,需要定期维护。

利用直接蒸发式系统相当于把空气源热泵机组的蒸发器单独拆出建设在矿井回风口,相对于集中式水源热泵机组其能效大幅度降低。搭建该系统需要结合扩散塔布置蒸发器,系统设计不合理会产生一定阻力。一般系统设计只考虑供热,没有协同设计制冷,且制热运行时能效普遍低于2.5。同时系统相对喷淋式-水源热泵系统投资较高。冬季频繁的融霜、除霜使系统的极端工况供热量无法保证,在能效降低的同时不能满足极端负荷的使用要求。

2.3 热泵系统实践

大柳塔矿隶属于中国神华集团能源股份有限公司神东煤炭分公司,位于陕西省榆林市神木县境内。年平均气温5 ℃,极端最低气温-28.1 ℃,极端最高气温38.9 ℃。大柳塔矿白家渠风井区距矿区工业广场约20 km,井区设有回风井、进风井各一座。回风井实测回风量778 080 m3/h,冬季回风温度15.75~19.44 ℃,回风湿度90%;进风井设计进风量420 012 m3/h。原有系统设计井口防冻采用3台8 t的燃煤热风炉供热,年耗煤3 600 t,年碳排量9 576 t[17-18]。

原有系统高能耗高污染问题一直困扰着使用方,因此在2014—2015年期间改建为喷淋换热热泵系统,替代原有3台8 t燃煤热风炉系统,通过节省煤炭资源,减少污染物排放,降低运行费用,达到节能减排的目的,并回收了矿井回风的余热资源。该项目当年被列入国家高新技术产业发展项目计划及投资计划。

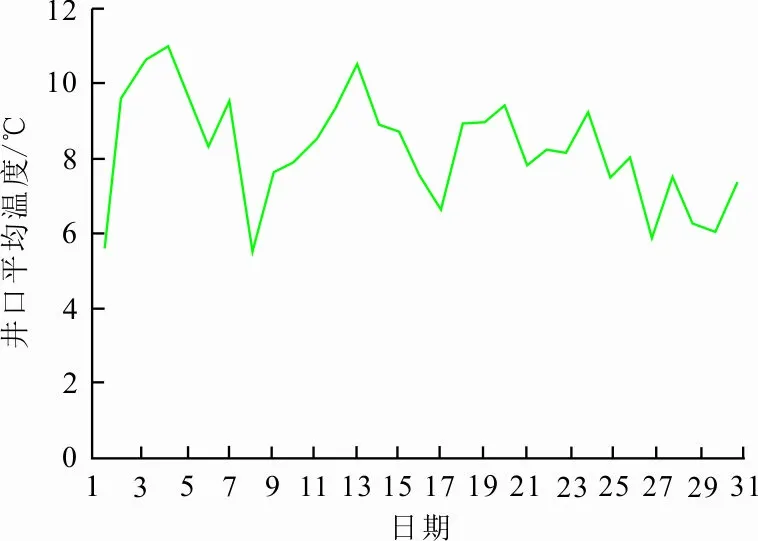

系统设计井筒防冻负荷5 335 kW,热源由8台HE640型涡旋型水源热泵机组提供,供回水温度为50 ℃/40 ℃。根据室外气温,自动或人工控制水源热泵机组运行的台数。通过搭建喷淋换热系统,建设热泵机房,配套井口加热器输送热风,系统取代了原有燃煤热风锅炉。通过2015年最冷月连续测试实际井口房温度一直维持在5 ℃以上,井口温度实际测试数据如图2所示。

图 2 井口温度测试数据Fig.2 Wellhead temperature test data

图3为热泵机房实物图。作为冬季井口防冻热源,回风源热泵替代燃煤热风锅炉,折算年耗电量为1 770 MW·h,年换算碳排放1 180 t[19]。年节约煤3 600 t,年净减碳8 369 t,取得了较好的社会效益。

图 3 热泵机房Fig.3 The room of heat pump

随着矿区开采深度的进展,白家渠风井场地的进风量与回风量在2020年后发生了较大变化,回风量由原来的778 080 m3/h变为1 140 000 m3/h,进风量由原来的420 012 m3/h变为660 000 m3/h。因此原有系统的喷淋换热系统阻力附加值增加,水滴飘逸严重,热泵主机供热能力严重不足,影响到现场部分时间段的安全生产,必须考虑补充新热源,并且现场失修、结冰现象严重,此系统的工作工况已不是最佳工况。

2.4 应用建议

热泵系统的供热介质为热水,因此采用热泵系统供热,采暖末端必须配备散热设备,井筒防冻系统需要配合井口加热器进行设置。所以热泵系统适用于供冷/供热、供洗浴热水场合。

在北方地区冬季使用喷淋式换热系统结冰现场严重,需要慎重设计。对于其他热泵装置的取热器,取热温度不能太低,因为排风温度过低,冷凝水易发生冻结现象,严重影响通风系统的安全运行。而且回风取热装置的取热温度设置过低,会导致热泵系统的能效比急剧下降,因此在设计使用热泵系统的时候要充分考虑用户侧的需求,取热侧参数需要合理设定。

3 热管系统余热回收

3.1 热管原理

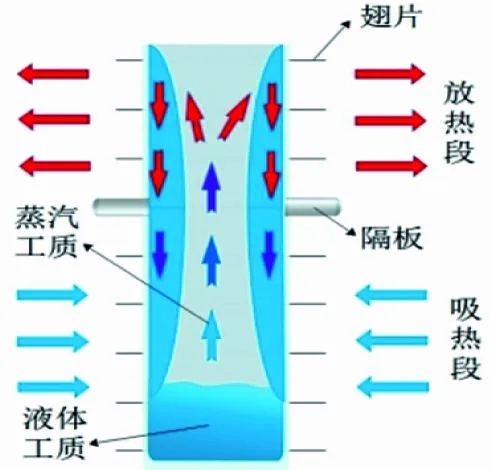

热管换热器换热原理示意图如图4所示。热管主要由热管管壳、吸液芯、蒸汽腔、工质等4部分组成。热管按照工作过程可划分为蒸发段、绝热段和冷凝段等3个部分。

(a) 重力式热管

(b) 分体式热管图 4 热管换热器Fig.4 The heat pipe heat exchanger

热管工作过程:蒸发段的液态工质吸收热源的热量后在气液分界面上迅速蒸发汽化;汽态工质在微小的压差下经绝热段迅速到达冷凝段;冷凝段的气态工质向被加热介质放出热量后迅速冷凝成液态;液态工质经吸液芯回流至蒸发段,再次在蒸发段吸热汽化,热量从一端传到了另一端[20-21]。因此也将热管换热系统称为无动力换热热管装置。

3.2 热管优点

1)导热性高。热管内部主要靠工作液体的汽、液相变传热,热阻很小,导热能力很高。与银、铜、铝等金属相比,单位质量的热管可多传递几个数量级的热量[22-23]。

2) 等温性优良。热管内的蒸汽处于饱和状态,一定的饱和蒸汽温度对应于相应的饱和蒸汽压力,饱和蒸汽从蒸发段流向冷凝段产生的压降很小,热管具有优良的等温性。

3) 热流密度可变性。热管可以独立改变蒸发段或冷凝段的加热面积,即以较小的加热面积输入热量,而以较大的冷却面积输出热量,或者热管可以较大的传热面积输入热量,而以较小的冷却面积输出热量,这样即可以改变热流密度,解决一些其他方法难以解决的传热难题。

4) 热流方向的可逆性。一根水平放置的有芯热管,由于其内部循环动力是毛细力,因此任意一端受热都可作为蒸发段,而另一端向外散热就成为冷凝段。

5) 热二极管与热开关性能。热管可作为热二极管或热开关,所谓热二极管就是只允许热流向一个方向流动,而不允许向相反的方向流动;热开关则是当热源温度高于某一温度时,热管开始工作,当热源温度低于这一温度时,热管就不传热。

6) 可控热管恒温特性。普通热管的各部分热阻基本上不随输入热量的变化而变化,因此当输入的热量有变化时,热管各部分的温度亦随之变化。后来发展的可变热管使冷凝段的热阻与输入的热量成反比,因此热管在输入热量大幅度变化的情况下,内部介质蒸汽温度变化极小,实现温度的恒温可控性[24-26]。

3.3 热管缺点

结合矿井通风系统对热管换热器进行结构优化,设计后可以满足井筒防冻需求[27-28]。热管系统直接回收回风余热后的供热介质为热风,热管换热系统只能满足井筒负荷占据主导地位或者主要热负荷需求为井筒防冻负荷的场所。热管换热器需要保证换热管彻底密封无泄漏,否则整个热管将失效不再工作。热管换热系统需要搭建新、回风道进行冷热风的交换,因此需要建设场地进风井与回风井相对距离不能太远,一般要求不超过200 m,否则投资造价昂贵[29-31]。

3.4 热管系统实践

3.4.1 实施内容

白家渠风井场地热负荷主要是井筒防冻负荷,且后期进风量急剧增加导致热负荷由设计之初的5 335 kW增加到8 383 kW,新增加热负荷3 048 kW。因此原有热泵系统无法保证现场用热需求。基于上述情况,2020年对白家渠风井场地热源进行了二次改造。

按照进风井风量660 000 m3/h进行设计,极端最低气温-30 ℃,设计热负荷8 383 kW。系统配置22套热管换热器,单台热管换热量400 kW,合计供热能力8 800 kW。拆除现有喷淋换热系统装置,新建非供热季节通风转换模块、热管换热平台、自动清洗装置、冷凝水回收系统、等静压风室、自动控制系统及栈桥风道等系统。

经过2020—2022年2个采暖季节的连续观测运行,系统很好地满足了井筒防冻热负荷需求。2021—2022年采暖季系统附加电耗不超过50 000 kW/h,相比热泵系统年节约运行费用80余万元,运行能耗大幅度降低,在满足了现场需求的同时圆满完成了企业减碳任务,该系统年碳排放量接近“0”。热管系统的实施,使得风井场地热管供应实现了零碳供热。

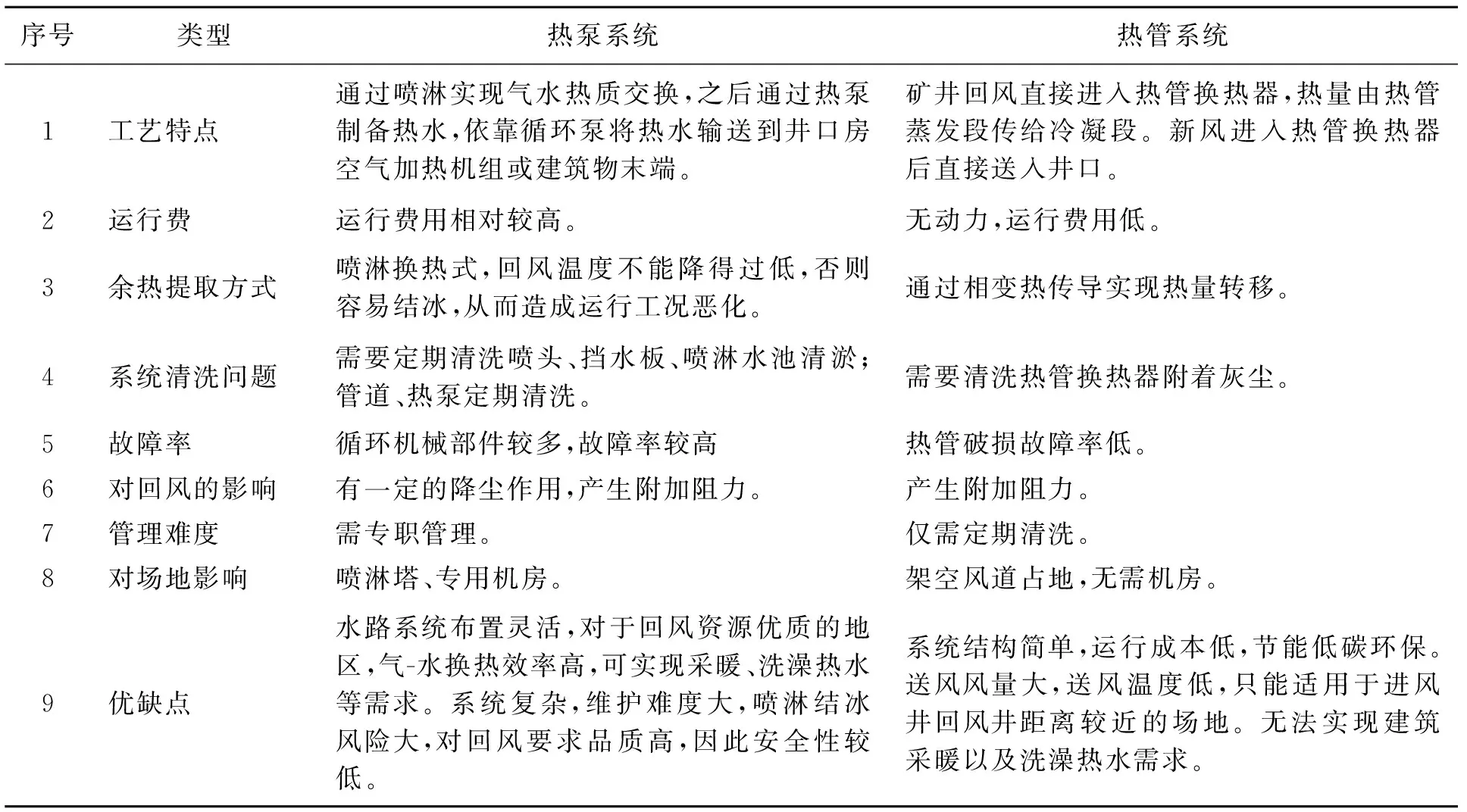

3.4.2 技术对比

热管换热系统与热泵系统的对比分析见表2。

表2 热泵-热管系统对比Tab.3 Comparison of heat pump heat pipe system

从表2可以看出,热管换热系统的低运行费用与低碳排放的实现,主要在于热管换热系统通过无动力热管换热装置直接提取回风热量,然后将热量传热给送风气流。系统只搭建了热管换热平台与回风及送风风道,没有任何循环动力部件,送风系统主要靠井筒原有负压室井口送风系统,系统的回风道主要靠矿井既有通风系统提供动力。

热管系统的运行费用主要为在极端天气出现时的电辅热耗电量,整个系统的配电量约为热泵系统的1/10。热泵系统只要运行,热泵主机、循环泵、空气加热机组就需要耗电,而热管系统平时运行则没有耗能部件,是一种风风直接换热的热回收装置。因此其节能性与低碳性得到了充分发挥。

3.5 应用建议

无动力热管换热系统可以实现零碳清洁供热,但其应用有一定的限制条件。首先其适用于进风井与回风井场地相对距离不远,通常不超过200 m,否则系统的长距离输送风道投资造价过高。其次热管换热系统的产出介质是热风,且热风的温度通常只能保证井筒防冻系统的送风温度需求≥2 ℃,因此热管换热系统的使用主要用来解决井筒防冻用热需求。再者热管换热系统在使用的时候,蒸发段置于回风气流中,通常矿井排风中为低热潮湿气流,使用中会产生冷凝水的排放,需要做冷凝水保温排放措施,防止结冰。

4 结 语

分析了矿井回风井场地从热源燃煤热风炉—回风源热泵系统—新型无动力热管直接换热系统的热源改造过程,并对应分析了高碳排放—低碳排放—零碳排放的技术路线实践过程。该矿供热改造系统的碳排放从9 576 t/a降至1 180 t/a到最后彻底实现近“0”碳排放。实践证明,热管换热技术可充分利用矿井排风中蕴含的余热能。具有工艺流程简单、技术路线短、低温热能的回收利用率高、运行费用低和自动化程度高等特点,为矿井回风低温热能的回收利用提供了一条高效、环保、经济、可靠的技术途径。矿井回风余热利用尚有其他不同种类的取热形式与系统搭建方式,不同系统方案有各自适合的条件。