风冷冰箱冷冻室温度均匀性的改善

应雨铮,刘国强,晏 刚,李志强,曹端泉

(1.西安交通大学 能源与动力工程学院,陕西 西安 710049;2.中国电器科学研究院股份有限公司,广东 广州 510860)

0 引 言

随着人们生活水平的提高,家用冰箱成为每家每户的生活必需品。现阶段,风冷冰箱逐渐成为市场主流。同时,随着人们对生活品质的追求,对冰箱的要求已不局限于冷冻或保持低温,而是对节能、食品保鲜、除味、智能化等有了更高的要求。其中冰箱的节能和保鲜性能是备受关注的评价指标。

冰箱节能和性能提升技术一直是学者们的研究热点。冰箱能耗与其热负荷息息相关,冰箱热负荷的传热机理及绝热性能提升技术对冰箱热负荷的研究尤其重要[1]。保温层厚度和材料优化[2]、冰箱开门漏热量[3]及门封结构优化[4]等技术是减少冰箱热负荷的有效途径。良好的冰箱性能是多因素高效耦合的结果。提升制冷系统性能[5]、双风机运行策略优化[6]、改善风道冰堵[7]及可调节风口设计[8]等可降低冰箱的整体能耗并充分发挥各部件的工作能力。不仅使冰箱性能得以提升,同时融入按需供冷的节能思路,解决了冰箱在实际使用中面临的问题。

目前,国内冰箱对食品保鲜性的研究主要集中于间室温度分布及改善[9-11]、减少间室温度波动性[12-13]和强化间室湿度控制[14-15]等,特别是针对间室温度分布及其改善的相关研究。CFD数值仿真技术由于具有低成本、短周期的优势,在间室温度分布研究领域备受瞩目。如何准确预测间室温度分布情况是温度均匀性改善的前提。文献[9-11]针对冰箱间室CFD仿真方法及边界条件选取合理性展开研究。基于较为准确的CFD数值仿真方法,学者们聚焦于通过优化风道结构提高间室温度均匀性。风道结构优化的目的之一在于优化风道及各送风口的风量分配,并选择合适的风口形式,达到最大的冷却效果和冷却效率,实现间室温度均匀的最终目标[16-17]。更进一步,学者们也关注于风道系统对间室温度分布的作用,主要从风口位置[18]、风口大小[19]、风口角度[20]等方面展开研究。

为了提高数值模拟的准确性,本文建立了较为完整的风冷冰箱整机模型,应用数值仿真软件ANSYS fluent,研究了一种上冷冻下冷藏型风冷冰箱间室内的温度分布。根据仿真结果,提出了冷冻室送风道的优化方案,并验证了CFD模型的正确性。

1 温度场数值仿真方法

1.1 物理模型

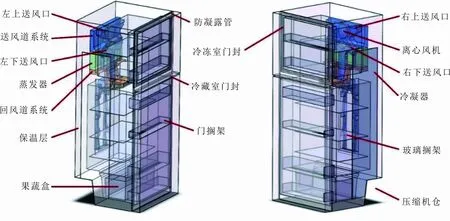

研究对象为某BCD430型双间室风冷冰箱,上部为冷冻室,下部为冷藏室。冰箱两间室总容积为430 L。为了能够准确仿真间室的温度场,考虑了影响间室空气流动、间室换热的主要部件,包括间室、风道系统、蒸发器、离心风机、玻璃隔板、门搁架、果蔬盒、保温层、门封、防凝露管、压缩机仓和冷凝器,各部件在冰箱模型中的布置与分布如图1所示。冷冻室共有4个送风口,分别命名为左上送风口、左下送风口、右上送风口和右下送风口。

图 1 风冷冰箱物理模型Fig.1 Physical model of air-cooled refrigerator

1.2 数学模型

对速度场和温度场的数值仿真计算考虑以下假设:①稳态流动;②不可压缩流体;③无滑移边界条件;④忽略间室内壁之间的辐射换热,⑤理想气体。基于上述假设,流场与温度场数值模拟满足连续性、动量和能量3个方程[21-22]:

连续性方程:

(1)

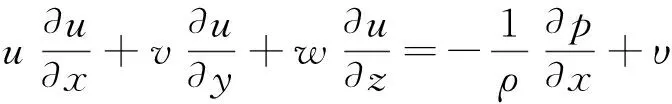

x方向动量守恒方程:

(2)

y方向动量守恒方程:

v∇2v+gβ(T-T0)+Si

(3)

z方向动量守恒方程:

(4)

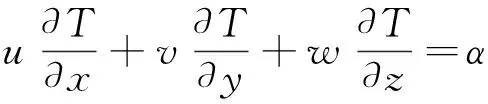

能量守恒方程:

(5)

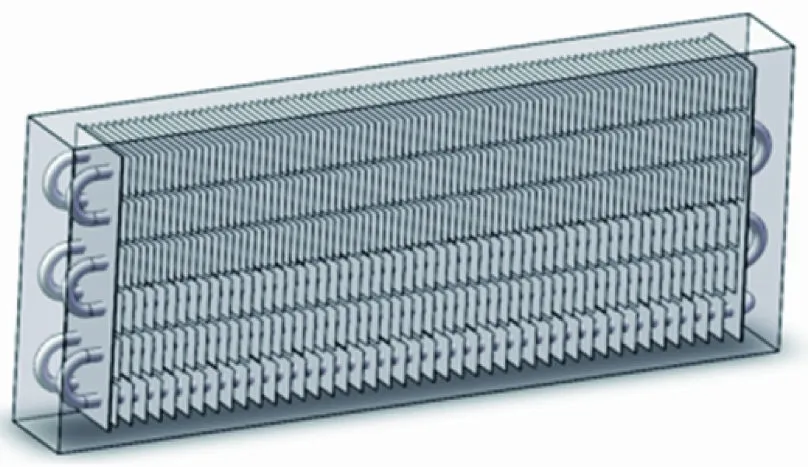

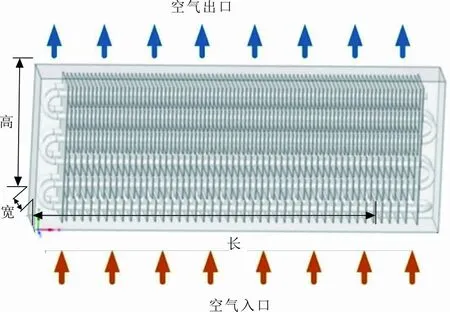

式中:u、v、w分别为速度在x、y、z坐标轴的分量;p、ρ、T、α、β、υ和g分别为压力、密度、温度、热扩散率、热膨胀系数、运动黏度和重力加速度;Si代表由多孔介质模型得到的动量源项。蒸发器在风冷冰箱中的位置及空气流经蒸发器的方向如图2所示,空气在蒸发器处的主要流动体现在y方向。空气经回风道后从蒸发器底部经过蒸发器,又从蒸发器顶部流出,从而形成了空气的内循环流动。在y方向动量方程中应考虑蒸发器的动量。

图 2 空气流经蒸发器的主流方向Fig.2 The direction of air flow through evaporator

1.3 计算模型

1.3.1 蒸发器多孔介质模型

BCD430风冷冰箱蒸发器采用翅片管式换热器,如图3所示。

图 3 风冷冰箱翅片管蒸发器Fig.3 Finned-tube evaporator of air-cooled refrigerator

蒸发器翅片厚度为0.15 mm,翅片间距有3种,分别为4.85 mm、7.35 mm和9.85 mm,越向蒸发器下部翅片分布越稀疏。若仿真物理模型中包含该翅片管蒸发器,翅片的繁密性和紧凑性及相对紧凑会增加计算机计算量和计算难度。

多孔介质技术实质是在动量方程中考虑蒸发器形成的阻力项。设Si为多孔介质蒸发器形成的阻力,则

(6)

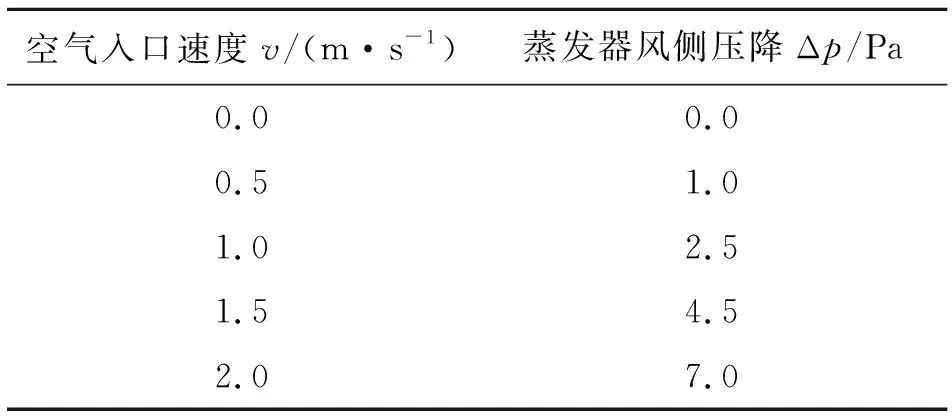

式中:|v|为蒸发器风侧风速大小;v为蒸发器风侧风速;1/α为黏性阻力系数;C为惯性阻力系数。多孔介质的阻力项利用空气压降代替。将式(6)式以空气压降和速度的形式可以表示为

Δp=C1v2+C2v

(7)

式中:为Δp为空气压降;C1为变形的惯性阻力系数;C2为变形的黏性阻力系数。由式(6)、(7)分析可知,多孔介质黏性阻力系数和惯性阻力系数可以通过蒸发器风速与风侧压降的关系获得。采用数值模拟的方法,计算不同入口风速下蒸发器的风侧压降,得到风侧压降与风速的数学关系。为构建冰箱内空气的内循环流动,以蒸发器y方向的压降为主要的参数,x和z方向的压降为次要参数。物理模型包括蒸发器与风道,风道宽度与蒸发器厚度相同,符合风冷冰箱蒸发器与风道几何关系设计。使风道结构的紧凑化,进一步增大冰箱间室容积。风道长度方向两侧均大于蒸发器长度5 mm,风道高度方向两侧均大于蒸发器高度10 mm,蒸发器物理模型如图4所示。

图 4 翅片管蒸发器数值模拟的物理模型Fig.4 Numerical simulation physical model of finned tube evaporator

由于蒸发器翅片厚度仅为0.15 mm,网格划分的最小尺寸需≤0.15 mm,对网格划分方法与划分数量造成了巨大的挑战。为了减小网格划分的难度并保持蒸发器风侧原有的流动特性,将蒸发器翅片厚度由0.15 mm增加至1 mm,并保持翅片间距不变,仍为4.85 mm、7.35 mm和9.85 mm。

利用Fluent meshing划分网格,并且采用多面体网格减少网格数量,最终网格数量定为350万。蒸发器空气流动数值模拟中,假设空气密度恒定,为1.225 kg/m3。采用标准壁面函数的k-εstandard湍流模型,进行湍流流动模拟;压力求解器选用SIMLPE算法,残差精度选取10-5。空气入口边界条件采用速度入口(Velocity-inlet),认为该平面上速度为一恒定值,空气出口边界条件采用Outflow边界,仿真结果如表1所示。

表1 蒸发器速度压降数值模拟结果Tab.1 Numerical simulation results of velocity-pressuredrop in evaporator

根据表1的数值仿真结果,拟合出y方向空气压降与风速的函数关系,如图5所示。根据式(6)、(7),计算出黏性、惯性阻力系数分别为465 705和9.07。

图 5 y方向多孔介质空气压降与风速的关系Fig.5 Relationship between air pressure drop and wind velocity in porous media of y direction

1.3.2 风机多参考坐标系模型

由于离心风机布置于送风道内,风机出口空气的离心旋转式流动特性对其在风道内的流动至关重要。离心风机多重参考系模型(MRF模型)是Fluent软件提出的3种旋转机械模型之一。该方法适用于稳态模型,基于定常参数计算,耗时少,在风机流场模拟中得到了广泛的应用。MRF模型需要定义旋转域的旋转中心、旋转方向和转速,以便于旋转域形成有效的定中心、定方向、定转速的稳态旋转运动。本文风机的转速设置为1 500 r/min。

1.3.3 数值仿真方法及边界条件

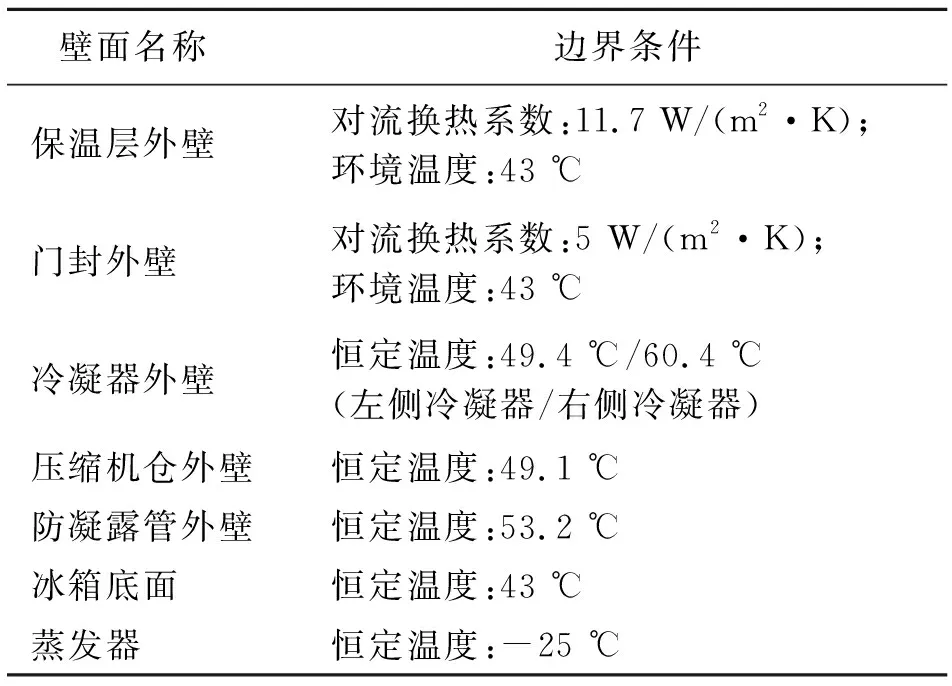

对冰箱温度场的三维数值仿真采用标准壁面函数的RNGk-ε湍流模型,SIMPLE压力速度求解器。对流项采用一阶迎风格式,压力相关项采用二阶迎风格式。模拟外界环境干球温度43 ℃、相对湿度50%对冰箱间室的传热现象。冰箱保温层采用聚氨酯材料,导热系数为0.02 W/(m·K),假定保温墙外表面的换热系数为11.7 W/(m2·K)[23]。冰箱中的玻璃搁架材料为普通玻璃;门搁架和果蔬盒为ABS材料;门封材料为PVC材质。由于门封与环境接触表面面积较小,故选取空气自然对流传热系数经验范围的中间值进行计算,门封外壁的传热系数设置为5 W/(m2·K)[24]。冷凝器为镀锌钢管。数值仿真的边界条件如表2所示,其中冷凝器外壁、压缩机仓外壁、防凝露管外壁和蒸发器恒定温度数据均来源于实验测试。蒸发器动量的数值仿真采用多孔介质模型,并假设被蒸发器冷却后的空气温度始终能保持在-25 ℃。

表2 数值仿真边界条件Tab.2 Numerical Simulation boundary conditions

2 风道优化

2.1 初始风道结构存在问题

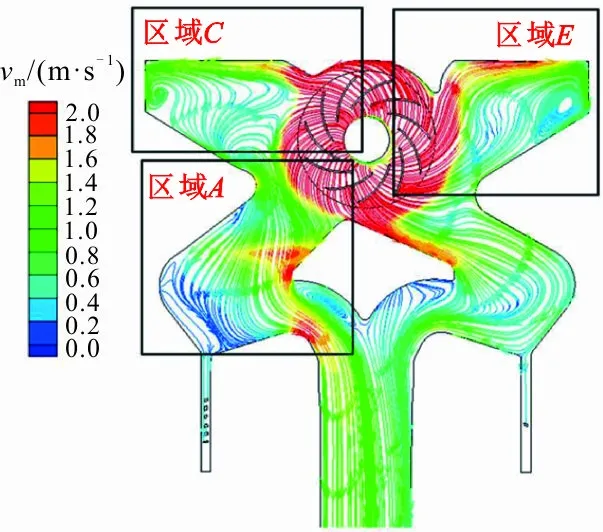

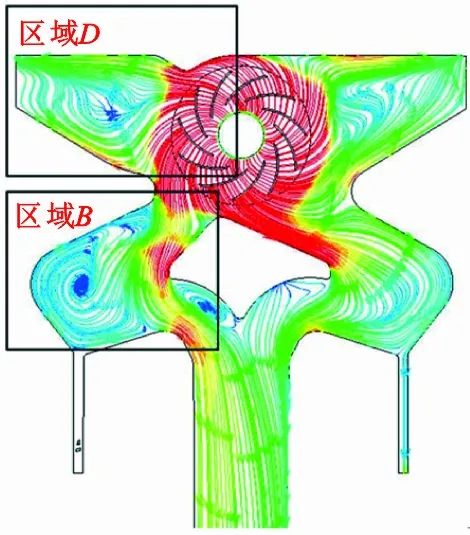

冷冻室内初始风道(送风道)结构的几何形状和风道内数值仿真速度矢量如图 6 所示。

图 6 初始结构送风道内速度矢量Fig.6 Velocity vector of initial air duct

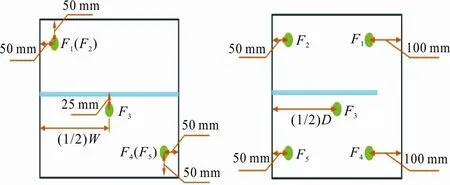

从图6可直观的看出:虽然区域A和区域B结构是对称的,但区域A中空气流线相较区域B更加流畅,区域B中存在较多的涡流,即区域A和区域B中的空气流线并不对称。造成这种现象的原因是风机出口的空气具有逆时针离心旋转运动的规律,区域A的风道结构与空气流动规律一致,而区域B的风道结构则与空气流动规律相反。由于区域C的节流设计,使得区域C上部风道内的空气流速明显大于下部,上层风口的风量明显大于下层风口。按照标准EN 62552—2013,选取适合该款冰箱检验温度均匀性的温度测点,测量冷冻室的温度分布。在冷冻室布置5个测点,测点分布如图7所示。图7中D为冷冻室深度,W为冷冻室宽度。

图 7 测点分布Fig.7 Distribution of measuring points

2.2 优化方法

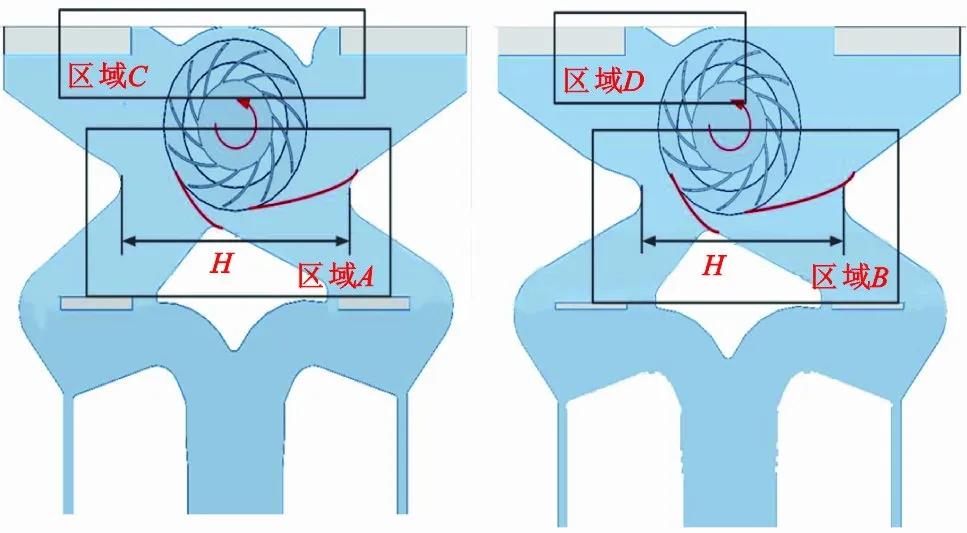

针对初始风道结构存在的问题及其原因,提出2种风道结构优化方案。根据上述分析可知,下层2个风口风量明显小于上层,原因主要是风机下部的节流结构。因此,基于等边基元法对风道结构进行优化,结果如图8中区域A和区域B所示[25-26]。

(a) 优化结构Ⅰ (b) 优化结构Ⅱ图 8 优化风道结构Fig.8 Optimized air duct structure

图8中,H为冷冻室送风道内风机下方节流结构宽度。同时,区域A和B中风道结构有向外扩增的趋势,增加了送风道的送风面积,空气向下部的流通区域增加,有利于空气向下部流动。此外,在上层风口部位增加挡风结构:优化风道Ⅰ上层两风口均有挡风结构,见图8(a)区域C;优化风道Ⅱ左上送风口处设置挡风结构,见图8(b)区域D。挡风结构的形状也参考了空气旋转流动规律。

2.3 优化效果

图9为优化后风道内空气速度矢量图。图9(a)中区域A为进入左下送风口的送风道,该风道入口宽度增加且符合风机出口空气流动规律,其中的空气流动相较初始模型风量增加且分布较为充实。相反,由于风机左下部节流结构向风机处移动,优化风道Ⅱ结构在该段风道内存在涡流现象,节流结构的挡风效果明显,见图9(b)区域B。图9(a)区域C内为通向左上送风口的送风道,受风机上方挡风结构和下部节流结构宽度增加的分流影响,该区域内的空气流速与初始结构和优化风道Ⅱ(图9(b)区域D)相比较小。同样地,由于挡风结构的存在,右上送风口送风道内的空气虽流形流畅,但进入右上风口的风量减小。

(a) 优化结构Ⅰ

(b) 优化结构Ⅱ图 9 优化风道结构送风道速度矢量Fig.9 Velocity vector of optimized air duct structure

图10为冷冻室4个送风口的风量分布。从图10可以看出,初始风道结构4个风口的风量分配不均匀度较为明显。水平方向看,冷冻室上层左侧风口风量大于右侧风口,下层左侧风口风量及其微小;垂直方向看,冷冻室上层风口明显高于下层风口。这些现象均是由风机下部的节流结构引起的。而2种优化结构不仅使冷冻室左右对称风口风量相近,而且增加了下层风口的风量。尤其优化风道Ⅱ的风口风量分配均匀性效果更为明显,间接说明优化结构对风量分配均匀的有效性。

图 10 冷冻室送风口风量分布Fig.10 Air volume distribution of air supply outlet in freezer chamber

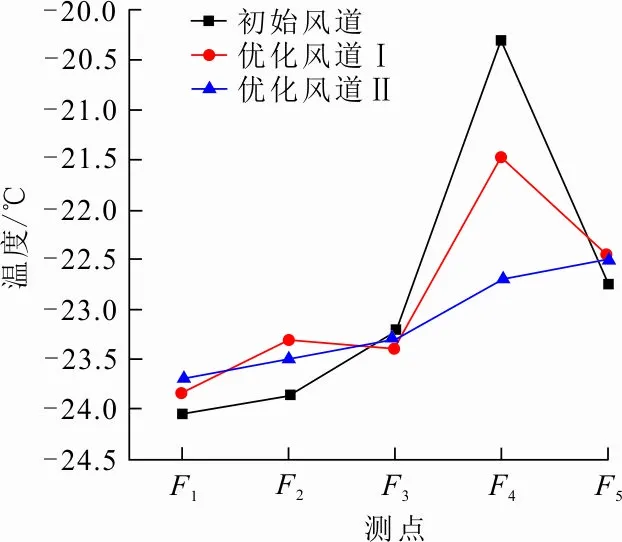

图11为初始结构、优化结构Ⅰ及优化结构Ⅱ等3种风道结构冰箱冷冻室温度场特定测点数值仿真结果。从图11可以看出:初始风道结构F4测点温度最高,为-20.3 ℃,F1测点温度最低,为-24.0 ℃,二者的偏差为3.7 ℃;优化风道Ⅰ同样也是F4点温度最高,但相较于初始风道结构,最高点温度有显著下降,为-21.5 ℃,F1测点温度最低,为-23.8 ℃,二者偏差为2.3 ℃;优化风道Ⅱ温度均匀性最好,其最高温度为-22.5 ℃,最低温度为-23.7 ℃,二者的偏差为1.2 ℃。

图 11 冰箱数值仿真测点温度分布Fig.11 Temperature distribution of measuring points numerical simulation results

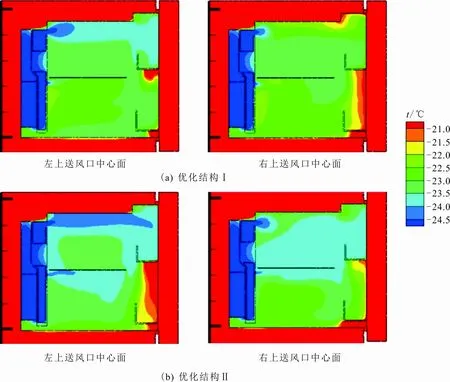

图12为2种优化风道冷冻室上层2个对称风口中心截面的温度云图。从图12可以明显看出:由于风机右上风口送风道内无挡风结构且风机下部节流结构距离的缩短,使得上层风口风道内的阻力减少且分流减少,上层风口风量增大,使间室上层的温度降低。虽然优化风道Ⅰ下层风口风量大于优化风道Ⅱ,但下层降温效果并不明显。一方面受风道内空气流动和压力的影响,使得下层风口的送风角度、风口速度分布不同;另一方面由于冷冻室采用上送下回的气流组织形式,上层送风的回流作用也是影响下层间室降温的关键因素。优化风道Ⅰ上层风口风量较小,其射程和回流流速较小,不能起到很好的降温效果; 而优化风道Ⅱ较好地利用了上层风口和下层风口流动规律,具有最优的温度均匀性。

图 12 优化风道温度云图Fig.12 Temperature cloud map of optimized air duct structure

3 实验验证

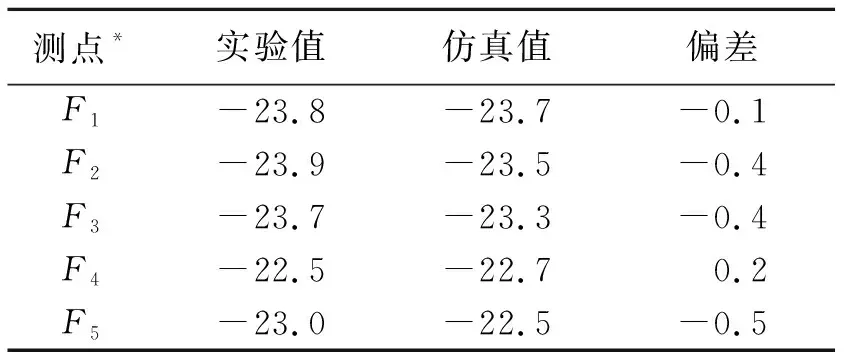

将优化风道Ⅱ制作成实验样机用于验证仿真模型的准确性。测量图7所示的5个温度测点的温度,并与数值仿真得出的测点温度值作比较。实验测试与仿真采用相同的边界条件和冰箱运行工况,实验与仿真结果如表3所示。冷冻室5个温度测点的实验值与仿真值的偏差均在±0.5 ℃以内,说明数值仿真模型具有一定的可靠性,可以用于指导冰箱风道的设计与研究。

表3 实验与仿真结果的对比验证Tab.3 Comparison and verification of experimentaland simulation results 单位:℃

4 结 论

1) 离心风机旋转形成的空气离心运动与风道结构不一致,是造成风量分配不对称、间室温度不均匀的关键因素之一。 因此,对风机出口附近的送风道结构进行优化设计是一个至关重要的过程。

2) 参考离心风机蜗壳设计思路优化的风道结构可有效改善风道系统的风量分配特性,提升冷冻室的温度均匀性,间室内最大温度偏差可从3.7 ℃降低至1.2 ℃。

3) 本文所使用的数值仿真方法与同工况同边界条件的实验结果具有较高的吻合度,证明了数值仿真方法具有一定的准确性,对冰箱风道系统设计与开发具有一定的指导意义。