空气炸鱼皮工艺优化及其风味分析

孙慧娟,李 璐,马凯华,马俪珍,任小青

(天津农学院食品科学与生物工程学院,国家大宗淡水鱼加工技术研发分中心,天津市水产品加工及质量安全校企协同创新重点实验室,天津 300384)

奏的加快,市面上出现了各种类型的鱼皮小产品,如水发鱼皮、泡椒鱼皮、鱼皮胶冻和油炸鱼皮等,其中,油炸鱼皮因具有特殊的风味,深受消费者的喜爱。但随着消费观念的提升,油炸食品因含油量较高已经不能满足人们的日常需求,因此,需要研发新的炸制方式。

空气炸主要是利用热空气循环技术,在少油或无油的前提下,通过热空气和食物共同作用,使其快速脱水,自身的油脂被激发出来,极大地降低食品的含油量,同时又具有和油炸食品类似的风味。目前,已有少量研究者对空气炸技术加以应用,发现空气炸罗非鱼片的挥发性风味物质较水煮和气蒸更多;对白鲑鱼肌肉进行空气炸和传统油炸对比分析发现,空气炸白鲑鱼含油量更低;而对马铃薯空气炸制发现,其风味物质种类介于沸水蒸煮和传统炭烤之间。但空气炸鱼皮未见报道,因此,利用空气炸技术对鱼皮进行工艺研究,是很有意义的。随着人们消费水平的提升,对食品的风味有了更高的要求,风味在一定程度上也影响着消费者对产品的接受度。GC-IMS 是近年来出现的一种新型气相分离和检测技术,结合了气相色谱的高分离能力和离子迁移谱的快速响应能力,具有样品制备简单、灵敏度高、分辨率高、操作简便、分析高效和风味物质可视化等特点,适合食品中挥发性有机化合物的痕量分析与检测,在很多行业中都有广泛应用。

因此,本文以革胡子鲶鱼皮为研究对象,在前期研究(烫漂温度70 ℃)的基础上,通过单因素和均匀设计优化试验得到空气炸鱼皮的最佳工艺条件,并对最佳工艺条件下的空气炸鱼皮进行挥发性风味物质分析,以期为空气炸类型的食品提供理论依据和技术参考。

1 材料与方法

1.1 材料与仪器

革胡子鲶鱼 天津德仁农业发展有限公司,平均质量1500 g,30 min 内运回实验室后立即清洗、宰杀,宰杀后用钳子撕下鱼皮,立即放入-80 ℃冰箱贮藏备用;食盐、十三香、香辣风味粉、鸡精、生抽、天妇罗粉 市售;石油醚(分析纯) 国药集团化学试剂有限公司。

ATO-EAF26A 空气炸锅 美国ACA 北美电器;TA-Xtplus 物性测定仪 英国Stable Micro System公司;HP-2132 便携式色差仪 汉谱光彩科技;DZF-6020 真空干燥箱 上海博讯实业有限公司;DZKWS-6 恒温水浴锅 北京市永光明医疗仪器有限公司;Flavour Spec风味分析仪 德国G.A.S 公司;CTCPAL 自动顶空进样器 瑞士CTC Analytics 公司;SE-54 毛细管柱(规格:15 m×0.53 mm×1.0 μm) 德国CS-Chromatographie Service 设备供应商。

1.2 实验方法

1.2.1 制备工艺 在前期烫漂工艺条件(烫漂→空气炸)下,结合李玉龙等的研究,得到如下工艺:

清洗剪片沥水→烫漂→清洗、沥水→盐水浸泡后沥水→腌制→裹糊→预干燥→抹油→炸制→冷却→装袋

操作要点:鱼皮经解冻、清洗后剪成5 cm×8 cm的小块;在70 ℃的热水中烫漂5~25 s 后,立即用流动水冲洗并沥干水分;接着在1%~9%的盐水中浸泡10~30 min后在腌制液(盐1%、十三香0.25%、鸡精0.78%、生抽5%、香辣风味粉0.75%)中浸泡10~50 min;然后将腌制好的鱼皮放入混匀的裹糊液(裹粉和水质量配比为1:1.6)中10 s 后取出;再将鱼皮平铺在40~60 ℃的烘箱中,控制预干燥时间在20~60 min,预干燥过程中要定时翻转鱼皮,保证鱼皮均匀干燥;最后在鱼皮表面均匀涂抹少量大豆油(油和鱼皮的质量配比为1:42.9),将空气炸锅150~190 ℃预热15 min 后,炸制8~16 min 即成品。

1.2.2 单因素实验 实验在烫漂温度70 ℃,烫漂时间15 s、盐水质量分数5%、盐水浸泡时间30 min、腌制时间30 min、预干燥温度50 ℃、预干燥时间50 min、空气炸温度170 ℃、空气炸时间12 min 等因素固定的情况下,考察烫漂时间(5、10、15、20、25 s)、盐水质量分数(1%、3%、5%、7%、9%)、盐水浸泡时间(10、15、20、25、30 min)、腌制时间(10、20、30、40、50 min)、预干燥温度(40、45、50、55、60 ℃)、预干燥时间(20、30、40、50、60 min)、空气炸温度(150、160、170、180、190 ℃)、空气炸时间(8、10、12、14、16 min)等因素对空气炸鱼皮色差和脆度的影响。为使得到的实验结果更为准确,每一次的单因素实验都将上一次的最佳结果带入其中,依次类推,从而完成每一步的工艺优化。

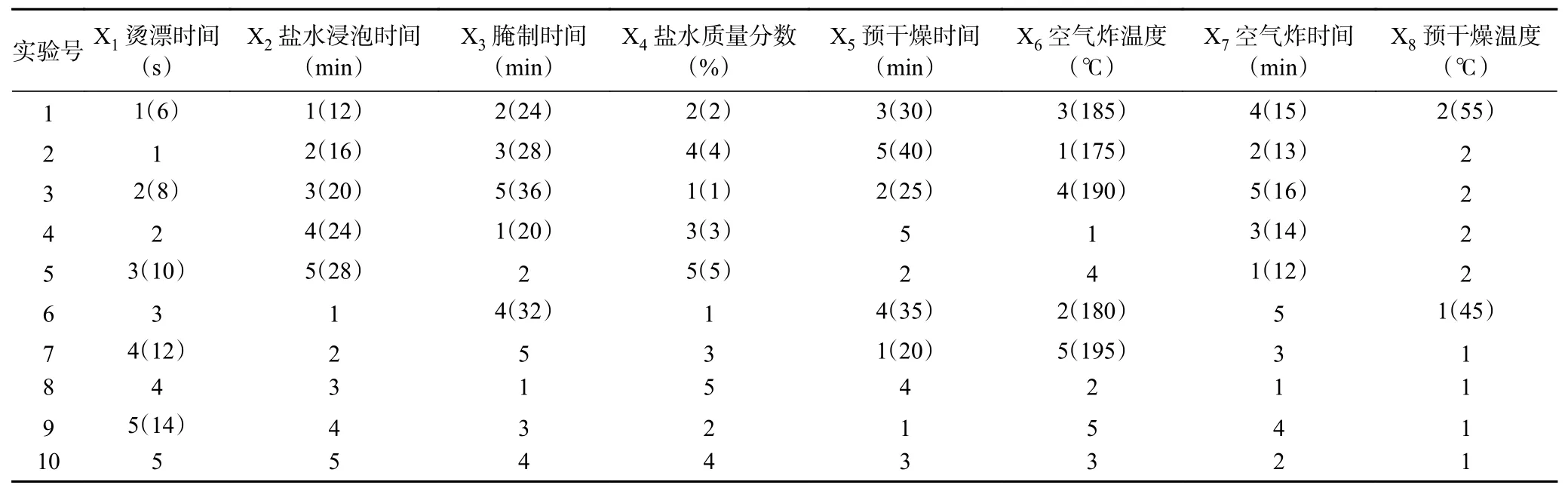

1.2.3 均匀设计试验 在单因素实验的基础上采用混合水平均匀设计方案U(5×2),通过含水量、含油量、感官评价、脆度、L值、b值等作为指标进行分析,将烫漂时间、盐水浸泡时间、腌制时间、盐水质量分数、预干燥时间、空气炸温度、空气炸时间等7 个因素的第1、2、3、4、5、6、7、8、9、10 水平分别合并为第1、2、3、4、5 混合水平,将预干燥温度的第1、2、3、4、5、6、7、8、9、10 水平合并为1、2 水平,均匀设计方案U(5×2)见表1。对所得试验数据进行逐步回归、主成分、聚类等统计分析。

表1 均匀设计试验因素水平U10(57×21)Table 1 Factors and levels of uniform design U10 (57×21)

1.2.4 色差的测定 用便携式色差仪测定,依次读取值、值,其中,值表示亮度,值表示黄度,测定3 次取平均值。

1.2.5 脆度的测定 参考Su 等的方法。采用P/0.25 s 探头,测前速度2 mm/s,测量速度1 mm/s,测后速度1 mm/s,本文用形变距离表示鱼皮的脆度,形变距离越小,脆度越大,平行测定5 次取平均值。

1.2.6 水分含量的测定 水分含量采用GB 5009.3-2016《食品安全国家标准 食品中水分的测定》中的直接干燥法测定。

1.2.7 含油量的测定 含油量采用GB 5009.6-2016《食品安全国家标准 食品中脂肪的测定》中的索氏抽提法测定。

1.2.8 感官评价 选取10 名食品学院经过感官培训的学生,采用100 分方法评定,外观形态占20%、质地占30%、风味占25%、可接受度占25%,具体按照表2 评分标准对空气炸鱼皮进行评价。

表2 空气炸鱼皮感官评价标准Table 2 Sensory evaluation criteria of air fried fish skin

1.2.9 GC-IMS 测定 自动进样条件:准确称取3.0 g样品置于20 mL 顶空瓶中,鱼皮孵育温度90 ℃,转数500 r/min,孵育时间10 min,采用顶空自动进样的方式,进样量为500 μL,进样针温度85 ℃,不分流模式进样。

GC 条件:采用石英毛细管色谱柱FS-SE-54-CB-1(15 m×0.53 mm,1 μm),柱温60 ℃,载气为氮气(≥99.999%),载气的流速程序为:ISM 温度45 ℃,分析时间30 min,载气/漂移气为N。

1.3 数据处理

采用SPSS 24.00、Excel、Origin 2018 等软件进行数据处理与统计分析,结果用平均值±标准差来表示,并进行单因素方差分析(ANOVA)<0.05 表示差异显著,采用逐步回归分析、主成分分析、聚类分析等进行分析,挥发性风味物质用LAV(Laboratory Analytical Viewer)和Reporter、Gallery Plot 等插件分析,通过GC×IMS Library Search 定性软件内置的NIST 气相保留指数数据库和IMS 迁移时间数据库对采集的VOCs 进行定性分析。

2 结果与分析

2.1 单因素实验结果

2.1.1 烫漂时间对空气炸鱼皮、、脆度的影响通过前期实验发现,烫漂是预处理中关键的一步,而烫漂时间的选择对最终产品的形成也有一定的影响,其中,烫漂时间过短,鱼皮太软;烫漂时间过长,鱼皮变厚,不利于脆度的形成。由图1A 可知,随着烫漂时间的延长,空气炸鱼皮的和值呈现先增大后减小的趋势,在15 s 时和值最大,即亮度值和黄度值最高,由图1B 可知,随着烫漂时间的延长,形变距离呈先减小后增大的趋势,在15 s 时形变距离最小,即脆度最大。若烫漂时间间隔过短,试验存在误差较大,且为了增加鱼皮的脆度,综合三个指标,选取烫漂时间为5~15 s 较合适。

图1 烫漂时间对空气炸鱼皮L*、b*值、脆度的影响Fig.1 Influence of blanching time on L*, b* values and brittleness of air fried fish skin

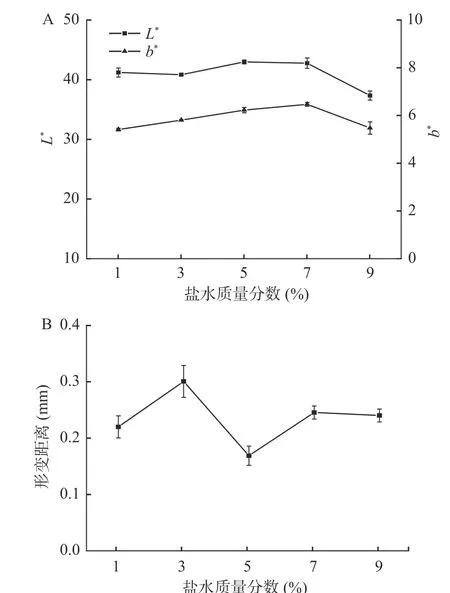

2.1.2 盐水质量分数对空气炸鱼皮、、脆度的影响 盐水质量分数对产品的色泽有一定的影响,由图2A 可知,盐水质量分数对空气炸鱼皮的色泽影响较小,随着盐水质量分数的增加,、值呈先缓慢增大后降低的趋势,由图2B 可知,形变距离呈先增大后减小再增大的趋势,在5%时形变距离值最小,由图2B 可知,1%的盐水质量分数形变距离低于7%的形变距离,考虑到盐水质量分数过高,会使Na增加,导致空气炸鱼皮口感偏咸,综合考虑,盐水质量分数选择1%~5%左右较好。

图2 盐水质量分数对空气炸鱼皮L*、b*、脆度的影响Fig.2 Influence of mass fraction of brine on L*, b* and brittleness of air fried fish skin

2.1.3 盐水浸泡时间对空气炸鱼皮、、脆度的影响 盐水浸泡时间对产品的色泽也有一定的影响,由图3A 可知,随着盐水浸泡时间的延长,、值呈逐渐减小的趋势,由图3B 可知,形变距离呈先增大后减小再增大的趋势,综合考虑盐水浸泡时间选择10~25 min 较为适合。

图3 盐水浸泡时间对空气炸鱼皮L*、b*、脆度的影响Fig.3 Influence of brine immersion time on L*, b* and brittleness of air fried fish skin

2.1.4 腌制时间对空气炸鱼皮、、脆度的影响腌制可以改变产品的颜色和质地,由图4A 可知,随着腌制时间的延长,值基本保持不变,值呈先减小后增大而后又减小的趋势,由图4B 可知,形变距离呈先减小后增大的趋势,30 min 时形变距离最小,这可能是由于随着腌制时间的延长,少许水分子进入鱼皮内部,使得空气炸过程中水分不易扩散而导致的,综上可得,腌制时间在20~40 min 左右较为合适。

图4 腌制时间对空气炸鱼皮L*、b*值、脆度的影响Fig.4 Effect of curing time on L*, b* and crispness of air fried fish skin

2.1.5 预干燥温度对空气炸鱼皮、、脆度的影响预干燥是加工过程中关键的一步,研究发现干燥对鱼皮的色泽和质地都有的很大影响,由图5A 可知,随着预干燥温度逐渐升高,、值和形变距离都呈先增大后减小再增大的趋势,、值在50 ℃时最大,这可能是由于随着温度的升高,鱼皮中氨基酸和还原糖或鱼皮油脂氧化产生的醛类物质发生美拉德反应的结果,由图5B 可知,随着预干燥温度的升高,蛋白质性质也发生改变,使脆度发生变化,综上可得,预干燥温度在45~55 ℃时较合适。

图5 预干燥温度对空气炸鱼皮L*、b*值、脆度的影响Fig.5 Influence of pre-drying temperature on L*, b* values and brittleness of air fried fish skin crispiness

2.1.6 预干燥时间对空气炸鱼皮、、脆度的影响由图6A 可知,随着预干燥时间逐渐延长,、值呈先逐渐增大后减小的趋势,这可能是因为随着预干燥时间的延长,鱼皮表面裹糊逐渐凝固,形成一层白色的涂层导致的。由图6B 可知,形变距离呈先逐渐减小后增大的趋势,这是因为随着预干燥时间的延长,鱼皮内部水分逐渐蒸发,鱼皮表面逐渐形成硬壳造成的,但因预干燥时间过长鱼皮边缘脱水硬化严重,不利于鱼皮后期炸制。综上所得,预干燥时间在20~40 min 比较合适。

图6 预干燥时间对空气炸鱼皮L*、b*、脆度的影响Fig.6 Influence of pre-drying time on L*, b* and brittleness of air fried fish skin

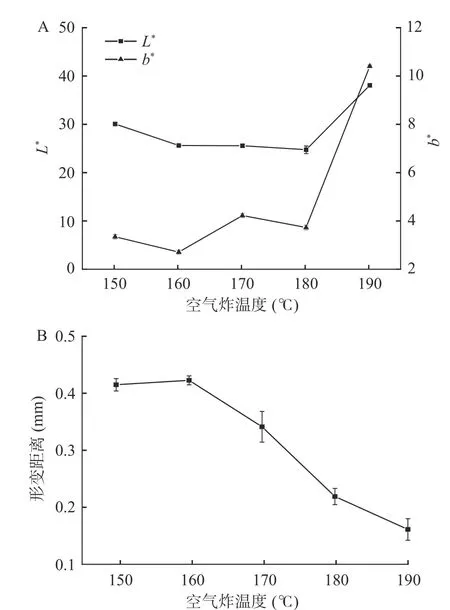

2.1.7 空气炸温度对空气炸鱼皮、、脆度的影响炸制温度和时间是影响色泽变化的主要因素,色泽的变化主要是因为炸制过程中焦糖化反应和美拉德反应,随着炸制温度的升高,美拉德反应速度迅速升高而使食品的金黄色泽迅速形成,进而影响色泽的变化,炸制温度同样也影响着质构的变化。由图7 可知,随着空气炸温度的升高,、值逐渐增大,形变距离逐渐减小,综上可得,随着温度的升高,空气炸鱼皮的色泽和脆度越理想,即选择170~190 ℃较好。

图7 空气炸温度对空气炸鱼皮L*、b*、脆度的影响Fig.7 Influence of air frying temperature on L*, b* and brittleness of air fried fish skin

2.1.8 空气炸时间对空气炸鱼皮、、脆度的影响炸制时间也是导致空气炸鱼皮颜色和质构变化的原因之一,由图8A 可知,随着空气炸时间的延长,、值在空气炸后期都呈逐渐升高的趋势,这主要是由于裹糊的鱼皮暴露在油和空气中,随着空气炸时间的延长,氧化褐变、焦糖化反应加剧导致的,由图8B 可知,形变距离都呈先减小后增大的趋势,这主要是因为随着空气炸时间的延长,鱼皮表面微孔结构形成,鱼皮慢慢由软到硬而后变松脆。综上所得,空气炸时间在12~16 min 较合适。

图8 空气炸时间对空气炸鱼皮L*、b*、脆度的影响Fig.8 Influence of air frying time on L*, b* and brittleness of air fried fish skin

2.2 均匀设计结果

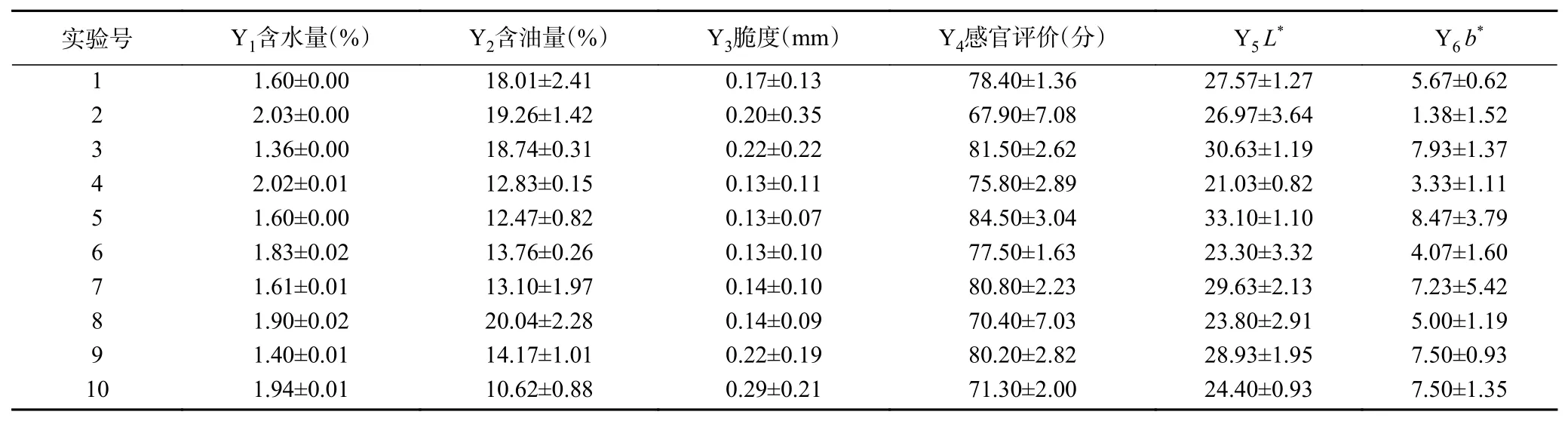

2.2.1 指标模型建立 通过单因素实验,以含水量、含油量、脆度、值、值和感官评价为指标,采用混水平均匀设计方案U(5×2)进行试验,研究各因素与含油量、含水量、脆度、值和值之间的关系,结果见表3。由表3 可知,含水量、含油量和脆度的误差较小,感官评价、值和值的误差较大,说明空气炸工艺可能导致产品基本指标一致性较好,但外观一致性较差。

表3 均匀设计试验结果Table 3 Experimental results of uniform design

对试验数据进行逐步回归分析,并建立指标模型,由表4 可知。含水量(Y)在一次回归中达到极显著水平(<0.01),相关系数为0.924,方程模型具有很好的拟合度,影响含水量的主要因素是预干燥时间和烫漂时间;含油量(Y)在二次回归中达到极显著水平(<0.01),相关系数为0.904,方程模型具有很好的拟合度,影响含油量的主要因素为烫漂时间、腌制时间和预干燥温度;脆度(Y)在二次回归时达到显著水平(<0.05),相关系数为0.757,影响脆度的主要因素是盐水浸泡时间和预干燥温度;感官评价(Y)在二次回归中达到显著水平(<0.05),相关系数为0.940,方程模型具有很好的拟合度,影响感官评价的主要因素是烫漂时间、预干燥时间和预干燥温度;值(Y)在一次回归中达到显著水平(<0.05),相关系数为0.893,影响的主要因素是预干燥时间和预干燥温度;(Y)在二次回归时达到极显著水平(<0.01),相关系数为0.998,影响的主要因素是盐水浸泡时间、腌制时间、盐水质量分数和空气炸温度。

表4 指标模型概况Table 4 Summary of the model parameters

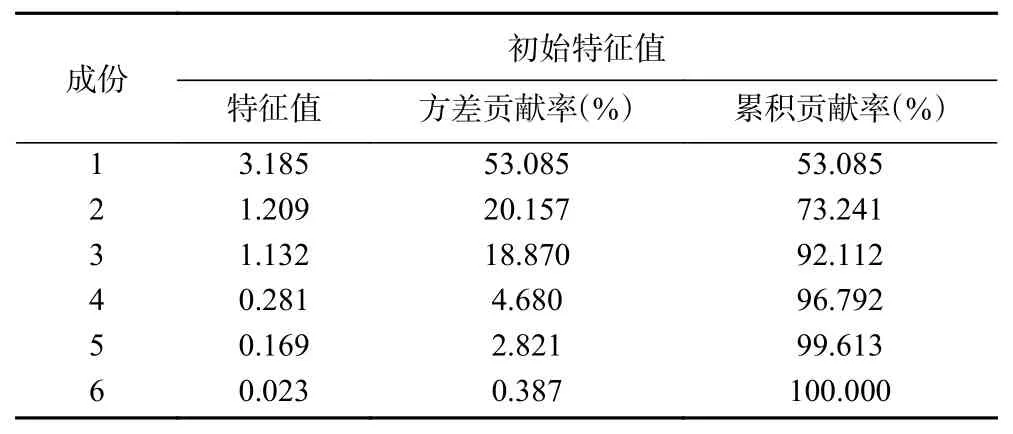

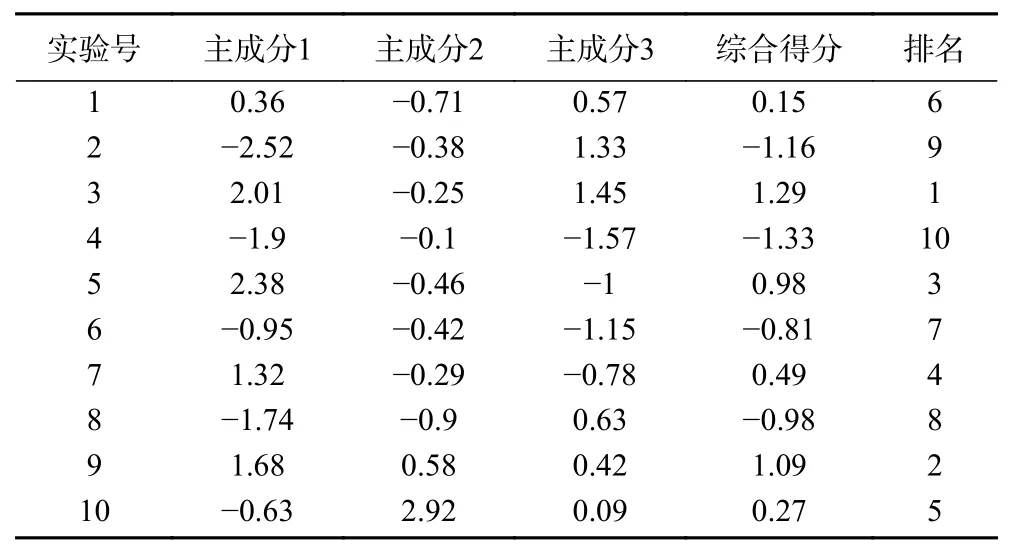

2.2.2 空气炸鱼皮品质主成分分析 一般认为方差特征值大于1 的为主成分,由表5、表6 可知,有3 个方差特征值大于1,达到了累计贡献率大于85%的原则,其他成分的特征值远小于 1,且贡献率趋于平坦,代表性弱,不纳入主成分提取。即提取的3 个主成分累计贡献率为92.112%,说明3 个主成分基本能够反映空气炸鱼皮的品质信息。

表5 6 个主成分的特征值、贡献率及累计贡献率Table 5 Eigenvalues contribution rates and cumulative contribution rates of six principal components

表6 特征值对应的成分矩阵Table 6 Coefficient matrix corresponding to eigenvalues

由表7 可知,第3 组的综合得分最高为1.29,第4 组的综合得分最低为-1.33。因此,选取均匀设计表中第3 组作为最优的因素组合,即烫漂时间8 s、盐水质量分数为1%、盐水浸泡时间为20 min、腌制时间36 min、预干燥温度55 ℃、预干燥时间25 min、空气炸温度为190 ℃、空气炸时间为16 min。

表7 主成分得分和综合得分Table 7 Principal component score and comprehensive score

2.2.3 聚类热图分析结果 根据10 组试验6 个指标的测定数据,通过聚类分析得出聚类热图,由图9可知,10 组试验6 个指标呈现出一定的聚类性特征,在欧氏距离2 处指标可以划分为2 类:第Ⅰ类为含水量,第Ⅱ类为含油量、感官评价、脆度、值和值,5 项指标相关性较强,在欧氏距离1 处,10 组试验可以划分为3 类,第Ⅰ类为10 号,第Ⅱ类为6 号、2 号、8 号和4 号,第Ⅲ类为9 号、7 号、5 号、3 号和1 号,聚类结果与主成分分析结果基本一致。

图9 10 个试验因素6 项指标聚类热图Fig.9 Clustering heat map of 6 indicators of 10 experimental factors

2.3 最佳工艺下空气炸鱼皮的风味分析

2.3.1 空气炸鱼皮 GC-IMS 挥发性气味成分谱图分析 本文利用FlavourSpec风味分析仪对上述工艺中最佳条件的空气炸鱼皮进行挥发性物质分析,以油炸鱼皮作为对照,采用相同的工艺参数,根据仪器自带的程序得到挥发性物质二维谱图。A 为原始平面谱图,B 为去掉蓝色背景的差异对比谱图,图中 1.0处红色竖线为反应离子峰(RIP 峰),图中每一个点代表一种挥发性有机物质,颜色的深浅和面积的大小代表物质含量的高低。从图10 可知,油炸鱼皮的斑点数量较少,而空气炸鱼皮的红色斑点和浅蓝色斑点数量较多,且红色斑点的颜色明显加深,即空气炸鱼皮的挥发性风味物质含量更丰富。

图10 鱼皮特征风味二维GC-IMS 谱图Fig.10 Two-dimensional GC-IMS spectra of fish skin characteristic flavors

2.3.2 空气炸鱼皮GC-IMS 挥发性气味成分定性分析 为了进一步对空气炸鱼皮的挥发性风味物质进行定性分析,根据挥发性物质的气相色谱保留时间和离子迁移时间,以C~C的正酮类作为外标物计算每种挥发性物质的保留指数,通过GC-IMS 数据库进行匹配从而对挥发性物质进行定性分析,如表8所示,可以明确定性的化合物有40 种(一个化合物可以产生质子化单体,质子结合二聚体,或者两者都有的情况),其中,醛类15 种,醇类5 种,酸类5 种,酮类3 种,吡嗪类5 种,酯类3 种,呋喃类2 种,醚类化合物1 种,胺类化合物1 种,另有20 种物质未定性。

表8 空气炸鱼皮挥发性成分定性分析Table 8 Qualitative analysis of volatile components of air fried fish skin

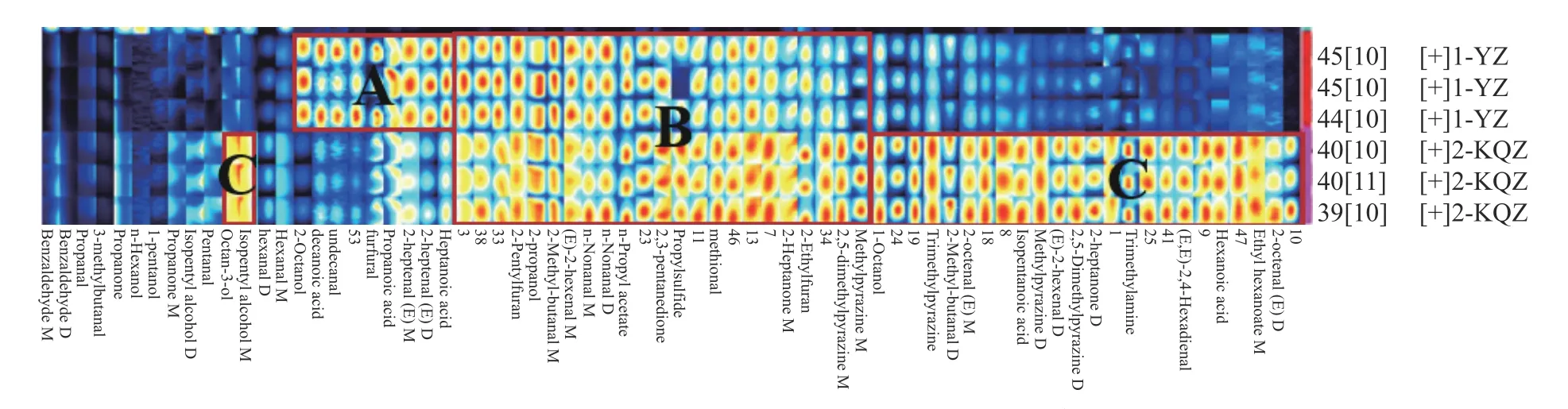

2.3.3 空气炸鱼皮挥发性成分指纹图谱 为了更好地体现空气炸鱼皮的挥发性成分,平行测试3 次后获得GC-IMS 二维图谱中所有信号峰,生成空气炸鱼皮挥发性成分指纹图谱,如图11 所示,每一行代表一个样品(从上至下分别是油炸和空气炸),每一列代表不同样品中相同挥发性成分,指纹图谱上有两个相同名字的分别是化合物单体(D)和二聚体(M),从图中可知,颜色的亮度变化非常明显,即不同挥发性物质的含量变化也较明显。A 区域是油炸鱼皮的特征风味物质,B 区域是油炸鱼皮和空气炸鱼皮所共有的风味物质,C 区域是空气炸的特征风味物质,且空气炸的特征风味物质最多,C 区域的主要挥发性物质分别是己酸乙酯、己酸、反-2-辛烯醛、(E,E)-2,4-己二烯醛、2-庚酮、2,5-二甲基吡嗪、(E)-2-己烯醛、2-甲基吡嗪、异戊酸、2-甲基丁醛、1-辛醇、异戊醇、2-丙基-1-戊醇、2-乙基呋喃,B 区域的主要挥发性风味物质分别是3-甲硫基丙醛、二丙基硫醚、2,3-戊二酮、乙酸丙酯、壬醛、2-丙醇、2-正戊基呋喃。

图11 空气炸鱼皮挥发性气味成分指纹图谱Fig.11 Fingerprint of volatile odor components of air fried fish skin

从B 和C 区域可看出化合物种类非常丰富,在一定程度上构成了空气炸鱼皮特殊的风味,这些风味主要由两方面组成,一是由低级的、不饱和的醇类和醛类构成的油脂香,二是吡嗪、呋喃、酮等含氧、含氮的杂环化合物所构成的焦糖、烘烤香。其中,醛类化合物是由脂肪氧化、降解及氨基酸Strecker 反应产生的,支链短链醛和不饱和醛分别是由氨基酸的脱氨基和脂酸(亚油酸和亚麻酸)的降解生成的,醛类化合物较多,对鱼皮的整体风味贡献较大。酮类和醇类物质一般来源于脂肪酸的氧化降解,具有独特的花香、水果香等令人愉悦的风味。酸类是脂肪氧化裂解或脂肪水解过程中变为低级脂肪酸而产生的。吡嗪类来源于高温下的焦糖化反应、美拉德反应等。这些化合物共同作用赋予了空气炸鱼皮特有的风味。

续表 8

3 结论

通过单因素和均匀设计试验对空气炸鱼皮的工艺进行了优化,发现单因素实验中预干燥时间、空气炸温度及时间对空气炸鱼皮的最终品质影响最大,通过主成分分析得到最佳工艺条件为:烫漂时间8 s、盐水质量分数为1%、盐水浸泡时间20 min、腌制时间36 min、预干燥温度55 ℃、预干燥时间25 min、空气炸温度为190 ℃、空气炸时间为16 min,得到的空气炸鱼皮具有较低的含油量、较好的色泽和脆度。而以油炸鱼皮为对照,对最佳工艺条件的空气炸鱼皮挥发性风味物质进行分析,发现空气炸鱼皮的风味物质种类和含量更多、更丰富,脂肪香味更浓郁,且大多呈愉悦气味。