某型发动机油门钢索断丝故障分析与预防

■ 王金利/四达机械制造公司

1 故障描述

在对某型发动机油门操纵系统普查中发现,19号机右发动机油门钢索断丝1根。当年统计该型发动机油门钢索断丝故障外场共发生6起,主要集中在油门钢索与导向滑轮接触部位。

2 钢索组成及工作原理

2.1 发动机油门操纵系统

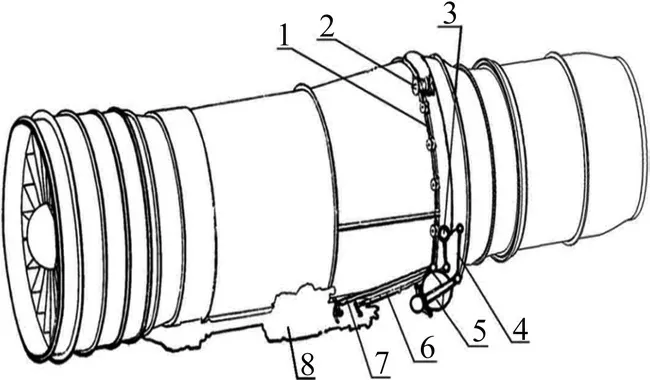

如图1所示,发动机油门操纵系统由主动滑轮摇臂、传动钢索系统、停车联动机构、油门拉杆、停车拉杆等组成。该操纵系统用于实现发动机的起动、变换工作状态以及操纵发动机停车。工作中可由飞机座舱内的“油门操纵”手柄,通过飞机上的操纵系统、主动滑轮摇臂将转矩传至主动滑轮,再经过钢索系统将扭矩传至凸轮拨叉组件上的从动滑轮,滑轮通过油门拉杆、凸轮拨叉组件、拉杆组件、停车拉杆等实现对发动机油泵调节器“油门”摇臂、“停车”摇臂的协调同步联动。

图1 发动机油门操纵系统

2.2 传动钢索系统

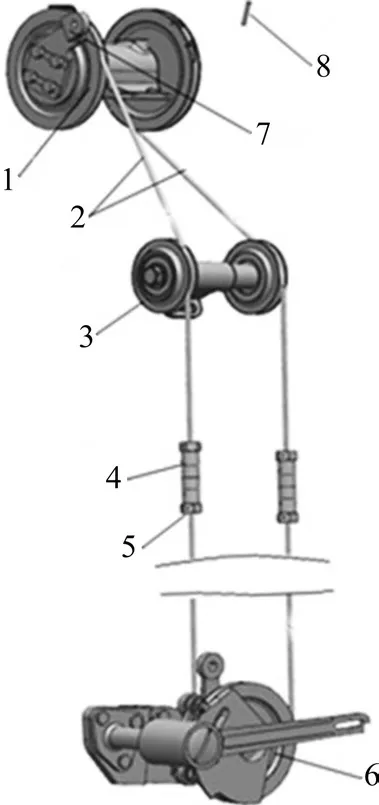

传动钢索系统由发动机的主动滑轮到凸轮拨叉组件上的滑轮形成一个封闭的“回路”,由主动滑轮、4个导向滑轮组件、凸轮拨叉组件上的滑轮、钢索等组成[1,2],如图2所示。

图2 传动钢索系统

3 故障定位

3.1 故障模式

钢索故障模式有磨损、材料缺陷、意外损伤、锈蚀等。其中,磨损包括磨粒磨损、疲劳磨损、微动磨损和切削磨损;材料缺陷包括钢丝绳自身缺陷和钢丝绳捻制不均匀;意外损伤包括制造安装过程受损和使用维护不当;锈蚀包括使用环境自然锈蚀和腐蚀液体腐蚀锈蚀。

3.2 故障件检查

选取该发动机油门钢索故障件(见图3),开展理化分析确认故障原因。

图3 钢索外观及断丝位置

1)宏观检查

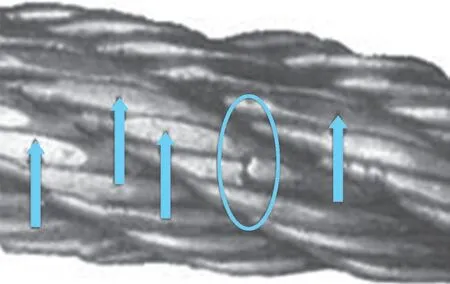

在体视镜下观察钢索断丝位置,钢丝断口平齐,断面基本垂直于钢丝圆柱表面,无明显缩颈变形。断丝处钢丝外侧有明显挤压磨损痕迹,附近未断丝钢丝也可见挤压磨损痕迹(见图4)。蓝圈为断丝位置,箭头所指为挤压磨损痕迹。

图4 断丝位置及磨损外观

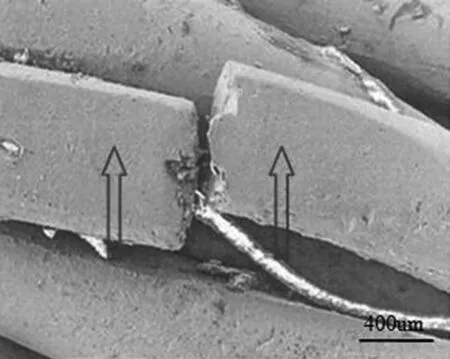

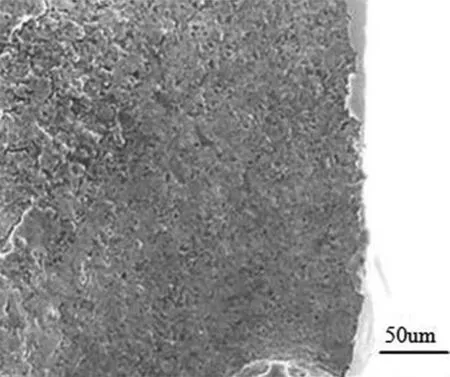

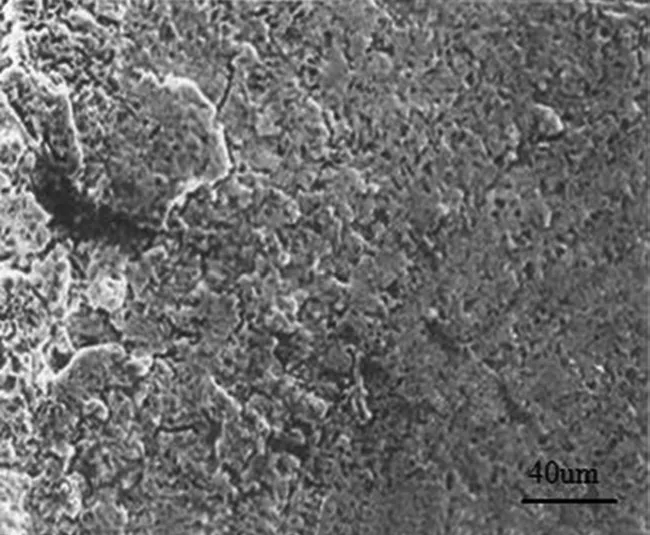

在扫描电镜下放大观察钢丝断丝位置,断丝位置形貌均类似,断面基本位于挤压磨损区域的中部,挤压磨损区域表面有磨痕,挤压为主要因素,且圆柱表面局部已变平(见图5),箭头所示为磨痕。

图5 断丝位置及磨损放大

2)能谱分析

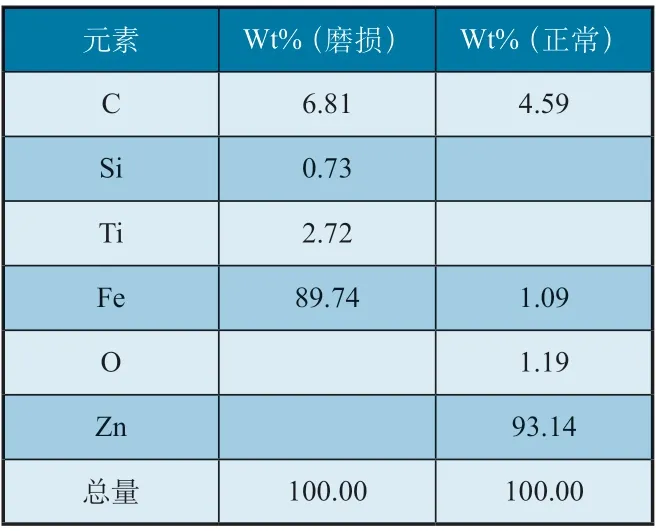

对挤压磨损区域和正常区域进行能谱分析,挤压磨损区域除钢丝主要元素Fe和C外,含有较多Ti元素。后续断面能谱分析和金相制样的高倍能谱分析均无Ti元素,因此Ti元素为挤压磨损附着物。分析认为,钢丝表面损伤与其和钛合金组件挤压磨损有关。正常未磨损表面区域分析可见钢丝表面为镀锌层。挤压磨损区域和正常未磨损表面区域能谱分析结果见表1。

表1 挤压磨损区域和正常区域能谱分析

3)断口分析

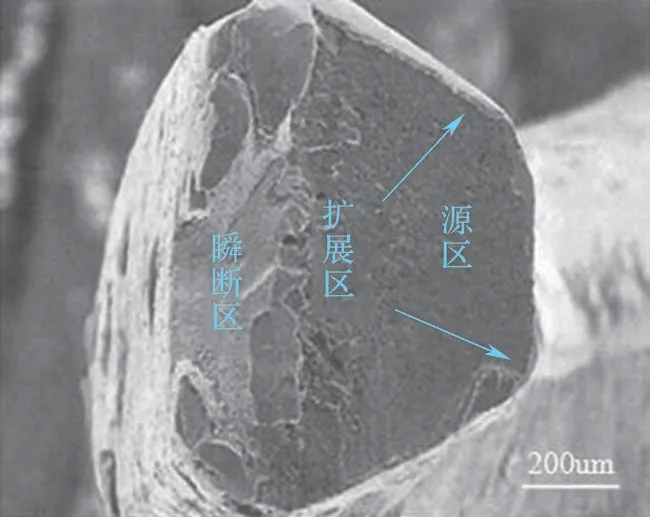

对断口进行清洗,在扫描电镜下观察断口形貌,可见断面磨损严重,如图6所示。

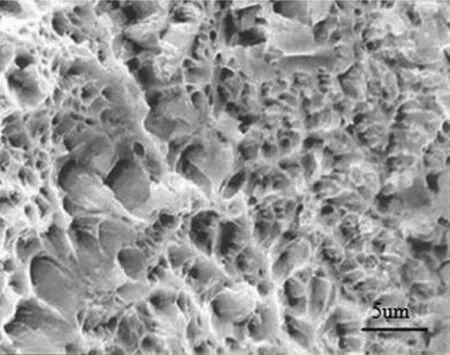

从图6可以看出,断丝起源于箭头所示位置(源区部分被磨损,根据扩展区和瞬断区可判断源区方向),该处位于钢丝表面磨损位置的径向正对面。断面可见明显的源区(纤维区)、扩展区(放射区)和瞬断区,瞬断区面积约占断面面积的25%。断丝源区较平坦,边缘有部分被磨损,未见其他冶金缺陷,扩展区为解理断丝特征,瞬断区为撕裂韧窝形貌[3],如图7至图9所示。

图6 断口形貌

图7 断丝源区形貌

图9 断丝瞬断区撕裂韧窝形貌

4)金相分析

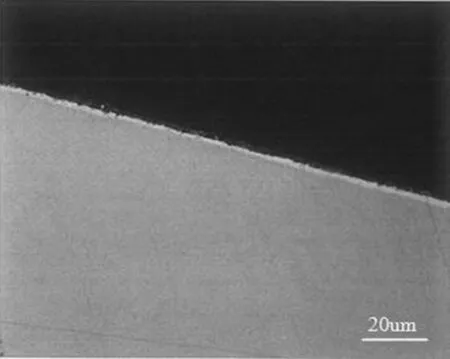

截取纵向试样对钢丝进行金相组织检查,钢丝材料组织均匀,未见明显的冶金缺陷,镀层较均匀覆盖钢丝表面(4μm),镀层表面均匀覆盖腐蚀层(3μm),如图10至图11所示。

图8 断丝扩展区形貌

图10 钢丝高倍形貌(抛光)

图11 钢丝高倍组织(腐蚀态)

5)试验结果分析

从钢丝的宏观和微观形貌可见,钢丝断裂处除挤压变形外,无明显缩颈变形,且断口平齐,扩展充分,与人工拉伸断口缩颈明显的特征相比,分析认为钢丝断裂是在正常应力水平下起源和扩展的。

从断裂位置分析,断裂源位于钢丝挤压磨损的中间部位的径向正对面,说明挤压磨损在钢丝外表面形成的应力导致钢丝局部变形过度,且由于磨损后钢丝材料表面镀层和基体均受到损伤,降低了钢丝的强度,所以在挤压磨损的正对面产生微裂纹成为断裂的起源。能谱分析显示钢丝挤压磨损表面有大量的Ti元素,说明钢丝表面损伤与其和钛合金组件的相互挤压磨损有关[4,5]。

6)失效分析结论

钢丝表面受到挤压磨损后,局部变形过大而产生微裂纹起源,在正常工作应力作用下缓慢扩展产生应力断裂;钢丝断裂与其表面受到钛合金组件挤压磨损有关。

3.3 故障定位

根据故障现象统计及该发动机故障件检查结果,发动机油门钢索故障模式主要为疲劳磨损,表现形式为断丝,多发生在钢索与滑轮接触部位。

4 故障原因分析

4.1 环境因素

根据钢索理化分析结论,钢索附近存在的沙粒、金属屑等硬质异物使钢索受到不同程度的磨损,在钢索局部表面产生应力集中,同时降低了钢索的疲劳性能,对钢索断丝的影响较大。

4.2 钢索个体差异

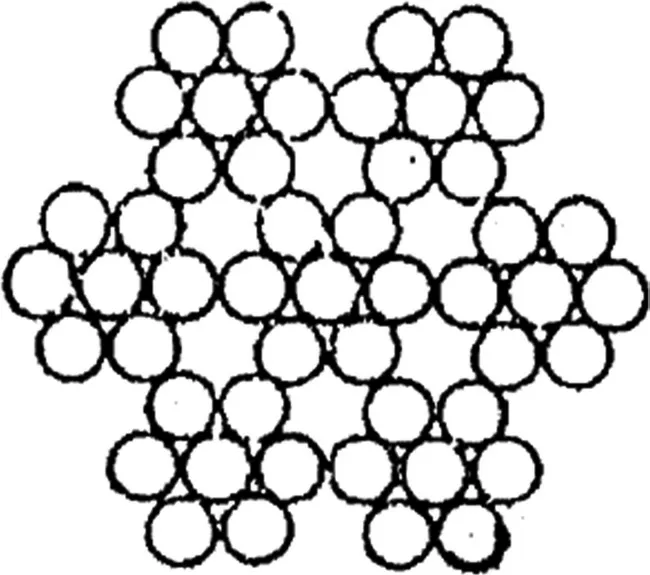

钢索结构为7根丝拧为1股,再由7股拧为1根钢索,截面如图12所示。钢索丝材为碳素钢,表面镀锌。由于油门钢索为连续生产,仅能在首尾对原料钢丝、半成品绳股和成品油门钢索进行力学和化学检验,材质及捻制时的不均匀性会导致油门钢索在使用中出现不可预见的疲劳断丝。

图12 钢索截面示意图

4.3 使用频次

该型发动机配装于某型飞机上,经常使用的N2转速范围为79%~86%,此转速范围恰好能使飞机达到常用的平飞速度进行投弹、降落等,但此转速范围正处于放气活门关闭转速到流量调节器与转速调节器交接的转速范围,发动机不具有稳定性,飞行员需要时刻调整油门杆来保证相应转速。经统计,日常使用中每飞行小时油门钢索操作约50次,密集编队时每飞行小时油门钢索操作约900次。由于外场频繁调整油门,油门钢索与钛合金滑轮之间反复摩擦,导致油门钢索疲劳磨损,在挤压力作用下产生裂纹后扩展为断丝。

5 措施制定

5.1 厂内控制措施

1)基于该型发动机使用特点和故障原因,为提高发动机油门钢索可靠性,制造厂和修理厂对原钢索修理标准(目视检查应无断丝、锈蚀、磨损;检查合格后装机使用,与生产厂家大修手册标准一致)进行修订,在发动机大修时对油门钢索换新。

2)由制造厂和修理厂结合外场故障处理和巡检巡修时机,对断丝钢索材质进行检查,发现问题及时处理。

3)对于前期大修时未更换油门钢索但已交付的发动机,由制造厂和修理厂前往部队对油门钢索进行更换。

5.2 日常性维护措施

1)对发动机油门钢索与滑轮接触部位进行检查时,可用抹布握住钢索轻轻来回捋动。当感觉到抹布有被挂住现象时,可借助电筒和反光镜进行检查。轻微转动钢索,以便检查到钢索背面,确认是否存在断丝。如果钢索出现断丝,则进行更换。

2)采用以绸布擦拭油门钢索及滑轮的方式进行清洁,严禁用汽油、煤油、酒精等清洁油门钢索及滑轮。清洁干净后,由两人配合对钢索涂抹薄薄一层滑油(太多油脂会吸附大量灰尘、杂质、水分,导致钢索磨损、腐蚀),由一人在前舱反复推拉油门手柄,避免钢索与滑轮接触段润滑不到位。

3)发现钢索锈蚀要用不带留纤维的布块浸蘸YH-15液压油进行擦拭。如果无法擦除锈迹,应更换钢索。

5.3 周期性维护措施

增加飞机(100±20)h周期工作,对油门钢索进行检查。检查钢索的张力值,应符合钢索张力与环境温度关系曲线要求。如果钢索出现断丝,应进行更换。