魏荆线混输原油固相沉积实验研究

*万军 王轲 贾文龙

(1.国家管网集团华东管道设计研究院 江苏 221008 2.西南石油大学石油与天然气工程学院 四川 610500)

引言

原油管道采用多油源掺混输送方式可显著提高输送能力和运行效率。但同时也会造成原油浊点升高,固相沉积增多,甚至还有堵塞管道的风险[1-3]。魏荆线运行初期主要输送胶质和沥青质含量较少的双江油,没有固相沉积和管道堵塞事故发生。自河南油田将南阳精蜡厂开(关)丙烷流程加工后含有较多胶质、沥青质等重质组分的脱蜡油与双江油按照1:1.5的比例混合输往魏荆线魏岗首站,再通过魏荆线外输。魏岗首站储罐及过滤器经常发生周期性堵塞问题,导致储罐出油不畅。同时,在魏荆线外管道底部也发现了沉积的重质组分,在管道中还会出现停输再启动的安全风险,会对管道的安全运行产生较大的影响。

国内外诸多研究者进行了相关的原油固相沉积实验研究。赵琳等[4]对原油沥青质评价方法进行了总结,目前对沉机理研究方法主要集中在组分分析,亟待从分子尺度研究沥青质的缔合作用机理。李爱英等[5]研究发现胺基碱性基团能通过酸碱作用,辅以氢键和偶极作用抑制沥青质沉淀。曹松等[6]采用元素分析、红外光谱、凝胶渗透色谱以及核磁共振等分析手段对沥青质沉积趋势进行了预测和分析。然而,上述有关沥青质沉积的理论研究大多针对单相管道,不同比例油源掺混输送的沥青质沉积研究鲜见于文献报道。

本研究以脱蜡油、双江油及其掺混原油为研究对象,分析了魏荆线掺混原油固相沉积机理,为合理制定魏荆线掺混原油输送方案提供依据。

1.魏荆线工艺流程

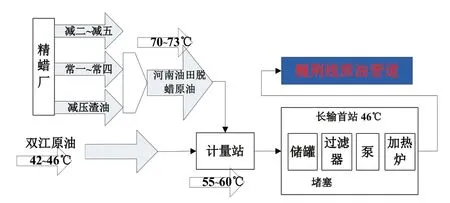

魏荆线管道原油混合示意图如图1所示,南阳精蜡厂将脱蜡油与双江油按1:1.5的比例在计量站混合后输送到魏荆线魏岗首站。魏荆线原设计输量为350×104t/a,随着河南油田产量逐渐减少,目前魏荆线的年输量仅70×104t左右,远低于其最低设计输量180×104t/a,故每2个月需反输3次,每次反输量约为1.2×104t。河南油田输来的混合油必须先进魏岗首站储罐储存,魏荆线外输时混合原油出罐进入输油泵,最后进入加热炉(先泵后炉)。此外,南阳精蜡厂有时会在打开丙烷装置,此时减压渣油分离出来的半沥青未进入下游管道发生掺混,因此,在丙烷装置开启和关闭条件下,脱蜡油的组分与性质不同。

图1 魏荆线管道原油混合示意图

2.实验方法

采用气相质谱—色谱仪测试了混合原油中C1~C30全组分。由于气相质谱—色谱仪只能加热到290℃,不能分析C33+的重组分,因此采用棒状薄层色谱仪对魏荆线混合原油进行了四组分测试[7]。

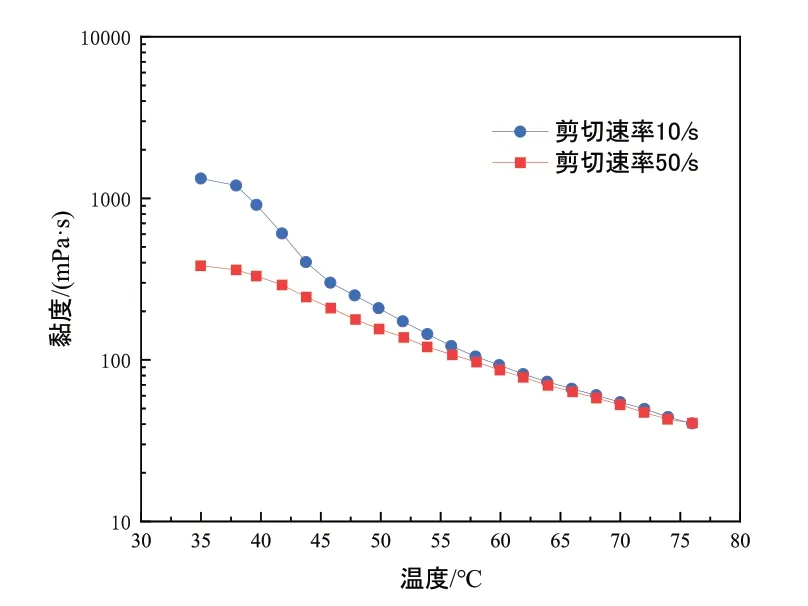

采用世界先进水平的Anton Paar MCR302流变仪,在剪切速率为10/s、50/s、温度范围为35~75℃时,对混合原油的黏温特性进行了测试。

对脱蜡油和双江油开展混合实验,实验首先将脱蜡油和双江油按1:2、1:1.75以及1:1.5混合,搅拌均匀后进入差示扫描量热仪(DSC)中进行测试,同时对未混合原油进行测试,通过DSC热谱图分析混合原油沉积物析出温度以及析出量[8]。

3.实验结果与分析

(1)原油组分分析

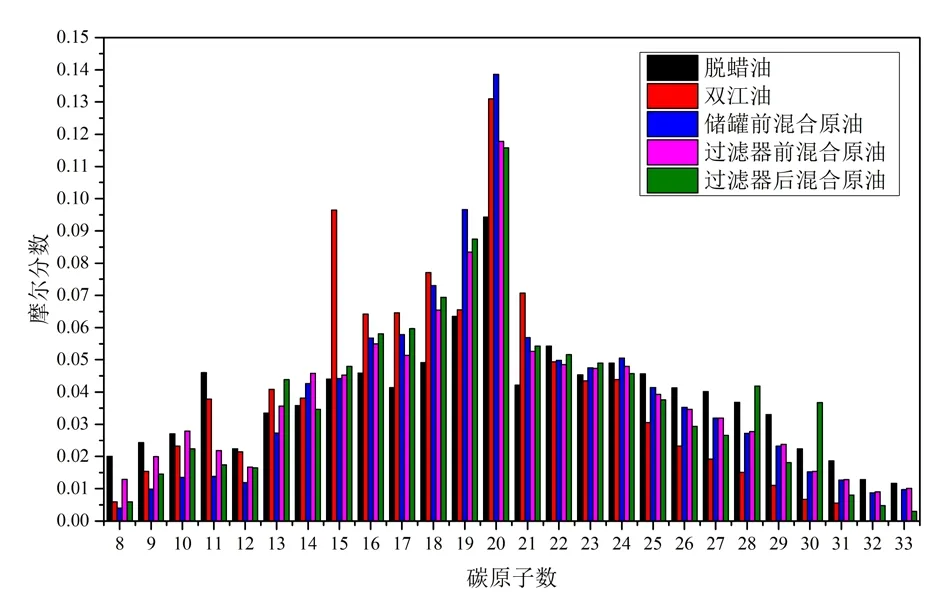

如图2所示为脱蜡油、双江油、储罐前混合原油以及过滤器前(后)混合原油全组分分析结果。脱蜡油中轻组分和重组分都比双江油高,中间组分(C13~C22)的含量较低,这是脱蜡油中脱除了组成蜡的中间组分导致的。

图2 原油样品的全组分分析结果

对比混合原油全组分实验数据,结果表明储罐前混合原油中C23+重组分含量最高,过滤器前混合原油次之,过滤器后混合原油中C23+重组分含量最低。这是由于混合原油在储罐内发生了重质组分沉积,同时泵前过滤器也过滤了部分重质组分。

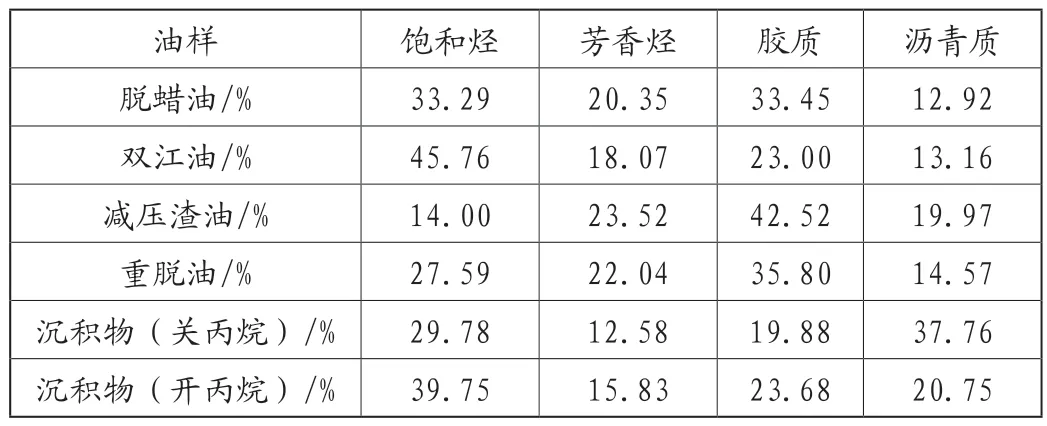

如表1所示为各油样四组分分析结果。双江油中胶质以及沥青质重组分含量比脱蜡油低10.21%,脱蜡油更容易在输送过程中发生沉积。在开丙烷工况下,减压渣油分离出来的半沥青从脱蜡油中去除未进入计量站发生掺混,导致沉积物中沥青质含量比关丙烷工况下少17.01%,开丙烷工况有助于减少重质组分中沥青质的含量。

表1 各油样各组分的质量分数

(2)原油黏度实验

混合原油(掺混比为1:1.5)黏温曲线如图3所示。温度从75℃降低至35℃时,掺混原油黏度从39.8mPa·s增长至1310mPa·s,掺混原油反常点为42℃左右。采用相同方法测试了脱蜡油和双江油黏温曲线,脱蜡油的黏度略高于双江油,混合原油的黏度介于脱蜡油和双江油之间。

图3 混合原油黏温曲线

(3)原油重质组分沉积实验

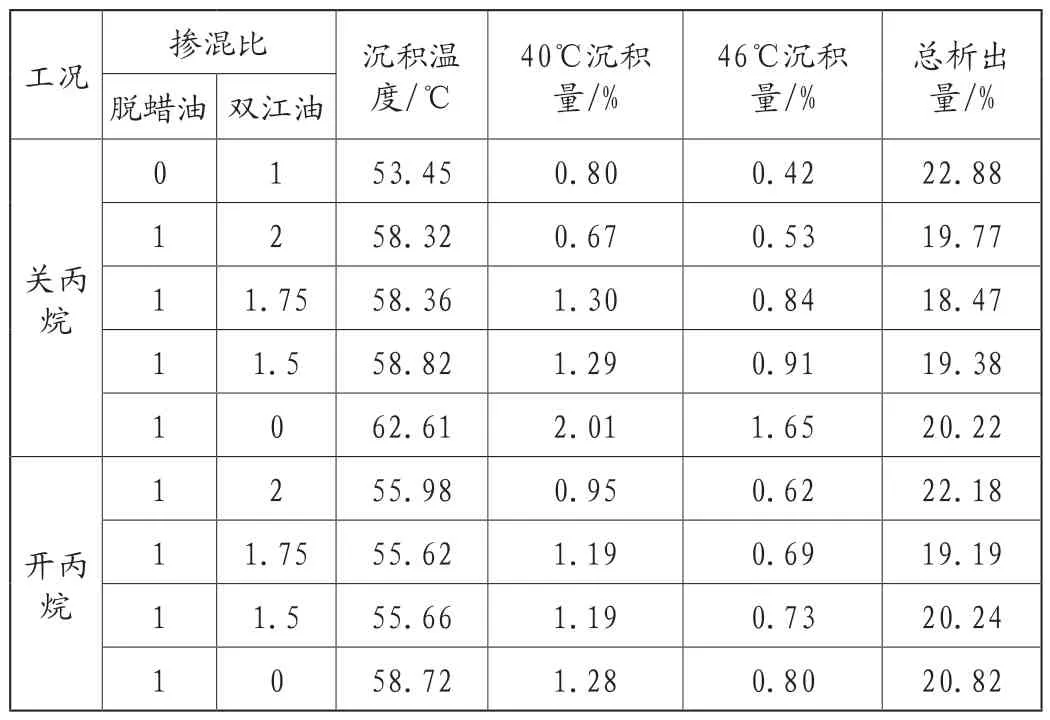

通过差示扫描量热仪分析了混合原油的DSC曲线,其中双江油DSC曲线如图4所示。表2对各油样沉积物的析出温度进行了总结,重组分初次析出温度在53.5~62.6℃之间,当温度低于40℃后差示热流增大显著,表明40℃后会析出大量的沉积物。由于首站储罐、过滤器温度约为46℃,略低于重质组分析出的温度并且高于40℃,因此,储罐和过滤器中会沉积出现少量重质组分。

图4 双江油DSC曲线

表2 各油样沉积物析出温度

以脱蜡油为例,根据脱蜡油DSC曲线并通过标准SY/T 0545-2012《差示扫描量热法》计算重组分的析出量。由于降温速率恒定,在常压下脱蜡油的重组分析出量随温度的变化关系如图5所示。

图5 脱蜡油沉积物析出量与温度关系(关丙烷工况)

如图5所示,脱蜡油从63℃降至40℃时,仅有少量的沉积物析出;当温度低于40℃,脱蜡油沉积物析出量迅速增加。采用同样方法分析了双江油、不同比例掺混原油沉积量随温度的变化关系,当温度高于40℃,原油沉积物析出量很少。因此将40℃以上温度区间称为少量析出阶段。考虑到首站储罐、过滤器温度约为46℃,因此计算了各样品分别在40℃、46℃和-20℃的析出量,沉积物的析出量和析蜡峰值如表3所示。

表3 沉积物的析出量和析蜡峰值

通过对比不同工况下掺混原油沉积物析出量,可以发现原油从析蜡点到40℃温度区间只有少量重质组分沉积,占原油的0.67%~2.01%,其中双江油重质组分沉积占0.80%,析出量最少。原油开始析出的温度最低为53.45℃;关丙烷工况下的脱蜡油析出量较多,约占2.01%,并且析出的初始温度为62.61℃。即脱蜡油(关丙烷工况下)中重质组分的沉积量约为双江油的2.5倍。在40~46℃,开丙烷工况下的脱蜡油析出量只有关丙烷工况的48%~63%。随掺混原油中双江油比例增加,沉积物的沉积量和首次析出的温度会逐渐降低。

在开丙烷工况下,脱蜡油的重质组分首次沉积温度为58.72℃,从60~40℃的重质组分析出量为1.28%,比关丙烷时降低了0.73%。不同掺混比下,重质组分析出温度介于55.62~58.72℃,也高于储罐温度和过滤前温度。改变掺混比可以减少重质组分的沉积,但是无法避免重质组分在储罐和过滤器中的沉积。

当原油输量为3000t/d时,通过计算掺混原油(掺混比为1:1.5)温降至46℃大约有27.3kg固相沉积物。在魏荆线的实际运行过程中,过滤器每天可清理出6.67~13.33kg沉积物。因此,储罐中也有部分沉积物。

4.结论

(1)双江油中胶质以及沥青质含量比脱蜡油低10.21%,而饱和烃含量偏高12.47%,脱蜡油更容易在输送过程中发生沉积;在开丙烷工况下,减压渣油分离出来的半沥青从脱蜡油中去除未进入管道发生掺混,导致沉积物中沥青质含量比关丙烷工况下少17.01%。

(2)在40~46℃,开丙烷工况的脱蜡油的重质组分沉积明显低于关丙烷工况,为了减少魏岗首站出罐和进泵过滤器前堵塞,建议尽量增加开丙烷工况,减少半沥青进入魏荆线。

(3)当掺混原油中脱蜡油与双江油比例达到1:2时,46℃和40℃沉积量分别为0.62%和0.95%,能明显降低重组分沉积,建议增加掺混原油中双江油比例。