废旧油管热轧再制造工艺技术与应用

吉效科,刘爽,贺建国,李茂,梁娜,方建国

(1.长庆油田公司机械制造总厂,西安 710201;2.长江大学机械工程学院,湖北荆州 434023;3.长庆油田公司第九采油厂,银川 750006)

0 引言

每年油田因油井管杆偏磨、介质腐蚀造成的油管报废比例达到20%~30%,甚至更高,以某油田油管年周转量8~10 万t计算,报废油管量达5000~6000 t/a。为了降低成本,各油田积极开展油管修复利用工作,将报废油管通过筛选、矫直、清洗钻通(通径)、探伤、螺纹加工、更换接箍、试压等工序进行常规修复,修复率一般只有60%左右。常规修复的油管不能消除金属疲劳,力学性能难以保证,一般使用寿命较短。

近年来,面对持续低油价和资源不断劣质化的严峻挑战,长庆油田将开源节流降本增效作为落实低成本开发战略、油田二次加快发展的重要抓手,通过引进先进的工艺与技术,大力开展废旧设备的再制造、再利用,其中油管热轧再制造工艺助推了油田废旧油管的再生利用,较常规修复工艺大幅提升了废旧油管的修复率,而且油管性能指标达到甚至高于原型新品。有效解决了油田废旧油管的再利用问题,每年通过修复和再制造用于产能建设的油管数量达25%~30%,节约了大量的油管采购成本费用。

1 基本原理与工艺流程

1.1 工作原理

首先对废旧油管内外壁进行清洗去污、分选、矫直;预处理后的毛坯管通过斜切工艺进行缩径,芯杆顶头恢复原规格;对热轧机轧辊间距进行调整,确定形变定径的直径尺寸,开启轧制机组的调速电动机;由输送机组来输送预处理好的毛坯管,使其旋转穿行于中频电源感应加热线圈之中,当达到轧制要求温度时,将毛坯管喂入轧制机组的轧辊咬合区,被轧辊咬入的同时与轧辊一起旋转前进轧制;轧制成型的油管进行外壁磨光、车扣、上接箍、试压、喷漆,制成成品[1]。

采用中频电源感应将油管加热到金属相变温度,运用多辊轧制工艺,使油管材料发生塑性变形,通过多辊挤压使油管金属发生流动,改善金相结构,使油管晶粒细化,消除金属疲劳,提高油管塑性,降低变形抗力,提高油管力学性能,使各项性能达到成品油管的性能指标要求。

1.2 工艺流程

油管热轧再制造工艺流程为:油管初选→油管切头→油管清洗除垢→初矫直→油管热轧→油管定径→油管矫直→无损探伤→螺纹加工→上接箍→水压检测→打标→喷漆喷码→打捆[2]。主要工序如下:

1)初选。对收集的旧油管进行初步筛选,将裂缝穿孔、严重变形、内孔堵塞的油管直接按报废处理,得到初选后可热轧利用的旧油管。油管管体不得有裂缝、穿孔,不得严重变形、无法矫直。

2)切头。将初选后的可利用旧油管所带的管箍切除。

3)除垢。旧油管用中频加热至270~600 ℃,将内、外壁的水垢、油垢等污垢去除。油管内壁高压冷风吹扫。除垢后的油管应达到管外壁手摸无原油堆积。除垢过程全程目测,发现管体裂纹、穿孔的油管做报废标记。

4)初矫直。将钢丝刷通入除垢后的油管中,经过矫直机矫直,保证油管的直线度,并通过挤压和钢丝刷使内壁附着的污垢与内壁脱离,然后将管内的污垢清理;可采用压力矫直或旋转斜辊矫直的方式进行,通过塑性变形将弯曲油管变直。

5)热轧。旧油管在中频电源加热的状态下,通过两级丝杠推送油管和多辊斜轧相结合的工艺,在扩径的同时进行增壁,实现油管初步再制造。

6)定径。利用轧制后油管的余温,再辅以中频电源加热,通过热轧机再次微轧,增加外表光洁度,同时使油管达到工艺要求的直径,优化油管外径均匀度。油管温度加热至727~800 ℃后进行油管全长定径。

7)终矫直。油管矫直后油管全长直线度不超过0.2%,1.0 m范围内偏离距离不超过3.18 mm。

8)通径。油管100%进行全长通径,无卡阻为合格。

9)检验。将矫直后的油管进行车螺纹、打压,最后检验完毕后打包入库。

1.3 性能指标

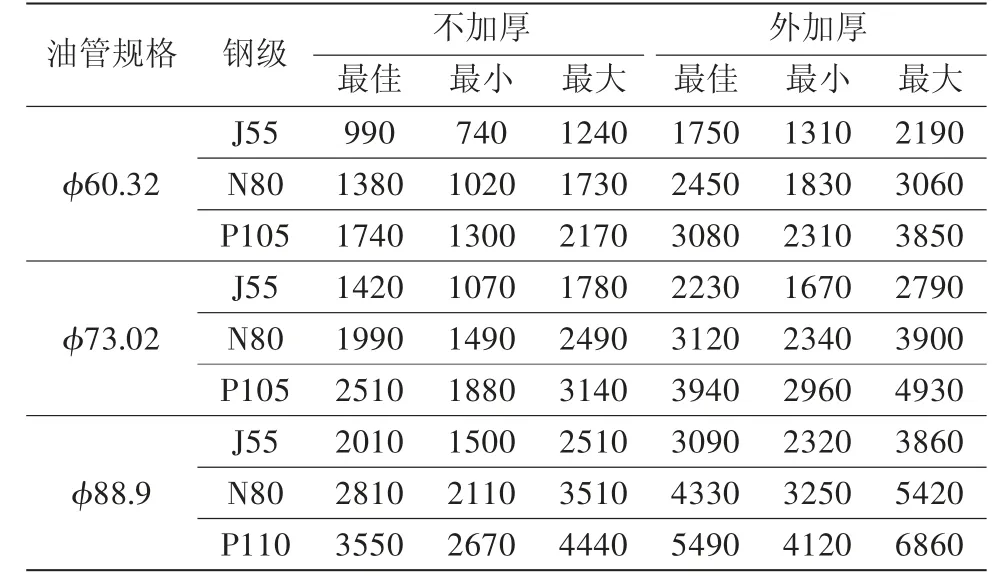

热轧油管质量指标符合表1的要求。

表1 热轧修复油管质量指标[3-5]

1.4 技术特点

1)消除废旧油管缺陷。热轧再制造工艺将废旧油管制造成成品油管,各项性能指标不低于新品油管,彻底实现了废旧油管的再制造、再利用。

2)恢复油管力学性能。消除了油管长期使用因疲劳、偏磨和腐蚀造成的沟槽、划痕、腐蚀坑现象,均壁效果明显,油管在线调质处理,提升油管的力学性能,恢复油管内外壁光洁度和力学性能。

3)实现多种规格热轧。可将废旧油管进行等径等壁、等径减壁、减径减壁、减径增壁等多种方式再制造,可将废旧油管再制造为同规格或不种规格的油管。

4)降低油管采购成本。使用油田废旧油管作原料(毛坯),省去酸洗、磷化、皂化等多项处理工艺,节省了大量的资源、能源和成本,达成了生产过程无污染的目标。

2 技术要求

2.1 工艺要求

需要有油管矫直生产线,凡存在目测可见的弯曲或不符合GB/T 19830 中直线度要求的废旧油管应进行矫直作业。油管矫直可采用压力矫直或旋转斜辊矫直的方式。油管矫直后油管全长直线度不超过0.2%,1.0 m范围内偏离距离不超过3.18 mm。油管的轧制温度保持在850~900 ℃。

由于废旧油管存在偏壁偏沟现象严重、疲劳性大、腐蚀点多、整体或局部受热均匀度差等诸多问题,轧制时应时刻关注温度变化,以防过热或过烧。过热会使油管材料中奥氏体晶粒快速长大,减弱了晶粒间的结合力,导致油管力学性能降低,甚至出现裂纹。过烧会使材料丧失强度和韧性,导致其在轧制时破裂成块而成废品。温度过低,则会使毛坯油管塑性下降,变形抗力大,无法归圆成型或产生破裂。为了保证加热温度符合轧制标准,需通过调节轧制机组电动机的转速,使轧制速度与毛坯油管在中频加热感应线圈内的停留时间达到合理匹配。

2.2 螺纹加工

除特殊要求外,油管应使用合理的转矩完成接箍与管体的拧接,上紧转矩应符合表2的规定。拧接前,螺纹表面都应清洁,无水分和有害液体,在接箍或油管螺纹的整个啮合表面均匀涂抹油管螺纹专用润滑脂。再制造的油管的公螺纹端和接箍端均应戴上护丝。

表2 油管的上紧转矩值参照表N·m

2.3 油管检测

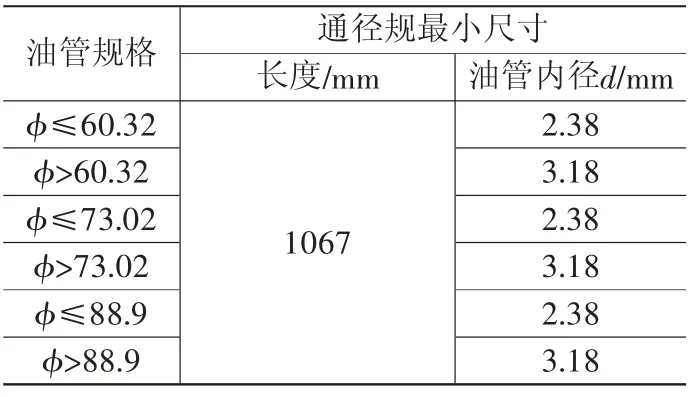

油管应100%进行全长通径检测,无卡阻为合格。油管通径规尺寸如表3所示。对矫直后的油管进行壁厚检测,壁厚检测的仪器包括:壁厚千分尺,声脉冲-回波探测仪和γ射线仪。检测仪器的误差不大于2%。

表3 油管通径规尺寸

壁厚检测应在油管中央和距两端1.5 m处共计3个检测位置处进行,为确保符合壁厚分级要求,宜采用电磁、涡流或超声检验的方法在纵向上进行全长壁厚检测。油管螺纹加工、测量机螺纹检验都应符合GB/T 9253.2-1999 的要求。油管接箍的几何尺寸应符合SY/T 6194-2003。

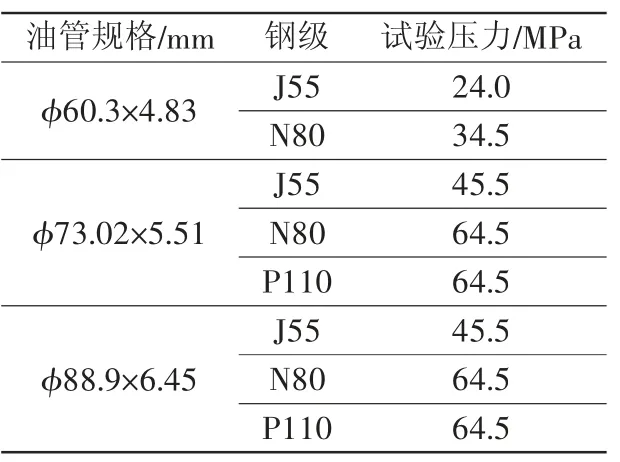

2.4 试压

修复后的油管应进行静水压试验,试验要求应符合表4的要求。试验压力保持时间不应少于15 s,压降不应超过1%。若试压时出现管体渗漏,则做报废处理。

表4 油管静水压试验推荐压力表

2.5 防腐

热轧后的油管应做外涂层,宜采取措施使涂层光滑、致密、不脱落。涂层的等级应具有保护油管至少3个月的能力。

3 性能评价

根据油管的使用工况特征,除要承受内外压力外,需要对管柱进行力学性能检测,主要包括拉伸强度、化学成分、金相组织、抗冲击性能、表面硬度等。

3.1 拉伸性能

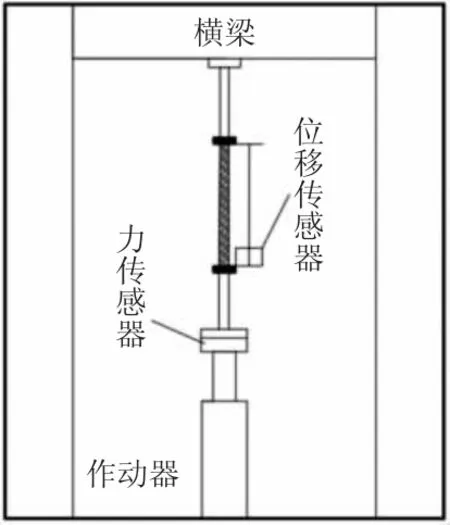

油管在井下应用时必须要有足够的抗拉强度,以确保井下工作的可靠性。使用UTM5305材料试验机对油管进行抗拉强度检测,该装置结构如图1所示。

图1 材料试验机示意图

1)取样品中段,沿轴向标记A、B两点,间距为500 mm。

2)将被检测样品一端固定在试验机的固定端,另一端连接到试验机的可动端。

3)以10 mm/min的速率对油管进行拉伸试验。

4)记录拉伸过程中对应拉力下A、B两点的间距,并计算伸长率。

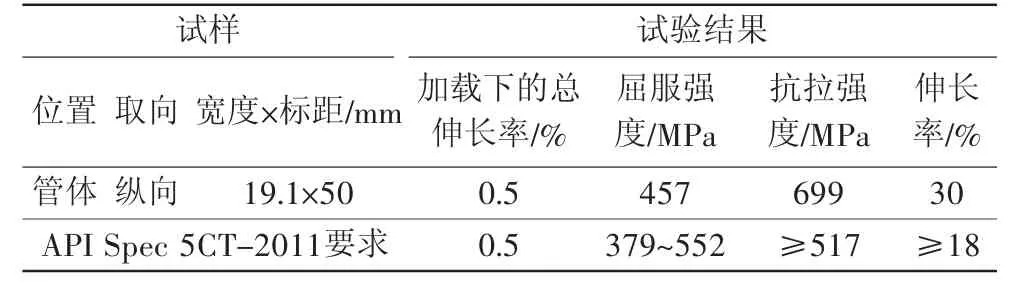

测试结果表明:该热轧再制造油管在拉力110 kN时,加载下的总伸长率为0.5%,屈服强度为457 MPa,抗拉强度为699 MPa,伸长率为30%,达到了标准的要求[3],如表5所示。

表5 拉伸性能试验结果

3.2 冲击性能试验

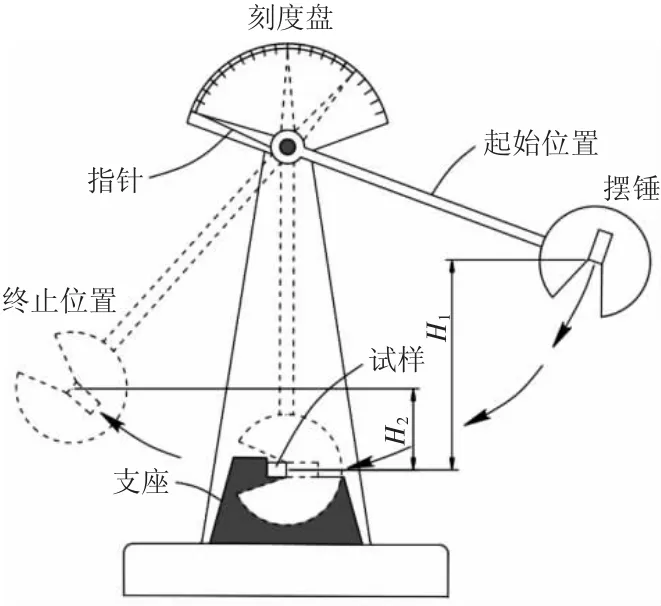

冲击性能试验主要用于评价油管材料的抗冲击能力或判断油管材料的脆性和韧性程度。使用PIT302D冲击试验机对样品进行冲击性能测试。如图2所示,支座两支撑面需保持平行,两面相差不应超过0.05 mm。支座需使摆锤轴线与试样轴线的平行度在3/1000之内。砧座两支撑面也需保持平行,且两面相差不应超过0.05 mm。支座两支撑面与砧座两支撑面所在的平面之间的夹角应为90°±0.1°。砧座曲率半径为1 mm。曲率圆弧应与支撑面平面相切。砧座之间跨距为(40+0.2)mm。试验开始前,需仔细检查砧座上是否沾有铁屑,如沾有铁屑,应及时清理干净。否则会使冲击试样不能准确地对中;冲击试样不能紧靠砧座。

图2 冲击试验机示意图

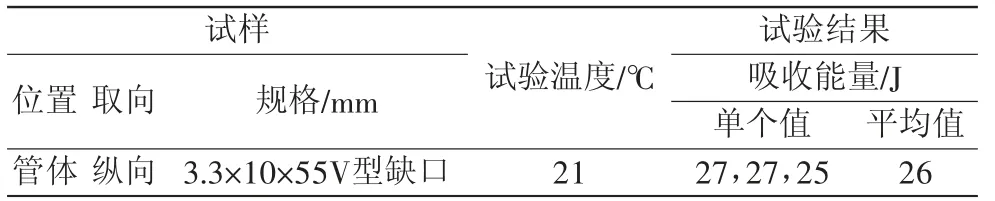

测试结果表明:该热轧再制造油管在管体纵向冲击吸收热量为26 J,达到了标准要求[4],如表6所示。

表6 夏比冲击试验结果

3.3 表面硬度测试

依据布氏硬度计(GB/T 231.1—2002),采用BH3000的布氏硬度计,进行硬度测试。测试结果如表7所示。

从表7可以看出,热轧油管表面硬度平均为200 HB,符合标准要求值。

表7 布氏硬度测试结果

3.4 化学成分分析

采用ARL4460直读光谱仪进行油管材料化学成分分析,测试结果如表8所示。

表8 化学成分分析结果%

从表8可以看出,热轧油管化学成分主要为:C质量分数为0.38%,Si质量分数为0.25%,Mn质量分数为1.15%,P质量分数为0.015%,S质量分数为0.011%。

3.5 金相组织分析

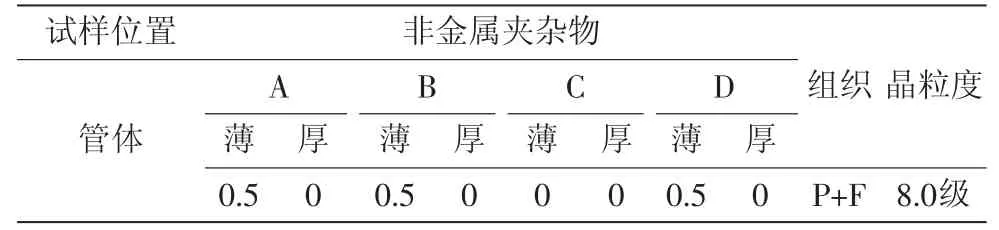

使用MeF3A金相显微镜对热轧油管管体进行金相组织分析,分析结果如表9所示。

表9 金相组织分析结果

从表9可以看出,热轧油管管体主要由珠光体和铁素体组成。

4 现场试验及效果评价

4.1 现场试验对比

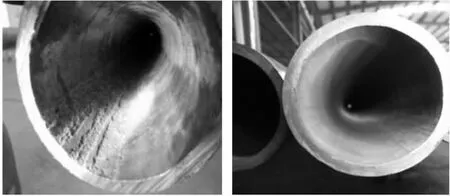

再制造后的油管从2015年至今在长庆油田现场试验和应用220 万m。应用期间各采油厂对油管热轧前后进行外观检查,并委托国家石油管材质量监督检验中心、胜利石油管理局质量监督检验所等专业检测进行第三方检测。图3所示为油管热轧前后内壁图,图4所示为油管热轧前后外观图。

图3 油管热轧前后内壁图

图4 油管热轧前后外观图

由图3、图4可以看出,通过热轧再制造工艺技术,消除了废旧油管存在的腐蚀点、疲劳性、偏磨偏壁偏沟等问题,均壁效果明显,恢复了油管内外壁的光洁度。

4.2 经济效益分析

新油管价格为61.5 元/m,废旧油管热轧再制造后的费用为39.5 元/m(含接箍、油管运输吊装费、税金),每米减少22元直接投入。以2017年长庆油田第四采油厂热轧油管24.64 万m计算,当年可为该采油厂节省投资542.08 万元。

按照整个油田公司每年热轧再制造油管150 万m计算,使用油管热轧工艺技术每年可为油田公司节约3300万元以上,而且废旧油管实现多次热轧再生循环利用,大大减少了作业费用。

5 结论

1)油管热轧主要工序包括初选、切头、除垢、分选、初矫直、热轧、定径、终矫直、通径、壁厚检测、螺纹加工、试压、检验等。

2)对热轧后的油管进行力学性能检测,拉伸强度、化学成分、金相组织、抗冲击性能、表面硬度等各项性能指标符合相关检测标准要求,整体性能不低于新品油管。

3)热轧再制造工艺将废旧油管制造成成品油管,各项性能指标不低于新品油管,彻底实现了废旧油管的再制造、再利用。

4)运用热轧修复技术,消除了油管长期使用因疲劳、偏磨和腐蚀造成的沟槽、划痕、腐蚀坑现象,均壁效果明显,油管在线调质处理,提升油管的力学性能,恢复油管内外壁光洁度和力学性能。

5)可将废旧油管进行等径等壁、等径减壁、减径减壁、减径增壁等多种方式再制造复新,可以将旧油管修复再生为同规格和各种规格的油管。

6)使用油田废旧油管作原料(毛坯),省去酸洗、磷化、皂化等多项处理工艺,节省了大量的资源、能源和成本,达成了生产过程无污染的目标。

7)长庆油田将继续加大废旧油管热轧再制造工艺推广力度,将热轧再制造工艺与常规修复相结合,实现油管修复与再制造修复率达到90%以上。