一种新型货车中梁组装作业的随形工装

郭浩,周武城

(株洲中车特种装备科技有限公司,湖南株洲 412001)

0 引言

货车中梁生产线目前已广泛应用于货车领域,其中枕梁下盖板组成和心盘作为货车中梁的重要部件[1-3],需在组装工位完成两者的定位焊接,为了提高工作效率和工作质量,实现枕梁下盖板组成和心盘的快速、准确定位,亟需一种辅助组装作业的随形工装解决此问题。

由于货车中梁的产品型号不同,对随形工装也应提出更高的要求,要在保证定位尺寸的前提下尽可能地满足多种中梁的通用需求,避免产品换型造成随形工装亦需同时换型的情况,所以需要设计一种灵活可调节的组装作业随形工装解决此问题。

本文在分析总结货车中梁生产线的基础上,结合相关企业的需求,着力于解决C70、C80E、P70三种型号货车中梁的枕梁下盖板组成[4-5]和心盘[6-7]组装,同时3种型号中梁在换型时不影响随形工装的使用,为中梁生产线枕梁下盖板组成和心盘的组装提供了一种可靠、高效的作业方式。

1 组装作业对比

1.1 原有组装作业

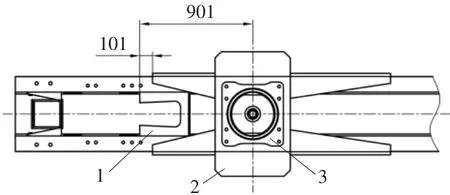

以货车中梁型号C70为例,枕梁下盖板组成和心盘定位、组装如图1所示。

中梁传输到该工位前后从板座1已组装完成,首先,以后从板座端面为基准进行枕梁下盖板组成的尺寸定位,图中101 mm为尺寸要求,同时保证枕梁下盖板组成对中,不能歪斜;然后,继续以后从板座端面为基准进行心盘的尺寸定位,图中901 mm为尺寸要求,同时保证心盘对中,不能歪斜;最后,将两者定位焊接。

通过调研相关货车中梁生产线,当前关于枕梁下盖板组成和心盘的组装无辅助工装。线上人工通过卷尺测量,依次进行枕梁下盖板组成和心盘的定位、组装,人工作业过程中操作不便,不便于对其进行微调,容易造成偏差。同时,由于货车中梁类型不同,图1中定位尺寸也不相同,人工容易混淆,造成错误定位。不满足精益化生产的需求,不能保证工作效率、工作质量。

图1 枕梁下盖板与心盘定位尺寸图

1.2 随形工装组装作业

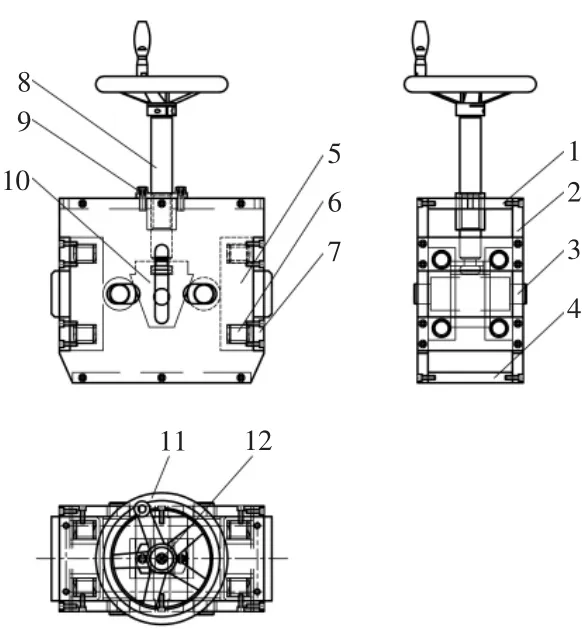

随形工装结构如图2所示,以货车中梁型号C70为例,传输到位后,通过工位配备的旋臂吊将随形工装[8-10]落放到中梁上,落放时要将左侧对中组件1靠在后从板座端面上,如图2中主视图所示,实现工装长度方向上定位,然后旋转左右对中组件的手轮,使对中组件的滑块顶紧中梁,实现工装关于中梁的对中。工装整体固定后,通过悬臂吊将枕梁下盖板组成落放到中梁上,通过侧边导向块6辅助落放,左端靠在工装定位端面,实现其长度方向定位,旋转螺杆7辅助其进行对中微调,防止歪斜。枕梁下盖板组成定位后,将心盘落放在枕梁下盖板上,通过插入心盘定位组件5实现心盘的定位与对中。最后,将两者定位焊接,通过旋臂吊将工装吊离中梁。

图2 随形工装结构图

2 关键结构组件

2.1 对中组件

对中组件结构如图3所示,通过旋转手轮11实现楔块组件10竖直方向的移动,楔块组件10向下移动推动滚轴3水平方向移动,进而推动滑块组件5水平方向移动,压缩弹簧6,直至滑块组件伸出部分与敞车中梁面接触、顶紧,实现工装整体对中。枕梁下盖板组成和心盘定位焊接后,旋转手轮11将楔块组件5竖直向上移动,在弹簧6的作用下,楔块组件10缩回。

图3 对中组件结构图

2.2 心盘定位组件

心盘定位组件结构如图4所示,整体结构轻便,便于人工进行拔插动作,导向块4长度要大于心盘定位块2,导向块先插入随形工装框架的孔位,心盘定位块再插入心盘孔,完成心盘定位。

图4 心盘定位组件结构图

2.3 随形工装的通用性

该随形工装适用于C70、C80E、P70三种型号货车中梁的枕梁下盖板组成和心盘组装,生产线上3种型号中梁在换型时不影响随形工装的使用。

3种型号中梁枕梁下盖板组成与心盘的外形、尺寸有所差异,设计该随形工装框架时,充分梳理了3种型号中梁的图样,最终做到随形工装可以兼容3种型号中梁的枕梁下盖板组成与心盘。

3种型号中梁枕梁下盖板定位尺寸均不同,例如C70为101 mm,如图1所示。为了解决此问题,左端对中组件为可拆卸的活动件,可以在随形工装框架的腰型槽内移动,如图2所示,以满足其余型号中梁枕梁下盖板的定位尺寸。当换型生产时,只需将左侧对中组件移动到对应位置。

3种型号中梁心盘定位尺寸亦不同,例如C70为901 mm,如图1所示。为了解决此问题,在随形工装框架上根据定位尺寸打孔,如图2所示,通过插入心盘定位组件5以满足其余型号中梁心盘的定位尺寸。当换型生产时,只需调整心盘定位组件的插入位置。

3 结语

1)利用本文介绍的随形工装辅助完成货车中梁枕梁下盖板组成和心盘的组装作业,操作简单,定位准确,可以提高工作效率和工作质量。

2)该随形工装灵活可调节,解决了C70、C80E、P70三种型号货车中梁的枕梁下盖板组成和心盘组装的通用需求,实现精益化生产。

3)该随形工装已经投入到实践中,满足使用要求,还可以根据不同的中梁型号进行迭代更新,延展性强。