一种无尾架型叉车平衡重的工装工艺开发

李飞,孙浩,胡平

(安徽合力股份有限公司合肥铸锻厂,合肥 230000)

0 引言

卧式加工中心简称卧加,自问世以来发展迅速,涉及的行业有汽车、航空航天、电力、塑料机械、工程机械等。卧加作为机床的一种其发展始终围绕精度和效率两个主题,文献[1]指出卧加的定位精度可达±0.0025 mm,精度重复性可达±0.0015 mm。精度是发展机床的基本目标,而效率则是发展机床的初衷[2],精度与效率的结合使得卧加有着广泛的应用前景。

叉车平衡重的作用主要是为了使叉车在作业时后桥有足够的载荷,保证叉车不朝前倾翻[3],即保持良好的纵向稳定性。平衡重在成型之后需要进一步地加工以完成装配,平衡重由于体积大、质量大,运输、装夹较为困难,且配重的表面大多为不规则的曲面,定位比较麻烦[4],因此平衡重的加工至今未能实现全部的机械化及自动化[5]。叉车平衡重的加工路线主要有两个:一是使用镗床及钻床加工;二是使用加工中心加工。在机械化快速发展的今天,更多的厂家选择卧式加工中心作为配重的加工设备,以此来提高产能和产品质量。

1 背景技术

无尾架型叉车平衡重是我公司平衡重的系列产品,主要用于叉车后置配重,图1所示的是无尾架平衡重的示意图和主要加工部分。从图中可以看出,平衡重涉及的加工有铣面和钻孔,加工内容有:图1(b)中的铣平面和钻孔,加工孔的规格有φ35、M8、M24等;图1(c)中的铣面和钻孔,加工孔的规格有φ38、M16、M6;图1(d)中的铣面和钻孔,加工孔的规格有M24和M6。从图中可以看出,该平衡重的加工精度要求较高,各面加工均有平面度要求,孔加工有位置度要求。

图1 无尾架平衡重

图2所示的是该平衡重的镗床加工工艺,镗床加工时需用到行车、千斤顶及高度尺,分两序加工。使用行车将平衡重移动到工作台上,使用可调节高度的千斤顶和高度尺使平衡重保持水平,手动移动镗刀逐一铣面。

图2 镗床加工工艺

图3所示的是该平衡重在钻床加工时所使用的钻模,将钻模固定在平衡重的待加工表面后,再用钻头引孔,接着打孔、攻丝。加工过程需要将钻模准确定位,使用直尺校准左右及上下位置。

图3 钻床加工用钻模

2 问题发现

从图1可以看出,该平衡重的加工精度要求较高,并且同时有位置度和平面度要求。钻床加工时,钻模位置的变化会影响孔的位置度,所以每次装夹需要校准钻模的位置,且校准为手工校准,需要用到直尺等精度不高的工具,且钻模的定位面为毛坯面,一致性较差,所以钻床加工的孔的位置度精度不高。镗床加工时,工件同样需要手工校准,平面度不能保证。且在镗床和钻床加工时工件的定位工装,一序工装如图5(a)所示,二序工装如图5(b)所示,工装实物图如图6所示。

图5(a)中共有4个工件的前后定位挡块1,焊好之后在卧加上铣面,保持平面度;用直尺量出工件装夹时的校准平台2,与工件两翼的间隙,以此检验工件是否水平放置;在定位桩3上放置螺栓,可通过调整螺栓的长度来调节水平;件4为前后位置的抵头和上下位置的压板,当工件未能与定位面完全接触时,可通过旋紧抵头来移动工件,装夹和定位步骤较多,过程较慢,根据统计,钻床和镗床一个班次平均都只能加工7件产品,生产效率较低,人力耗费严重。

综上所述,无尾架平衡重在钻床和镗床加工时成品的加工精度较差、生产效率较低,且由于平衡重的体积大、质量大,移动翻转工件的过程极为麻烦,需要采用新的加工设备和工艺来提高产品质量和提升生产效率。

3 技术方案

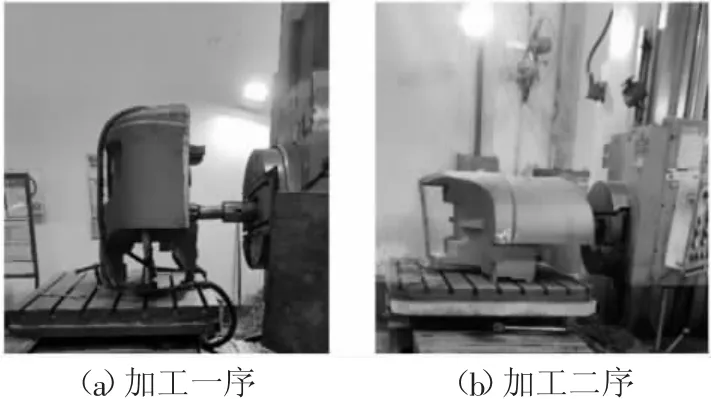

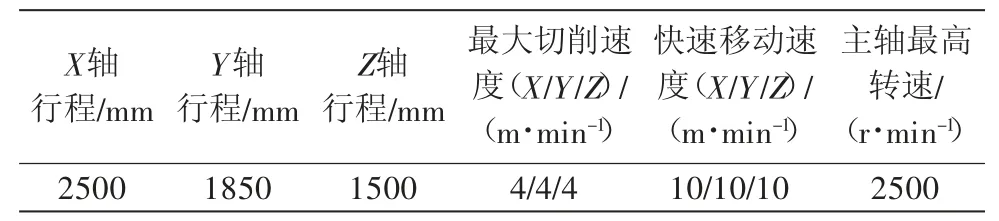

图4所示的是我公司引进的卧式加工中心,这套设备采用双交换工作台,可以实现产品的连续加工,且刀具交换系统的稳定性较好,该设备的主要参数如表1所示。

图4 卧式加工中心

表1 卧式加工中心的主要参数

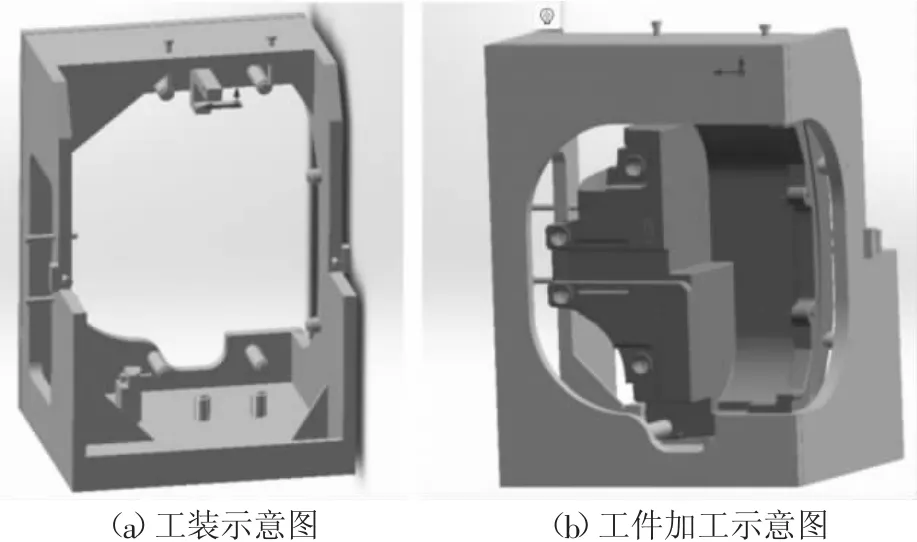

图5所示的是无尾架平衡重在卧加加工时所使用的固定其位置,压板压紧后保证在加工过程中工件不发生纵向的移动。图5(b)中二序工件的定位可通过在一序加工好的螺纹孔内放置定位销,直接将工件移动到孔1内,以此来实现前后左右的定位,再在圆柱2上加压板,来实现稳定的定位。具体装夹方式如图6所示。

图5 无尾架平衡重的卧加工装

图6 无尾架平衡重卧加工装实物图

该平衡重在卧加上可实现钻铣结合,分两道工序。一序加工的是后视图中的面和孔以及上视图中的面;二序加工的是上视图中的孔以及下视图中的面和孔。根据统计,该配重在卧加上加工时每班次平均可生产7件,比镗床和钻床分开加工效率提升了1倍。且在试制过程中尚存在问题点,后续解决之后可进一步提升效率。

无尾架型叉车平衡重在卧加上加工的工艺改善点主要有3点:1)合理吊具的设计。试制过程中由于暂时没有合适的吊具,因此使用行车加绳索的吊装方式,这种方式需要保证在移动过程中工件不发生倾斜,且工件的放置较为麻烦,若使用吊具则可以将工件快速地移动到工装上,省时省力。2)程序的优化。加工过程中由于存在空行程和重复的定位,导致加工时间的延长,可通过分析加工过程的走刀轨迹来优化加工程序。3)刀具系统的改良。螺纹孔的加工分为引孔、倒角和攻丝,且卧加的换刀过程较慢,因此可将引孔和倒角的工序整合,购买带有倒角的钻头则可减少换刀次数,节约时间,且铣面过程较慢,可使用加工面积较大的盘铣刀来减少加工时间。

图7、图8所示的是无尾架平衡重改良的工装以及吊具的设计思路。与现在的工装相比,该工装可实现一序加工完成,且装夹过程更为简便,使用吊具将工件移动到工装内,仅仅使用7根螺栓即可将工件完全定位。

图7 无尾架平衡重的吊具

工件加工时的位置如图8(b)所示,该工装设计的亮点是将原本二序加工的面挖了一个刀具可进入的缺口,通过转动工作台即可用一道工序完成。工件的前后位置使用4个圆柱平台定位,左右和上下位置各使用2个圆柱平台定位,装夹过程简便。

图8 改良的无尾架平衡重工装

根据统计,该平衡重在卧加加工时比在镗床、钻床加工时效率提升了1倍,1个班次可生产7件,且卧加只需单人操作,装夹工件过程较为简便,减少人工、减轻工作量。同时配合设计合理的工装可提高产品的加工精度,减少了手工校准带来的误差,使产品的质量得到进一步的提升。

4 结论

通过将无尾架平衡重转移到卧加加工可明显提高产量和产品质量,设计合理的吊具、工装及加工程序可节约人力、最大化发挥卧加的能力,这次试产为后续的产品转移提供了宝贵的经验。