试井钢丝疲劳试验机的研制及应用

谭健, 李国, 杜涓, 唐光华, 文蜀江, 黄晶

(1.中国石油西南油气田分公司工程技术研究院,成都 610000;2.国家能源高含硫开采研发中心,成都 610000;3.中国石油西南油气田分公司川中油气矿,四川遂宁 629000)

0 引言

试井钢丝能够完成井下节流器、堵塞器、压力计等井下工具投放打捞作业[5]。在使用过程中,由于试井钢丝经过天滑轮和地滑轮反复拉伸和磨损,试井钢丝出现应力疲劳、丝径变细等现象,导致其承载能力下降,可能发生突然断裂,引起井下事故的发生。目前SY/T 5170—2013《石油天然气工业用钢丝绳》[1]中介绍了试井钢丝的检测方法,截取整盘钢丝前端的几米进行拉断试验,没有结合试井钢丝使用工况进行测试研究,不能真实反映整盘试井钢丝的力学性能。傅泉臻等国内一些学者针对钢丝绳使用方式、使用场合不同,研制了不同的钢丝绳疲劳试验机[2-4]。但是钢丝绳是钢丝按照一定的规则捻制在一起的螺旋状钢丝束,试井钢丝是单根钢丝,二者材质、力学性能和使用方式等各不相同。钢丝绳疲劳试验机运动速度、试验轮位置、大小和试井钢丝作业完全不同,不能真实模拟试井钢丝作业工况。

本文针对试井钢丝不同作业工况,研制了试井钢丝疲劳试验机,真实模拟试井钢丝在不同工况下的受力过程,帮助操作人员掌握试井钢丝疲劳性能,及时消除绳索作业的安全隐患。

1 试井钢丝作业工况

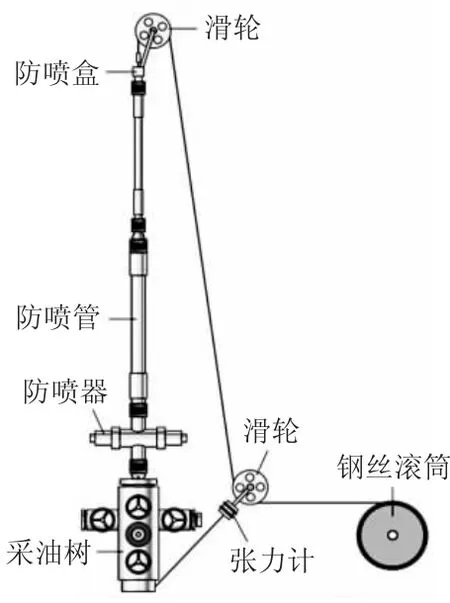

钢丝作业是把试井钢丝缠绕在绞车卷筒上,绞车提供机械动力,促使卷筒正反向旋转,释放和回收试井钢丝,完成对井下工具上提、下放和快速震击等操作。作业前,将卷筒上的钢丝穿过地滑轮、天滑轮和井口防喷系统后,与工具串顶部的绳帽头连接。下放工具时,依靠工具串自身的重力带动钢丝下井,试井钢丝运动速度基本匀速,受力恒定;上提工具时,依靠绞车拉动钢丝和工具串向上运动,试井钢丝运动速度基本匀速,受力恒定;坐封工具时,单纯地向上绷紧钢丝或者靠工具自身重力向下压无法完成,必须依靠震击器,震击瞬间,试井钢丝运动速度加速,受力突变。以上是试井钢丝作业3种主要作业工况。

绞车内设置有深度计数装置和拉力显示装置。操作手坐在绞车内控制滚筒转动,通过深度计数装置观察工具串的下井深度;通过拉力指重表观察钢丝上承受的拉力,保证拉力值在钢丝可承受范围以内。随着工具串不同,试井钢丝承受载荷不同;随着作业工况的不同,在天滑轮和地滑轮处摩擦程度和弯曲次数不同,不同使用时间和工况,导致试井钢丝力学性能发生变化,及时掌握试井钢丝力学性能,有助于帮助操作手及时掌握钢丝的承受能力范围,指导现场施工。

图1 钢丝作业施工图

2 技术分析

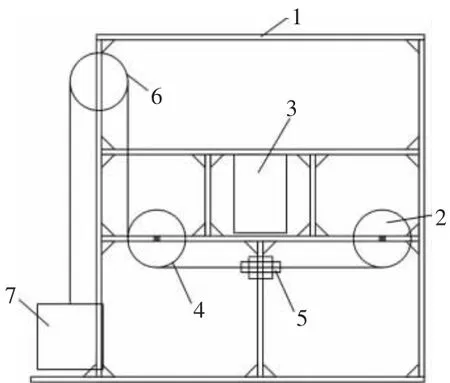

试井钢丝疲劳试验机包括机架及安装在机架上的模拟试验系统、数据采集系统、控制系统和防护罩。通过配重块重力模拟试井钢丝在现场作业中的承重情况,通过天滑轮、地滑轮模拟试井钢丝对工具串的弯曲和磨损过程,通过控制配重块往返运动模拟试井钢丝对工具作业过程,以此实现对不同工况下试井钢丝的疲劳模拟试验:当试井钢丝匀速拉升配重块时模拟试井钢丝上提工具串,当试井钢丝匀速下放配重块时模拟试井钢丝下放工具串,当配重块达到指定位置停止瞬间,配重块冲击地面,模拟钢丝作业震击过程。

2.1 模拟试验系统

模拟试验系统包括机架及安装在机架上的试验轮和配重块。试验轮尺寸和材质可根据试验要求进行更换;试验轮位置与绳索作业现场所用天滑轮和地滑轮相对应,试井钢丝在卷筒和地滑轮之间处于水平状态,配重块和天滑轮之间处于垂直状态;配重块为不同质量的标准砝码,根据试验要求进行添加;试验过程中配重块模拟井下工具串以不同速度往返运动,以模拟现场不同作业工况。

2.2 数据采集系统

数据采集系统包括传感器、信号转换模块、信号传输模块、采集板卡。运行过程中通过试井钢丝往返运动方向的变化,记录试井钢丝疲劳试验次数。

2.3 控制系统

控制系统包含电源、变频电动机、减速机、拉线传感器、冷风机。变频电动机为试验提供动力,减速机控制配重块的起停来模拟试井钢丝的变速运动过程,拉线传感器控制配重块运动位置。

2.3.1 变频电动机选型

根据作业工况, 假设试井钢丝运行速度为12 m/min,最大载荷为1000 kg,滚筒半径为0.3 m。电动机功率P=Fv=mgv=1000×9.8×0.2=1960 W。考虑机械效率和传动系统自身惯量一般为2倍以上驱动能力,同时为了配重块起停提供充足的动力,因此选定电动机性能参数如下:功率为4 kW,6级,恒转矩2~50 Hz,恒功率50~100 Hz。

2.3.2 减速机的选型

整个试验过程中,配重块上升总行程L=1.5 m,加速行程L1=0.3 m,减速行程L2=0.2 m,因此加速行程时间t1=2L1/V=3 s;加速阶段加速度a1=V/t=0.2÷3≈0.07 m/s2。机械驱动能力按1.5倍设计,选定电动机额定转矩为39.8 N·m,最小拉力Fmin=1.5m(g+a)=14805 N,最小减速比imin=Fmin/(T·r)=14805÷(39.8×0.15)=56。在电动机最高速时(100 Hz)满足运动速度v=12 m/min,电动机转速为1920 r/min,最大减速比imax=d·n/v=0.3×3.14×1920÷12=150。因此,减速机的减速比理论计算区间为56~150,结合市面成熟减速机性能,最终选定减速比为1:71的减速机。

2.4 防护罩

在配重块和天滑轮之间、天滑轮和地滑轮之间、地滑轮和卷筒之间的试井钢丝外面加上钢丝防护罩,避免钢丝疲劳试验中钢丝断裂弹出伤人(如图2)。

图2 试井钢丝疲劳试验机示意图

3 试验过程及结果

3.1 试验长度

配重块上端面到天滑轮圆心距离为2 m,天滑轮圆心和地滑轮圆心垂直距离为1.5 m,地滑轮圆心到卷筒圆心水平距离为1.5 m,滑轮半径最大为0.44 m,根据试井钢丝疲劳试验机结构设计,试井钢丝试验试样总长度为5 m。

3.2 弯曲疲劳循环次数

弯曲疲劳循环是指试井钢丝随卷筒顺时针旋转,带动配重块上升,试井钢丝经过天滑轮和地滑轮,配重块脱离地面1 m后停止;卷筒反向旋转,配重块下落,试井钢丝经过地滑轮和天滑轮,配重块落地;卷筒再次反向。在同一平面内,完成一个从起点到终点再到起点的双向弯曲疲劳的过程,计为弯曲疲劳2次。

3.3 试验过程

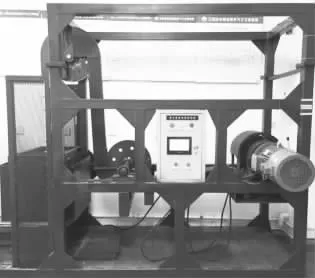

实验过程分为:切样→试样连接→选取试验轮→设定运动速度→设定配重块上升高度→疲劳试验→钢丝断裂。

取直径为3.2 mm、材质为MP35N、长度为5 m的试井钢丝开展疲劳试验,滑轮直径为0.44 m,疲劳试验机卷筒半径小于试井钢丝最小允许曲率半径,容易致使试井钢丝发生弯曲断裂,影响试验模拟效果,因此在卷筒上缠绕钢丝绳,钢丝绳通过梨形绳帽和试井钢丝一端相连;试井钢丝另一端经过地滑轮的右侧下端绕入,使地滑轮和变频电动机之间的试井钢丝处于水平状态;再从地滑轮的下端左侧绕出,经过天滑轮的右侧上端绕入,使天滑轮和地滑轮之间的试井钢丝呈拉紧状态;试井钢丝再从天滑轮的左侧上端绕出,从天滑轮右侧绕出,通过梨形绳帽与配重块连接,使天滑轮与配重箱之间的试井钢丝呈垂直状态。

设置试井钢丝运行速度为5 m/min,配重块上升高度为1 m,配重块质量为100 kg,启动变频电动机,使试井钢丝经过地滑轮和天滑轮拉往返运动,开始疲劳试验如图3所示。

图3 试井钢丝疲劳试验

3.4 试验结果

3.4.1 试井钢丝疲劳磨损

试井钢丝在配重块质量100 kg的情况下,开展疲劳试验,疲劳运动每100次,利用千分尺测量滑轮处试井钢丝直径,查看磨损情况,如图4所示。试井钢丝在前500次内,试井钢丝直径变化较大,在500~7000次之间,试井钢丝直径缩小趋于缓慢。主要原因为:1)试井钢丝的材料本身拉升引起的形变,使试井钢丝纵向方向变细;2)开始试验时试井钢丝和滑轮绳槽接触不紧密,基本属于点接触,接触面小,摩擦力大,磨损较快。后面疲劳试验中,试井钢丝材料形变较小,滑轮绳槽接触为面接触,接触压力下降,摩擦力降低,试井钢丝直径变化较小,10 000 次后,只有表面磨损造成的试井钢丝直径缓慢减少,钢丝直径几乎不再变化,最后疲劳断裂时没有缩颈现象,如图5所示。

图4 试井钢丝疲劳试验直径变化曲线图

图5 试井钢丝疲劳试验断裂图

3.4.2 试井钢丝疲劳寿命

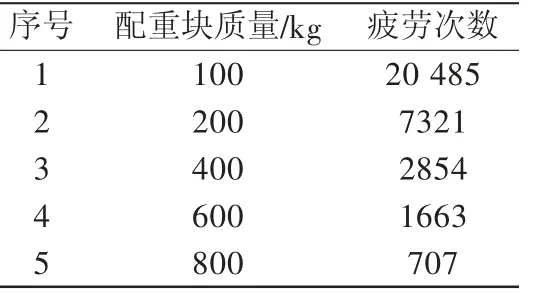

配重箱内砝码质量从100~800 kg,间隔100 kg为一组,每组试验开展3次,每次试验配重块质量、上升高度、运动速度保持一致。试井钢丝疲劳寿命如表1所示,在同等试验条件下,试井钢丝疲劳寿命与配重块质量有关,质量越大,承受载荷越大,疲劳寿命越短,在配重块质量在100 kg及以下,试井钢丝疲劳弯曲磨损较小,使用时间较长。

表1 试井钢丝疲劳寿命

4 结论

1)试井钢丝疲劳试验机通用性较强,与实际工况基本一致,结构简单、易操作。试验轮位置和作业现场相对应,可以通过更换试验轮,进行不同直径、不同材质的试井钢丝疲劳试验;可以通过调节配重块质量和配重块往返速度,模拟不同作业工况疲劳试验,最终评估试井钢丝疲劳寿命。2)试井钢丝直径前期变化较快,中后期变化较小,最终在地滑轮处脆性疲劳断裂,无缩颈现象。3)试井钢丝承受载荷越大,疲劳寿命越短。