一种新型基于FDM成型原理喷头性能的数值模拟研究

张海录

(黑龙江科技大学工程训练与基础实验中心,哈尔滨 150022)

0 引言

熔融沉积成型技术是目前市场占有率较高的一种快速成型技术。其操作简便,成型材料和打印设备成本低,故该技术是3D打印领域使用最广泛的成型技术之一[1-2]。熔融沉积成型技术主要以低熔点热塑性聚合物为主要原料,如PLA(聚乳酸)、ABS和尼龙等。聚乳酸具有良好的生物降解性和生物相容性,且其打印时无明显异味产生,因此在FDM成型工艺中PLA已经成为了使用比例最高的一种打印材料[3]。朱黎立等[4]设计了一种高效简易的3D打印机喷头冷却装置,通过对结构进行优化,改善了打印材料提前软化的现象,同时提高了打印精度。林广义等[5]设计了一种内凹四边形异形喷嘴,该喷嘴打印出的制品成型精度和表面粗糙度均有很大改善。

大量研究表明,熔融沉积成型技术中的喷头是实现高可靠性和高精度打印的关键部件之一,针对FDM成型技术关键部位,喷头和耗材对产品的重要影响,本文主要研究以下几个方面:1)研究喷头不同温度对PLA耗材融化程度的影响;2)分析喷头喉管处不同散热风量对PLA耗材融化程度的影响;3)研究不同喉管散热结构对PLA耗材融化程度的影响,从而获得影响耗材融化程度的理想参数和理想喉管散热结构,为下一步实验研究提供经验数据。

1 对传统喷头的改良

喷头作为堆积成形的核心,喷头的结构设计至关重要,直接影响成形件的质量,所以喷头设计是FDM系统设计的重要环节。

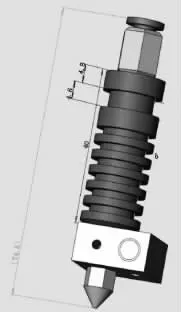

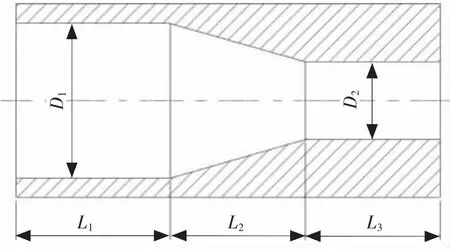

目前,熔融挤压喷头大部分是分体结构,由黄铜喷嘴、加热铝块、加热管等组成,如图1所示。这种采用分体式结构的喷头,结构复杂;熔化材料容易与黄铜喷嘴内壁粘连,造成流通不畅,甚至堵塞;并且采用分体结构,必然在构件间存在缝隙,易导致熔化材料溢流。所以针对传统喷头的弊端做出改进,将整体喷头结构采用304号不锈钢一体化设计,如图2所示。喷头内部结构如图3 所示,由D1到D2的锥形过渡圆管和直径分别为D1和D2的等截面圆形管道组成,其中D1为喉管部分,D2为喷嘴部分。新型喷头可以实现对打印设备的改良,从而提高打印效率,节省构件成本,简化整体结构。

图1 传统喷头

图2 新型喷头

图3 喷头内部结构

本文通过ANSYS有限元软件对新型喷头做数值模拟分析,为下一步实验研究提供理论基础。

2 对新型喷头的数值模拟分析

熔融沉积成型的热过程模拟属于非线性热分析问题,所以需要如下热传导微分方程来描述:

式中:ρ为材料密度,kg/m3;c为材料比热容,J/(kg·K);kx、ky、kz分别为x、y、z方向的热传导系统,W/(m·K);T为温度;t为时间;Q=Q(x,y,z,t),为物体内部的热源密度,W/kg。

这个热平衡方程表明,物体传入的热量及内热源产生的热量与物体升温所需的热量始终保持平衡。

本文应用ANSYS有限元软件建立了FDM的三维瞬态温度场的数学模型,通过ANSYS的APDL(参数化分析语言)来处理分析过程,并求解。新型喷头采用304不锈钢,其密度为7.93×10-3g/mm3,导热系数为17.45 W/(m·K),比热容为500 J/(kg·K)。图4为喷头的1/4有限元模型,采用ANSYS中的Solid70热单元进行自由网格划分。对喷头设定初始条件和边界条件,初始条件为

图4 1/4喷头网格划分

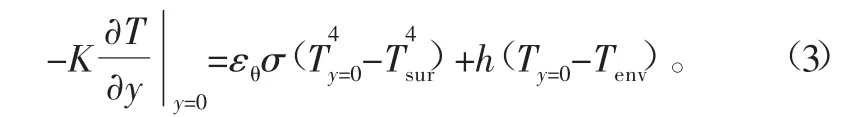

喷头的散热主要是通过自然对流和强制对流方式进行,其边界条件为

式中:εθ为实际物体的有效辐射率;σ为Stefan-Boltzmann常数,约为5.67×10-8W/(m2·K4);Tsur为空间环境温度;Tenv为环境换热流体介质温度;h为对流换热系数。

2.1 不同打印温度对PLA耗材熔化程度的影响

PLA(聚乳酸)具有较低的熔体强度,打印模型更容易塑形,表面光泽性优异,色彩艳丽。PLA具有很好的热稳定性,加工温度为170~230 ℃,有很好的抗溶剂性,所以分别选取喷头在175、185、195、205、215 ℃加热时,模拟分析喷头的温度区域变化情况,从而间接分析PLA材料的熔化情况,如图5~图9所示。其中1、2处的温度变化作为研究的主要观察对象。

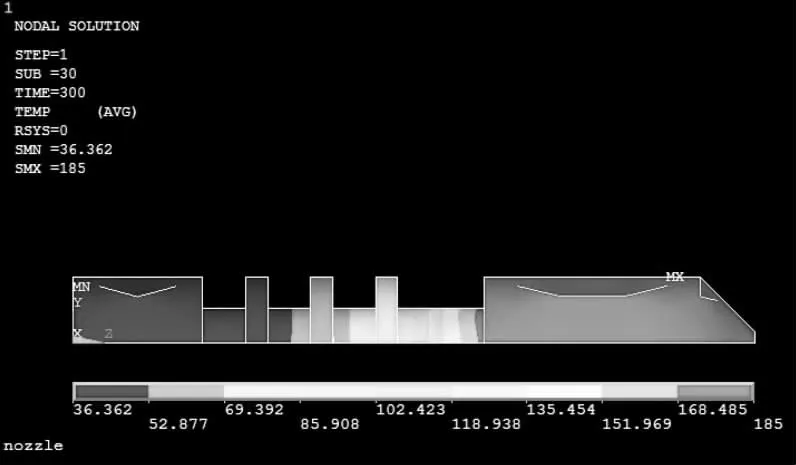

图5 喉管直径为φ25 mm的喷头在对流系数100 W/(m2·K)、加热温度175 ℃时的温度分布

图6 喉管直径为φ25 mm的喷头在对流系数100 W/(m2·K)、加热温度185 ℃时的温度分布

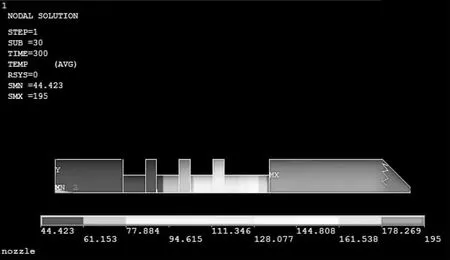

图7 喉管直径为φ25 mm的喷头在对流系数100 W/(m2·K)、加热温度195 ℃时的温度分布

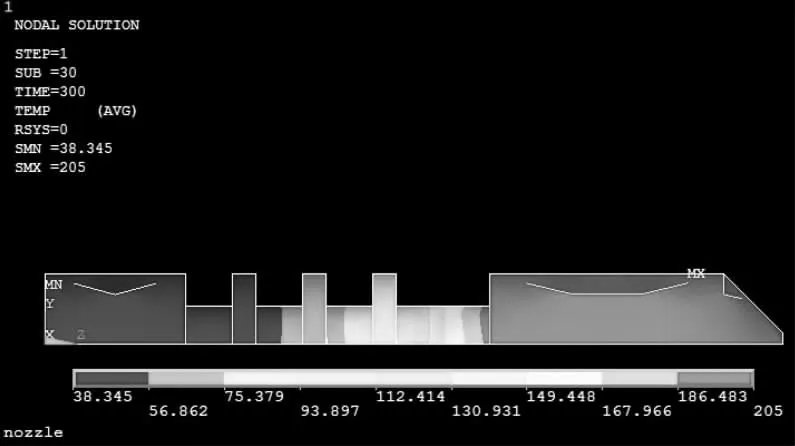

图8 喉管直径为φ25 mm的喷头在对流系数100 W/(m2·K)、加热温度205 ℃时的温度分布

图9 喉管直径为φ25 mm的喷头在对流系数100 W/(m2·K)、加热温度215 ℃时的温度分布

2.2 喷头喉管处不同温度散热风量对PLA耗材熔化程度的影响

加热块提供热量使料丝达到熔融。熔融挤压快速成形工艺对温度有严格要求,喷头的出丝温度和喉管处的散热环境应处于一定的温度范围内,否则将影响成型质量。在此,就喉管处不同温度的散热风量,在ANSYS分析中通过不同的对流系数来表示,分别选取自然风对流系数为20 W/(m2·K)、中度强制对流系数为100 W/(m2·K)、高度强制对流系数为180 W/(m2·K),模拟其对喉管温度的影响,以达到对PLA料丝熔化程度的影响,如图10~图12所示。

图10 喉管直径为φ25 mm的喷头在对流系数100 W/(m2·K)、加热温度195 ℃时的温度分布

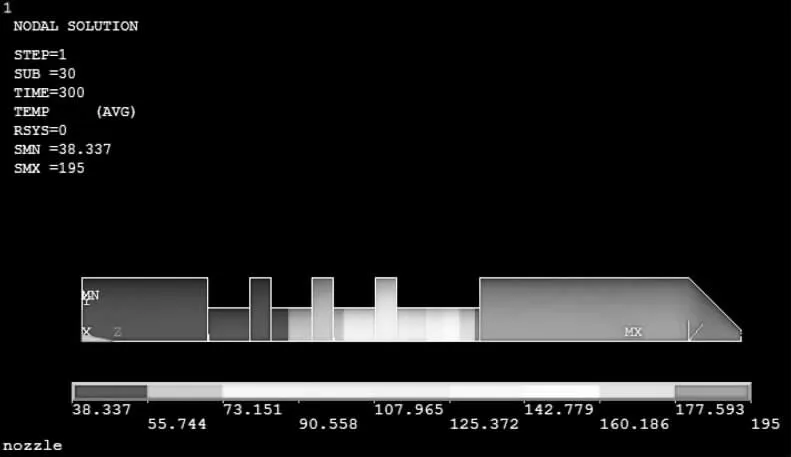

图11 喉管直径为φ25 mm的喷头在对流系数180 W/(m2·K)、加热温度195 ℃时的温度分布

图12 喉管直径为φ25 mm的喷头在对流系数20 W/(m2·K)、加热温度195 ℃时的温度分布

2.3 不同喉管散热结构对PLA耗材融化程度的影响

PLA料丝在加热腔内受热熔融后,在未熔料丝的推动下,通过喷头,挤出极细丝状高聚物,以达到堆积成形。由于喷头挤出的成品对成形精度有直接的影响,所以需要对喉管的不同结构进行分析,如图13~图15所示。

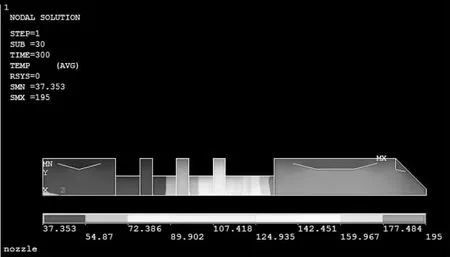

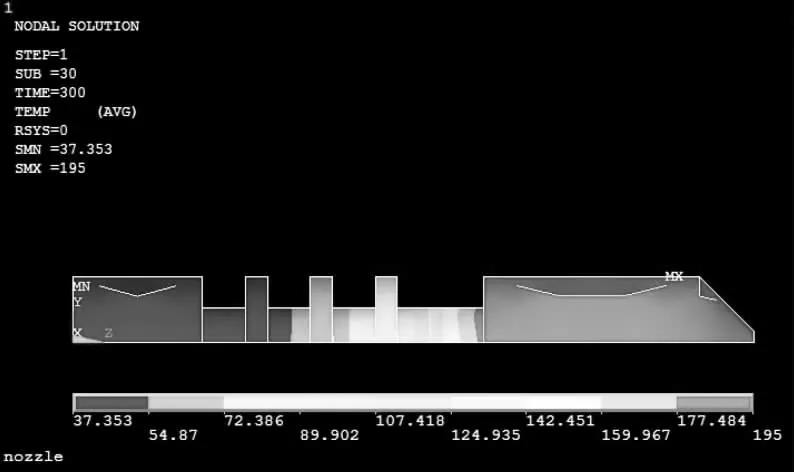

图13 喉管直径为φ18 mm的喷头在对流系数100 W/(m2·K)、加热温度195 ℃时的温度分布

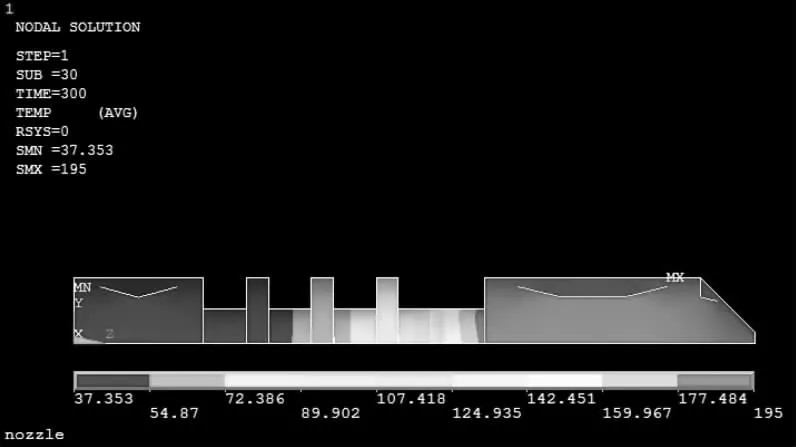

图14 喉管直径为φ22 mm的喷头在对流系数100 W/(m2·K)、加热温度195 ℃时的温度分布

图15 喉管直径为φ25 mm的喷头在对流系数100 W/(m2·K)、加热温度195 ℃时的温度分布

2.4 模拟结果与分析

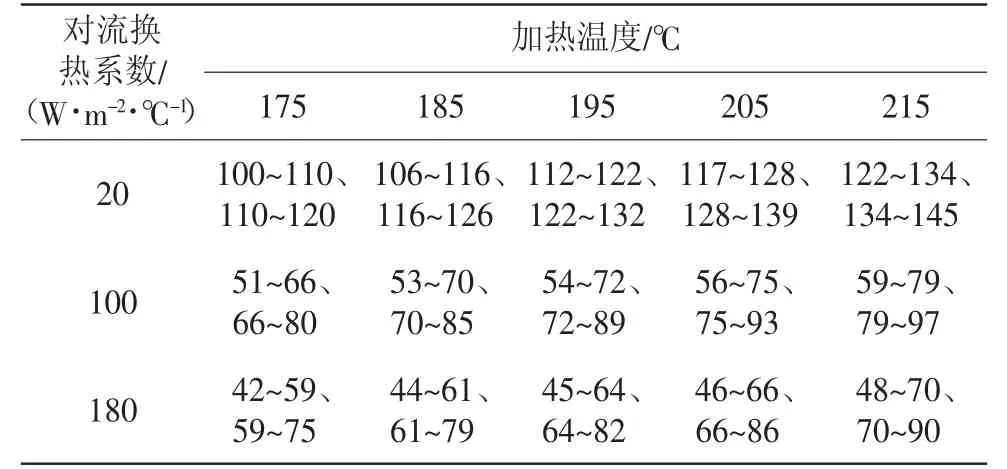

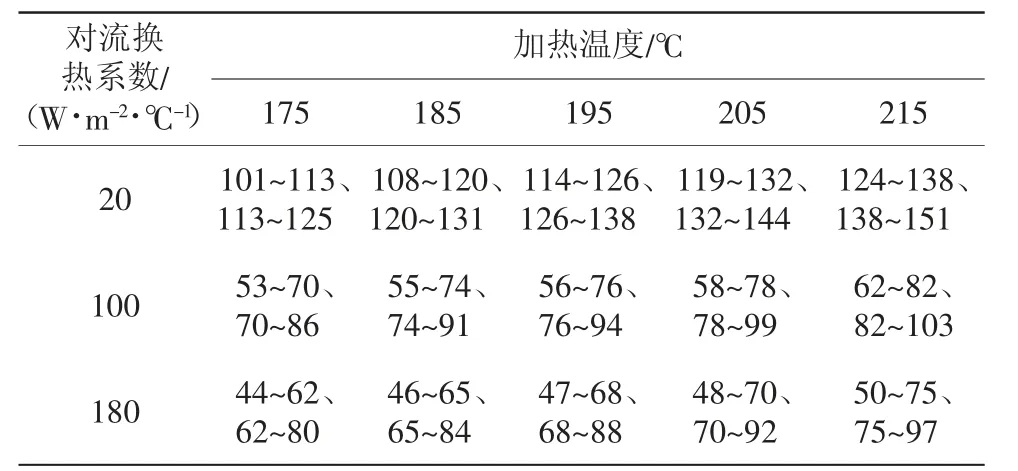

表1~表3是在不同温度和不同换热条件、不同内孔直径在如图5所示1、2标注处的温度变化范围,由此为择优选取合理的加热环境结构进一步改进提供理论依据。

表1 内孔直径φ2.5 mm在不同加热条件下的1、2处温度分布情况 ℃

表3 内孔直径φ1.8 mm在不同加热条件下的1、2处温度分布情况 ℃

3 结语

数值模拟结果经分析表明在喷头温度为195 ℃,中度气体强制对流和喉管内孔直径为φ25 mm的散热结构,该结构的喷头在上述参数下具有优良的性能,为FDM成型设备稳定可靠的打印工作提供技术支持。

表2 内孔直径φ2.2 mm在不同加热条件下的1、2处温度分布情况 ℃

——以首场广东喉管·唢呐独奏音乐会为例