装配式“A/O+磁混凝沉淀”工艺在城市溢流污水处理工程中的应用

——以成都市某应急污水处理工程为例

熊 超,胡练伟

(中建环能科技股份有限公司,成都 610045)

引 言

随着社会经济的发展和人口的不断增长,城市污水排放量持续增加。市政管网建设延迟,易导致污水处理厂超负荷运行,溢流污水直接入河,水体发黑发臭[1-2]。城市溢流污水应急处理项目往往建设周期短、占地面积小、运行年限短,需采用可快速启动、经济可靠的处理工艺和设施,并达到较高的出水标准。拼装罐及一体化设备作为一种新兴技术,已广泛应用于应急污水处理项目建设。盛倩[3]采用“SBR+MBBR+混凝”工艺对某市政污水处理厂的溢流污水进行处理,采用快速拼装、一体化、模块化的安装方式,从项目设计到施工完成通水仅50天,出水指标稳定达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准。黄世全等[4]采用模块化“超磁分离+曝气生物滤池”工艺,对武汉市某河道建设了临时分散处理设施,所处理的溢流污水出水达到一级A标准。

成都市一直在稳步推进河道整治、雨污分流、新建污水处理厂等综合治理工作,但短期内无法全部完成并发挥作用,面临市民生活环境改善的需要及环保考核的紧迫压力。近年来,国家对于水环境的要求日益严格,污水处理厂出水标准不断提升,现阶段的新(改、扩)建污水处理厂均需达到一级A标准,部分地区需要达到Ⅳ类水质标准[5]。本项目为解决成都市某地区市政污水溢流问题,设计了装配式“A/O+磁混凝沉淀”工艺,并分析了该工艺的建设和运行数据,以期为国内应急污水处理厂的建设提供案例参考。

1 工程概况

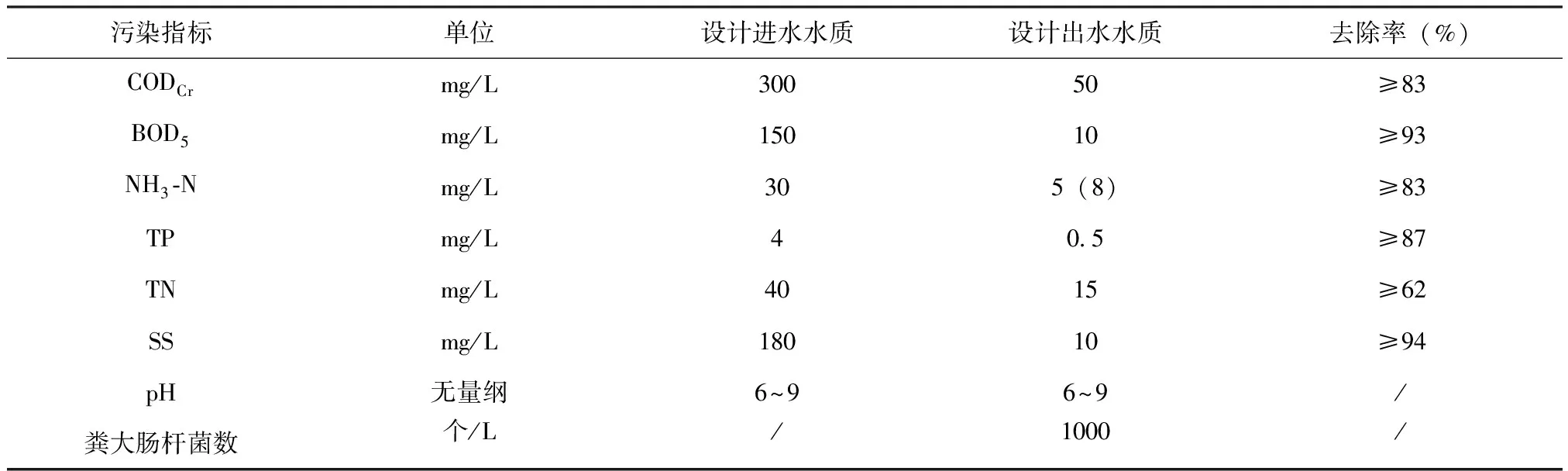

1.1 设计水量和水质

本项目占地面积为9000m2(约13.5亩),用于处理城市管网溢流的生活污水,服务年限为2年。新建规模为2.5×104m3/d(总变化系数1.2,最大处理能力3.0×104m3/d)应急污水处理设施,分两套,单套最大处理能力1.5×104m3/d。出水指标执行《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准,设计进出水水质如表1所示。

表1 设计进出水水质及去除率Tab.1 Design influent quality, effluent quality and removal rate

1.2 工艺选择

进行工艺选择时充分了考虑项目的占地面积、污染物去除率、投资成本及建设周期及等因素。该项目的进水为常规生活污水,对CODCr、NH3-N、TN、TP和SS的去除率需分别达到83%、83%、62%、87%和94%。A/O工艺作为广泛应用的水处理工艺,与A2/O工艺相比,其工艺系统简单,占地面积相对小,同时对脱氮和CODCr的降解也有较好的效果。在除磷方面采用磁混凝沉淀工艺,主要原因在于其占地面积小(表面负荷达20~50 m3/m2·h,面积仅占传统沉淀池的1/20)、处理后出水水质稳定可靠,尤其是对于TP和SS的去除具有高效性[6]。

近年来,装配式技术逐渐成为污水处理领域的热点[7]。其主要优点在于可以连续按顺序完成工程的多个或全部工序,减少进场的工程机械种类和数量,消除工序衔接的停闲时间,实现立体交叉作业,从而提高工效、降低物料消耗、减少环境污染[8]。装配式技术建造速度快,而且建设成本较低,可以满足应急项目对于工期和质量的要求。因此,本工程采用装配式“A/O+磁混凝沉淀”工艺对污染物进行去除。

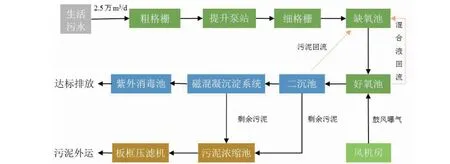

1.3 工艺流程

根据本项目的水质特点,采用“预处理+A/O+磁混凝沉淀+紫外线消毒”工艺,对CODCr、氨氮、总氮、TP、SS和粪大肠杆菌等污染物进行去除。设计工艺流程如图1所示,一级处理采用粗、细格栅,去除污水中的漂浮物和部分悬浮物,二级处理采用A/O生化系统对CODCr、氨氮和总氮进行去除。三级处理采用磁混凝沉淀系统降低出水的TP和SS,磁混凝沉淀系统的出水接紫外线消毒工艺,使粪大肠杆菌指标满足排放要求。

图1 本项目工艺流程图Fig.1 Process flow chart of emergency wastewater treatment project

1.4 平面布置方式

参考《给排水设计手册》及《室外排水设计规范》等资料进行平面布置,同时充分考虑了项目用地紧张的问题。根据项目用地红线,将处理设施分成了两组,各构筑物之间的布置紧密有序。末端构筑物沿河岸布设,减少了架空管道和地下管道铺设长度。生活区采用集中布置,并与处理构筑物保持了一定距离。项目的建设效果如图2所示。

图2 本项目建设效果图Fig.2 Construction renderings of emergency wastewater treatment project

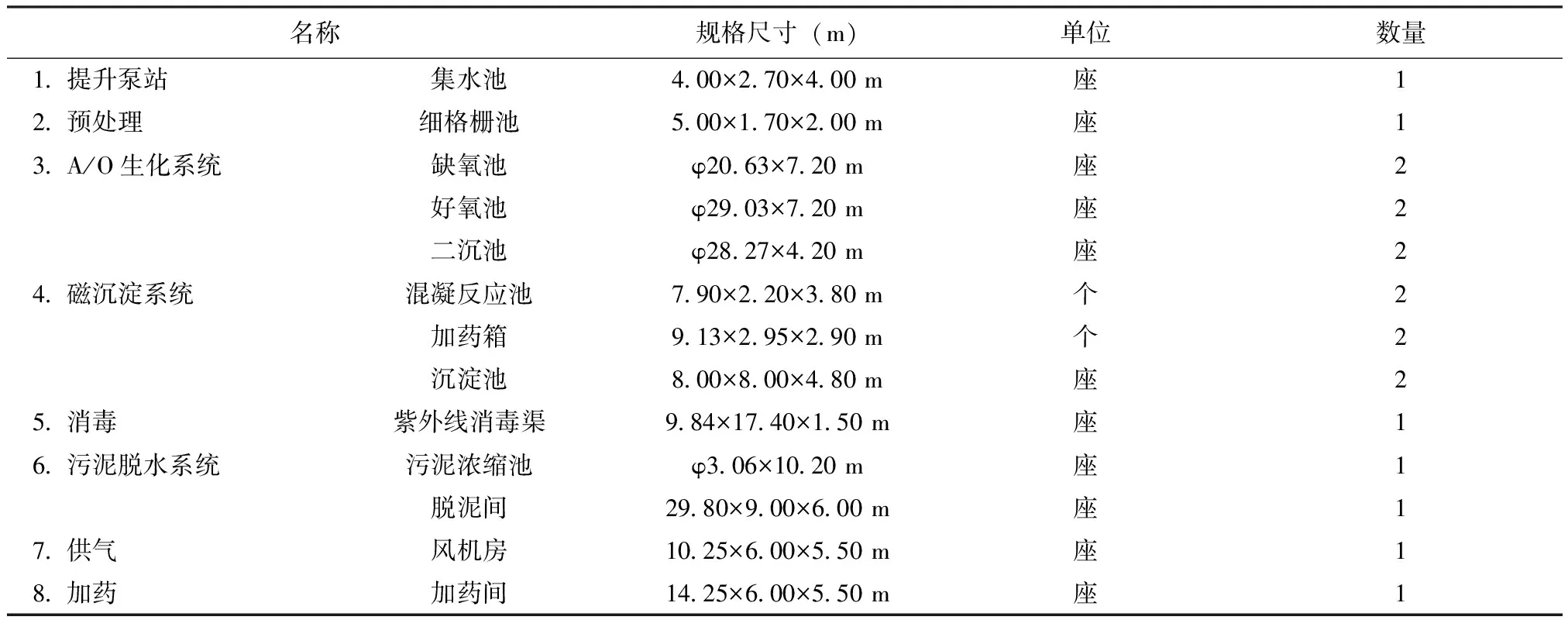

2 主要建(构)筑物及配套设备技术参数

2.1 主要建(构)筑物清单

主要构筑物包括提升泵站、预处理单元、A/O生化系统、磁混凝沉淀系统、紫外线消毒池、污泥脱水系统和风机房,构筑物清单及尺寸如表2所示。

表2 主要建(构)筑物尺寸表Tab.2 Design size of main structures

2.2 污水处理主要构筑物设计

2.2.1 提升泵站和粗、细格栅

提升泵站及粗、细格栅按照2.5×104m3/d设计,变化系数Kz=1.2。设置2台提升泵(潜污泵),1用1备,单台提升泵流量1 250 m3/h,带变频器,扬程25 m。设置粗格栅(粉碎格栅机)1台,置于提升泵房的进水口,栅条间隙10 mm。设置细格栅(金属孔板格栅机)1台,格栅渠宽1.5 m,格栅间距6 mm,过栅流速为0.7 m/s。

2.2.2 A/O生化系统

A/O生化系统设计处理能力2.5×104m3/d,由两套最大处理能力为1.5×104m3/d的系统组成。该系统中,缺氧池的停留时间为3.3 h,溶解氧为0.2~0.5 mg/L。缺氧池内设两台推流搅拌器,对边布置并沿切线方向进行推流,保证污水在池内旋转流动和完全混合。好氧池的停留时间为6.4 h,BOD5污泥负荷为0.15 kgBOD5/(kgMLSS·d),污泥浓度为3 500 mg/L。好氧池内均匀布置曝气盘(服务面积为0.5 m2/个),气水比为7∶1,保证溶解氧控制在2~4 mg/L并实现完全混合状态。

二沉池为辐流式沉淀池,停留时间为3.6 h,表面水力负荷为1.0 m3/m3·h,设置双边出水堰,出水堰负荷为0.98 L/s·m。A/O系统的内回流比为200%,外回流比为70%。

2.2.3 磁混凝沉淀系统

磁混凝沉淀系统的工艺流程如图3所示,包括两套磁混凝沉淀设备,最大处理能力为1.5×104m3/套。每套磁沉淀设备包含3级混凝反应池(停留时间5 min)、斜管沉淀池(沉淀时间18 min)、加药装置和磁粉回收装置。依次向3级混凝反应池中投加PAC、磁粉和阴离子PAM进行混凝反应,生成大颗粒的“磁性絮团”,反应后的污水进入斜管沉淀池,进行沉淀。

图3 磁混凝沉淀工艺流程图Fig.3 Flow chart of magnetic coagulation precipitation process

斜管沉淀池污泥斗内的污泥通过污泥泵提升,一部分通过污泥回流泵回流至T2反应池,另一部分通过剩余污泥泵输送至磁分离机,再通过磁分离机分离污泥和磁粉,分离出的磁粉回流至混合反应池(T2)重复使用,不含磁粉的污泥排入污泥浓缩池。

2.2.4 消毒渠

主要采用紫外线进行消毒,当瞬时水量较大时采用紫外线与次氯酸钠组合的方式进行消毒[9]。紫外线消毒模块包括120支(10支-12组)320 W的灯管,照射剂量20 mJ/cm2,有效波长250~280 nm,次氯酸钠投加量为2 mg/L(有效氯含量10%)。消毒渠末端设置3台立式离心泵,用于中水回用,2用1备,单台流量35 m3/d,扬程为50 m。

2.2.5 风机房

风机房内设有曝气鼓风机3台,包括2台空悬风机(2用)和1台罗茨风机(1备),空悬风机单台进气量3 300 m3/h,风压7.8 m,功率84 kW。罗茨风机单台进气量3 378 m3/h,风压7.4 m,功率110 kW。

2.2.6 污泥脱水

剩余污泥经过污泥浓缩池进行浓缩,进一步降低含水率。污泥浓缩池内设潜水搅拌器,功率2.2 kW。通过螺杆泵将污泥从污泥浓缩池输送至板框压滤机,螺杆泵共2台,1用1备,流量为30 m3/h,扬程60m。配有高压隔膜板框压滤机2台,压泥周期4 h,污泥日均产量为12 t/d,污泥脱水后含水率约65%。

经校核,本项目A/O工艺设计参数符合《厌氧-缺氧-好氧活性污泥法污水处理工程技术规范》(HJ 576-2010)中的要求,其他工艺段的设计参数均满足《给排水设计手册》和《室外排水设计规范》(2016年版)的相关要求。

2.3 装配式设计及安装

2.3.1 预制装配式设计

A/O系统、磁混凝沉淀系统和污泥浓缩池均采用预制装配式设计,预制构件(罐体周圈拼接钢板、圈梁等)均提前在工厂完成生产,将预制构件运输到现场进行拼装。各构筑物的基础部分采用现浇建造工艺,地上罐体部分采用快速装配式安装。

2.3.2 现浇基础及罐体拼装

对建筑场地进行平整后,采用素混凝土浇筑垫层。垫层养护完成后,安装筏板钢筋并支模。筏板钢筋绑扎完成并验收合格后,进行筏板浇筑。现场拼装示例如图4所示,周圈拼接钢板之间采用高强螺栓连接,拼接完成后采用特殊防水胶对连接处进行密封。

图4 现场安装图(筏板绑扎、基础养护、罐体拼装及防渗处理)Fig.4 Installation picture of the project

2.3.3 罐体防水及养护

为保证罐体的结构稳定,在罐体周围均匀设置了圈梁,并在罐体与基础连接处设置了地圈梁。罐体与基础之间的拼接缝采用“遇水膨胀胶圈+防水卷材+刷防水胶+二次浇注”的做法进行防渗处理,取得较好的防渗效果。罐体内侧钢板采用防腐处理,外侧采用喷漆养护。

3 运行效果及成本分析

3.1 建设效果

该项目从设计到施工完成全线通水仅75天,实际建设效果如图5所示。A/O系统、磁混凝沉淀系统和污泥浓缩池采用预制装配式安装,风机房、加药间、脱泥间、配电房、机修间及综合楼采用轻钢结构。各构筑物均进行了外喷漆防护,厂区内的道路布置合理,绿化感官效果较好。

图5 项目建设实景图Fig.5 Actual picture of project constraction

3.2 水质分析

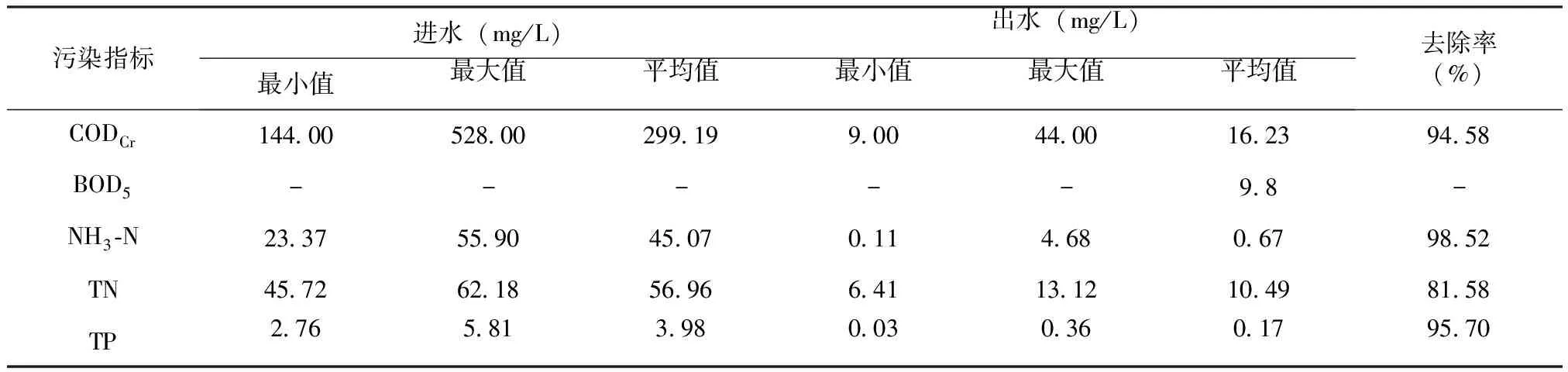

对2021年1月~6月的水质进行了连续监测,监测结果表3所示,出水指标稳定达到了一级A标准,其中CODCr、NH3-N和TP的去除率分别为94.58%、98.52%和95.70%,且出水水质优于同类应急污水处理项目[3-4]。

表3 项目进出水水质及去除率Tab.3 Water quality and removal rate of inlet and outlet wastewater

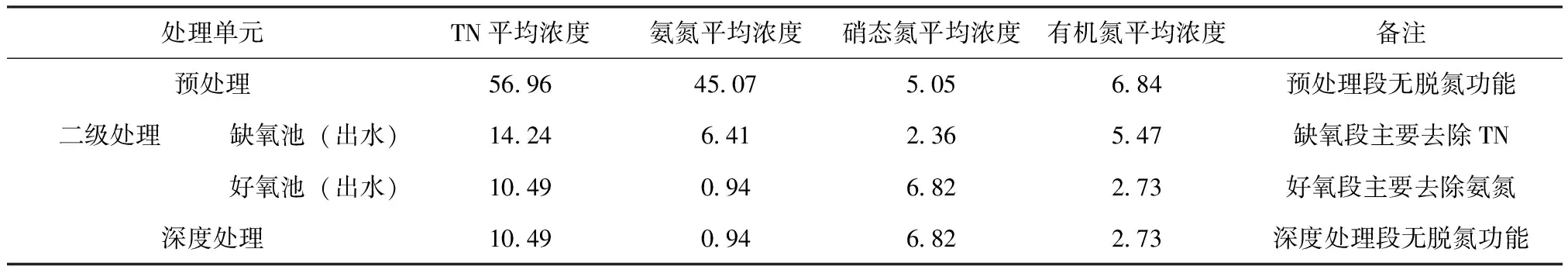

此外,本项目对总氮的去除率较高(81.58%),主要原因在于运行期间对混合液回流比进行了合理调控(150%~300%)并适当投加了碳源。脱氮过程主要在生化系统完成,氨氮在好氧池中被氧化为硝态氮,硝态氮部分回流至缺氧池,并在缺氧条件下还原为氮气[10]。对氮元素的平衡进行了估算,如表4所示。

表4 氮元素的平衡分析表Tab.4 Material balance for nitrogen (mg/L)

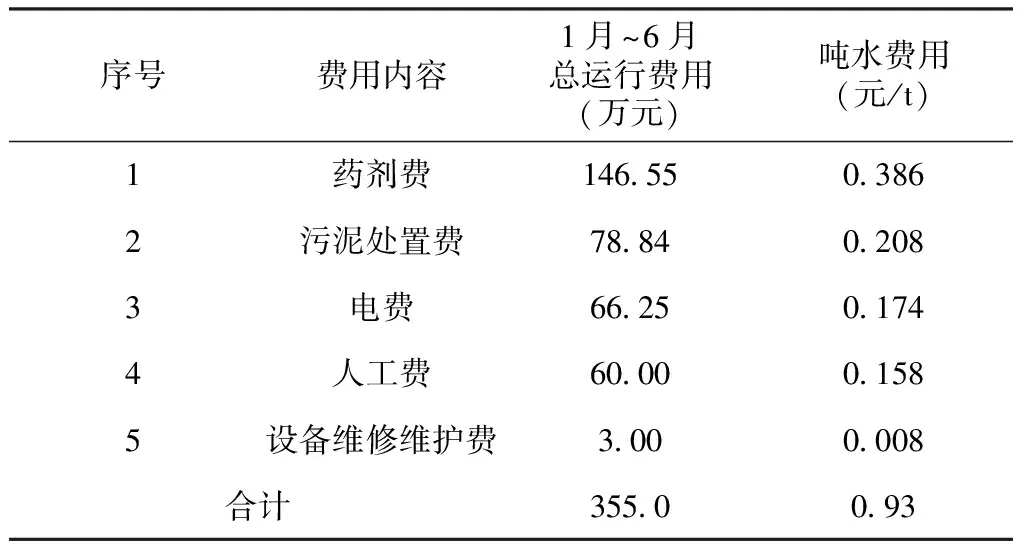

3.3 成本分析

以2021年1月~6月的运行数据进行运行成本分析,日平均进水量为20 814 m3/d,实际运行负荷为83.26%。经计算,该项目运行成本为0.93元/m3,低于全国227个污水处理厂样本的平均运行成本[11](1.01元/m3)。本项目的成本分析见表5,主要费用包括:

表5 项目运行成本分析表Tab.5 Project operating cost analysis

3.3.1 药剂费

项目使用的药剂主要包括碳源、PAC,阴离子PAM和磁粉。碳源(含乙酸钠30%)的投加量(1 500 kg/d),PAC(AL2O3含量为30%)投加为1 200 kg/d,PAM(分子量大于1 400万)投加量为40 kg/d,磁粉(粒径150目)投加量为100 kg/d。

3.3.2 电费

配电及自控系统的平均运行功率为275 kW,单位能耗为0.317 kW·h/m3,略低于国标一级A标准的单位能耗加权平均值[12](0.321 kW·h/m3)。主要耗电为空悬风机、污水提升泵和磁混凝沉淀系统。

3.3.3 污泥处置费

每天污泥产量约12 t/d(含水率65%),污泥外运处置,处理单价为360元/t。

3.3.4 人工费

本项目总运行人员15人,人工费折合成吨水成本为0.158元/t。

3.3.5 设备维修费

包括部分零配件采购、更换及维修,月平均费用0.5万元/月。

4 结 语

4.1 确定工程方案时因地制宜,充分结合了项目特点,同时遵循简洁、实用、有效的原则,选用了占地小、施工快的解决方案。A/O反应池、二沉池、污泥浓缩罐及磁混凝沉淀系统均采用快速装配式安装,最大程度的缩短了建设周期,减少了占地和投资。项目运行期间的单位能耗(0.317 kW·h/m3)及运行成本(0.93元/m3)均较低。

4.2 “AO+磁沉淀”工艺实现了较好的运行效果,尤其是在TP和SS的去除方面,出水指标均满足一级A排放标准,CODCr、NH3-N和TP的去除率分别为94.58%、98.52%和95.70%。该项目为城市应急污水的治理提供了一种更优选择。

4.3 各单体的处理效能考虑了一定的余量,如两套磁沉淀系统的最大处理能力为3.0×104m3/d,两套板框脱泥系统的最大脱泥量可达24t/d,可保证水量大时可以超负荷运行。

4.4 本应急项目的服务期限为2年,采用装配式设计有利于后期设备拆除及回收利用。该项目具有一定的推广应用前景,并为以后的应急污水处理工程提供了案例支撑。