基于POWERMILL&VERICUT的铣刀盘数控仿真与加工

吕弯弯

(河南应用技术职业学院,郑州 450042)

0 引言

随着现代制造技术的飞速发展,对于数控加工刀具的数量和种类的需求量越来越庞大,刀具的刃型[1]也越来越复杂,刀具的加工精度也越来越高。针对具有复杂曲面的零件企业广泛都会采取自动编程,提高编程效率。以零件加工的安全性、可靠性为宗旨,通常在零件批量生产前进行数控仿真,以检查加工工艺安排的正确性、合理性,在加工过程中是否发生过切、欠切、刀具与工件碰撞等现象。

POWERMILL[2]是一款专业的数控加工自动编程软件,同时也是CAD/CAM软件中最具有代表性的软件。此款软件在多轴加工方面具有独特的优点,并为用户提供了多种加工策略。

VERICUT[3]是某公司专为数控加工技术量身打造的一款仿真模拟兼仿真优化的软件。该款数控仿真模拟软件主要具备以下两大功能:仿真验证功能和仿真优化功能。仿真验证功能主要解决了采用试切法加工时所产生的各种弊端,既节约了生产所需要的加工成本,同时也减少了生产周期,提高加工效率。仿真优化功能主要优化了铣削加工过程中各个参数的设置,从而提高了产品的最终加工质量和降低了刀具的破损等优点。

1 面铣刀盘建模及加工工艺设计

面铣刀盘的整个建模过程和加工过程,在此,以全国职业院校技能大赛“工业设计技术”赛项为案例,阐述整个建模过程、仿真过程和加工过程。首先对实际产品模型进行喷粉→贴标志点→扫描得出的点云数据(.asc文件);导入至点云数据处理软件Geomagic Wrap中对扫描的点云数据进行数据处理得出的文件(.STL文件);最后将其导入至逆向软件Geomagic Dedign X中对其进行逆向处理封装为实体,将实体模型导出(.STP文件)即可。如图1所示。

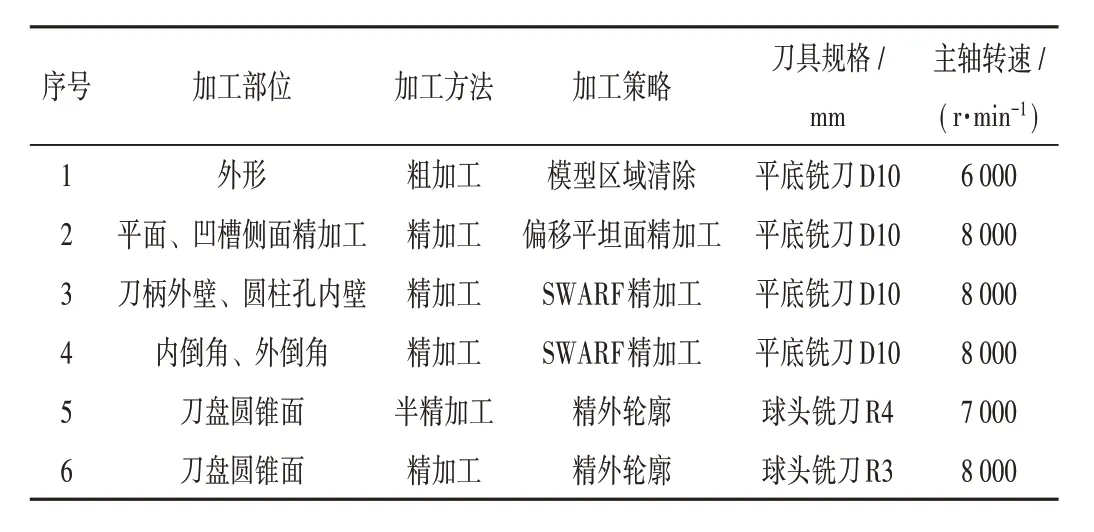

图1 Design、Stock与Fixture模型

为节省产品加工时间,毛坯已在CAK6150数控车床将其外圆毛坯进行粗加工。经分析铣刀盘的零件几何特征,该工件是单个切削刃均匀分布的回转体。正面加工工艺如表1所示;经过分析盘铣刀反面的几何形状特征,其加工工艺如表2所示。

表1 正面加工工艺方案

表2 反面加工工艺方案

2 刀路轨迹生成及加工程序后置处理

2.1 刀路轨迹生成

无论在CAM/CAD哪款软件中进行程序的设置,思路都是一致的。现将其操作步骤叙述如下:选择加工环境(如铣床、车床、线切割等)→创建工件坐标系(MCS)→创建刀具模型→选择合适加工策略→结合工件精度要求设置加工参数→生成刀具路径→软件内部模拟→优化刀具路径(不产生过切、欠切、撞刀等现象),直至达到最佳加工效果为止。

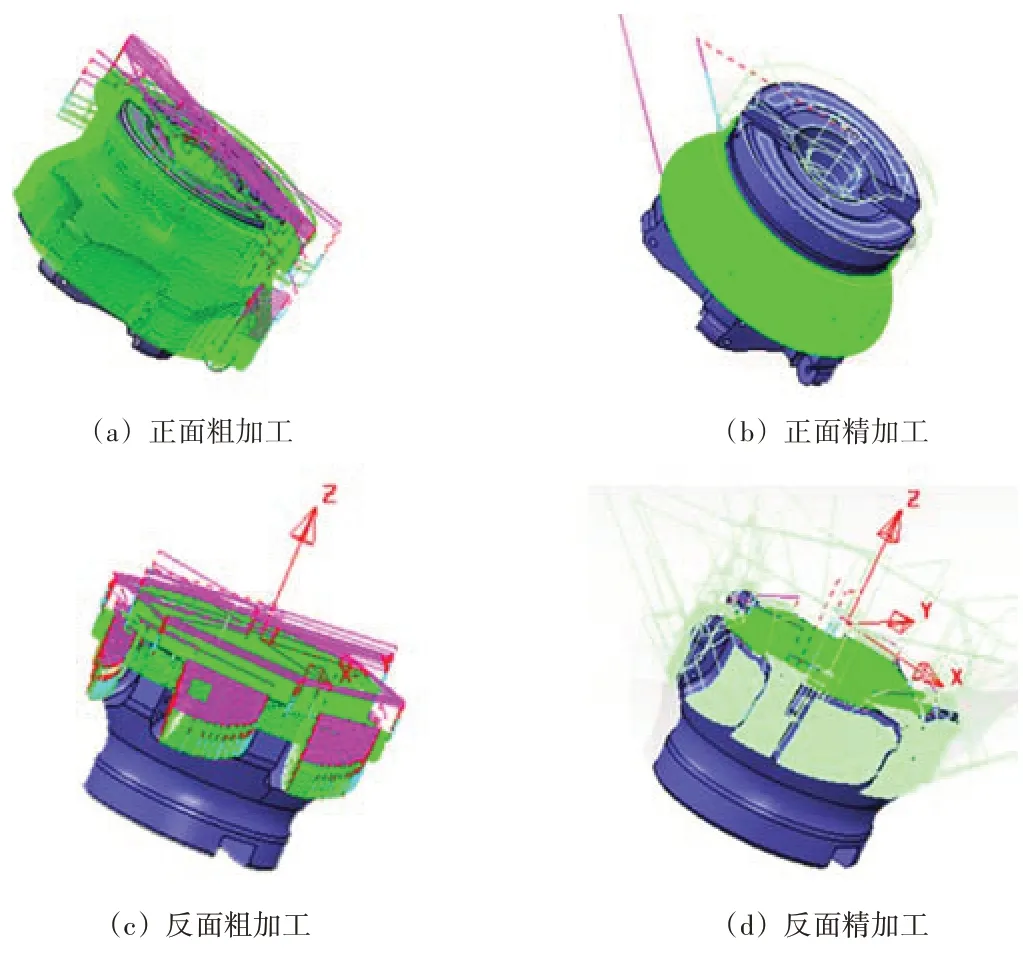

正面粗加工外形时,采用模型区域清除策略,选择大刀具、低转速、大的背吃刀量,快速高效率的将残料清除,而半精加工和精加工根据反面铣刀盘几何形体的不同,采取合理、可靠、效率高的加工策略,例如偏移平坦面精加工、SWARF精加工[4]、优化等高精加工、平行精加工等在多轴加工中常用的加工策略,刀轴均通过垂直方式沿曲面进行切削。如图2所示。

图2 刀路轨迹

2.2 加工程序的后置处理

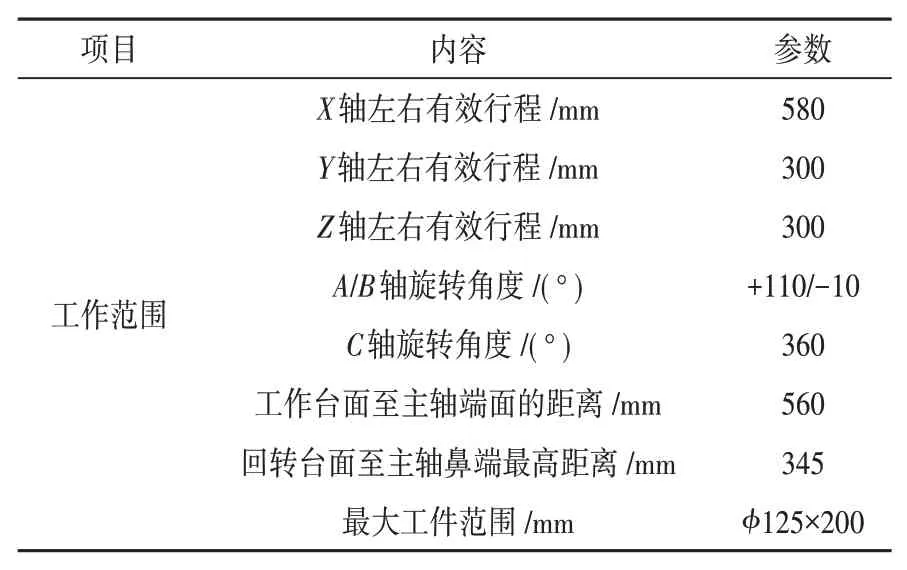

后置处理是将CAD/CAM软件(如UG、Mastercam、POWERMILL等)经过一系列的参数设置生成的刀具路径,选用适合当前数控系统的后处理器生成数控NC代码。经查阅华中HNC-848B(WG-125)机床操作说明书,查到X、Y、Z、A、C相关轴的转速范围、行程参数等,如表3所示。

表3 WG-125五轴联动加工中心主要参数

利用POWERMILL软件对应的后处理器,根据华中848B-5axis-BC-TT机床参数设置相关参数,如G代码输出的单位、相应坐标轴的行程设置、A轴和C轴的角度活动范围,生成的.pmoptz后处理文件。

3 VERICUT中机床构造

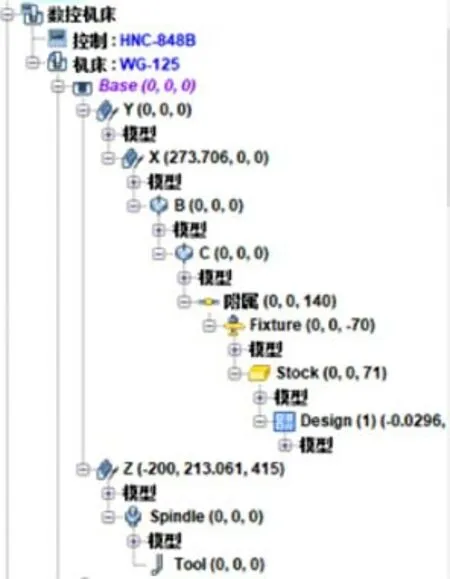

依据华中HNC-848B五轴联动加工中心的实际结构,在VERICUT8.1.1软件项目树[5]中,以控制→机床→Base→Y→X→B→C→附属→Fixture→Stock→Design,Base→Z→Spindle→Tool的顺序定义五轴联动数控机床[6]各个部位之间的附属关系(图3)。

图3 运动控制文件与本体结构文件

4 加工仿真与优化

4.1 仿真过程

VERICUT软件是一款专门为数控模拟仿真设计的软件。这款软件拥有多种不同系统[7]不同类型的机床模型、加工刀具模型、多种多样的零件模型等重要组成部分组成的三维模型,更直观、清晰地模拟、验证整个的加工过程,在虚拟的环境中完成对NC程序的检验以及优化。

(1)仿真模型和仿真系统的建立与选择

在VERICUT仿真软件中,建立机床模型有两种方法。①通过VERICUT仿真软件中自带的机床模型[8],根据实际加工的机床系统进行选择即可;②通过其他三维造型软件建立机床三维模型之后导入VERICUT仿真软件中即可。

(2)虚拟机床基本参数的设置

仿真的实体三维模型建立好以后,必须以机床的实际参数情况为依据(机床各类主要参数可查看机床参数说明书),对机床的基本参数进行设置。包括行程位置、几个运动轴的极限位置、换刀等基本参数[9],用来保证仿真机床的运动轨迹与实际机床的运动轨迹保持一致。在仿真过程中一旦出现撞刀、干涉、超程等情况时,在实际加工中也会出现,同时仿真系统也会出现报警,因此,需要对程序进行二次优化。

(3)刀具库建立

VERICUT仿真软件自带的有刀具管理库,同时也可以把自己常用的各种型号的刀具建立好,储存在刀具管理库中,用的时候方便调用。刀具库里并且还优化了对刀点[10]、刀柄、刀刃和各种刀片等参数。用户也可以根据实际生产的需求对以上参数进行调整,从而建立更多适合实际加工机床刀具的数据库,方便后续阶段直接调用。

(4)机床加工过程仿真

在项目树中依次导入Fixture(夹具)、Stock(毛坯)、Design[6](设计)等STL模型文件,构建与实际加工环境相同的数控机床仿真环境。在数控仿真模拟加工过程中要特别注意观察机床主轴、刀具、夹具、工作台、工件之间的空间位置关系、加工过程中是否会出现机床运动是否超出行程极限[7]干涉、过切、欠切、数控代码的正确性、可靠性等。只要在数控模拟仿真过程中所加工的工件出现红色部位就一定要认真仔细检查,防止在实际加工过程中发生不可挽回的过失。

4.2 结果比较分析

数控仿真过程结束后,可以通过不同颜色的显示,观察出过切、漏加工、碰撞等结果,继而对原先的数控程序进行修正,直至颜色显示正常(绿色为正常,红色为异常),不出现过切、漏加工、刀具碰撞等严重的后果为止。零件仿真效果如图4所示。

图4 零件仿真效果

5 VERICUT仿真软件特点

数控仿真软件就是一款模拟数控加工的真实情景,给数控机床操作者营造一个虚拟的加工环境,以方便数控操作者根据实际加工的环境进行现场操作演练。数控仿真软件的优点:其一,可以根据实际加工的需求,进行工件的装夹,例如所需要的工装夹具(台虎钳、垫铁、压板、四爪卡盘、分度盘等特殊夹具)。同样也可以调用数控仿真软件中的精准对刀仪器[11]进行对刀操作(如机械寻边器、光电寻边器、Z轴设定器等),以提高对刀精度、加工精度;其二是数控仿真软件可以实时测量工件的加工精度,避免在实际加工中出现过切、欠切等情况,也避免误操作、程序出现重大错误造成不可挽回的过失,可以及时查缺补漏;其三是,多款数控仿真软件都具备标准的数据端口,可以将计算机辅助软件(如UGNX、POWERMILL、中望3D等软件)生成的程序G代码传输到数控仿真软件中,进行模拟仿真加工;其四是,对于数控实训教学这是最大的优势,利用数控仿真软件可以提高学生的自信心,更提高了学生实践动手能力。在学习中养成查缺补漏的习惯,同时也养成良好的职业道德规范,这都是对学生今后的学习道路有益处的地方。

6 结束语

本文主要阐述了铣刀盘的建模过程[12]、数控加工工艺的设计、刀路轨迹的生成及后处理、基于VERICUT8.1.1数控仿真软件模拟真实加工环境,分析其加工过程中容易出现的问题及程序的优化,并在华中HNC_848B五轴机床上实际加工。经过实践证明,VERICUT8.1.1数控仿真软件合理可靠,并提高了实际加工的效率和产品质量。本文是将自动编程软件与仿真软件相结合,验证程序的正确性,从而提高安全性,节省加工成本。