基于SolidWorks和ANSYS Workbench的充气柜气箱结构仿真与优化

李 勇,赵 顺,辛道越

(广东明阳电气股份有限公司,广东中山 528400)

0 引言

随着经济社会的不断发展,工程建设的复杂程度也在不断加大,用户对电气开关设备小型化、免维护、智能化的要求越来越高。中压领域尤其是在35 kV电压等级,C-GIS由于气体绝缘开关柜的一次高压部分完全密闭在充气隔室内,产品在环境耐受性方面有特殊优势,特别适用于高潮湿、高污染、高海拔等地区。充气式开关柜由于其免受外部环境影响,所以深受用户青睐。但是在实际并网运行过程中,充气箱体漏气故障率居高不下。而气箱一旦漏气,必将引起设备绝缘性能、开断性能的下降,严重影响了产品安全运行[1]。

因此,气箱作为充气式开关柜的重要组成部分,是母线充气隔室和断路器充气隔室的壳体,也是充气式开关柜正常工作的核心部件。针对某型号35 kV充气式开关柜的气箱而言,其要有可靠的强度,能够承受住相对压力为0.03 MPa的绝缘气体正压力,且气箱不得有损伤和不允许的永久变形,以满足充气柜的正常运行;另外气箱也应有严格的密封性和精确的形位精度,以满足气箱充气后无泄漏的要求及整体装配质量的要求[2]。因此,气箱强度决定着气箱密封性和安装精度,当气箱强度不足产生变形时,侧并套管、母联器、连接件等亦会产生变形,密封性和安装精度也都会受到影响。

本文从气箱变形与加强筋的布置方式进行分析,基于ANSYS Workbench有限元分析,获得气箱核心部位变形量的数据及不同加强筋布置方式的变化规律;优化了气箱结构,减小了充气之后气箱的变形量,且使充气式开关柜气箱各个部位的局部应力在材料许用范围内,验证了该型号充气式开关柜设计的可靠性与稳定性。

1 开关柜主要结构模型构建

1.1 相关结构尺寸与参数确定

该型号充气式开关柜是由上下气箱(母线充气隔室和断路器充气隔室)、前后柜体(低压仪表室和泄压通道)、铝型材底座(电缆隔室)及相应的电气元件4个部分组成。其中气箱作为充气式开关柜正常工作的核心部件,由上气箱、下气箱、用于上下气箱连通及紧固的连接装置、气箱内部铜排及相关的电气元件组成。一次方案原理图和柜子整体结构示意图如图1和图2所示。其中A为上气箱(母线充气隔室)、B为下气箱(断路器充气隔室)、C为前柜(低压仪表室)、D为铝型材底座(电缆隔室)、E为后柜上(泄压通道)、F为后柜下(泄压通道)。

图1 一次方案原理

图2 柜子整体结构示意图

由一次方案原理图可知本型号的充气式开关柜包含三位置隔离开关、断路器、避雷器等电气元件,且断路器布置在下气箱当中,已知断路器机构的相间距为210 mm,断路器结构尺寸及安装位置,要求该气箱在电压等级为35 kV时,且考虑以低压力SF6气体作为绝缘介质、海拔低于1 000 m时,保证气箱内部清洁度等级的条件下,要确保在金属封闭的气箱内,相间或者相对地绝缘距离不小于60 mm[3]。在爬电距离方面提出了十分严格的要求,通过添加屏蔽罩、对导电件进行圆角处理等措施,保证了高压开关柜中各组件及其支撑绝缘件(纯瓷及有机绝缘件)的外绝缘爬电比距(高压电器组件外绝缘的爬电距离与额定电压之比);另外在充气式开关柜使用环境较潮湿的场所,为了防止发生凝露,在开关柜中的电缆室,断路器室加入带温控装置的加热器[4]。

经计算得知,该型号的充气式开关柜整体尺寸为:宽800 mm、深1 800 mm、高2 250 mm。具体对于上下气箱而言,其尺寸分别为:上气箱宽800 mm、深800 mm、高670 mm和下气箱宽800 mm、深1 300 mm、高795 mm。

1.2 结构分析及简化

由1.1节可知,该型号的充气式开关柜的主要结构尺寸及参数已确定,借助SolidWorks软件构建起该柜的三维样机模型如图3所示。由图可知,后柜上和后柜下是上下气箱(母线充气隔室和断路器充气隔室)的泄压通道,因为在高压输配电设备运行过程中,会因短路、绝缘老化、人员操作不当等原因,使高压开关设备在极高的短路电流下瞬间产生高压高温气体,若这些高压高温气体在狭小的柜体内不能在极短的时间内进行有效地释放,就会造成柜体开裂、并柜设备损坏以及伤害人员安全的后果。因此当充气式开关柜发生事故导致气箱后端的防爆膜炸开之后,可迅速借助该通道将高压高温气体从顶部排出,起主要泄压作用[5]。前柜是充气式开关柜的低压仪表室,一些诸如智能电能表、继电保护器等二次电气元件可以放置在此处。铝型材底座(电缆隔室)作为气箱的主要承重部件,具有抗震的作用。而针对本文的研究对象—气箱,是以低压力SF6气体(经实测气体额定充入压力为0.03 MPa(20℃表压)作为主绝缘介质,将断路器、三位置隔离开关、分支母线等高压带电一次元件完全封闭在一个独立的3 mm厚不锈钢气箱。

图3 该柜的三维样机模型示意图

由图4可知,上气箱当中有三工位机构安装板、侧并套管、后封铝板、上下气箱连接绝缘子等结构件及电气元件,根据1.1节可知上气箱的尺寸为:宽800 mm、深800 mm、高670 mm;已知在实际应用过程中发现该型号的充气式开关柜上气箱变形量并不明显,且上气箱结构也有着较好的密封性。而下气箱仅在气箱的前、后、上下端安装有断路器安装板、后封铝板及内锥插座安装法兰板,在气箱的左右两侧板上无电气元件的固定点(面),只能靠加强筋起到抑制变形的作用。因此,本文针对气箱的研究主要集中在下气箱的左右两侧板位置,具体而言是验证侧板变形与加强筋之间的关系;此时在下气箱的前、后、上下端安装的电气元件相较于下气箱两侧板加强筋(角加强筋)的紧固作用可以忽略不计,因此在省略其他无关影响因素之后,简化后下气箱的主要结构如图5所示。

图4 上下气箱结构示意图

图5 简化后下气箱主要结构示意图

2 开关柜气箱结构有限元分析

2.1 加强筋与气箱强度的影响

由第1节可知,影响该型号的充气式开关柜气箱变形主要位于下气箱的左右侧板位置,如果气箱两侧面变形量不加以控制,那么不仅会对后面的拼柜会产生不良影响,还会造成气箱内部气体的泄露,影响产品的气密性和可靠性。简化后的下气箱侧板结构如图6所示。

图6 简化后下气箱侧板结构示意图

由图可知下气箱左右侧板任一截面可以近似等效为简支梁的方式,加强筋作用在下气箱侧板上的受力示意图如图7[6]所示。

在图7中,中间点C的扰度f为:

图7 下气箱侧板上的受力示意图

由式(1)可知,惯性矩IX越大,扰度fC越小;长度a越小,扰度fC也越小。故为了降低下气箱左右侧板的变形,有效的方式是增大加强筋截面惯性矩以及减小加强筋a的长度。

在该型号的充气开关柜气箱当中,选取的加强筋形式主要为U型加强筋,其结构示意图如图8所示[7]。

图8 U型加强筋的结构示意图

式中:IX为惯性矩,cm4;e1为重心S到相应边的距离,cm;e2为重心S到相应边的距离,cm。

根据式(1)~(3)及厂内加工工艺的实际情况,该型号的充气式开关柜下气箱左右侧板上焊接的加强筋为U型加强筋,且选取的U型加强筋横截面尺寸:B=40 mm、H=20 mm、b=35 mm、d=3 mm。

2.2 气箱结构静力学分析

众所周知,在对某些重要零部件表面上焊接加强筋,可以有效地增强该零件的强度。由2.1节已经选择好加强筋的类型,故在本章中针对该型号充气开关柜下气箱左右侧板强度的分析,主要是考虑加强筋的布置方式及数量的影响[8]。

强度是指金属材料在外力作用下抵抗永久变形和断裂的能力。金属在外力作用下的变形可分为弹性变形、弹塑性变形和断裂3个连续的阶段。在应力达到屈服极限时,材料出现明显塑性变形;当应力到强度极限时,材料会断裂团[9]。因此要在下气箱左右侧板上合适的位置焊接加强筋,以达到增大局部强度,降低失效风险的目的。

2.2.1 模型的前处理

借助前两章节的研究,已经得到气箱和加强筋的结构尺寸和三维模型,可通过SolidWorks软件将简化修改好的三维模型另存为“x-t”格式,然后导入ANSYS Workbench软件中的结构静力学分析模块,定义U型加强筋和下气箱左右侧板的材料均为“不锈钢1Cr18Ni9 Ti”;当U型加强筋通过焊接到板材表面时,需要定义接触方式来提供不同部件之间载荷传递的方法,具体对于下气箱左右侧板与U型加强筋的焊接方式而言,该型号充气式开关柜的气箱焊接是选择机器人满焊接的方式,即在软件中采用的是固定“bonded”的接触组装方式,由于U型加强筋与板材形状较为规整,无异形结构,为节约计算时间,故选择“整体网格划分控制”将“Relevance Center”和“Span Angle Center”选 择“Fine”,“Relevance”的数值定义为100,“Element Size”和“Defeature Size”选择“Default”即可。对于本本的载荷及约束的施加,边界约束“Fixed Support”要选中板材的四周位置;对于压力“Pressure”而言,本例在气箱内部充注0.03 MPa压力气体,即板材表面受到垂直其方向的“Pressure”,大小为0.03 MPa。

2.2.2 模型的分析求解

为提高网格划分的效率,充分发挥计算机的性能,大大缩短仿真分析的求解时间,特在ANSYS Workbench软件中打开并行计算设置,点击“Tools”→“Solve Process Settings”→“My Computer”→“Advance”,修改“Max number of utilized cores”数目为2,选择“use GPU accelerate”为“NVIDIA”[10]。

2.2.3 气箱结构静力学分析

通过2.1章节的探讨,已经确定好焊接到下气箱左右侧板上的加强筋类型为U型加强筋,那么在ANSYS Workbench软件中的结构静力学分析模块中,只用考虑加强筋的“数量”及“布置方式”对下气箱左右侧板强度的影响,故选择使用“Directional Deformation”1.0倍(True Scale)的云图来直观明了地反映气箱顶封板在受到0.03 MPa压力作用下,在X轴方向(即垂直于板面方向)抵抗气箱变形的能力[11]。

通过采用纵向和横向比较来分析U型加强筋对板材的影响(纵向:分析相同数量的U型加强筋采用不同布置方式时对下气箱左右侧板产生的强度影响;横向:分析相同布置方式的U型加强筋采用不同数量时对下气箱左右侧板产生的强度影响),具体分析对比结果如图9和表1所示。

表1 不同数量加强筋焊接距离数据对比分析

图9 纵向/横向云图对比分析结果

2.3 气箱结构优化验证

为了更好地验证利用ANSYS Workbench软件得到的结果,我司对该型号的充气式开关柜采用试验验证与模拟仿真相结合的方式,通过试制多台采用不同布置方式及数量的U型加强筋的气箱,测量与观察加强筋焊接到气箱侧板内壁之后,实际测量下气箱左右侧板的变形量,进一步的证实了2.2章节的结论。

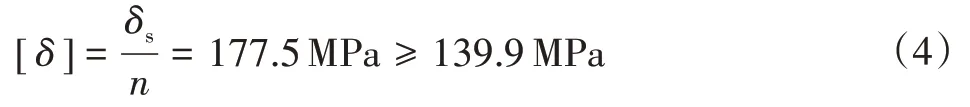

对竖直焊接7根U型加强筋的下气箱左右侧板进行应力分析可以发现其结构受到最大应力为139.9 MPa,且侧板和加强筋材质为304不锈钢材料,在常温静态载荷下,考虑安全系数n=2.0,故其许用应力为:

式中:[δ]为304不锈钢材料的许用应力值;δs为不锈钢材料的极限应力值;n为不锈钢材料的规定安全系数,此处取塑性材料的上极限值[12]。

由计算可知,侧板和加强筋结构材质满足强度要求。此外对侧板进行应变分析可以发现其最大变形量为2.3 mm,变形量极小,对充气式开关柜设备正常工作几乎没有影响,可以不作考虑。因此,下气箱结构满足设计要求,且采用竖直焊接的方式要比其他焊接方式抑制气箱的变形量效果更好。图10和表2可以分别从实际感观和数值对比的角度来说明情况。

图10 改进后整体设备的实物

表2 本次案例的加强筋与板材变形量数据统计

3 结束语

虽然在本文中存在多变量因素对结果产生影响的风险,但可采用统计学中的多变量分析法,利用多因素回归分析的思想,对众多结果进行抽丝剥茧分析,逐步找到影响结果的关键因素。

通过前文中采用ANSYS Workbench软件中的结构静力学分析与试制样机的办法,通过“Directional Deformation”的云图及实物变形测量的数据可知:当相同数量的U型加强筋采用竖直布置方式时,对下气箱左右侧板产生变形的抑制效果更好;当相同布置方式的U型加强筋采用较多数量时,对下气箱左右侧板产生变形的抑制效果更好,但在下气箱左右侧板上竖直布置7根U型加强筋,其相间距和到前后板边的距离为162.5 mm时,达到最优效果,实现加强筋数量(布置方式)与板材强度匹配的最优解,为下一步产品大批量生产和优化降本提供了有力的依据和参考。