基于涂装外观标准控制冷板件磕碰划伤的改善

王 庆,王作超,刘作厚,赵丽娜

(1.山推工程机械股份有限公司,山东济宁 272100;2.爱科(济宁)农业机械有限公司,山东济宁 272000)

0 引言

冷板又叫冷轧板,由于其出色的加工性能和外观质量,在工程机械驾驶室和覆盖件方面应用较广泛,冷板经过下料加工和拼焊,然后进行涂装和装配,最终到成品,其外观质量直接影响整机交付是否能顺利进行。

为此,本研究基于涂装外观标准,将钣金加工过程中容易出现磕碰划伤的节点进行罗列分析及解决,提出合理的喷涂前钣金件外观等级,有效地降低或避免钣金表面的磕碰划伤,使钣金件涂装后的表面质量达到公司的要求,减少额外的返修成本,提升公司的整体效益。

1 涂装外观标准说明

1.1 目的

涂装外观要求标准,是为了建立和描述用来判定零件、装配件、产品外观质量合格与否的准则,其适用范围较广,凡是公司生产的和供应商所提供的所有产品,如客户有特定的要求和规范,应以涂装外观标准这一准则执行。

1.2 优先原则

在实际生产和使用过程中,涂装外观标准也有其优先参考原则,如主机厂和供应商之间产生质量问题纠纷时,首先,应与文件上特别规定的适用性保持一致;其次,依据采购合同条款和图纸上注明的喷涂要求;再次,将公司涂装外观标准作为参考。

1.3 总体要求

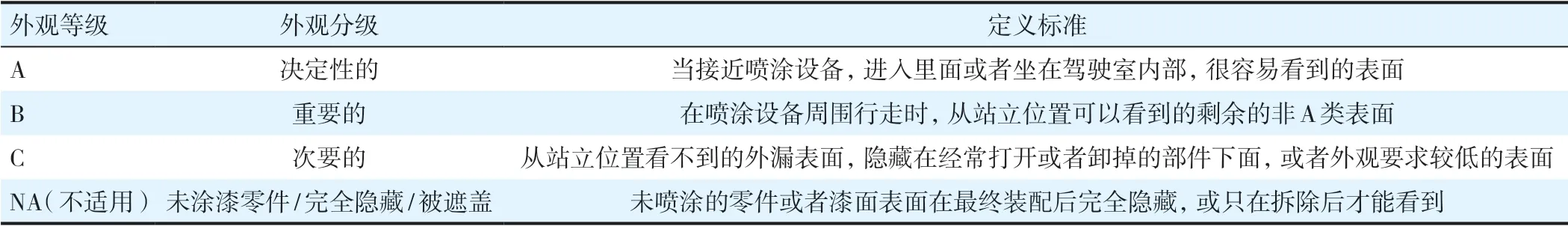

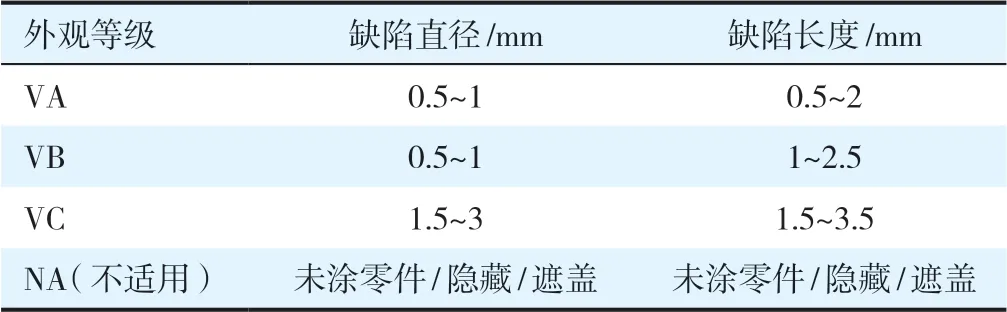

涂装外观标准注明了产品件的外观等级和缺陷标准,可用于喷涂员工和全体检查人员的培训,任何零件加工过程中的外观质量控制和判定产品合格与否。涂装外观等级标准见表1。外观缺陷接收标准见表2。

表1 涂装外观等级标准Table 1 Painting appearance grading standard

表2 外观缺陷接收标准Table 2 Acceptance criteria of appearance defect

1.4 划伤定义

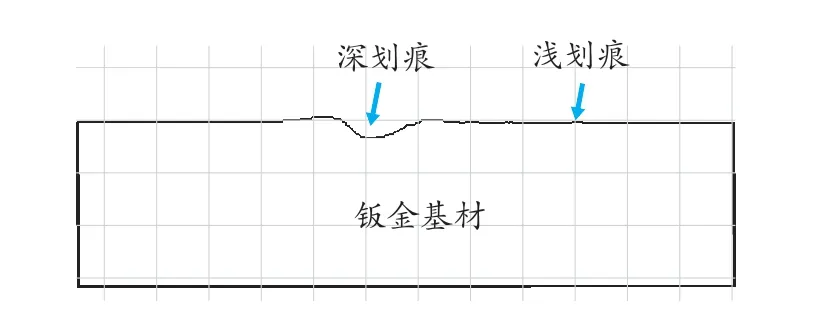

划伤分为发丝划伤、浅划伤和深划伤。发丝划伤是指基材表面划痕犹如头发丝直径的划痕。此划痕无需处理,电泳底漆+面漆(粉末喷涂),总膜厚70 μm 以上时,完全可以将其遮盖;浅划伤是指基材或者膜层表面划伤、但未伤及基底表面,判定的准则是:目测不明显,手指甲触碰无凹凸感。未伤及基材本体的伤痕,用1 500 目(9 μm)金刚砂砂纸精细打磨划伤部位,吹尘后涂膜即可;深划伤是指基材或者膜层表面划伤、且伤及基底层面,判定标准是:目测明显,手指甲触碰有凹凸感。伤及基材本体的伤痕,需要在施工底漆后刮腻子填平,再做面漆处理。

2 问题描述

某公司在开展新车型冷轧钢板钣金覆盖件试制工作的过程中,发现钣金白皮件均有表面划伤,再经过前处理电泳烘干后,钣金件划伤更加清晰可见。覆盖件表面划伤形态如图1 所示,钣金划伤表面轮廓示意图见图2。钣金件表面划伤问题的出现,增加了车间对电泳涂膜的打磨工作量,部分打磨不彻底的电泳表面,还会影响车身面漆的外观质量,而且打磨会导致涂装车间灰尘度较高,影响涂装车间的整体效率。

图1 钣金加工过程的划伤Figure 1 Scratches during sheet metal processing

图2 划伤表面轮廓图Figure 2 Surface profile of the scratch area

3 问题调查及原因分析

3.1 问题调查

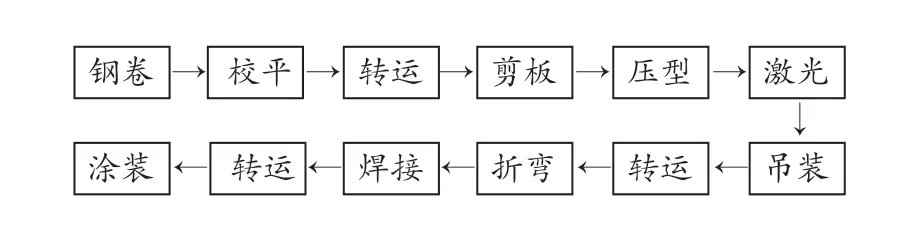

该冷轧钢板钣金下料生产线,主要生产挖掘机驾驶室,生产节拍为20JPH,开平钢卷为国内知名钢厂的冷轧钢卷,表面没有明显的铁屑、划痕、锈蚀等问题。钣金生产工艺流程如图3 所示。

图3 钣金生产工艺流程Figure 3 Production process flow of the sheet metal

3.2 原因分析

引起钣金划伤的原因很多:加工设备上的铁屑,如校平机输送带上的尖端毛刺和铁屑,在开平板与输送带的相对摩擦过程中产生划伤;工件在剪板机剪切过程中以及钣金下落过程中,触碰到设备上的尖端或者毛刺,也会产生划伤;压型设备模具环境差,模具上带有的铁屑、伤痕或者磨损等情况,造成钣金在压型过程中产生深度划痕;激光切割过程中,钣金在剑栅上有相对位移滑动,切割完成后,人工拖拉钣金过程中,钣金与熔渣摩擦,产生拖拉划痕。由于造成钣金划伤的原因很多,并且一般钣金背面的划伤在白皮状态下不可见,均在电泳烘干后的带漆膜状态下才易被发现,这就给生产现场查找钣金划伤的原因造成一定的困难。本研究采取排除法,通过验证不同的工艺节点来查找引起现场钣金划伤的原因。

3.3 分析验证

为减少喷涂之前的打磨和修补,提高整机的外观质量,让钣金表面状态更符合涂装外观要求,对现场下料加工工序钣金件进行抽样检查,试验方法如下:

(1) 随机抽取开平机开平板5 张(规格3 000 mm×1 250 mm×2 mm);

(2) 将每块开平板间隔200 mm,分别标记为1 组、2 组、3 组、4 组、5 组;

(3) 跟踪记录每道工序的表面划痕情况;

(4) 取折弯完成的样件5 个(已标记),转移到涂装工序;

(5) 按标准试验方法电泳(膜厚18 μm 左右),再进行粉末喷涂(总膜厚70 μm);

(6) 固化后,评价样件的表面情况。钣金下料工序抽样检查结果见表3。

表3 钣金下料工序抽样检查结果Table 3 Sampling inspection results of sheet metal blanking process

表3 结果表明,开平工序结束后钣金表面状态良好;剪板工序结束后,钣金表面有浅划伤的现象;激光切割和折弯工序之后,钣金表面有深度划伤。通过试验验证,发现激光切割过程和折弯过程是产生划伤的主要工序。

4 对策的制定及实施

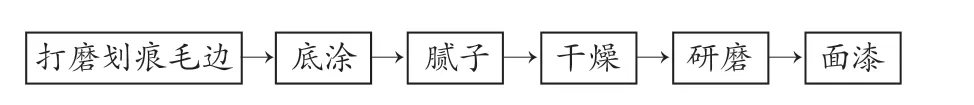

深度划伤的返修工艺流程见图4。

图4 深度划伤返修工艺流程图Figure 4 Repair process flow chart of the deep scratch

深度划伤修补费时费力,对涂装车间的环境也会造成很大的危害,为解决划伤带来的涂装困扰,制定如下解决措施并加以实施:

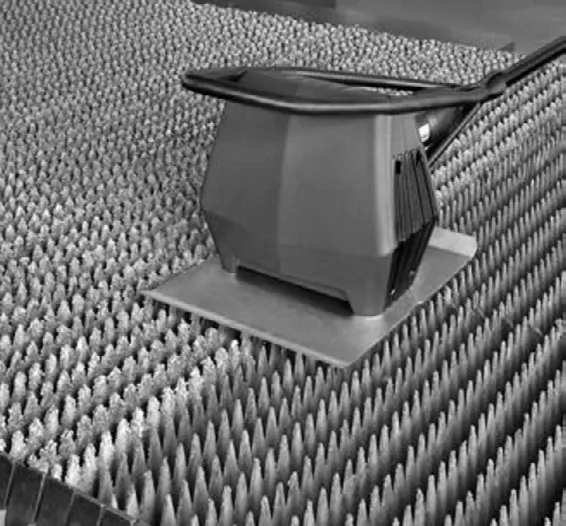

(1) 激光切割机在多次切割板材之后,剑栅上的熔渣会堆积较多,不但影响现场5S,清理非常困难,而且还会造成钣金件在切割平台上的划伤,借助于剑栅除渣机(图5),可以彻底去除日积月累的熔渣。

(2) 严禁操作者在激光切割平台上拖拉工件,需轻取轻放,防止工件表面划伤。

(3) 调整折弯模具,采用防压痕保护膜,减少压痕的产生,由于接触点随着折弯工序的进行而滑动,折弯工序完成后,接触点的位置已经发生变化,产生3 条压痕线,叫做肩部压痕。带有压痕的工件,由于不符合涂装外观缺陷接收标准,喷涂后表面的压痕依然较为明显。采用防压痕保护膜后,消除了压痕缺陷,保证了折弯板料产品的表面质量。

图5 剑栅除渣机Figure 5 The sword grid slag remover

工件在拼焊和焊合件周转过程中,都有很大的磕碰划伤风险。以上措施的实施,使现场钣金生产过程中的划伤问题得到了有效解决。

5 结语

基于涂装外观标准,将钣金加工和焊接过程中容易出现磕碰划伤的节点进行罗列分析并提出解决措施,将涂装外观标准应用到下料和焊接工序,有效地降低或避免钣金表面的磕碰划伤,使钣金涂装后的表面质量达到公司的要求,减少额外的返修成本,提高公司的整体效益。